ВИНОДЕЛИЕ

ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ

В 1959—1965 гг. научно-исследовательскими и конструкторскими организациями и машиностроительными заводами, производящими винодельческое оборудование, выполнена большая работа по оснащению винодельческих предприятий современным высокопроизводительным оборудованием. Это в свою очередь способствовало значительному повышению технического уровня винодельческой промышленности. Внедряемое в настоящее время в промышленность оборудование находится на уровне мировых стандартов.

В этом деле важную роль сыграли совместные разработки, выполненные ВНИИВиВ «Магарач», конструкторско-проектными организациями (СКВ Грузии, Крымский ПКТИ, Краснодарское ПКБ, Кишиневский ПКТИ и др.) и заводами-изготовителями винодельческого оборудования (Тбилисские заводы им. С. Орджоникидзе и им. 26 комиссаров, Симферопольский завод винодельческого оборудования, Батумский машиностроительный завод, Кишиневский механический завод, машзавод им. Калинина и т. д.).

Коллективом института «Магарач» совместно с указанными ПКТИ, ПКБ и машиностроительными заводами в 1961—1965 гг. проводились работы по разработке и внедрению в винодельческую промышленность новой номенклатуры технологического оборудования, охватывающей 52 наименования, в основном по первичному виноделию. Из них испытаны по всем этапам и серийно выпускаются продовольственным машиностроением нашей страны более десяти наименований.

Поточные линии

Поточная линия переработки винограда на ординарные белые вина ВПЛ-10 производительностью 10 т/ч. В состав линии входят: шнековый бункер-питатель ВПШ-10А, центробежная дробилка ЦДГ-20, поршневой мезговой насос ПМН-28, два пресса непрерывного действия ПНД-5, сусловые насосы для перекачки отдельных фракций сусла. Линия ВПЛ-10 оборудована пультом управления с автоматической защитой и сигнализацией работы оборудования. Головной образец линии ВПЛ-10 принят к производству и с 1962 г. организован серийный выпуск на Тбилисском машзаводе им. Орджоникидзе. Уже выпущено 75 линий.

Поточная линия переработки винограда на красные столовые вина ВПКС-10А производительностью 10 т/ч. Технологическая схема линии разработана отделом технологии института и защищена авторским свидетельством. Оборудование, комплектующее эту линию, принято применительно к возможности раздельной переработки на линии одновременно двух сортов винограда. Общими машинами при этом являются шнековый бункер-питатель ВПШ-10А и центробежная дро- билка-гребнеотделитель ЦДГ-20. Дальнейшая переработка винограда осуществляется (для каждого сорта) на двух параллельных потоках, каждый из которых состоит: из экстрактора ВЭКД-5 и батареи непрерывного сбраживания сусла в металлических резервуарах емкостью по 750 дал.

Для обеспечения непрерывной работы батарей брожения каждая батарея оборудована промежуточными расходным и приемным резервуарами большой емкости. Отделение первой фракции сусла в линии происходит на экстракторах ВЭКД-5 в дневное время работы линии, в вечернее и ночное время мезга в экстракторах экстрагируется молодыми виноматериалами при их круговой циркуляции через экстракторы при помощи поршневого насоса ПМН-28. Дожим мезги, удаляемой из экстрактора, осуществляется на двух прессах ПНД-5.

Образец линии ВПКС-10А демонстрировался на Международной выставке в Генуе в 1964 г. В 1964—1965 гг. линия ВПКС-10А выпускалась серийно Краснодарским машзаводом им. Калинина. На 1 января 1966 г. выпущено 19 линий.

С 1966 г. изготовление линий ВПКС-10А передано на Аргунский машзавод ЧИ АССР. Планом важнейших работ по новой технике, принятым Госкомитетом по пищевой промышленности, дополнительно до 1970 г. предусмотрен выпуск 200 линий ВПКС-10А.

Поточная линия переработки винограда на белые вина ВПЛ-20 производительностью 20 т/ч. Головной образец линии испытан и принят к серийному производству в 1962 г. Серийное производство линий освоено Тбилисским машзаводом им. Орджоникидзе. До 1966 г. поточная линия ВПЛ-20 изготавливалась в составе следующего оборудования: шнекового питателя ВПШ-20, дробилки-гребнеотделителя ЦДГ-20, пневматического вентилятора для удаления гребней ВВГ-2, шнекового стекателя ВССШ-20, мезгового насоса ПМН-28, дожимочного пресса ВПД-7 и сусловых насосов. В линии впервые в СССР серийно освоен стекатель непрерывного действия ВССШ-20, разработанный институтом в содружестве с Тбилисским СКВ, Тбилисским машзаводом им. Орджоникидзе и защищенный авторским свидетельством. В сезон виноделия 1965 г. изготовлены и приняты Государственной комиссией к внедрению модернизированные образцы поточной линии. В модернизированном образце линии ВПЛ-20 стекатель ВССШ-20 и пресс ВПД-7 дооборудованы гидравлическими регуляторами степени прессования мезги, что позволило значительно улучшить эксплуатационные показатели работы и добиться устойчивой паспортной производительности линий. Производство модернизированных образцов поточных линий ВПЛ-20 предусмотрено на Тбилисском машзаводе им. Орджоникидзе с 1966 г. На 1/1 1966 г. изготовлено 97 линий ВПЛ-20.

Планом важнейших работ по новой технике до 1970 г. предусматривается дополнительно изготовить 280 линий ВПЛ-20.

Поточная линия переработки винограда на ординарные белые вина ВПЛ-30 производительностью 30 т/ч. Стекатель линии ВССШ-30 и дожимочный пресс линии ВПД-7 дооборудованы гидравлическими регуляторами степени прессования мезги. Головной образец поточной линии ВПЛ-30 принят Государственной комиссией к выпуску первой опытной партии. По результатам испытаний из линии исключен пресс- стекатель ВСШ-16, взамен которого дополнительно установлен второй пресс ВПД-7. В окончательном виде в состав линии ВПЛ-30 входит: бункер-питатель ВПШ-30, центробежная дробилка ЦДГ-30, пневматический вентилятор ВВГ-2, два поршневых мезговых насоса ПМН-28, стекатель ВССШ-30, два параллельно работающих пресса непрерывного действия ВПД-7, пульт управления ВПУ-30 и сусловые насосы.

Изготовление опытной партии линий ВПЛ-30 предусмотрено в 1966 г. на Тбилисском машзаводе им. Орджоникидзе. Планом важнейших работ по новой технике до 1970 г. предусмотрено выпустить 50 линий.

Отдельные машины

Ленточный экстрактор ЭНД-3 разработан на основе исследований, проведенных отделом технологии (технологическая часть), и предназначен для экстракции сахаров и виннокислых соединений из сладких выжимок. Экстрактор имеет четыре ступени промывки выжимок горячей циркулирующей водой, подаваемой специальными насосами через распылительные форсунки на ленту транспортера. Серийное производство экстракторов ЭНД-3 производительностью по сладким выжимкам 3 т/ч организовано на Батумском машзаводе. На 1 января 1966 г. выпущено 18 экстракторов. Экстрактор ЭНД-3 будет основным агрегатом в новых цехах комплексной переработки виноградных выжимок.

Стекатель непрерывного действия ВССШ-20/30 производительностью 20—30 т/ч, шнековый. Разработан институтом совместно с Тбилисским СКВ. Характерной особенностью стекателя является наличие в нем секционного бункера с обратным углом скоса стенок (для предотвращения зависания в бункере мезги), а также низкая угловая скорость вращения шнеков. Стекатель ВССШ-20/30 в настоящее время используется для комплектации поточной линии переработки винограда производительностью 20 и 30 т/ч. Выпущено их уже около 100 шт.

Пресс непрерывного действия ВПНД-10, двухшнековый, разработан институтом «Магарач» совместно с Крымским машзаводом винодельческого оборудования и Кишиневским ПКТИ в 1965 г. Пресс по своим техническим показателям превосходит достигнутый мировой уровень по аналогичным типоразмерам прессового оборудования. По результатам Государственных испытаний пресс ВПНД-10 рекомендован к выпуску первой промышленной партией. Изготовление прессов ВПНД-10 предусмотрено планом производства Крымского машзавода винодельческого оборудования на 1966 г. в количестве 30 шт.

Поршневые мезговые насосы ВПМН-10 и ВПМН-20 производительностью соответственно 10 и 20 м3/ч мезги современных конструкций с высокими техническими и экономическими показателями разработаны в 1963—1964 гг. Производство насосов ВПМН-10 организовано на Тбилисском машзаводе им. Орджоникидзе, который на начало 1966 г. выпустил их 105 шт. Изготовление насосов ВПМН-20 освоено на Крымском машзаводе винодельческого оборудования, выпустившем 500 шт.

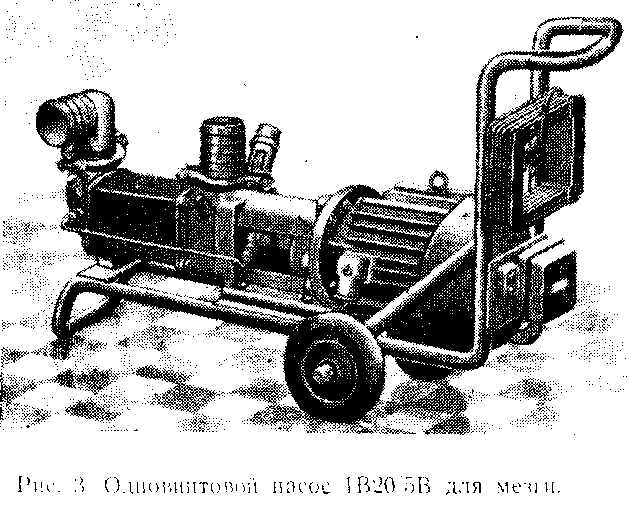

Винтовой насос 1В20/5В с подачей 16 м2/ч мезги и напором 50 м. вод. ст. Это новый технически прогрессивный тип насоса, предназначенный для транспортировки всех продуктов винодельческой промышленности: мезги, дрожжевых и гущевых осадков, виноматериалов, сусла, вин и т. д. Насос обеспечивает большую высоту самовсасывания продукта. Планом производства Кишиневского механического завода предусмотрен выпуск в 1966 г. 300 таких насосов (рис. 3).

Машина для отделения виноградных семян ОВС-2 производительностью по выжимкам 2 т/ч (для комплектации поточных линий производительностью по винограду 10 т/ч). Машина относится к типу сортировочных машин с разделением выжимок на ситах, совершающих колебательные движения. На выходе из машины виноградные семена дополнительно разделяются по парусности (током воздуха). Машина ОВС-2 является единственным промышленным образцом этого типа оборудования в Советском Союзе и принята к производству. Краснодарским машзаводом им. Калинина за период 1963—1964 гг. изготовлено 13 машин, однако дальнейшее производство машин прекращено, поскольку в настоящее время в СССР не организована централизованная переработка виноградных семян на предприятиях масло-жировой промышленности.

Параллельно с разработкой новых конструкций высокопроизводительного оборудования, ведущейся с широким привлечением специализированных конструкторских бюро и машиностроительных заводов, институтом (лаборатория исследования новых материалов) ведется большая работа по испытанию и отбору для изготовления винодельческого оборудования новых стойких, менее дефицитных марок металлов, пластмасс, пищевых резин и т. д. (С. Т. Тюрин, А. И. Базанова).

Для использования при производстве винодельческого оборудования отобраны и рекомендованы винипласт ВНТ, полиэтилен высокого и низкого давлений, полипропилен, сополимер этилена с пропиленом, сополимер полиэтилена с полиизобутиленом, а также пищевые резины ИР-34 и ИР-39.

Впервые для использования в винодельческой промышленности разработан и предложен единый общесоюзный перечень материалов и рекомендованы материалы для изготовления деталей оборудования.

Широкое применение рекомендуемых материалов приведет к повышению качества выпускаемой продукции и увеличению сроков эксплуатации оборудования.

Большой интерес для проектирования и конструкции новых аппаратов и машин, а также для разработки технологических режимов представляют результаты работ по изучению физико-химических констант сусла и вина.

Экспериментальным путем установлены теплофизические свойства сусел и вин из различных сортов и даны расчетные формулы для определения коэффициентов теплоемкости, теплопроводности, температуропроводности, вязкости, а также удельного веса и поверхностного натяжения (В. А. Субботин, В. П. Попков) в зависимости от химического состава сусла и вина.

В результате изучения режимов процессов теплообмена при ламинарном и турбулентном течении вина в трубах с круглым сечением получены экспериментальные данные, обработка которых методами теории подобия позволила найти зависимости, определяющие величины теплоотдачи, пригодные для непосредственного практического использования в разных условиях процесса.

Полученные зависимости позволят подойти к рациональному выбору и конструированию оптимальных конструкций теплообменных аппаратов для винодельческой промышленности и режимов работы на них.