В.А. Виноградов, д.т.н., нач. отдела технологического оборудования,

Национальный институт винограда и вина «Магарач»,

К.А. Ковалевский, к.т.н., доцент, профессор кафедры пищевых технологий,

О.И. Мамай, к.т.н., доцент, заместитель заведующего кафедрой пищевых технологий,

А.Д. Шанин, ст. преподаватель кафедры пищевых технологий

Херсонский национальный технический университет

АППАРАТЫ ДЛЯ ПОЛУЧЕНИЯ КОНЬЯЧНЫХ И ПЛОДОВЫХ СПИРТОВ

Описана конструкция аппаратов для переработки виноматериалов из винограда, плодов и отходов виноделия на спирт. Приведены результаты испытаний.

Ключевые слова: перегонный аппарат, куб, колонна, дефлегматор, ректификационный блок, холодильник, парогенератор, бражка - виноматериал.

Известен целый ряд аппаратов и установок непрерывного и периодического действия для получения коньячного спирта [1-4], однако все они отличаются сложностью конструкции в изготовлении и эксплуатации, предназначены для специализированных предприятий большой производительности и нерентабельны для использования на малых предприятиях и в фермерских хозяйствах, выращивающих виноград, плоды и ягоды. Кроме этого в хозяйствах и малых предприятиях при переработке винограда, плодово-ягодного сырья на соки, вина, как правило, образуются отходы и некондиционное сырье, которые также необходимо переработать.

Целью работы явилась разработка простой конструкции перегонного аппарата для переработки виноградных, плодово-ягодных виноматериалов и вторичных продуктов виноделия на малых предприятиях.

На основе производственного опыта эксплуатации перегонных установок для получения спирта- сырца, коньячного и плодового спиртов из виноматериалов и вторичных продуктов винодельческой промышленности, а также проведенного комплекса исследовательских работ с учетом действующих нормативных материалов [5-8] нами разработан новый перегонный аппарат для малых и средних предприятий и фермерских хозяйств [9, 10].

Базовой конструкцией, явившейся основой для разработки нового аппарата, было принято устройство для получения коньячных и плодовых спиртов из виноматериалов и отходов винодельческой промышленности, используемых для производства крепких напитков. Конструкция устройства, изготовленная из меди, содержит перегонный куб со змеевиком, соединенным с источником пара, установленные в верхней части перегонного куба, укрепляющую колонну, дефлегматор и холодильник.

В основу разработки была положена задача обеспечения в данном устройстве путем усовершенствования конструкции узлов и их взаимного расположения интенсификации процесса ректификации и тем самым повышения качества спирта, снижения металлоемкости и энергоёмкости устройства.

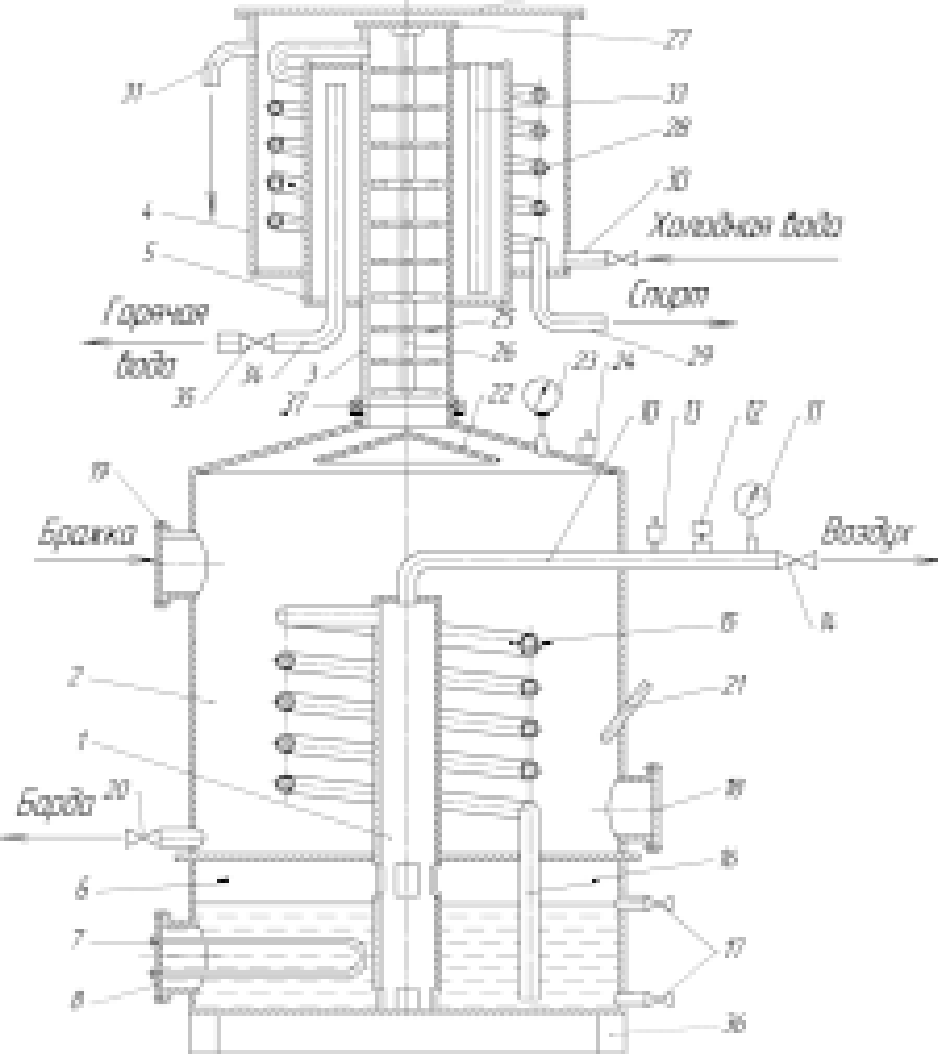

Поставленная задача решается тем, что в устройстве периодического действия для получения спирта-сырца, укрепляющая колонна, дефлегматор и холодильник выполнены в виде единого блока. Дефлегматор установлен таким образом, что 60-70% тарелок укрепляющей колонны размещены в охлаждающей зоне дефлегматора. Источник пара выполнен в виде парогенератора, который входит в единый блок с перегонным кубом. Схема аппарата ДИП- 5 представлена на рис.1.

Аппарат для получения коньячных и плодовых спиртов ДИП-5 состоит из основных узлов: парогенератора 1, перегонного куба 2, укрепляющей колонны 3, холодильника 4 и дефлегматора 5, выполненных в виде общего блока.

Парогенератор 1 представляет собой паровой котел 6, выполненный в виде цилиндра с плоским (или выпуклым) днищем и крышкой, при этом крышка котла одновременно является днищем перегонного куба 2. В нижней части над днищем парового котла в водном пространстве размещены электронагревательные элементы 7, закрепленные к крышкам люков 8. Концентрично кубу 2 и паровому котлу 6 размещена внутри цилиндрическая колонка , соединяющая куб с источником пара. К цилиндрической колонке сверху присоединена контрольновыпускная труба 10, на которой извне куба установлен манометр 11, предохранительный клапан 12, вакуумный клапан 13 и воздушный (выпускной) кран 14. К верхней части цилиндрической колонки также присоединен змеевик 15, заканчивающийся сливной трубой конденсата 16, которая соединена с водным пространством парового котла 6. На корпусе парового котла 6 установлены верхний контрольный и нижний сливной краны 17.

Перегонный куб 2 представляет собой цилиндрический вертикальный резервуар с крышкой в виде усеченного конуса и днищем, которое является одновременно и крышкой парового котла 6. В верхней и нижней части цилиндрического корпуса перегонного куба 2 установлены люки с крышками 18 и 19. В нижней части перегонного куба 2 установлен сливной кран 20, а в средней - гильза 21 для термометра или датчика температуры. Под крышкой перегонного куба установлен колпак 22 для предотвращения выброса твердых частиц в колону 3. На крышке перегонного куба 2 установлен манометр 23 и предохранительный вакуумный клапан 24.

Рис. 1. Аппарат ДИП-5 для получения спирта- сырца коньячных и плодовых спиртов.

Укрепляющая колонна 3, соединенная с верхней частью перегонного куба 2, представляет собой трубу, внутри которой размещены вихревые укрепляющие тарелки 25, установленные на стрежне 26, который закреплен на крышке колонны 27.

Холодильник 4 представляет собой цилиндрический корпус, внутри которого концентрично установлен змеевик 28, соединенный сверху с укрепляющей колонной 3, а снизу заканчивается сливной трубкой спирта 29, которая выведена через днище холодильника за его границы. В цилиндрической части холодильника 4 снизу установлен штуцер с краном 30 для подачи холодной воды, а сверху - штуцер слива теплой воды 31. Сверху холодильник 4 закрывается крышкой 32, а снизу - имеет плоское днище, которое концентрично прикреплено к цилиндрическому корпусу дефлегматора 5.

Дефлегматор 5 представляет собой цилиндрический корпус, концентрично закрепленный кольцевым плоским днищем и крышкой к корпусу перегонной колонны 3 так, что 60-70% тарелок ее размещены в охлаждающей зоне дефлегматора. В кольцевом пространстве, образованном между колонной и цилиндрической перегородкой, являющейся корпусом дефлегматора 5, установлена трубка наполнения 33, которая соединяет верхнюю зону холодильника 4 с нижней зоной дефлегматора 5. В дефлегматоре 5 смонтирована сливная трубка 34, заборный участок которой размещен напротив исходного участка трубки наполнения 33. В конце за пределами корпуса дефлегматора 5 сливная трубка 34 соединена с вентилем 35, который выполняет роль регулятора процесса перегонки.

Для монтажа аппарата служит съемный постамент 36, который крепится к днищу парового котла 6.

Укрепляющая колонна со смонтированными на ней дефлегматором 5 и холодильником 4 соединена с перегонным кубом с помощью разъемного соединения 37 и может быть использована для присоединения дополнительной укрепляющей колонны (на чертеже не показана), при необходимости повышения крепости и качества спирта.

Работа аппарата ДИП-5 для получения коньячных и плодовых спиртов осуществляется следующим образом.

В паровой котел 6 через воздушный кран 14 при открытом мерном кране 17 заливают дистиллированную воду к его уровню, после чего кран 14 соединяют с атмосферой, а кран 17 закрывают.

Перегонный куб 2 заполняют бражкой (виноматериалом, сброженной гущей и т.п.) к уровню 75% объема куба через верхний люк 19 при закрытых нижнем люке и сливном кране 20. После заполнения перегонного куба 2 люк 19 закрывают.

Холодильник 4 заполняют водой через штуцер с краном 30, открыв вентиль 35 сливной трубы 34 дефлегматора 5. После того, как вода начнет сливаться из дефлегматора, подачу воды на холодильник 4 прекращают, закрыв кран штуцера 30 и вентиль 35.

Включают в электросеть электронагревательные элементы 7. После того, как вода в котле 6 закипит и будет отведен воздух через контрольно-выпускную трубу 10, закрывают воздушный кран 14. Вручную или с помощью электроконтактного манометра 11 регулируют давление в паровом котле 6. Пар из парового котла 6 по цилиндрической колонке поступает в змеевик 15, конденсируясь, возвращается в водное пространство парового котла по сливной трубе 16. Тепло, переданное от пара через поверхность цилиндрической колонки, крышку парового котла 6 и змеевика 15 нагревает бражку до температуры кипения в перегонном кубе 2.

Водно-спиртовые пары, полученные в результате кипения бражки, минуя колпак 22, проходят через укрепляющие тарелки 25 укрепляющей колонны 3.

С появлением первого дистиллята в сливной трубе спирта 29 снимают головную фракцию (23% от общего содержания спирта в бражке), регулируя подачу воды на холодильник 4 через штуцер 30 и температуру воды в дефлегматоре вентилем 35.

Подачу воды и интенсивность отбора средней (основной) фракции спирта регулируют так, чтобы слив воды происходил только через сливную трубу 34 дефлегматора 5, не допуская повышение температуры дистиллята и снижение температуры воды, выходящей из дефлегматора.

После того, как крепость получаемого дистиллята будет ниже 40% об., переходят к отбору хвостовой фракции. Для окончательного отгона дефлегматор отключают, закрыв вентиль 35. При этом вода из холодильника будет сливаться через переливной штуцер 31.

Для использования теплой воды, выходящей из дефлегматора, ее направляют на подогрев следующих порций бражки, пропуская через змеевик или другие теплообменные устройства (на рис. 1 не показаны).

После окончания отгона спирта отключают нагревательные элементы 7 от электросети. При снижении давления до атмосферного перегонный куб 2 клапаном 24 соединяют с атмосферой. Слив барды проводят через кран 20, открывая кран 19 для поступления воздуха, после слива барды и промывания внутренней поверхности перегонного куба 2 аппарат готов для следующего цикла работы. Хвостовую фракцию спирта-сырца или перегоняют отдельно при ее накоплении или смешивают с очередной порцией бражки, которая поступает на перегонку.

При работе аппарата на жидком, газообразном или твердом топливе паровой котел 6 оборудуют соответствующим печным устройством. При использовании тепла перегретой воды или отработанных газов через люк 8 в паровой котел 6 монтируют соответствующие теплообменные элементы. При использовании тепла пара, его ввод можно осуществлять через воздушный кран 14, отводя конденсат через нижний контрольный кран 17, установив устройство для отвода конденсата.

Исследования проводили на модели данного перегонного аппарата и после испытаний её на винзаводе совхоза-завода «Янтарный» был изготовлен аппарат ДИП-5 с вместимостью куба 50 дм3. Испытания аппарата проводили при перегонке дрожжевых осадков, коньячных виноматериалов, сброженных плодовых соков. Результаты испытания показали, что аппарат может быть использован с успехом для получения спирта-сырца, коньячных и кальвадосных спиртов.

Рис. 2. Перегонная установка ДУ-500 для получения спирта-сырца, коньячных и плодовых спиртов: 1 - куб аппарата; 2 - змеевик; 3 - барботер; 4 - кран; 5 - люк; 6 - вентиль подачи пара в змеевик; 7 - вентиль с обратным клапаном подачи пара в барботер; 8 - вентиль отвода конденсата; 9 - насос для барды; 10 - гидравлический предохранительный клапан; 11 - колпак для гашения пены; 12 - перегонная колонна; 13 - тарелка вихревая; 14 - стержень; 15 - крышка колонны; 16 - дефлегматор; 17 - трубка впуска воды дефлегматора; 18 - труба слива воды из дефлегматора; 19 - холодильник; 20 - змеевик; 21 - штуцер подачи воды в холодильник; 22 - труба слива спирта; 23 - фонарь спирта; 24 - труба перелива воды; 25 - вентиль подачи воды в холодильник; 26 - резервуар накопления и подогрева бражки (виноматериала); 27 - змеевик подогрева бражки; 28 - труба слива бражки в куб; 29 - кран проходной.

На основе конструкции перегонного аппарата малой производительности были разработаны более мощные установки для фермерских хозяйств (с кубом вместимостью от 1000 до 5000 дм3), изготовленные в Грузии.

Проведенные испытания на малой модели аппарата, показали ее работоспособность и надлежащее качество спирта-сырца, полученного из дрожжевых осадков и виноматериалов. На основе проведенных экспериментальных работ, выполненных на кафедре пищевых технологий ХНТУ, были разработаны и изготовлены из меди две другие конструкции промышленных установок.

Разработанная установка ДУ-500 состоит из таких основных частей (рис.2): перегонного куба, укрепляющей (ректификационной) колоны, на которой смонтированы в одном блоке дефлегматор и холодильник.

Перегонный куб 1 выполнен в виде цилиндрического резервуара с коническими днищем и крышкой. Внутри куба 1 смонтирован змеевик 2 и барботер 3. В центре днища куба установлен сливной кран 4. На цилиндрической части куба сверху установленный люк-лаз 5. Змеевик 2 и барботер 3 соединенные с паровыми коллекторами вентилями 6 и 7 соответственно с источниками (трубопроводами) пара разного давления. Снизу змеевик 2 соединен вентилем 8 с устройством для отвода конденсата. С кубом 1 через кран 4 соединенный насос откачки барды 9. Верхнее паровое пространство куба 1 соединено с гидрозатвором 10. Под крышкой куба установленный колпак 11, выполняющий роль сепаратора для отделения от водно-спиртовых паров твердых частиц и пены, которые могут быть заброшены при бурном кипении перегоняемой жидкости. Колона 12 с кубом 1 соединенная с помощью фланцевого соединения, установленного в центре конической крышки.

В колонне 12, представляющей собой цилиндрическую трубу, установлены вихревые тарелки 13, смонтированные на стрежне 14, который крепится к крышке 15 колонны.

На колонне 12 жестко установлен дефлегматор 16, который представляет собой цилиндрический корпус с кольцевыми крышками. В пространстве, образованным колонной 12 и корпусом дефлегматора 16, смонтирована впускная труба 17 и сливная трубка 18. Впускная труба 17 соединяет верхнюю часть холодильника 19 с нижней частью дефлегматора 16. Сливная трубка 18 выводит воду из верхней части дефлегматора наружу.

Холодильник 19 выполнен в виде цилиндрического корпуса, который кольцевым днищем жестко закреплен к корпусу дефлегматора 16. В пространстве кольцевого сечения между корпусами холодильника 19 и дефлегматора 16 установлен змеевик 20, сверху соединенный с колонной 12, а снизу сливной трубой 22 - со спиртовым фонарем 23. Снизу к корпусу холодильника присоединен штуцер 21 с вентилем подачи воды, а сверху на корпусе установлен штуцер 24 перелива воды. На сливной трубе 18 дефлегматора 16 установлен вентиль 25 регулировки работы дефлегматора. Переливной штуцер 24 и сливная труба 18 соединены с резервуаром-накопителем бражки (виноматериала) 26, в котором установленный змеевик 27. Резервуар-накопитель 26 трубой 28 и краном 29 соединен с кубом 1.

Таблица 1

Техническая характеристика установки ДУ-500 для коньячных и плодовых спиртов (совхоз-завод «Янтарный»)

Вместимость куба | м3 | 5,0 |

Полезная вместимость куба | м3 | 4,0 |

Время перегонки | ч | 6-12 |

Производительность | дал а/а в сут. | 100 - 120 |

Крепость основной фракции спирта при перегонке: отходов и виноматериалов спирта-сырца | % об. а/а | 65-85 |

| 85-92 | |

Расход пара | кг/ч | 200 |

Расход воды | м3/ч | 1,5-5,0 |

Габаритные размеры | мм | 1600x1600x5500 |

Масса | кг | 800 |

Он предназначен для предварительного подогрева бражки перед подачей ее в куб с одновременным использованием тепла воды, которая выходит из холодильника и дефлегматора.

В куб 1 через кран 29 и трубу 28 заливают бражку из резервуара-накопителя 26, объем равняется 75% объема куба. После этого кран 29 закрывают. Куб герметически закрывают, гидрозатвор 10 заполняют водой. Через вентиль 7 подают пар на барботер 3, через вентиль 6 пар подают в змеевик 2 куба 1. Вентилем 8 с устройством для отвода конденсата соединяют нижнюю часть змеевика с линией конденсата.

После того, как бражка начнет кипеть, подачу пара через барботер 3 вентилем 7 прекращают. При этом заполняют водой холодильник 19 через штуцер 21. При открытом кране 25 сливного патрубка 18 дефлегматора 16 открывают подачу воды в холодильник 19 через штуцер с вентилем 21. Вода, заполнив объем холодильника до уровня отверстия заливного патрубка 17 дефлегматора 16, заполняет последний и начинает сливаться через вентиль 25. Вентиль 25 закрывают и при начале слива воды через сливной штуцер 24 холодильника подачу воды прекращают, перекрыв ее поступление вентилем штуцера 21.

После того, как перегоняемый материал (вино, бражка, спирт), закипит в кубе, водно-спиртовые пары вытеснят воздух из колоны, которые выходят через змеевик 20 и патрубок слива спирта 22 в спиртовой фонарь 23. После прогрева колонны 12 и воды в дефлегматоре включают подачу воды в холодильник через штуцер с краном 21, открыв полностью вентиль 25 сливного штуцера дефлегматора 18. Подачу воды регулируют так, чтобы все спиртовые пары задерживались в колонне, конденсируясь полностью в дефлегматоре и сливались по тарелкам 13 колонны 12. При этом флегма (сконденсированные водно-спиртовые пары) сливаясь вниз по тарелкам, будет укреплять пары, поднимающиеся из куба. По высоте колонны на тарелках будут расположены фракции спиртов с разной температурой кипения. Самой верхней будет фракция эфиров и альдегидов.

После небольшой задержки (15-20 мин.), т.е. работы аппарата в режиме полной конденсации паров в дефлегматоре, на верхних тарелках сконцентрируются водно-спиртовые смеси. Для того, чтобы пары начали поступать в змеевик 20 холодильника 19 вентилем 25 перекрывают свободный выход воды из дефлегматора и регулируют ее поток так, чтобы температура стенок дефлегматора повысилась. При этом начинают отбор эфироальдегидной главной фракции спирта в отдельную емкость. Количество эфироальдегидной фракции составляет 2-4% от содержания абсолютного алкоголя, поступившего в куб.

После отбора эфироальдегидной фракции приступают к отбору средней основной фракции. Для укрепления основной фракции после отбора головной делают также небольшую задержку (5-10 мин.), т.е. через дефлегматор пропускают такое количество воды, чтобы все пары спирта конденсировались в дефлегматоре без выхода их в холодильник. Таким образом будет повышена крепость. После задержки постепенно повышают температуру в дефлегматоре и спиртовые пары будут проходить в змеевик холодильника. Поддерживая стабильно температуру с помощью вентиля 25, добиваются получения необходимой крепости при интенсивном кипении смеси в кубе. С падением крепости смеси в кубе начнет падать и крепость спирта, который выходит через сливной штуцер спирта 22 холодильника в спиртовой фонарь 23, поэтому для поддержки крепости спирта в определенных границах необходимо снизить интенсивность кипения в кубе и регулировать температуру вентилем 25. Отбор основной фракции ведут к началу резкого снижения крепости спирта ниже 60-40% об. и отбора 80-85% спирта от его содержания в кубе перед перегонкой. Визуально при окончании перегонки средней основной фракции прозрачность спирта начнет снижаться и появится запах не присущий чистому спирту. Отбор средней фракции прекращают.

После отбора основной фракции спирта приступают к отбору хвостовых фракций, которые отгоняют до крепости 2-5%. Количество хвостовых фракций составляет 10-17% от содержания абсолютного спирта в кубе к началу перегонки. Головные фракции спирта (эфироальдегидные) используются как технический спирт или при большом накоплении могут быть переданы на ректификацию.

Хвостовые фракции спирта повторно перегоняют вместе с очередными партиями бражки или виноматериала.

Для повышения качества спирта после первой перегонки делают повторную с фракционным отбором способом, указанным выше. При этом хвостовые фракции после повторной перегонки желательно использовать только при первичной перегонке.

Для получения спирта повышенного качества (ректифицированного) установку оборудуют дополнительной ректификационной колонной, которая вставляется между кубом и колонной 12.

При работе промышленных установок проводились исследовательские работы по определению эффективности их работы и качества полученного спирта. Полученные данные на промышленной установке ДУ-500 и на малом перегонном аппарате ДИП-5 приведены в табл. 1 и 2 в сравнении с данными испытаний аппарата одинарной сгонки ПУ-500 и требованиями нормативных материалов.

Таблица 2

Химический состав коньячных спиртов, полученных на аппарате ДУ-500

Показатели | Значения |

Альдегиды, мг/100 см3 безводного спирта | 13,6 |

Сложные эфиры, мг/100 см3 безводного спирта | 78,4 |

Высшие спирты, мг/100 см3 безводного спирта | 313 |

Ждучие кислоты, мг/100 см3 безводного спирта | 13,6 |

Фурфурол, мг/100 см3 безводного спирта | 0,47 |

Линалоол, мг/100 см3 безводного спирта | 0,03 |

α-терпениол, мг/100 см3 безводного спирта | 0,07 |

Фарнезол, мг/100 см3 безводного спирта | 0,08 |

Этилкаприлат, мг/100 см3 безводного спирта | 2,46 |

Масляная кислота, мг/100 см3 безводного спирта | 0,31 |

Метиловый спирт, % об. | 0,05 |

Железо, мг/дм3 | 0,21 |

Медь, мг/дм3 | 0,42 |

Летучие компоненты коньячного спирта определяли на газовом хроматографе „Кристалл-Люкс”. Объёмную долю этилового спирта определяли ареометрическим методом [11], массовую концентрацию железа - колориметрическим методом по ГОСТ 13195-73, меди - по ГОСТ 26931-86.

По данным анализов можно отметить, что образцы спирта, которые получены на предложенном аппарате марки ДУ-500, содержат больше фурфурола, терпеновых спиртов и этилкаприлата, т.е. характеризуются лучшими показателями состава, сравнительно с данными известного аппарата ПУ-500 (табл. 2).

Новая конструкция колонны, дефлегматора и холодильника, которые представляют собой единый блок, упрощает конструкцию, снижает габаритные размеры и металлоемкость аппарата, имеет меньшие ( в среднем на 5% ) удельные энергозатраты. В то же время простой способ регулирования перегонки дает возможность получения спирта высокого качества и повышенной крепости за одну перегонку.

СПИСОК ЛИТЕРАТУРЫ

- Аношин И.М., Мержаниан А.А.. Физические процессы виноделия. - М.: Пищевая промышленность, 1978. - С. 268-301.

- Виноградов В.А. Оборудование винодельческих заводов. Т. II. Симферополь: Таврида, 2003. _ 352 с.

- Малтабар В.М., Фертман Г.И. Технология коньяка. - М.: Пищевая промышленность, 1971.- 344 с.

- Мартыненко Э.В. Технология коньяка. Симферополь:Таврида, 2003. - 320 с.

- Аношин И.М., Курносов А.Г., Аванесьянц Р.В., Джуринская Т.Ф., Ковалевский К.А. Непрерывно действующий брагоперегонный аппарат с вихревым паровым потоком // Виноделие и виноградарство СССР. - 1970. - №8. - С.45.

- Технологические правила виноделия. в II томах /Под ред. Г.Г. Валуйко и В.А. Загоруйко. Т. II. - Симферополь: Таврида, 2003. - С.93-136.

- Справочник по виноделию/ Под. ред. Валуйко Г.Г. и Косюры В.Г. - Симферополь: Таврида, 2006. - 624 с.

- Ломидзе Т.В., Лахши А.Д., Маслов В.А.. Совершенствование технологии получения коньячного спирта на аппаратах периодического действия // Виноделие и виноградарство СССР. - 1984. - №8. - С.12-15.

- Ковалевский К.А., Глухов П.В., Челидзе Т.Н. Установка для получения спирта-сырца. - Патент Грузинской республики №575 C 12 G3/12 28.04.93.

- Ковалевский К.А., Глухов П.В., Челидзе Т.Н. Аппарат для получения коньячных и плодовых спиртов. - Патент Украины № 28148. А 16.10.2000.

- Методы технохимического контроля в виноделии / Под ред. Гержиковой В.Г. - Симферополь: Таврида, 2002. - 259 с.