УДК 663.255:532.528

B. А. Виноградов, д.т.н., начальник отдела технологического оборудования,

C. В. Кулёв, к.т.н., вед.н.с. отдела технологического оборудования,Национальный институт винограда и вина «Магарач»

ПРИМЕНЕНИЕ ГИДРОДИНАМИЧЕСКОЙ КАВИТАЦИИ В ВИНОДЕЛИИ

Дано описание разработок по использованию гидродинамической кавитации для интенсификации технологических процессов в виноделии.

Ключевые слова: кавитационные пузырьки, сусло, осветление, суспензия бентонита, автолиз автолизат дрожжей.

Кавитацией (от лат. cavitas - пустота) называется явление образования в жидкости малых полостей (кавитационных пузырьков, или каверн, заполненных газом, паром или их смесью). Кавитация возникает в результате местного понижения давления в жидкости, которое может происходить либо при увеличении ее скорости (гидродинамическая кавитация), либо при прохождении акустической волны большой интенсивности в моменты полупериода разрежения (акустическая кавитация). Перемещаясь с потоком в область с более высоким давлением или во время полупериода сжатия, кавитационный пузырек схлопывается (разрушается), генерируя при этом ударную волну. Неуправляемые режимы кавитации наносят большой вред гидравлическому оборудованию. Вызванные кавитацией эффекты эрозии поверхностей, вибрации конструкции, автоколебания и пульсации разрушают поверхности гребных винтов, гидротурбин, акустических излучателей, крыльчатки насосов, запорно-регулирующую арматуру, элементы мешалок, аппаратов и др. [1-3]. Однако у данного явления есть и положительные стороны, которые можно использовать в производстве для интенсификации различных процессов. Так, кавитационная обработка жидкой смеси является мощным высокоэффективным технологическим средством широкого применения, которое позволяет совершенствовать старые и создавать новые технологии получения жидких веществ с полезными свойствами или характеристиками, такими же, а подчас и значительно более высокими, чем при использовании других известных технологий.

Идея использовать кумулятивное действие схлопывающихся кавитационных пузырьков для интенсификации технологических процессов привела к созданию гидродинамических и акустических кавитационных аппаратов. Технологические процессы в кавитационных аппаратах базируются на использовании гидродинамической кавитации и связаны с различными физико-механическими эффектами: ударные волны, кумуляция, автоколебания, вибротурбулизация, выпрямленная диффузия и теплопередача, которые возникают при образовании каверн, их распаде и схлопывании (коллапсе) кавитационных пузырьков.

Гидродинамическая кавитация может целенаправленно создаваться в кавитационных аппаратах различных конструкций. Наиболее эффективными, относительно просто используемыми как в лабораторных, так и в промышленных целях являются так называемые кавитационные роторные смесители. Они имеют одну или несколько рабочих камер, в которых расположены один, а иногда и более быстровращающихся роторов, оснащенных кавитирующими элементами в виде лопаток различной формы с суперкавитирующим профилем. Роторы аппаратов этого типа имеют относительно большой диаметр при малом осевом размере. Количество кавитирующих элементов может изменяться от двух до нескольких десятков. При использовании двух роторов, которые вращаются встречно, они располагаются в рабочей камере аппарата параллельно или соосно.

При встречном движении кавитирующих элементов обоих роторов создаваемые ими потоки жидкости, как правило, взаимодействуют друг с другом, усиливая режим кавитации и суперкавитации. В двухроторных аппаратах для упрощения конструкции используются два двигателя. Конструкции роторных кавитаторов позволяют получать устойчивые и регулируемые режимы кавитации и суперкавитации в жидких средах. Объемная концентрация кавитационных пузырьков в рабочей камере аппаратов достигает величины порядка 1-1010 на 1 м3. При коллапсе каждого пузырька скорость кумулятивной струйки достигает 700 м/с. При этом возникают импульсы давления до 103 МПа, что сопровождается повышением температуры рабочей среды до 500-800°С в зоне схлопывающегося пузырька. Такие высокие ударные импульсы давления при высокой объемной концентрации пузырьков в рабочей камере кавитационного аппарата способствуют тому, что удельная мощность, подводимая к единице объема обрабатываемой среды, составляет 104...105 кВт/м3.

Перемещение кавитирующих элементов в жидкой среде с большой скоростью требует соответствующих энергетических затрат двигателя аппарата, мощность которого соизмерима с энергетическими затратами насоса в проточных кавитаторах. Благодаря отсутствию принципиальных ограничений на диаметр ротора и относительно небольшим лобовым сопротивлениям кавитирующих элементов, при правильном конструктивном решении роторного аппарата несложно достичь линейных скоростей перемещения кавитирующих элементов в жидкости, свыше 20-30 м/с (практически недостижимые в струйных сопловых аппаратах). Отсутствуют также принципиальные конструктивные ограничения по предельным расходам жидкости, напору, вязкости, неоднородности, температурным условиям, составу жидких смесей, их склонности к налипанию на твердую поверхность и пр.

К особенностям работы роторных аппаратов относится в том числе и то, что кавитационная обработка проходящей через них жидкой смеси обычно сопровождается ее некоторым разогревом (в зависимости от расхода - от нескольких градусов до 10-15°С), вызванным эффектом кавитации, а также преодолением сил вязкостного сопротивления и др. С таким температурным эффектом необходимо считаться, если имеются ограничения на максимально допустимые температуры нагрева обрабатываемого продукта.

Кавитационно-кумулятивное воздействие схлопывающихся пузырьков позволяет интенсифицировать многие технологические процессы, протекающие в жидких средах. Прежде всего, механохими- ческие воздействия на жидкие среды интенсифицируют межфазный массообмен, разрыв межмолекулярных связей в органических средах, с последующей перестройкой и химическими взаимодействиями в жидких и твердых фазах, образованием новых соединений. Эти процессы протекают под воздействием кумулятивных микроструек (микровихрей) с высочайшей плотностью энергии, которые образуются при схлопывании кавитационных микропузырьков. В итоге образуются высокооднородные, гомогенные жидкие продукты с предельными целевыми параметрами.

Весьма эффективен при кавитации сопутствующий ей механизм диспергирования - разрушающее гидродинамическое воздействие кавитационнокумулятивных микроструек на любые частицы твердой или упругой фазы, а также их скопления, находящиеся в обрабатываемой жидкости. В результате имеется возможность получать высокодисперсные, гомогенные жидкие смеси. Немаловажно также то, что в сравнении, например, с ультразвуковой обработкой, необходимые затраты энергии на гидродинамическую кавитацию являются меньшими, примерно, в 10-15 раз, а используемое технологическое оборудование - конструктивно проще.

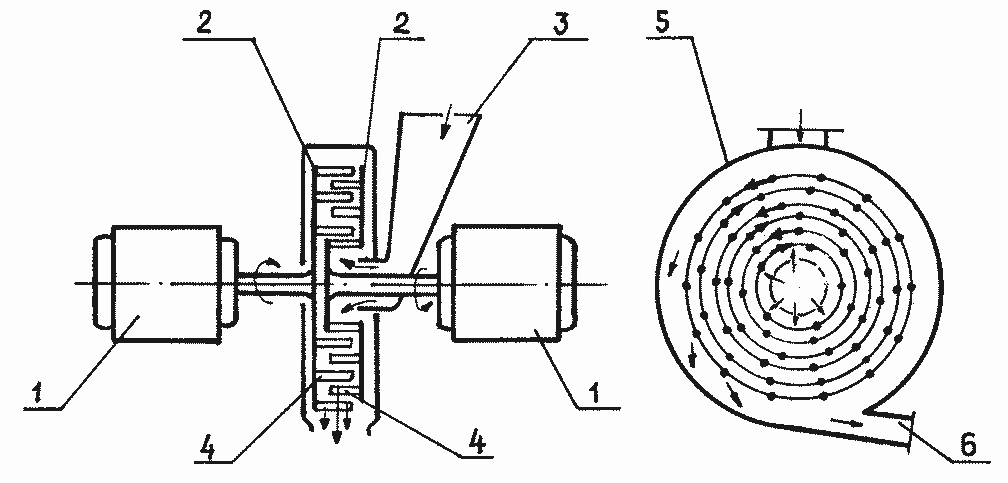

В виноделии гидродинамическая кавитация вначале была применена для интенсификации процесса осветления виноградного сусла и сусловой гущи [4]. Для механоимпульсной обработки виноградного сусла был применён механоимульсный реактор - дезинтегратор (рис.1).

Реактор состоит из двух дисковых роторов с рядами кавитирующих элементов, вращающихся во взаимнопротивоположных направлениях в рабочей камере. Роторы насажены на валы электродвигателей и вращаются от них в разные стороны. Реактор снабжён входным и выходным патрубками.

Рис.1. Схема дезинтегратора: 1 - электродвигатель; 2 - вращающийся диск; 3 - загрузочная воронка; 4 - пальцы; 5 - корпус; 6 - патрубок отвода.

Рис. 2. Схема дисмембратора: 1 - электродвигатель, 2 - вращающийся диск, 3 - загрузочная воронка, 4 - пальцы, 5 - корпус. 6 - патрубок для отвода суспензии.

Виноградное сусло или сусловые осадки, предназначенные для осветления, самотеком при работе аппарата направляются в центр рабочей камеры через верхний входной патрубок и далее поступают на кавитирующие элементы. В рабочей камере происходит разрушение взвесей сусла за счет механических ударов, возникающих при вращении рабочих органов. Одновременно происходит диспергирование всасываемого атмосферного воздуха, выброс его в рабочую камеру и перемешивание с суслом. Сусло с диспергированными частицами взвесей и воздуха через нижний патрубок реактора поступает во флотатор, где осуществляется осветление сусла за счёт флотирования взвесей сусла с прикреплёнными к ним пузырьками газа.

Использование механоимпульсной обработки совместно с флотацией позволяет вести процесс осветления в непрерывном потоке, выход осветленного сусла увеличивается на 18-25%. При этом в сусле существенно (на 40-60%) уменьшается массовая концентрация высокомолекулярных веществ, что является существенным аргументом в пользу последующей стабильности продукта против коллоидных помутнений. При обработке сусла также разрушается до 80% дрожжевых клеток спонтанной микрофлоры сусла, что обеспечивает условия для лучшего развития чистых культур дрожжей.

Способ гидродинамической кавитации использован также в новой установке, разработанной в НИВиВ «Магарач» - в установке для приготовления суспензии бентонита марки УСБ-0,5 [5]. Рабочий орган установки совмещает возможности центробежного насоса и высокоэффективного дисмембратора (рис.2), что позволяет в течение 1-3 мин. без применения пара приготавливать суспензию бентонита с массовой долей от 5 до 20%. Установка обеспечивает 100%-ную однородность суспензии (размер частиц составляет 8 мкм), использование которой при производстве вин различных типов обеспечивает существенное снижение дозировок бентонита и желатина при обработке виноматериалов. Приготовленная «холодным» способом на установке УСБ-0,5 суспензия бентонита сохраняет стерильность, может храниться без снижения сорбционной способности и гигиенических показателей и без выделения воды в течение не менее 3 мес.

Дисмембратор представляет собой дробилку ударного действия, рабочим органом которой является вращающийся ротор, приводимый в движение от электродвигателя. Ротор состоит из дисков, соединенных с кольцевыми дисками стальными пальцами. Внутренняя стенка корпуса выполняет роль второго (неподвижного) диска, т.е. является статором. Пальцы на обоих дисках размещены по концентрическим окружностям так, что каждый ряд пальцев ротора входит между двумя рядами статора. Обрабатываемая суспензия бентонита подаётся через загрузочную воронку к центру ротора. Пальцы, расположенные по внутренней окружности, дробят частицы бентонита и отбрасывают их к следующему концентрическому ряду. Таким образом, бентонит последовательно и многократно дробится пальцами ротора.

Одновременно с дроблением в дисмембраторе происходит хорошее перемешивание обрабатываемой суспензии. Установка для приготовления суспензии бентонита марки УСБ-0,5 (рис. 3) имеет следующую техническую характеристику:

время приготовления суспензии, мин | 1-3 |

однородность суспензии, % | 100 |

концентрация водной суспензии бентонита, % | до 20 |

концентрация винной суспензии бентонита, % | до 40 |

вместимость резервуара, м3 | 0,12 |

срок хранения суспензии бентонита, мес., не менее | 6 |

установленная мощность, кВт | 3,55 |

масса, кг | 120 |

габаритные размеры, мм | 1300/600/1500 |

занимаемая площадь, м2 | 0,78 |

средний срок службы, лет, не менее | 8 |

|

|

средние затраты на приготовление 1 м3 суспензии, грн | 5-10 |

основной материал для изготовления установки | нержавеющая сталь |

В мировой практике виноделия оборудование данного типа разработано впервые и не имеет аналогов. Установка внедрена на винзаводах Украины и стран СНГ.

Рис. 3. Установка для приготовления суспензии бентонита марки УСБ-0,5

Способ разрушения дрожжевых клеток при кавитационной обработке использован для получения автолизата, использующегося при производстве шампанского бутылочным способом [6]. Автолизом называется процесс разрушения компонентов клетки под действием различных ферментов в результате гибели дрожжевой клетки. Для получения высококачественного автолизата необходима быстрая гибель дрожжевых клеток во всём объеме дрожжевой массы, при этом, ферментативная активность в клетках должна сохраняться на высоком уровне, а клеточные стенки, по возможности, не должны разрушаться для предотвращения поступления в виноматериалы клеточных полисахаридов. Для получения автолизата дрожжей, отвечающего данным требованиям, в НИВиВ «Магарач» разработана установка для получения автолизата дрожжей марки ВА-0,6 (рис.4), в которой используется способ гидродинамической кавитации [7]. В основе конструкции установки лежит дезинтегратор (рис.1). В результате кавитационной обработки наблюдается мгновенная гибель дрожжевых клеток, при этом отсутствует повреждение их оболочек после гибели с сохранением всего комплекса активных ферментативных систем, свойственных живым дрожжевым клеткам. Исследованием изменения протеолитической активности ферментов дрожжевой массы установлено, что через 1 сут. после кавитационного воздействия активность протеолитических ферментов возрастает на порядок, удерживается на этом уровне 2 сут. и равномерно снижается в течение 5 сут. до уровня, в 2 раза превышающего уровень на контроле.

Установка ВА-0,6 может использоваться также для приготовлении суспензии бентонита, для приготовления сиропов холодным способом, в том числе при приготовлении ликёров при производстве игристых вин и шампанского, для приготовления сиропов на коньячных спиртах при производстве коньяков.

Продолжительность приготовления ликёров для игристых и шампанских вин на шампанских виноматериалах с массовой концентрацией сахаров 60 г/100 см3 и сиропов на коньячном спирте с объемной долей спирта 70% и массовой концентрацией сахаров 60 г/100 см3 составляет до 10 мин.

Установка ВА-0,6 имеет следующую техническую характеристику:

Рис. 4. Установка кавитационной обработки дрожжевой массы для приготовления автолизатов дрожжей марки ВА-0,6

Изготовитель установки ВА-0,6 - ЧП ПКФ «Техно-Т» (г. Нежин). Установка может использоваться для приготовления суспензии бентонита холодным способом, а также для решения самых разных технологических задач в виноделии.

Таким образом, кавитационная обработка жидких смесей является мощным высокоэффективным технологическим инструментом широкого применения, позволяющим совершенствовать старые и создавать новые технологии получения продуктов и материалов с полезными свойствами или характеристиками, такими же, а подчас и значительно более высокими, чем при использовании других известных технологий. Работы по применению гидродинамической кавитации в виноделии будут продолжены.

производительность техническая, м3/ч | 0,6 |

время обработки дрожжевой массы, мин | 30-40 |

массовая доля дрожжевой массы, % | до 60 |

вместимость резервуара, м3 | 0,12 |

процент гибели дрожжевых клеток, % | 100 |

продолжительность технологического цикла получения автолизатов дрожжей при любом их физиологическом состоянии, сут | 10 |

частота вращения мешалки, мин'1 | 1420 |

установленная мощность электродвигателей, кВт: |

|

дезинтегратора | 3,0х2 |

мешалки | 0,55 |

габаритные размеры, мм | 1300/600/1500 |

масса, кг | 150 |