К. Ф. Феодосиди, инженер-технолог

ЗАО ЗМВК «Коктебель»,

В. П. Передерий, к.т.н., с.н.с. отдела научных исследований проблем экономики, интеллектуальной собственности и маркетинга инноваций,

И.Г. Матчина, д.э.н., гл.н.с. отдела экономики, планирования и интеллектуальной собственности,

В.А. Виноградов, д.т.н., начальник отдела технологического оборудования Национальный институт винограда и вина «Магарач»

ЭНЕРГЕТИЧЕСКАЯ ОЦЕНКА КОМПЛЕКСНЫХ АППАРАТУРНОТЕХНОЛОГИЧЕСКИХ СХЕМ ПРОИЗВОДСТВА БЕЛЫХ СТОЛОВЫХ ВИНОМАТЕРИАЛОВ

Представлены результаты исследований по энергетической оценке различных возможных вариантов комплексных аппаратурно-технологических схем производства белых столовых виноматериалов на существующих предприятиях (отечественное оборудование) и на ЗАО ЗМВК «Коктебель» (зарубежное оборудование). Приведена энергетическая оценка ресурсосберегающих систем технологий.

Ключевые слова: осветление сусла, брожение сусла, хранение виноматериалов, ресурсосберегающие системы технологий.

Выбор аппаратурно-технологических схем переработки винограда и получения высококачественных виноматериалов, а также входящего в их состав оборудования, в первую очередь, определяется с позиций получения высокого качества вин при наименьших энергетических затратах.

На отечественных заводах для переработки винограда и получения качественных белых столовых виноматериалов, как правило, используется поточная линия марки ВПЛ-20К, включающая в своём составе валковую дробилку-гребнеотделитель типа ВДГ, шнековый стекатель К1-ВСН-20. На ряде отечественных винзаводов для отбора сусла из мезги используются щёковые прессы типа ВПГ. В последнее время на некоторых винодельческих предприятиях Украины стало применяться зарубежное оборудование, в частности, валковые дробилки, валковые гребнеотделители-дробилки, пневматические корзиночные прессы.

Для осветления виноградного сусла на винзаводах Украины используется, как правило, отстаивание в резервуарах как с охлаждением, так и без охлаждения.

Сбраживание сусла для получения белых столовых виноматериалов проводят обычно доливным способом без охлаждения в резервуарах, а также с охлаждением в установках периодического и непрерывного действия.

Хранение полученных виноматериалов осуществляется в резервуарах, размещенных в наземных помещениях и на открытых площадках, с регулированием и без регулирования температуры.

Проведенные нами ранее исследования в соответствии с технологическими инструкциями и учетом действующего на винодельческих предприятиях отечественного оборудования позволили выделить 12 схем переработки винограда, 3 способа осветления сусла, 6 схем брожения сусла по белому, различные схемы обработки виноматериалов без охлаждения и с охлаждением в зависимости от типа вина, для которого производят виноматериалы.

Для энергетической характеристики различных технологических схем с учетом качества получаемой конечной продукции использовали показатели: удельные затраты электроэнергии е, кВт.ч/тыс. дал; удельную металлоемкость М, кг/дал; потери продукции в процессе производства П,%; условный балл (УБ) качества продукции после проведения данной операции.

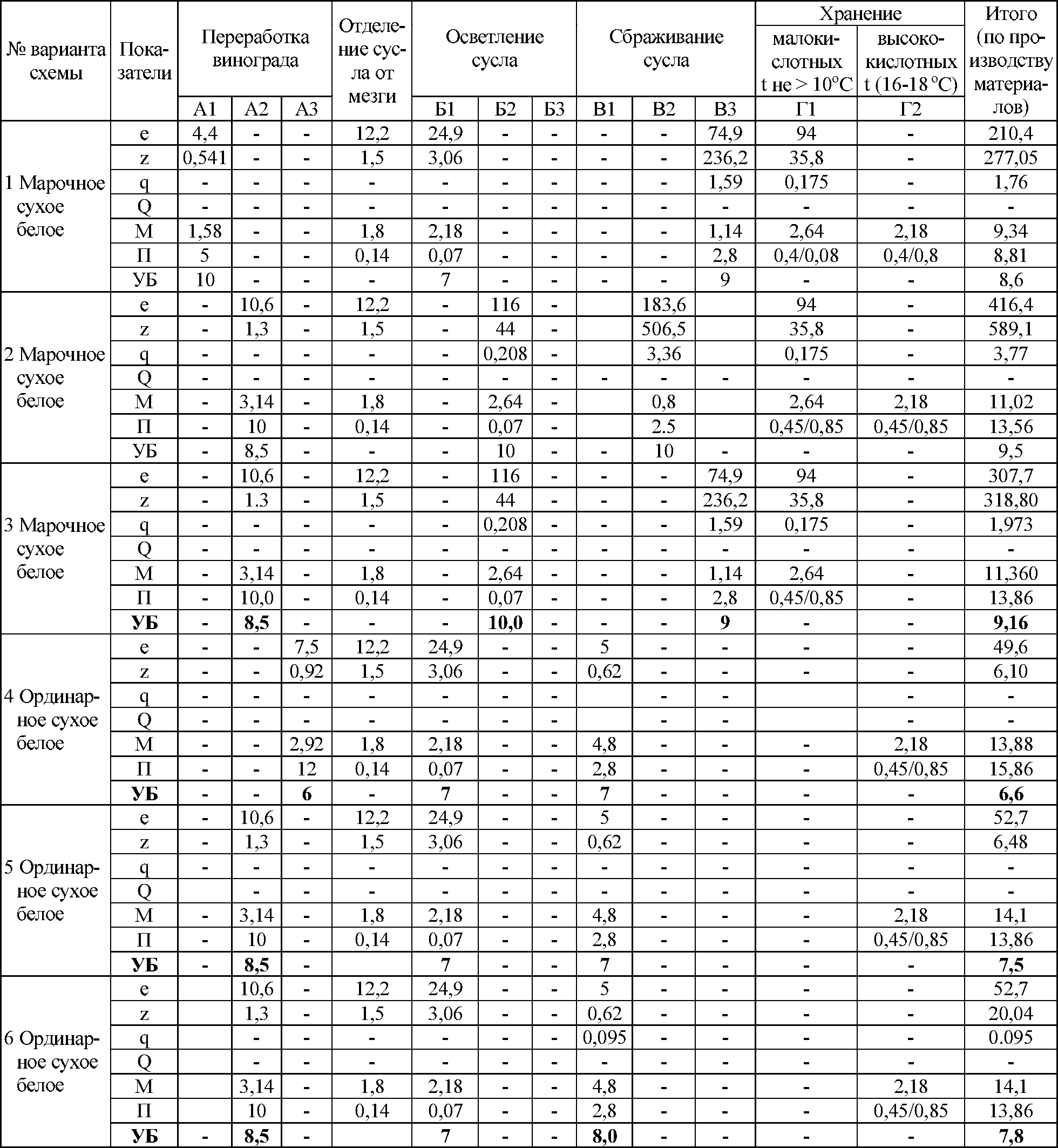

Таблица 1

Энергетическая оценка различных аппаратурно-технологических схем производства виноматериалов для сухих белых вин на отечественном оборудовании (без учета электроэнергии на производство холода)

Энергетическая характеристика 12 основных технологических схем переработки винограда с использованием отечественного оборудования, а также 2 технологические схемы переработки винограда с использованием зарубежного оборудования проанализированы нами ранее [1-3]. В ходе исследований установлено, что наиболее приемлемыми схемами переработки винограда для действующих винодельческих предприятий, оснащённых отечественным оборудованием и обеспечивающими качество получаемых виноматериалов для производства белых столовых вин, являются: переработка винограда целыми гроздями по схемам с валковой дробилкой Б2-ВДВ-20 и щёковым прессом ВПГ-20, а также переработка винограда с гребнеотделением с использованием валковой дробилки-гребнеотделителя ВДГ- 20. Из 2 технологических схем переработки винограда с использованием зарубежного оборудования (ЗАО ЗМВК «Коктебель») с позиций энергосбережения наиболее эффективна линия с использованием валковой дробилки-гребнеотделителя Карра 25 и пневматического мембранного пресса Millenium 260. Сравнение технологических схем переработки винограда производительностью 20 т/ч с использованием отечественного и зарубежного оборудования показывает, что отечественные линии по удельному расходу электроэнергии уступают зарубежным.

Энергетическая характеристика 6 схем брожения сусла по белому и 3 способов осветления на отечественном оборудовании, а также схема осветления и брожения на зарубежном оборудовании, имеющемся на ЗАО ЗМВК «Коктебель», приведены в ранее опубликованном материале [4].

Целью настоящей работы явилась энергетическая оценка различных комплексных аппаратурнотехнологических схем производства белых столовых виноматериалов.

Нами проанализирована и определена энергетическая оценка различных комплексных аппаратурно-технологических схем производства белых виноматериалов, используемых в производстве с использованием как отечественного, так и зарубежного оборудования.

В табл.1 приведены данные по 6 основным вариантам аппаратурно-технологических схем с использованием отечественного оборудования. Общий расход энергоресурсов в табл.1 дан в кг условного топлива (ут) и без учета расхода электроэнергии, идущей на производство холода.

Первый вариант - производство белого марочного сухого вина. Данная схема, обеспечивающая хорошее качество виноматериалов (8,6 УБ) включает: дробление на валковой дробилке (мялке), отбор сусла первой фракции на шнековом стекателе, осветление отстаиванием без охлаждения, брожение периодическим способом с охлаждением, хранение с охлаждением. Расход энергоресурсов составляет 277, 05 кг.ут /тыс.дал.; потери - 8,91%.

Второй вариант - производство белого марочного сухого вина, производство белых игристых вин, производство столового марочного и крепкого ординарного хереса в потоке. Данная схема, обеспечивающая высокое качество виноматериалов (9,5 УБ), включает переработку винограда на поточной линии ВПЛ - 20К с валковой дробилкой-гребнеотделителем типа ВДГ, осветление отстаиванием с охлаждением, непрерывный способ брожения с охлаждением и хранение с охлаждением. Расход энергоресурсов при этом 589,1 кг.у.т/тыс.дал, потери 13,86%.

Третий вариант - производство белого сухого марочного вина по купажной технологии. Данная схема, обеспечивающая хорошее качество виноматериалов на уровне (9.16 УБ), включает: переработку винограда на поточной линии ВПЛ - 20К с валковой дробилкой-гребнеотделителем типа ВДГ, осветление отстаиванием с охлаждением, периодический способ брожения, хранение с охлаждением. Расход энергоресурсов - 318, 8 кг. ут/тыс. дал., потери - 13,86%.

Четвертый вариант - производство ординарного сухого белого вина. Данная схема, обеспечивающая низкое качество виноматериалов (6,6 УБ) включает переработку винограда на поточной линии ВПЛ с центробежной дробилкой-гребнеотделителем типа ЦДГ, осветление отстаиванием без охлаждения, доливной метод брожения сусла без использования охлаждения, хранение виноматериалов без использования холода. Расход энергоресурсов - самый минимальный 6.1 кг.ут/тыс.дал, потери - 15,86%.

Пятый вариант - производство ординарного сухого белого вина. Данная схема, обеспечивающая качество виноматериалов на уровне (7,5 УБ) включает переработку винограда на поточной линии ВПЛ - 20К с валковой дробилкой-гребнеотделителем типа ВДГ, осветление отстаиванием без охлаждения, брожение доливным или поточно-доливным способом без использования холода, хранение виноматериалов без использования холода. Расход энергоресурсов 6.48 кг.ут/тыс.дал, потери - 13,86%.

Шестой вариант - производство ординарного сухого белого вина. Данная схема, обеспечивающая качество виноматериалов на уровне (7,8 УБ) включает переработку винограда на поточной линии ВПЛ - 20К с валковой дробилкой-гребнеотделителем типа ВДГ, осветление отстаиванием без охлаждения, брожение поточно-доливным способом без использования холода, но с охлаждением сусла до 10-12°С, хранение виноматериалов без использования холода. Расход энергоресурсов - 20,4 кг.ут/тыс.дал, потери - 13,86%.

Из рассматриваемых вариантов комплексных аппаратурно-технологических схем производства белых столовых виноматериалов с использованием отечественного оборудования наиболее экономичным является четвёртый вариант, поскольку все технологические процессы по этому варианту проводятся без использования холода. Однако качество получаемых виноматериалов в этом случае уступает качеству виноматериалов по другим вариантам.

Анализируя все шесть вариантов комплексноаппаратурных технологических схем получения белых виноматериалов (на отечественном оборудовании) можно сделать вывод: самой приемлемой схемой для получения марочных вин является первый вариант с минимальным расходом энергоресурсов (277,05 кг.ут/тыс.дал) при качестве 8,6 УБ и третий вариант с расходом энергоресурсов - 318,8 кг.ут/тыс.дал при качестве виноматериалов - 9,5 УБ.

При получении ординарных сухих белых вин самыми приемлемыми схемами являются пятый и шестой варианты, где при хорошем качестве (7,5 и 7,8 УБ) виноматериала энергоемкость составляет всего от 6,4 до 20 кг.ут/тыс. дал.

Следует отметить, что на отечественных винзаводах, например в ЗАО ЗМВК «Коктебель», одну и ту же схему часто используют для получения как марочных, так и ординарных сухих белых вин.

Энергетическая оценка 4 различных аппаратурно-технологических схем производства сухих белых виноматериалов для производства марочных и ординарных вин из разных сортов винограда с использованием зарубежного оборудования, применяемых на винзаводе ЗАО ЗМВК «Коктебель» без учета электроэнергии на производство холода приведена в табл. 2.

Таблица 2

Энергетическая оценка различных аппаратурно-технологических схем производства сухих белых виноматериалов на ЗАО ЗМВК «Коктебель» на зарубежном оборудовании (без учета электроэнергии на производство холода)

Примечание: условные обозначения: А1 - переработка винограда на «мялке»типа ВДВ, кВт.ч/тыс.дал; А2 - пеpеpaботка винограда на дробилке-гребнеотделителе типа ВДГ, кВт.ч/тыс.дал; А3 - переработка винограда на дробилке типа ЦДГ, кВт.ч/тыс.дал; В1 - осветление сусла без охлаждения; Б2 - осветление сусла с охлаждением; В1 - сбраживание сусла доливным методом; В2 - сбраживание сусла непрерывным способом; В3 - сбраживание сусла периодическим способом; Г1 - хранение с охлаждением; Г2 - хранение без охлаждения; УБ - условный бал качества виноматериалов; е - расход электроэнергии, кВт.ч/тыс. дал; z - общий расход энергоресурсов в кг. у.т./тыс.дал; q - расход холода, Гкал./тыс.дал; Q - расход тепла, Гкал./тыс.дал; М - металлоемкость, кг/дал ; П - потери, %.

Анализ данных табл. 2 позволяет сделать вывод, что производство виноматериалов для получения марочных и ординарных вин происходит по одной и той же схеме. А потому затраты холода и электроэнергии на получение тыс. дал. виноматериалов (не включая обработку холодом и хранение для марочных вин) для марочных и ординарных вин практически мало отличаются друг от друга и составляют около 272 кг.ут/тыс. дал. виноматериала. Насколько это обоснованно? Нельзя ли для ординарных вин применить другую, менее энергоемкую схему, обеспечивающую необходимое качество получаемых виноматериалов?

Анализ табл. 1 показал, что при доливном методе брожения и охлаждении поступающего сусла на брожение до 10-120С общий расход энергоресурсов составляет всего 20,04 кг ут/тыс. дал. виноматериалов при качестве 7,8 УБ, что вполне допустимо для ординарных вин.

Таким образом, на ЗАО ЗМВК «Коктебель» с точки зрения экономии энергоресурсов можно использовать «доливной» метод брожения сусла, особенно для производства ординарных вин.

По технологии с доливным методом брожения были получены игристые виноматериалы, по качеству не уступающие полученным непрерывным способом брожения при температурах 14-180С, а производственные испытания доливного способа брожения показали его пригодность для использования даже при приготовлении игристых виноматериалов [5].

Однако недостатком данного способа брожения сусла является возможная неравномерность поступления винограда на переработку, что может нарушить необходимую очередность доливок и усложнить регулирование процесса в оптимальных технологических режимах.

Поэтому, если на ЗАО ЗМВК «Коктебель» обеспечивается равномерное поступление винограда, то для производства ординарных вин можно использовать доливной метод, при котором будет обеспечено необходимое качество виноматериалов при снижении энергоемкости (экономия 1,56 Гкал. холода на тыс. дал. виноматериалов). В целом это позволяет снизить энергоемкость процесса на 222,8 кг. ут/ тыс. дал.

Таким образом, в результате настоящих исследований:

- проведена энергетическая оценка различных комплексных аппаратурно-технологических схем производства белых столовых виноматериалов;

- дана сравнительная энергетическая оценка ресурсосберегающих технологий по производству белых виноматериалов, что позволяет предприятиям выбрать для себя наиболее приемлемую технологию, исходя из наличия имеющегося технологического оборудования, качества и марки получаемых вин;

- анализ всех типов комплексных схем конкретно для ЗАО ЗМВК «Коктебель» показал, что исходя из наличия существующего технологического оборудования, можно для получения марочного белого вина использовать шесть разных комплексных схем.

При этом наиболее приемлемой и перспективной схемой с минимальными энергозатратами будет схема с включением технологических приёмов осветления сусла методом флотации, приготовления суспензии бентонита «холодным» способом, ускоренной обработки виноматериалов против кристаллических помутнений.

СПИСОК ЛИТЕРАТУРЫ

- Ресурсосбережение при переработке винограда на виноматериалы для получения белых столовых вин / Передерий В.П., Виноградов В.А., Антипов В.П., Феодосиди К.Ф / / Виноградарство и виноделие. Сб. научн. тр. НИВиВ «Магарач». - 2010. - T.XL. - С.21-125.

- Использование приема математического моделирования при определении энергоёмкости получения виноградного сусла / Передерий В.П., Виноградов В.А., Антипов В.П., Феодосиди К.Ф. // Магарач. Виноградарство и виноделие. - 2010. - №3. - С.26-27.

- Виноградов В.А., Передерий В.П., Феодосиди К.Ф. Энергетическая оценка и выбор ресурсосберегающих технологий осветления виноградного сусла при производстве белых столовых вин // ВиноГрад. - 2010. - №8. - С.80-82.

- Ресурсосбережение при сбраживании виноградного сусла для получения белых столовых вин / Передерий В.П., Виноградов В.А., Антипов В.П., Феодосиди К.Ф. // Виноградарство и виноделие. Сб. научн. тр. НИВиВ «Магарач». - _ 2011. - T.XL1. Часть 1. - С.92-95.

- Косюра В.Т. Игристые вина. История. Современность. Основные направления развития производства. - Краснодар, 2006. - 504 с.