Л. Л. ГЕЛЬГАР.

В текущей пятилетке предусматривается значительное увеличение объемов промышленной переработки винограда на виноделие. На основе параметрических рядов поточных линий переработки винограда, а также типажа оборудования для отбора сусла из виноградной мезги, разработанных в 1964—1965 гг., в Советском Союзе будут освоены и внедрены в производство до 1971 г. четыре типоразмера поточных линий переработки винограда на белые и красные вина производительностью по винограду 10, 20, 30 и 50 т/ч. Планируется также разработка и внедрение нового прессового оборудования непрерывного действия мощностью от 10 до 50 т/ч. Отдельные типоразмеры прессового оборудования большой мощности, в частности прессовое оборудование производительностью 50 т/ч, ввиду имеющихся трудностей предполагается разработать в виде двух самостоятельных машин с последовательной установкой их в линии переработки и раздельным отбором на них соответственно II и III фракций сусла.

1/1 1965 г. серийные образцы прессового оборудования непрерывного действия были представлены в СССР только тремя типоразмерами морально устаревших прессов малой мощности (прессы ПНД-59, ПНД-5 и ВПД-7). Многочисленные попытки, предпринятые за последние 10 лет с целью разработки для винодельческой промышленности новых высокопроизводительных прессов, как известно, до сих пор положительных результатов не дали. Не вышли также из стадии опытных и исследовательских работ попытки создания машин для выделения сусла из виноградной мезги, основанные на принципах разделения в центробежном поле, в гидроциклонах или путем диффузии, используемых в ряде смежных отраслей пищевой промышленности.

Итак, и в СССР и за рубежом прессование является пока единственным способом выделения сусла из виноградной мезги, получившим промышленное применение.

Этот процесс в настоящее время, к сожалению, и в теоретическом, и в экспериментальном отношениях изучен недостаточно, известные отрывочные сведения подчас противоречивы и в основном сводятся лишь к качественной стороне процесса. Разработка же образцов нового прессового оборудования без учета объективных закономерностей процесса прессования, основанная лишь на волевых решениях или субъективных оценках, требует значительных затрат времени, средств и, как уже отмечалось, не дает желаемых результатов.

Скорость переработки (скорость сокоотделения) и качество получаемого при этом сусла в сильной степени зависят от специфических особенностей винограда — технологического сырья, определяющего как параметры, так и режимы работы пресса. От свойств виноградного сырья зависят темпы роста удельных давлений прессования во времени, оптимальные зоны давлений, области критических давлений и т. д., определяющие кинематику, мощность и силовое воздействие, оказываемое на продукт в рабочем органе пресса.

Учитывая изложенное, в институте «Магарач» за последние годы выполнен комплекс исследовательских работ по изучению процессов прессования виноградной мезги1. Результаты этих работ позволяют оценить качественно и количественно роль и влияние различных параметров и факторов на такие решающие показатели процесса прессования, как скорость сокоотделения и качество получаемого при этом сусла. Многочисленный экспериментальный материал, частично публикуемый в этой статье, объективно характеризуя конструктивные, силовые и другие стороны оборудования и процесса прессования, отвечает целям инженерного проектирования образцов нового прессового оборудования для винодельческой промышленности. Используя этот материал, институт «Магарач» в содружестве с Крымским машиностроительным заводом винодельческого оборудования и Кишиневским ПКТИ в течение одного года разработал для винодельческой промышленности новый пресс непрерывного действия ВИНД-10 производительностью по винограду 10 т/ч. Пресс ВИНД-10, отличаясь от известных серийных образцов высокими технико-экономическими и технологическими показателями работы, не только отвечает предъявляемым к такому оборудованию требованиям, по и превосходит мировой уровень изделий по соответствующему типоразмеру. Согласно результатам испытаний, пресс ВПНД-10 принят Государственной комиссией к производству. Первую промышленную партию прессов ВПНД-10 Крымский машзавод винодельческого оборудования выпустил в 1966 г.

ТЕХНИКА ЭКСПЕРИМЕНТА

(исследование процессов прессования в периодическом режиме)

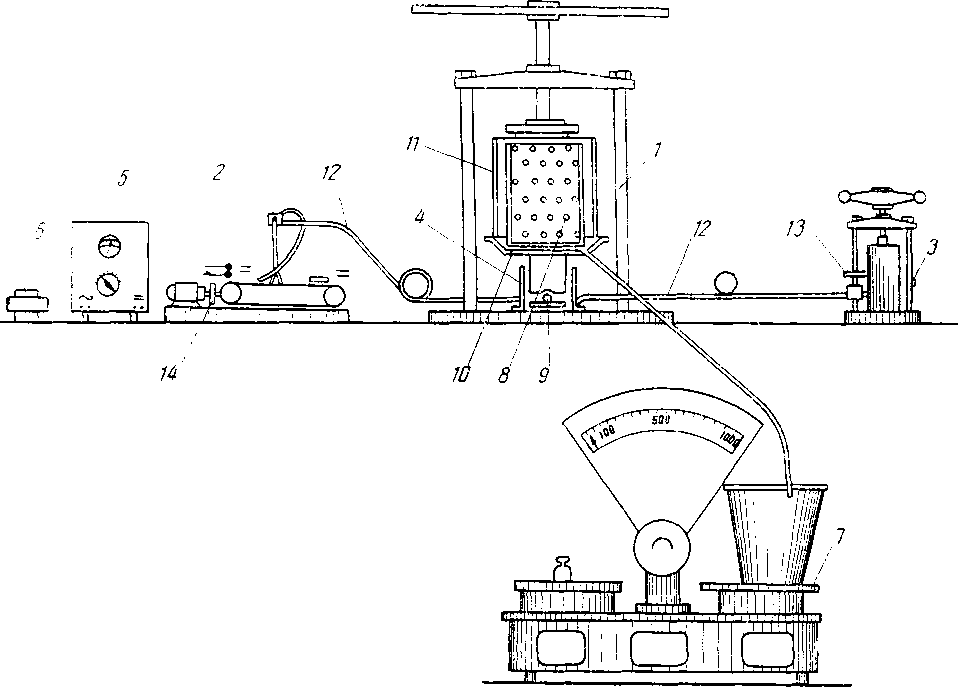

Экспериментальные работы по изучению процессов прессования виноградной мезги в периодическом режиме проводили на специальной стендовой установке (рис. 1).

Установка состоит из лабораторного винтового пресса 1, регистрирующего самопишущего прибора 2, контрольного гидропресса 3. стакана 4, низковольтного выпрямителя 5, понижающего трансформатора 6, технических весов 7, прессовой корзины 8, гидравлической мессдозы 9, приемной чаши для сбора сусла 10 и кожуха 11. Тарировка гидравлической мессдозы с самозаписывающим прибором предварительно проведена на лабораторном гидропрессе, снабженном образцовым манометром.

При прессовании винограда общее усилие, создаваемое винтовым прессом 1, передается через мезгу непосредственно на шариковый датчик мессдозы 9. Внутренняя гидравлическая полость мессдозы, капиллярные трубки 12 и пружина Бурдона самопишущего прибора 2 предварительно должны быть заполнены вакуумным маслом. Система заполняется маслом после тщательного удаления из нее следов воздуха при помощи лабораторного гидропресса 3, снабженного ниппельным зажимом 13. О заполнении всей гидросистемы прибора маслом, а следовательно и стабильности работы прибора, судили по постоянству показаний регистрирующего самописца во времени на ленте прибора.

В экспериментальных работах приняли участие сотрудники отдела технологического оборудования института Т. А. Горелова, З. Я. Шумилина, М. Д. Гельгар, М. И. Лукашина.

Осуществляли это следующим образом. После заполнения гидросистемы прибора маслом открывали ниппель 13; в гидросистеме прессом 3 создавалось предельное для прибора избыточное давление. При этом самописец динамографа прибора 2, связанный рычажной системой непосредственно с пружиной Бурдона, прочерчивал на ленте прибора вертикальную линию. Запирая ниппель 13, отключали гидросистему прибора от гидропресса 3 и включали лентопротяжной механизм динамографа.

Рис. 1. Схема стендовой установки для изучения процессов прессования виноградной мезги.

При полном заполнении всей гидросистемы прибора маслом и отсутствии в ней следов воздуха перо самописца динамографа должно прочерчивать на ленте прибора прямую линию, параллельную оси времени (оси абсцисс). В случае утечки масла из гидросистемы за счет неплотностей, неполного заполнения прибора маслом или наличия в гидросистеме следов воздуха самописец динамографа прочертит на ленте динамографа ниспадающую кривую линию.

Убедившись в нормальной работе прибора, открывают ниппель 13, сбрасывают избыточное давление, затем ниппель вновь запирают, после чего прибор, автоматически регистрирующий давление прессования, готов к работе.

В дальнейшем работу проводили таким образом. Прессовую корзину устанавливали на поддон, непосредственно под прессующую плиту винтового пресса и заполняли строго по весу определенным количеством мезги, предназначенной для прессования. Одновременно с началом заполнения прессовой корзины мезгой включали двигатель лентопротяжного механизма динамографа и перо самописца динамографа, автоматически перемещаясь относительно ленты прибора в двух взаимно перпендикулярных направлениях, прочерчивало линию режима давления в опыте.

Регулируя с помощью маховика винтового пресса 1 скорость подачи прессуемой плиты и визуально наблюдая за характером изменения режима давления в опыте (предварительно исследуемый режим наносился на ленту прибора по шаблону), получали любой желаемый режим прессования и возможность его многократного и точного воспроизведения в последующих повторных опытах. Одновременно во избежание ошибок во время проведения опыта за счет возможного проскальзывания ленты контролировалась скорость ее протяжки лентопротяжным механизмом. Для этого на выходном валу приводимого микродвигателя 14 лентопротяжного механизма устанавливали пластмассовый диск с кулачком, посредством которого при каждом обороте двигателя замыкалась цепь реле метчика времени; перо метчика оставляло на краю рабочей ленты равномерные метки времени с интервалами через каждые 30 сек. Питание реле метчика времени осуществлялось от низковольтного газотронного выпрямителя 5. Равномерная скорость протяжки ленты прибора, не зависящая от колебаний напряжения силовой сети во время опыта, обеспечивалась синхронным микродвигателем СД-2 14. Питание электродвигателя СД-2 производилось через понижающий трансформатор 6. Получаемое при прессовании сусло отводилось по резиновым шлангам в приемную емкость, установленную на весах системы «Rapido» с точностью отсчета сусла до 2,5 г.

Приготовление контрольных и опытных навесок мезги — чрезвычайно важная и ответственная операция, правильное выполнение которой во многом предопределяет получение объективных данных во время проведения экспериментов. Так как сырье нестандартно, то для каждой серии опытов, предусматривающей изучение роли выбранного параметра или фактора, необходимо обеспечить максимально возможную идентификацию исходных опытных навесок, а также способов их приготовления. Методика приготовления таких навесок, отработанная в условиях предварительных опытов и обеспечивающая точность эксперимента в пределах 1—3% независимо от свойств и состояния исходного сырья, должна обязательно предусматривать следующее.

- Отбор в приемную емкость винограда в количестве несколько большем, чем это требуется для серии опытов по выявлению роли изучаемого параметра.

- Отделение гребней (отделение ягоды от плодоножки) без повреждений ягод и определение их процентного содержания в исходном винограде.

- Равномерное деление общей навески ягод винограда мелкими порциями (по 50—100 г) на опытные навески, используемые при прессовании. Составлением исходных навесок винограда из мелких, случайно выбираемых порций обеспечивается выравнивание механических и физико-химических свойств навесок, при этом чем мельче взятые порции, из которых составлены опытные навески, тем лучше эти навески идентифицированы.

- Дробление исходных навесок на лабораторной валковой дробилке при постоянной величине зазора между валками, постоянной и одинаковой для всех опытов угловой скорости вращения валков.

Обязательным условием, исключающим фактор настаивания дробленой мезги, является проведение дробления винограда непосредственно перед каждым опытом.

ОЦЕНКА ОПЫТНЫХ ДАННЫХ

В приведенных ниже исследованиях принят относительный способ оценки опытных данных. Этот способ при всем разнообразии свойств исходного сырья дает, как показали предварительные опыты, устойчивые и однозначные результаты, которые всегда воспроизводятся в повторных опытах. Так, например, принимая абсолютные значения скорости сокоотделения для определенного, заранее выбранного параметра за единицу и отнеся к ней фактические скорости в опытах, где этот параметр изменяется в исследуемом диапазоне, получают количественные данные о влиянии исследуемого фактора на скорость процесса.

При смене же сортов или прессовании винограда с другими исходными кондициями, что, например, неизбежно при проведении серии повторных опытов, получаемые абсолютные значения будут отличны от опытных данных первой повторности. Однако их относительные значения практически изменяются в очень узких пределах.

КОНТРОЛЬ КАЧЕСТВА

Качественные показатели исходного сырья, а также сусла (по каждому опыту) определяли в соответствии с принятой практикой технохимического контроля в виноделии. Содержание взвесей в прессовом сусле определяли в средних пробах сусла после 5-минутного центрифугирования на лабораторной центрифуге ЦВ-3 при скорости вращения ротора 3000 об/мин с последующей декантацией жидкой части с осадка и взвешиванием осадка во влажном состоянии.