§ 5. Стекание и прессование мезги

Отделить от мезги, точнее от клеточной ткани ягод, свободно стекающий сок (сусло) можно, применяя различные устройства для стекания. Остальную часть сусла затем отбирают принудительно — сжатием мезги. Под воздействием сил тяжести (гравитации) при стекании мезги отделяют высококачественную фракцию сусла и отбирают сусло-самотек. Таким образом сусло предохраняется от излишнего обогащения взвесями и окисления, впоследствии облегчается и ускоряется прессование мезги.

Конструктивно стекатели должны отвечать следующим требованиям: обладать высокой производительностью, обеспечивать быстрое стекание и хороший выход сусла. Содержание взвесей от перетирания мезги должно быть не более 80 г/дм3, фенольных веществ — 200 мг/дм3, аэрация — минимальной.

Гидродинамический процесс стекания жидкости через пористую среду, при котором сопротивление перфорированной перегородки минимальное и в основном зависит от сопротивления постепенно уплотняющегося слоя твердых частиц мезги, обеспечивает средний выход сусла 40 дал/т. Механически воздействуя на мезгу перелопачиванием, усиливают гравитационное стекание, увеличивая тем самым отбор сусла до 50...55 дал/т (62...68%). Выход сусла-самотека зависит также от сорта винограда (сочность), состояния ягод (зрелость) и мезги (степень измельчения), сопротивления (толщина слоя), коэффициента гидродинамики (качество рыхления), конструкции стекателя (площадь живого сечения перфорированной перегородки). Оптимальную работу стекателей обеспечивают при толщине слоя мезги не более 500 мм, диаметре отверстий перегородки 4...5 мм, живом сечении более 20%, рыхлении со скоростью 1,2 м/мин и продолжительности стекания не менее 15 мин.

Стекатели периодического действия с перемещением и без перемещения частиц мезги относительно друг друга снабжены перфорированной корзиной. Настойник-стекатель камерного типа позволяет совмещать настой сусла на мезге (2...4 ч) с отделением сусла при оптимальном содержании ароматических и экстрактивных веществ (наличие взвеси не более 20 г/дм3). Сусло получают высокого качества и направляют на последующие операции без осветления.

Более интенсивно сокоотделение происходит в гравитационно-динамических стекателях шнекового и вибрационного типа (непрерывного действия). Наиболее распространены одношнековые стекатели типа ВССШ и двухшнековые типа ВСН. Низкая угловая скорость вращения шнеков обеспечивает рыхление мезги, непрерывное ее стекание и разгрузку. Благодаря эксцентриковому валу, сообщающему рабочему органу вибрационное движение, в рамных вибрационных стекателях СВПД-20 фракционное отделение сусла-самотека происходит сначала на верхней наклонной сетке, затем на нижней.

В дробилках-стекателях комбинированной конструкции валки раздавливают грозди, затем мезга стекает вместе с гребнями, которые играют роль дренажного материала, ускоряющего процесс. По такому принципу работают стекатель Д-2 и стекатель модели 90 производства Франции.

Дальнейшее отделение сусла возможно только после прессования мезги — сжатия при высоком удельном давлении (4... 14 кгс/см2). В результате выход сусла прессовых фракций дополнительно увеличивается на 30 дал, всего 72...79 дал/т. Влажность выжимок на выходе не должна превышать 56%, допустимо излишнее перетирание выжимки (содержание взвесей — до 150 г/дм3, фенольных веществ — до 1,5 г/дм3).

Под действием давления при прессовании частицы кожицы и семян сближаются с клетками мякоти и сок вытекает по каналам (капиллярам пористой среды) между ними. На этот процесс влияют вязкость сока, состояние мезги — показа гели, улучшающиеся после обработки ферментами, теплом и т. д. Вначале прессования сусло из мезги вытекает быстро и в большом количестве, затем его выход постепенно снижается. Прессование, кроме того, зависит еще от толщины слоя прессованной массы, давления и продолжительности отжима мезги, ее разрыхления и т. д. Из-за переуплотнения мезги наращивать давление в камере прессования можно только на 6 кПа/мин, доводя его к концу процесса до 50...100 кПа/мин, но при этом сусло сильно обогащается взвесями, фенольными веществами и др.

По принципу действия прессовое оборудование делят на периодическое и непрерывное. В корзиночных (винтовые прессы П-12) циклы прессования чередуются с перелопачиванием. Давление на мезгу создают действием механической головки. После отбора трех фракций сусла выжимки допрессовывают в машинах с большим удельным давлением. Гидравлические двухкорзиночные прессы ГП-1,5 и ГП-2,5 оборудованы нижней или верхней гидравлической головкой и действуют также периодическим способом. Более совершенна роторно-карусельная линия Б2-ВП1-К, где одно прессовое гидравлическое приспособление поочередно обслуживает пять корзин для мезги. Производительность линии 20 т/ч. Горизонтальный пневматический пресс ГППД-1,7 периодического действия отвечает технологическим требованиям, однако малопроизводителен.

Прессы непрерывного действия подразделяют на шнековые, эксцентриковые, ленточные, центробежные и др. В нашей стране наиболее распространены шнековые, входящие в различные поточные линии. Двухшнековые прессы (Т1-ВПО-10, Т1-ВПО-20А, Т1-ВПО-30М, Б2-ВПО-50 и Б2-ВПО-100) обладают высокой производительностью и развивают в камере прессования максимальное давление 1,4 кПа, что обеспечивает хороший отжим. Влажность регулируют гидравлическим регулятором ГРД-3М. Отжатую выжимку по шнековому транспортеру направляют на переработку отходов.

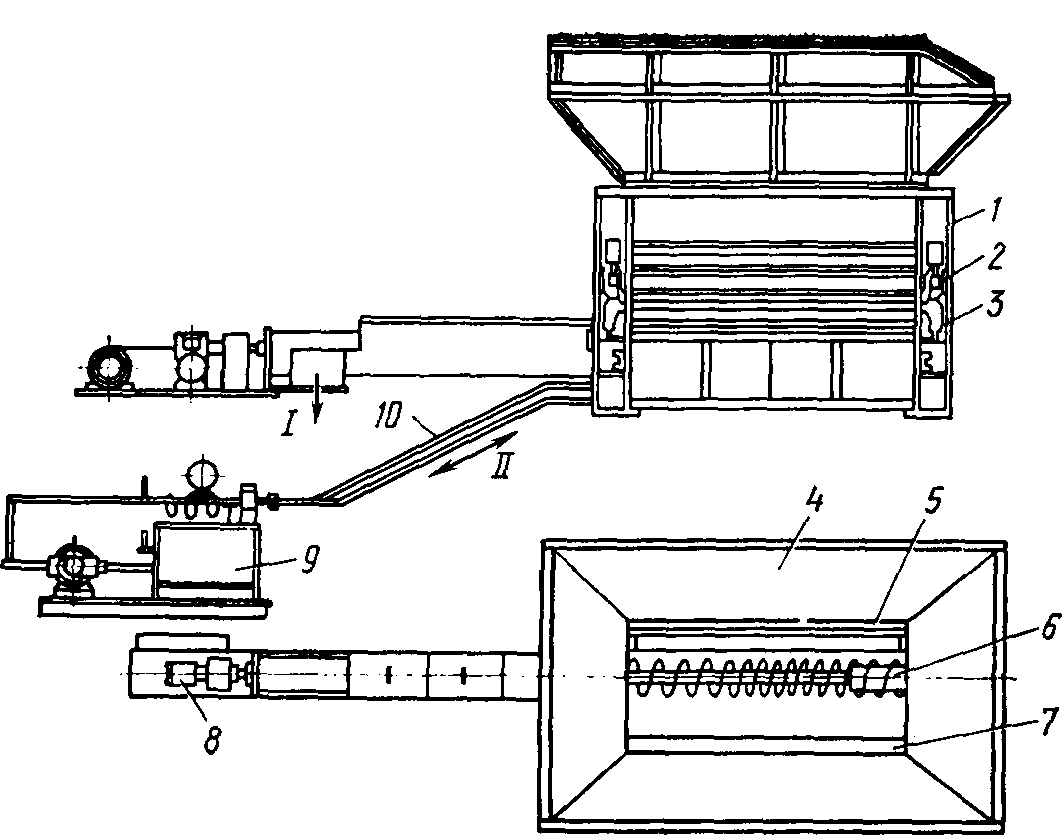

Рис. 7. Пресс ВПГ-30:

1 — станина; 2 — шатуны; 3 — гидроцилиндры; 4 — бункер; 5 — неподвижная плита; 6 — транспортирующий шнек; 7 — подвижная плита: 8 — привод шнека; 9 — гидроагрегат; 10 — трубопровод для масла; 1 — отжатые грозди; 11 — рабочая жидкость.

Способ прессования винограда целыми гроздями распространился в нашей стране одновременно с внедрением щековых прессов типа ВПГ, в которых совмещены несколько операций: приемка сырья в бункер, дробление и прессование, стекание сусла и разгрузка размятых гроздей. В прессе ВПГ-30 (рис. 7) виноград разгружается в бункер 4, где в результате колебательного движения щеки (гидроприводом) грозди прессуются, и сусло высокого качества стекает через отверстия перфорированных стенок и щеки в желоб и суслосборник (40...45 дал/т). Из бункера транспортирующим шнеком 6 размятый виноград подают на допрессовывание. При этом уменьшается соприкосновение сусла с воздухом, снижается трудоемкость, отсутствует перетирание, уменьшается контакт сусла с твердыми частями грозди, что позволяет получить сусло для соков и шампанских виноматериалов (в том числе из винограда красных сортов). При переработке винограда на поточных линиях типа ВПЛ выход сусла увеличивается на 2...4 дал/т по сравнению с переработкой на старом оборудовании.

Ежегодно на заводах в присутствии комиссии проводят контрольный отжим, который позволяет установить фактический выход сусла из 1 т сырья. Для этого взвешивают отходы (гребни, выжимки) и измеряют все фракции сусла. Акт на контрольный отжим, составленный по сортам, подписывают члены комиссии и утверждает директор завода. Он служит базовым документом для дальнейших расчетов объемов виноматериалов.

Сусло-самотек и сусло первого давления отделяют в сусло- сборнике, куда последние прессовые фракции не попадают. Смешение первых и последних (ребежных) фракций сусла запрещается.

Учитывая специфику отрасли, где большинство операций связано с перемещением жидкости, важную роль в переработке винограда играют насосы. Они обеспечивают нужную разность давления между начальными и конечными пунктами, в результате чего жидкий продукт перемещается по трубопроводам — межцеховым магистралям. Основные требования, предъявляемые к насосам, следующие: стойкость деталей, соприкасающихся с кислой средой; плавность работы (без толчков); высокое давление нагнетания (на высоту до 25 м); способность всасывать продукт в начале работы; высокая производительность (1...4 тыс. дал/ч); простота в эксплуатации и низкий уровень шума.

Насосы классифицируют по назначению (для мезги, сусла) и принципу действия (поршневые, центробежные, винтовые). Для перекачки мезги в блоке с дробилкой работают насосы ВДГН-10 и ВДГН-20, электронасосная установка Б4-ВНП-20/2,5, поршневые насосы ПМН-28, ВПМН-20, ВПМН-50. Для перекачки сусла, сокоматериалов и вина применяют поршневые насосы Ж-6, центробежные насосы (Н-НМЗ, типа ВЦН, МЦН-10 и др.). Последние малогабаритны, просты в устройстве, не имеют легкозасоряющихся клапанов, работают без толчков. Их используют при снятии жидкости с осадка или для фильтрации продукта.

Винтовыми насосами (1В12/5В, 1В20/5В) и двухвинтовым насосом 2-1В50/5В перекачивают мезгу, сусло, вино, осадки. Для удобства обслуживания в цехах рекомендуется устраивать специализированные насосные станции. Все большее распространение получают насосы-дозаторы НД для ликера, оклеивающих растворов и т. д. Они представляют собой горизонтальные одноплунжерные насосы с индивидуальным электродвигателем и одноступенчатым редуктором. По завершении технологического цикла насосы тщательно промывают холодной (при необходимости 2%-м раствором кальцинированной соды) и горячей (70°С) водой, дезинфицируют 0,1 %-м раствором SO2.

Для механизации трудоемких работ в цехах используют транспортеры различных конструкций. Для перемещения гребней применяют скребковые, для выжимки — шнековые транспортеры.