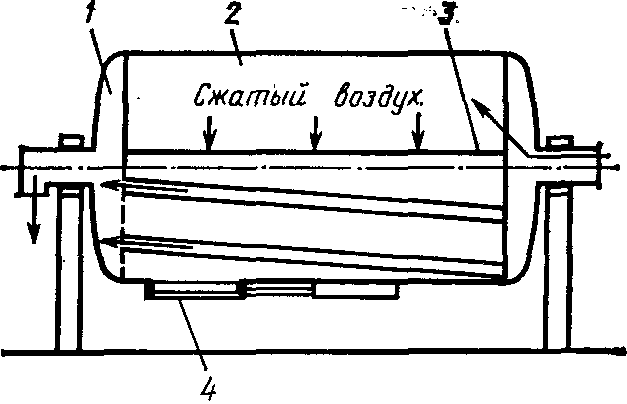

В общих чертах можно сказать, что пневматические прессы (рис. 14.10) — это горизонтальные механические прессы, в которых плиты, цепи и кольца заменены воздушной камерой. Эта камера может надуваться и выполнять те же самые функции. Сжатие винограда происходит под давлением этой камеры, которая прижимает мезгу к. стенкам корзины. Разрыхление выжимки вызывается выпуском сжатого; воздуха при вращении корзины. Пневматические прессы имеют много общего с механическими прессами: периодическое действие, загрузка, разгрузка, отбор сусел и прессовых вин, основные элементы конструкции (корзина, рама, силовая установка), мобильность. Однако имеются прессы чисто пневматические, они будут кратко рассмотрены ниже.

В противоположность прессам с плитами в пневматических прессах сок вытекает в направлении усилия сжатия. Это вызывает быстро возрастающее сопротивление массы мезги, находящейся под давлением, и обязывает работать при небольшой толщине слоев.

Первые прессы, многие из которых еще продолжают работать, имели воздушную камеру цилиндрической формы (называемую также диафрагмой, мембраной, резиновой трубой), состоящую из армированного каучука и закрепленную в центральной части обоих концов корзины. Таким образом, воздушная камера, составляя одно целое с корзиной, вращается вместе с ней. Слабым местом таких прессов является опасность нарушения мембраны, вероятность которого невелика, но последствия его могут быть достаточно серьезными.

Вследствие того, что эти прессы испытывают огромные давления, корзины пневматических прессов изготовляют металлическими, с прочными обручами, как у прессов непрерывного действия.

Поскольку на винодельческих предприятиях пока еще нет сетей подачи сжатого воздуха, каждый пресс поставляют с компрессором и соответствующими принадлежностями. Весь комплект крепится на шасси (раме) машины. Механическое вращательное движение цилиндра — корзины обеспечивает отдельный электродвигатель с редуктором.

Работой пневматических прессов управляют с помощью маховичков (ручек) для пуска и остановки корзины, а также вентилей для впуска и выпуска сжатого воздуха.

Корзину загружают при спущенной воздушной камере. После наполнения корзины закрывают створки дверей и начинают вращение корзины. Мезга распределяется по всей площади, одновременно начинается стекание сока. Затем постепенно приоткрывают вентиль для впуска сжатого воздуха, резиновая камера медленно надувается, прижимая мезгу к внутренней поверхности цилиндра. Затем давление на мезгу осуществляется без вращения корзины. Отжимаемый сок стекает через отверстия корзины. Когда стекание замедляется, производят рыхление выжимки, спуская воздух из камеры и вращая корзину. Кольцо выжимки рушится. Такое рыхление без контакта с металлическими частями очень выгодно. Таким путем производят 5— 10 циклов наполнения и опорожнения камеры воздухом, прежде чем очистить корзину.

Управление осуществляется вручную. Программирующее устройство для пневматических прессов еще не разработано.

Давление для извлечения сока меньше, чем давления, создаваемые механическими прессами (причем у некоторых они возрастают постепенно). Один из конструкторов представил параметры трех типов прессов, приведенные в табл. 14.3. Эти данные показывают, что удельное давление на общую площадь у пневматических прессов в 10 раз больше, чем у горизонтального пресса с плитой.

В результате экспериментов, проведенных в Шампани на одной из последних моделей пресса (6000 кг) в 1972 г., установлено: кюве-самотек (15 бочек) было экстрагировано за 31 мин под давлением от 5 до 9 Па. Три бочки первого прессового сусла получены за 18 мин. Потребовалось два рыхления выжимки, давление было от 10 до 16 Па. Наконец, второе прессовое сусло (полторы бочки) извлечены за 21 мин и потребовалось два рыхления. Максимальное достигнутое давление составляло 20 Па.

Таблица 14.3

Режим работы различных прессов

Показатель | Вертикальный | Горизонтальный гидравлический пресс | Пневматический пресс |

Объем корзины, гл | 9 | 9 | 9 |

Площадь давления, м2 | 1 | 0,42 | 4,95 |

Давление, Па | 100 | 100 | 60 |

Давление на общую поверхность, т | 100 | 42 | 300 |

Рис, 14.11. Схема пневматического пресса нового типа, предложенного в 1976 г. (Танкпресс Вильмес):

1 — сетка для отбора сока; 2 — вращающийся цилиндр; 3 — мембрана; 4 — люк для загрузки и выгрузки мезги.

Вспомогательное оборудование для приема сусел, вин и выжимок аналогично тому, которое применяют при работе на механических прессах.

Недостатком прессов этого типа обычно считают низкий выход сока по отношению к их высокой покупной цене (при том же объеме корзины пневматический пресс дороже, чем механический, а коэффициент загрузки ниже), отсутствие автоматизации, непрочность воздушной камеры. Все это, несомненно, ограничило их распространение. С другой стороны, эти недостатки компенсируются хорошим отделением сока через прессуемую мезгу и большой площадью стекания, образуемой цилиндрической стенкой корзины.

В последнее время во Франции появился новый тип пневматического пресса (рис. 14.11), конструкция которого принципиально отличается от других. Пресс состоит из горизонтального цилиндрического резервуара из толстой листовой стали, вращающегося вокруг своей продольной оси, герметически закрытого во время работы. Внутри в диаметральной и продольной плоскостях расположена мембрана и периферийные каналы, через которые стекает сок, когда мембрана находится под давлением (от 20 до 200 кПа). Рыхление выжимки достигается декомпрессией и вращением. Такие прессы выпускают на 60, 80, 120 и 200 гл. Конструкция аппарата позволяет извлекать сок под инертным газом.

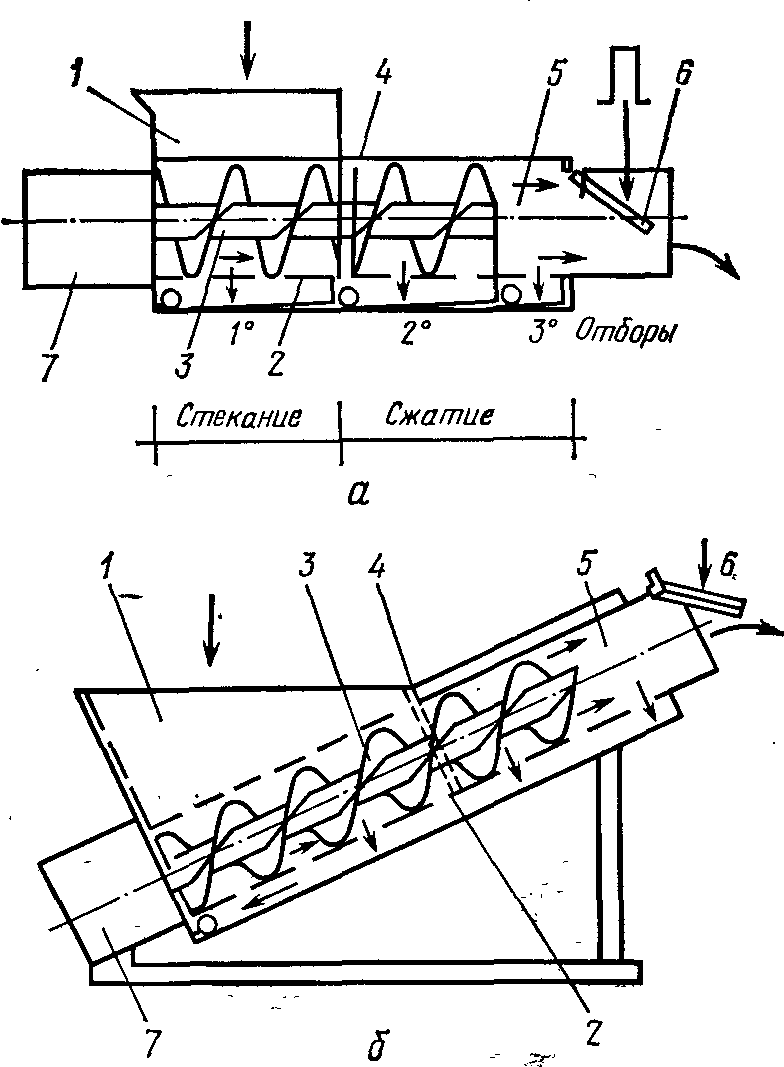

Рис. 14.12. Прессы непрерывного действия и динамические стекатели. Схема конструкции и принцип действия:

а — пресс непрерывного действия; б — динамический стекатель; 1 — бункер-питатель; 2 — сетчатый цилиндр; 3 — шнек; 4 — обтюратор; 5 — камера сжатия; 6 — выпускная дверца; 7 — мотор.

Прессы непрерывного действия

Как видно из названия, действие таких машин происходит непрерывно: свежая или сброженная мезга поступает в приемный бункер, медленно перемещается в цилиндре аппарата, где она постепенно осушается; сусло или вино стекает через отверстия перфорации цилиндра, в то время как выжимка подается в спускной желоб (рис. 14.12).

Высвобождение сусла или вина происходит вследствие постепенно возрастающего давления, оказываемого на массу мезги нажимом вращающейся спирали центрального шнека, сопротивленцем пробки выжимки и выпускной дверцы, с одной стороны, и сопротивлением стенок цилиндра — с другой.

Описание и действие (рис. 14.13).

Блок прессования. Этот блок состоит из элементов, предназначенных для вмещения мезги и извлечения из нее сока. Все виды прессов включают загрузочный бункер, шнек, цилиндр-фильтр, обтюрирующее устройство, выпускной желоб и выпускную дверцу.

Объем загрузочного бункера ограничен в верхней части прямоугольным отверстием для загрузки и с боков наклонными перфорированными листами из нержавеющей стали, охватывающими нижнюю часть шнека. Желательно, чтобы эта воронка имела достаточно большую вместимость для обеспечения работы пресса при нерегулярном поступлении мезги и когда хотят получить часть сока за счет стекания. Следует избегать образования свода. Боковые листы из нержавеющей стали выполняются в виде решетки с продольными или круглыми отверстиями.

Загрузочный бункер можно заменить приспособлением для принудительного питания, разработанным и запатентованным под названием «компаунд», которое рекомендуется изобретателем для использования при прессовании подогретой мезги. Это приспособление состоит в основном из бункера, основного и вспомогательного шнека, расположенного перпендикулярно к основному для того, чтобы направлять мезгу без нагнетания. Также по данным конструктора производительность такого пресса составляет от 25—30 до 40—50 т/ч.

Шнек обеспечивает перемещение мезги в горизонтальной плоскости и ее сжатие. По внешнему виду он напоминает так называемый винт Архимеда, или спираль. Диаметр, выраженный в миллиметрах, характеризует тип пресса. Он одинаков по всей длине. Размеры диаметров шнеков в настоящее время колеблются между 300 и 1000 мм. С увеличением диаметра возрастает производительность пресса. В энологическом плане предпочтительнее иметь прессы большого диаметра, которые подобно горизонтальным прессам обеспечивают получение более значительного количества сусла, чем мелкие прессы, и в меньшей степени перетирают мезгу. Шаг шнеков меньше их диаметра. Некоторые прессы имеют по две спирали шнека. Это обеспечивает большую составляющую давления на мезгу, лучшее уравновешивание шнека в оси цилиндра и более высокий противовозвратный эффект.

Винт шнека изготовляют из стали, серого чугуна, фосфористой бронзы (устойчивой к кислотам), нержавеющей стали или из лоткового железа для небольших моделей. Желательно, чтобы поверхность спирали была возможно более гладкой и покрашена лаком, разрешенным для контакта с пищевыми продуктами (за исключением нержавеющей стали).

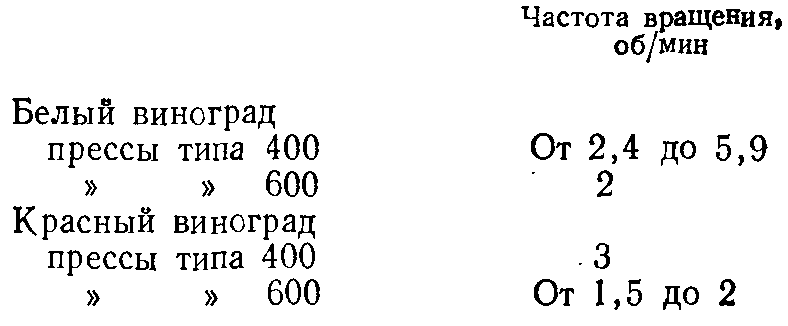

Частоту вращения шнека выражают числом оборотов в минуту. Ее можно изменять в процессе работы регулятором частоты. Отношение частот вращения в зависимости от модели может быть от 1 до 3 или от 1 до 5. Ниже приведены пределы частот вращения для всего парка существующих машин.

Тип пресса | Частота вращения, об/мин |

300 (диаметр шнека 300 мм) | От 0,6 до 12 |

400 | От 1,5 до 6 |

600 | От 1,1 до 6 |

750—800 | От 0,8 до 4 |

Слишком высокие частоты вращения вызывают перетирание продукта и ведут к образованию

мути. Чересчур низкие частоты снижают производительность, повышают степень осушения выжимки. Однако для получения вин более высокого качества следует регулировать аппараты на низкие частоты. Так, в сравнительных опытах на горизонтальных прессах (1974—1975) для получения марочных вин применяли следующие частоты вращения.

По сообщению Калед (1968), пресс типа 600, отрегулированный сначала на очень низкую частоту (1,2 об/мин), а затем на низкую (1,8 об/мин), дал следующие результаты (прессы перерабатывали мезгу винограда сорта Мерло белого после стекания сока; продукты, полученные при этих двух частотах, сравнивали с продуктами другого пресса при стандартной регулировке): при частоте 1,8 об/мин выход сока прессового самотека уменьшается на 3%. Эти наблюдения подтвердились у сорта Коломбар, но здесь в большей степени, чем у сорта Мерло. Заметно уменьшение отбора сусла при возрастании частоты вращения шнека.

Следует отметить, что с практической точки зрения выбор частоты вращения шнека и сопротивления выпускной дверцы имеет решающее значение для образования и сохранения пробки из уплотненной выжимки. Для получения высококачественных вин. следует всегда, работать на пределе разрыва пробки.

Цилиндр удерживает массу выжимок и отбирает сок.

Части механизма, соприкасающиеся с выжимкой, представляют собой перфорированные листы с маленькими цилиндрическими отверстиями или с продольными фрезерованными прорезями или же набор прямоугольных прутьев трапецеидального сечения. По- видимому, такие щели обеспечивают лучшее скольжение и лучшее антиротационное действие продукта и хорошую фильтрацию.

Листы изготовляют из нержавеющей стали или бронзы, прутья — из нержавеющей стали. Листы удерживаются обручами из нержавеющей или обычной, но эмалированной стали. Кроме того, цилиндры с цилиндрической перфорацией крепят промежуточным бандажом, состоящим из стальной полосы с большими отверстиями. Влияние типа перфораций в виде отверстий или прорезей на качество продуктов, получаемых из белого винограда на прессах типа 600, исследовал Калед. Во время этих опытов не было выявлено каких-либо существенных различий между винами и дрожжевыми осадками для этих двух видов перфораций.

Обтюрирующее приспособление препятствует проворачиванию винограда вместе со шнеком. Обтюраторы (в количестве 1—2) расположены сразу же после бункера, и их вращение связано с вращением шнека. Они устанавливаются на большинстве моделей. Однако в настоящее время разработано другое приспособление в виде диафрагмы с просветами, неподвижно закрепленной в вертикальном положении после бункера, называемой двустворчатой. Эта диафрагма имеет в центре выступ, на который опираются два элемента шнека. Действие нового обтюратора проверяли специалисты Технического института виноделия с использованием белого винограда (Шардоне) в Бургундии (Фулоно, 1972) с помощью двух прессов типа 800 (один с двустворчатым обтюратором, другой с обычным обтюратором). Производительность возросла на 7,5% при прессовании всей мезги и на 6% при прессовании мезги после отбора сусла- самотека 63% (часовая производительность 8064 кг при двустворчатом обтюраторе и 7600 кг при обычном). Хотя степень суслоотделения несколько понизилась (0,5%), зато улучшилось качество сусла.

Шнек заканчивается у входа в камеру сжатия в нижней части цилиндра. В ней выжимка сжимается, направляется по выпускному желобу и удерживается в конце удерживающей дверцей (называемой также выпускной дверцей, гидравлической, обтюрирующей). Последние порции экстрагированного сока вытекают из камеры сжатия. Они составляют небольшое количество, характеризуются наиболее посредственным качеством и должны быть обязательно отделены от предшествующих фракций. В ходе работ, проводившихся в Жиронде в 1974—1975 гг., были отмечены следующие соотношения объема такого сока к общему объему сока из белого винограда (Террье и сотрудники, 1975): при экстрагировании в поточной линии 12,2% (здоровый виноград) и 6,2% (виноград, пораженный плесенью); при экстрагировании только прессом — 25,8% (виноград здоровый). При прессовании сброженной мезги (Барэр и сотрудники, 1975) были установлены количества от 1,17 до 2,47% в зависимости от прессов при очень умеренных давлениях.

Степень осушения выжимки зависит наряду с другими причинами от давления, продолжительности прохождения ее через камеру сжатия и от отношения длины этой камеры к ее диаметру. Один из конструкторов предлагает оперировать этими двумя параметрами, изменяя длину камеры. Идея конструкции заключается в том, что шнек компрессии перемещается спереди назад с помощью гидравлического толкателя. Такая регулировка сочетается с двухстворчатым обтюрирующим приспособлением. Другие конструкторы изменяют длину выпускного желоба по принципу телескопической трубы.

Силовая установка.

Придание шнеку вращательного движения осуществляется через систему шестеренчатых передач, приводимую в движение электрическим мотором и в самое последнее время непосредственно гидроприводом. Моторы имеют мощность от 4 кВт (тип 300) до 15 кВт (тип 800). Иногда устанавливают вспомогательный мотор (0,7—1,1 кВт) для приведения в движение центрального поста гидросистемы регулировки прессования. В случае, когда применяют гидропривод, он получает энергию от центрального поста гидравлической централи, установленной на прессе.

Использование, гидравлического привода дает ряд преимуществ на классических системах: регулирование частоты вращения шнека производится переключением клапана, который изменяет подачу масла под давлением; облегчается обратный ход; постоянная работа в паре обеспечивает дополнительную надежность при остановке шнека в случае чрезмерно большого сопротивления.

Все прессы непрерывного действия с зубчатой передачей оборудованы вариаторами непрерывного действия, регулируемыми вручную или автоматически. Все ручки и шкала регулировки должны быть хорошо видны и легкодоступны.

Устройства, обеспечивающие безопасность работы на этих машинах, такие же, как и на горизонтальных прессах. Это главным образом плавкие предохранители на электрических моторах, манометры на гидравлических цепях толкателей выпускной дверцы.

Устройства для приема сока и отбора фракций. Жидкости (сусла и вина) собирают под бункером и под цилиндром в металлические емкости с защитным покрытием (или из нержавеющей стали) одинарные или разделенные на отсеки, подвижные, легко моющиеся и не требующие большого ухода.

В последнее время такие емкости изготовляют из армированного полиэфирного стекловолокна, что обеспечивает большую легкость и чистоту. Хотя выгодно проводить два отбора сусла, но еще лучше производить отбор в трех местах: первый отбор под бункером пресса до обтюратора, второй под шнеком, третий под камерой сжатия.

Некоторые энологи считают желательным, чтобы перегородки между отделениями были подвижными для лучшего отбора фракций. Этой цели лучше отвечали бы емкости из упругих материалов. Они должны быть достаточно большими, обеспечивать полное опоражнивание, легкий доступ и уход.

Выжимки собирают при их выходе из выпускного отверстия пресса. Устройства для измельчения приспосабливают на выходе из пресса, что облегчает использование механических и даже пневматических аппаратов.

Управление, контроль и регулировка.

Осуществление таких операций потребовало создания более или менее сложных приспособлений в зависимости от марок и типов прессов. В целом они проще, чем аналогичные устройства для горизонтальных прессов. На всех аппаратах устанавливается оборудование для управления электродвигателями (рубильники, выключатели-переключатели, ограничители мощности в виде плавких предохранителей, реле), регулировки частоты вращения шнека и сопротивления запирающей дверцы.

Частоту вращения шнека регулируют вручную или на некоторых крупных моделях последнего времени автоматически сервомеханизмом машины, на который передается усилие (т. е. давление пробки выжимки) на выпускную заслонку. Усилие сопротивления этой дверцы, первоначально создающееся массой чугуна, помещенной на рычаг противовеса, сейчас производится винтом, пружинами, винтом и пружинами, гидравлическим или пневматическим толкателем. Винт, удерживающий дверцу, в закрытом положении регулируется вручную с помощью маховика или электрическим мотором с редуктором. Толкатель регулируют гидравлическим или пневматическим способом. Он включает генератор энергии (гидравлический насос или воздушный компрессор) и органы регулирования и безопасности работы (детандеры, манометры, ограничители давления). Механизмы для регулировки пружинами имеют электрические реле для пуска и остановки шнека.

Автоматизация процесса обычно включает регулирование частоты шнека, положения выпускной дверцы, длины камеры, остановки или хода шнека в зависимости от степени осушения выжимки.

Данные о ходе работы прессов выдаются оператору амперметрами, вольтметрами, манометрами, тахометрами (счетчиками оборотов), световыми сигналами и т. п., установленными на панели управления или на пультах.

Устройства, обеспечивающие безопасность персонала.

Безопасность работы должна быть обеспечена соответствующими защитными кожухами, плавкими предохранителями со средней чувствительностью 300 мА и т. п. Желательно, чтобы общие инструкции, используемые в промышленности, включали данные и для прессов непрерывного действия.

Размеры и габариты.

Прессы непрерывного действия представляют собой узкие машины, намного менее громоздкие, чем горизонтальные прессы одинаковой общей производительности. Однако сравнительные исследования показывают, что экономия в затратах на сооружение производственных помещений для поточных линий прессования, относительно мало влияет на общую стоимость годовой амортизации (машины + здание). Масса машин в зависимости от марки и особенно от типа колеблется от 2 до 7 т.

Динамические стекатели

В современном виде эти машины очень близки к прессам непрерывного действия, поэтому цель приводимого ниже технологического описания — подчеркнуть различия между ними (см. рис. 14.12).

Стекатели предназначены для извлечения первой фракции сусла или вина в больших или меньших количествах. Рекомендуется для отделения сусла применять небольшие, давления (удерживающая дверца в поднятом положении). Извлечь полностью все сусло или вино, если хотят получить повышенную степень осушивания выжимки, с помощью таких аппаратов невозможно. Вследствие этого они работают в линии прессов непрерывного действия (один стекатель на 1—2 пресса). Их можно также подключить к батарее прессов периодического действия, горизонтальных или вертикальных.

Питающие бункера имеют большую вместимость и служат буфером. Иногда их специально изготовляют больше, чтобы обеспечить прием всей мезги из опрокидного чана. Шнеки расположены наклонно, частота вращения низкая и регулируется переключателем.

Емкости для приема жидкостей, как и трубопроводы для их удаления, должны иметь достаточные размеры, чтобы избежать переполнения. Из-за большой высоты этих машин и различных защитных кожухов часто пренебрегают мойкой их. Поэтому необходимо обращать особое внимание на наличие рабочих мостков. В бродильных отделениях по производству красных вин стекатели часто монтируют на тележках с автомобильным двигателем, передвигающихся по рельсам. В машинах такого типа, применяемых для экстракции сусел из белого винограда, диаметр винта достигает 900 мм.

Динамические стекатели представляют особый интерес еще и потому, что они обеспечивают извлечение самотека из мезги белого винограда, собранного машиной. Однако направление проектирования виноградоуборочных машин показывает, что этот вопрос пока еще не нашел должного отражения в конструкциях машин.