ВОЗДУШНО-СОЛНЕЧНАЯ СУШКА ПЛОДОВ И ВИНОГРАДА

ОРГАНИЗАЦИЯ СУШИЛЬНОГО ПУНКТА

Воздушно-солнечную сушку плодов и винограда осуществляют на сушильных пунктах, расположенных вблизи садов и виноградников. На пунктах организуют сушильные площадки, хорошо утрамбованные и освещенные солнцем. Сверху площадки покрывают глиносаманным раствором или еще лучше 5—7 см слоем бетона. Площадки с бетонным покрытием служат несколько десятков лет, в то время как сушильные площадки с утрамбованным грунтом требуется смазывать ежегодно глино-саманным раствором.

Размеры сушильной площадки зависят от вида сырья, подвергающегося сушке, его количества, удельной нагрузки на 1 м2 полезной сушильной площади и метеорологических условий. В районах с высокой температурой и низкой относительной влажностью требуется меньшая площадь, чем там, где преобладают более высокая относительная влажность воздуха и более низкие температуры. В среднем на 1 м1 сушильной площади размещают: яблоки, нарезанные кружочками,—3— 5 кг, груши — целыми плодами — 14—16 кг, груши, нарезанные половинками или четвертинками,— 10—12 кг, сливы— 14—16 кг, вишни и черешни—8—10 да, абрикосы и персики — половинками —6—8 кг, абрикосы — целыми плодами — 10—12 кг, виноград —12—14 кг.

Важное значение для определения размера сушильной площадки имеет и период сушки сырья. Так, например, одинаковое количество винограда в условиях Самаркандской области в августе высушивается за 4— 5, в сентябре за 8—10 дней.

В среднем продолжительность сушки плодов и винограда в днях составляет: яблок, нарезанных кружочками, — 4—8, абрикосов—половинками—4—7, абрикосов — целыми плодами — 8— 15, персиков—половинками —7—12, груш — половинками или четвертинками — 8—20, слив, обработанных в щелочных растворах,—10—15, необработанных—до 30 дней, вишни—7—13, винограда — без какой-либо обработки — 20 — 25, обработанного в кипящих щелочных растворах—5—8.

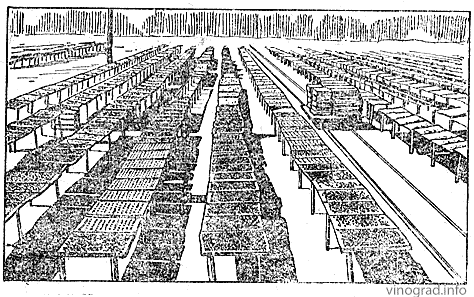

Размещать стеллажи на площадках рекомендуется с востока на запад, а подносы с сырьем устанавливать на них в наклонном положении в нижнюю сторону (рис. 5). Между стеллажами натягивают проволоку или прикрепляют рейки, служащие опорой для подносов. Между каждой парой стеллажей устраивают проходы шириной не менее 0,8 м, а при механизации транспортировки подносов к месту укладки с помощью электрокара — 1,5 м.

Рис. 5. Сушильная площадка.

На площадке устраивают навес для приема, временного хранения, сортировки, резки, укладки сырья на сушильные подносы, навес для теневой сушки винограда, хауз с отстойником для воды. Сушильные пункты оборудуют столами для сортировки и резки плодов, весами для взвешивания продукции, бочками, эмалированными ваннами для мойки, котлами для обварки. На сушильной площадке устраивают камеры для окуривания плодов и винограда и склады для временного хранения сушеной продукции. Из подсобных материалов пункт обеспечивается ведрами, корзинами для обварки, ножами, скамейками, а также топливом, серой для окуривания или готовым сернистым ангидридом в стальных баллонах и др. Сушку плодов и винограда производят только на сушильных подносах (рис. 6).

Рис. 6. Подносы для воздушно-солнечной сушки плодов и винограда.

Такие подносы изготовляются из дощечек. Наиболее удобны размером 60X 90 см с двумя рейками по краям высотой 5 еж, которые служат опорой при установке подносов в штабеля. Во время установки в штабеля для увеличения вентиляции между подносами на концах нижних реек прикрепляют дощечки-подкладки шириной 4 с.лц длиной—10 см, высотой—4 см. Емкость такого подноса для винограда составляет 5—6 кг. Самаркандским филиалом НИИСВиВ им. акад. Р. Р. Шредера (А. В. Нацвин) были проведены опыты по сушке сырья на полиэтиленовых пленках. Испытания показали, что полиэтиленовая пленка может вполне заменить деревянные подносы. Они облегчают уход за сырьем в процессе сушки, продукция при этом получается высокого качества. В случае дождливой погоды пленку с сырьем заворачивают в рулоны, чтобы опа не подвергалась воздействию атмосферных осадков.

На сушильном пункте выделяют площадку для окуривания плодов и винограда сернистым ангидридом. Для этого служат ящики, либо стационарные камеры для окуривания. Обычно ящик для окуривания делают из фанеры длиной 105—110 см, шириной 105—100 см и высотой 95—100 еж. Под таким ящиком вмещается 12—14 шт. сушильных подносов. Стационарные окуривательные камеры, как правило, состоят из двух отделений длиной 3,5 м, шириной 3,5 ж, высотой до 2,5 м каждое. Объем камеры — 27—30 ж3.

Для обварки плодов и винограда в щелочных растворах служат огневые печи с вмазанными в них чугунными котлами емкостью 300—400 л каждый. При этом в работе находится поочередно один из двух котлов. Такие печи обычно расходуют очень много топлива: дров, угля, хвороста. Самаркандским филиалом НИИСВиВ им. акад. Р. Р. Шредера предложена наиболее экономически целесообразная печь с принудительным дутьем, которая в работе не требует качественного топлива, а может работать даже на угольной пыли.

В среднем для обработки 100 т плодов или винограда сушильный пункт должен иметь:

сушильную площадку—0,6 га\

5—6 тыс. деревянных подносов (60X90 еж);

10—12 окуривательных ящиков (100X110X100 см) или камеру для окуривания емкостью 27—30 ж3 (3,5X 3,5X2,5 м);

две печи для обварки с котлами емкостью 300—400 л; пять-шесть столов для сортировки, резки или 2—3 ленточных конвейера с приставными столиками длиной 10—12 ж;

соду каустическую—200—250 кг;

серу черенковую или комковую—150—180 кг.

Существенным недостатком сушильных пунктов до сих пор является слабая материально-техническая база сушильного производства в садово-виноградных хозяйствах Узбекистана.

Подготовка сырья к сушке (сортировка, мойка, резка, очистка, бланшировка и др.) осуществляется либо вручную, либо на устаревшем кустарном оборудовании. Поэтому производство сушеной плодово-виноградной продукции требует больших затрат ручного труда и много времени. Многие сушильные хозяйства, стремясь в силу этого сократить затраты ручного труда, порой не соблюдают элементарных условий и требований технологии сушки. Все это приводит к выпуску сушеной продукции пониженного качества.

В связи с этим Самаркандским филиалом НИИСВиВ им. акад. Р. Р. Шредера разработана схема поточно-механизированного сушильного пункта для сушки плодов и винограда, а проектным институтом «Средазгипропищепром» разработан проект механизированного сушильного пункта (рис. 7). Сушильный пункт предусматривает комбинированную сушку, то есть естественную и искусственную.

Основные процессы подготовки сырья к сушке: мойка, бланшировка, очистка, резка, сортировка — здесь механизированы различного рода современным технологическим оборудованием.

Строительство первого опытного механизированного пункта будет осуществлено в совхозе Булунгур II Самаркандской области. Механизированные сушильные пункты улучшат качество сушеной плодово-виноградной продукции и резко сократят затраты ручного труда на ее производство.

Рис. 7. Поточно-механизированный сушильный пункт (схема):

1 — вентиляторные моечные машины; 2 — ленточные транспортеры; 3 — элеваторы для подачи сырья на сортировку; 4 — машины для сортировки плодов; 5 — непрерывно действующий бланширователь; 6 — инспекционный транспортер; 7 — машина для резки плодов; 8 — элеваторы для подачи сырья на сульфитацию; 9 — непрерывно действующие сульфитаторы; 10 — транспортер для подачи сырья на солнечную сушку; 11 — пароконвейерные сушилки ПСК-9Э; 12 — транспортер для сушеной продукции; 13 — элеватор для подачи сушеной продукции на отпотевание; 14 — лари для отпотевания.