Первые фильтры, в которых использовали эти фильтрующие материалы, нуждались в приготовлении фильтрующих слоев на месте с помощью порошков из смеси целлюлозы и асбеста. С тех пор производство предварительно изготовляемых фильтрующих пластин получило широкое распространение, и на каждом предприятии такого рода изготовляли различные пластины, пригодные для всех случаев практики. Среди опубликованных работ, посвященных фильтрованию на пластинах, можно назвать работы Гайсс (1961, 1963), Нерадт (1970, 1973).

Изготовление пластин.

Принцип изготовления целлюлозно-асбестовых пластин заключается в следующем. После операций измельчения, сортировки, промывки, сушки, о которых говорилось выше, сырье (целлюлозу, асбест и иногда диатомит) в виде суспензии в воде в различных соотношениях смешивают для образования слоев с различной пористостью. Полученную смесь сливают на широкую транспортерную ленту в виде грохота, на котором производится поточная дозировка сырьевых материалов. Вода проходит через сито и свободно стекает сначала под действием силы тяжести, затем в результате всасывающей вентиляции. По мере продвижения грохота и удаления воды слой, осушенный вследствие вибрации, становится все более и более когерентным и переходит в нагретую секцию, где он сушится. Затем полученную ленту режут на куски нужных размеров. Пластины, еще теплые, маркируют соответственно их пористости. Дополнительная обработка позволяет увеличить поверхность выходной стороны пластины благодаря специальной обработке, обеспечивающей отвердевание, что препятствует высвобождению волокон. Таким способом вырабатывают фильтрующие пластины, толщина которых колеблется от 2 до 6 мм.

Благодаря правильному подбору сырья, требуемого соотношения элементов смеси, большей или меньшей толщине пластин изготовляют большое разнообразие пластин, обеспечивающих решение всех проблем фильтрации самых различных жидкостей.

Автоматизация производства обеспечивает лучшую гомогенность фильтрованных пластин, а также хорошую стандартизацию их характеристик, контроль качества на различных этапах их приготовления. Этот контроль сводится к измерению двух параметров, которые характеризуют основные показатели фильтровальных пластин: скорость прохождения эталонной жидкости под известным давлением, которая дает пропускную способность пластины, и эффективность осветления применительно к раствору с известной мутностью. Осветляющий эффект пластины, который называют также эффектом задержания или эффективностью фильтрации, устанавливают путем одинаковых тестов. Можно использовать водную дисперсию хорошо определенных частиц или же стандартное вино, содержащее во взвешенном состоянии достаточно хорошо калиброванные частицы в виде дрожжей или бактерий. Эффективность фильтрации зависит от фильтрующего слоя, структура и уплотнение которого обусловлены степенью обработки волокон, так же как и количеством асбеста.

Пропускную способность фильтра, или скорость фильтрации для данного момента, можно определять как количество жидкости, проходящее через единицу площади в единицу времени. Пропускная способность фильтра, обычно выражаемая в л/(м2-ч), зависит в основном от давления фильтрации, от разности давлений между двумя сторонами пластины. При малых скоростях фильтрации и легком помутнении пропускную способность считают почти пропорциональной давлению, однако при давлении выше определенного уровня она может быть меньше теоретического значения вследствие уплотнения структуры пластины. Скорость фильтрации зависит также от вязкости фильтруемой жидкости (почти обратно пропорциональна вязкости). Вина, обычно имеющие вязкость, более чем в два раза превышающую вязкость воды, проходят через фильтровальную пластину в два раза медленнее.

Общая пропускная способность фильтра, которая уже была определена выше, показывает количество фильтрата, который можно получить до наступления забивания пластин. Ее выражают в литрах на квадратный метр, уточняя общую продолжительность функционирования фильтра в часах. Длительность цикла зависит от факторов, перечисленных в связи с определением пропускной способности и эффективности осветления. Другим фактором является давление фильтрации.

Аппаратура для лабораторных испытаний.

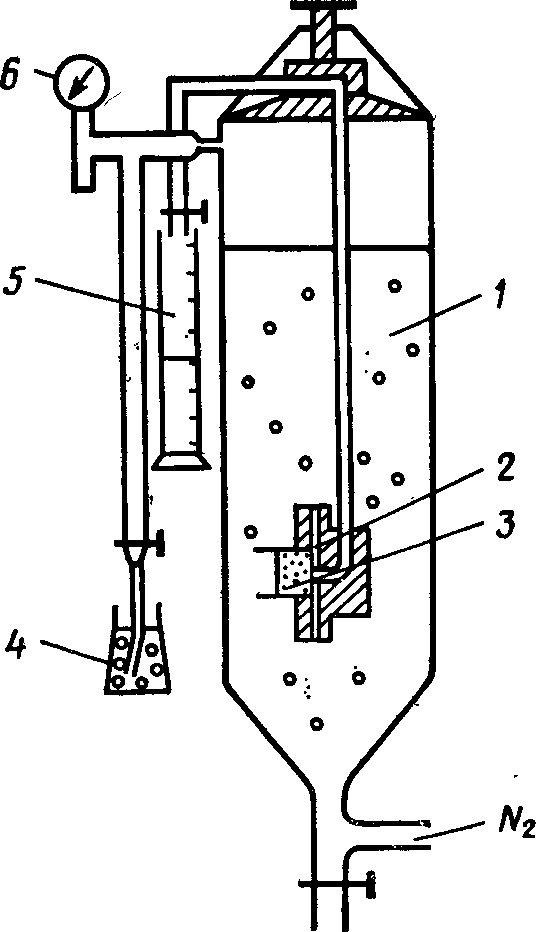

Для измерения пропускной способности фильтров применяется оборудование для лабораторных испытаний, которое показано на рис. 6.17 и 6.18. Используемые для фильтрования поверхности изменяются в зависимости от конструкции аппарата от 12 до 21 см2. Они разрезаются специальным резаком на фильтрующие пластины.

На этом же оборудовании можно проводить измерения в расчете на 1 см2 или фильтровать довольно значительные объемы вина (примерно 300 см3). Внутри колокола, образующего резервуар, поддерживают постоянное давление, например с помощью баллона с азотом, снабженного необходимыми редукционными клапанами. При этом можно последовательно соединять определенное число мелких фильтров для сравнений при одном и том же давлении. Резервуар (бомба Филиппа) (см. рис. 6.18), выдерживающий давление до 7 бар, особенно подходит для исследования фильтрации на диатомитах. Фильтрующая подложка дает полезную поверхность 4 см2 и позволяет испытывать 15 г образца диатомита. В этих лабораторных опытах прозрачность фильтрованных вин определяют нефелометром.

Рис. 6.17. Схема аппарата (с резервуаром вместимостью 5 л) фильтрации с помощью целлюлозно-асбестовых пластин:

1 — резервуар вместимостью 5 л; 2 — манометр; 3 — отверстие для подачи азота под давлением; 4 — кран для очистки; 5 — отверстие для наполнения резервуара; 6 — запорный край; 7 — подложка фильтрованной пластины; 8 — фильтровальная пластина.

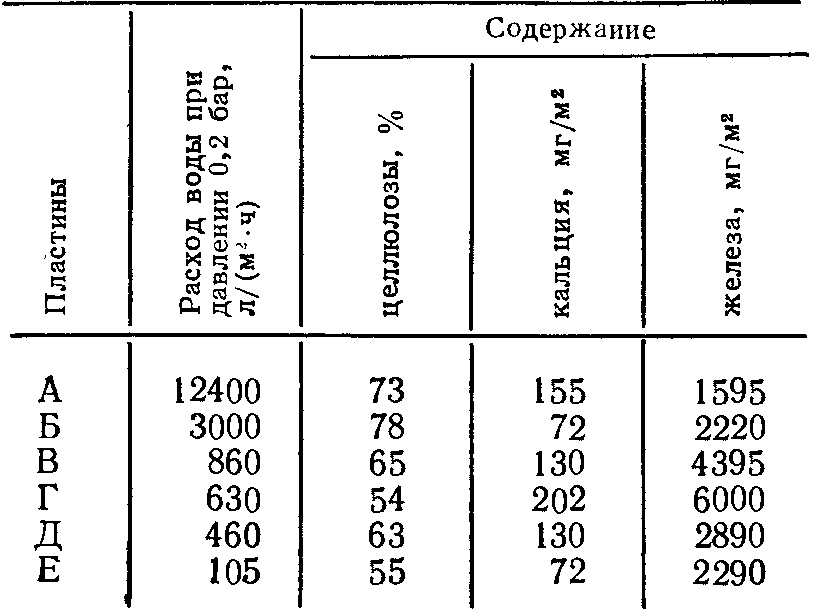

Другой важный пункт касается содержания ионных примесей, выделенных фильтрующими продуктами и способных вызвать помутнение в винах. Например, обычные пластины содержат от 50 до 1300 мг/м2 кальция, от 1080 до 6250 мг/м2 железа (табл. 6.4). Фактически очень малая фракция этих примесей растворима в первом вине, которое проходит через фильтр (Серрано и Гимберто, 1976).

Таблица 6.4

Состав фильтрующих пластин различной пористости

Рис. 6.18. Схема аппарата с резервуаром вместимостью 4 л для фильтрации на диатомите: 1 — резервуар для смешивания вина с диатомитом, 2 — сетка из нержавеющей стали; 3 — слой диатомита и осадок после фильтрования; 4 — барботер (распылитель); 5 — рекуперации и измерения объема фильтрата; 6 — манометр.

Характеристики фильтрующих пластин.

Как правило, предприятия-изготовители классифицируют фильтрующие пластины на три категории: осветляющие, большой пропускной способности, стерилизующие.

Некоторые осветляющие пластины бывают рыхлыми и толстыми (от 3 до 5 мм толщиной). Грубая структура таких пластин обеспечивает им большую емкость для отложения частиц мути. Эти пластины применяют для фильтрования вязких жидкостей при низких давлениях. Они закупориваются медленно. Известны легкие осветляющие пластины, меньшей толщины, более устойчивые, работающие при высоких давлениях, используемые иногда как поддержки для других фильтровальных материалов. Обычные осветляющие пластины (толщиной от 3 до 4 мм) могут иметь различную пористость, обозначаемую цифрами от 0 до 10. Эти показатели указывают не только на различия в процентном содержании целлюлозы и асбеста, но и на вид обработки. Уплотнение волокон и их ориентация играют большую роль. В табл. 6.4 дан состав фильтровальных пластин одной и той же партии изготовления, но с различной пропускной способностью. Как было сказано, номера пластин не означают определенное процентное содержание асбеста.

Таблица 6.5

Пропускная способность фильтровальных пластин, изготовленных на различных предприятиях (циклы фильтрации 2 ч, давление 0,2 бар)

Пластины большой пропускной способности обычно бывают толстыми. Они работают по принципу действия в глубине. Эти пластины часто содержат диатомиты, которые размягчают структуру и увеличивают внутреннюю поверхность фильтрующего слоя, обладают повышенной пропускной способностью, мало подвержены забиванию, хорошо задерживают взвешенные частицы. Их применяют для первого фильтрования вин, богатых коллоидами. Такие пластины подготавливают вино к прохождению через осветляющие пластины.

Стерилизующие пластины содержат большое количество асбеста. Они бывают различной пористости. Наиболее плотные предназначены для фармацевтических жидкостей и не используются в виноделии.

Таблица 6.6

Показатель мутности и число дрожжевых клеток белого сухого вина, осветленного на фильтрующих пластинах различных фирм

В табл. 6.5 и 6.6 приведены сравнительные характеристики пластин различных фирм. Пропускные способности, измеренные на соленой воде, показывают пористость пластин. Часто констатируют большие расхождения в пропускной способности в зависимости от марки, достигающие удвоенных значений. Следовательно, при одинаковом номере пластины разных марок не обязательно будут взаимозаменяемыми.

Эффективность фильтрации на этих пластинах также неодинакова (в зависимости от марки). Вовсе не обязательно, чтобы пластины с наименьшей пропускной способностью давали лучшую прозрачность и лучше задерживали дрожжи. Осветляющее действие обусловлено не только величиной каналов, но в еще большей степени природой волокон и качеством поверхности пластин.

Пластины с градиентом пористости.

Для повышения пропускной способности фильтрующих пластин и предупреждения их забивания рекомендуется проводить фильтрацию в два этапа: предварительная очистка на пластинах грубой фильтрации, имеющих пористую структуру, которые задерживают основную массу частиц, и повторная, более тонкая, фильтрация вина, при которой фильтры забиваются в меньшей степени. Предварительное и повторное фильтрование можно проводить на одном и том же аппарате благодаря реверсивным камерам. При одинаковых фильтрующих поверхностях пластин двойное фильтрование позволяет в некоторых случаях получать в два-три раза большее количество фильтрата.

Скаццола (1964) предложил способ изготовления фильтровальных пластин, негомогенных в их глубине и обладающих неоспоримыми преимуществами. Верхние части пластин более пористы и в них осуществляется главным образом абсорбция; нижние части более плотные и в них происходит процеживание. При использовании таких пластин результаты фильтрования более высокие как в количественном, так и в качественном отношении. Задержанные частицы проникают внутрь пластины и не образуют поверхностной пленки, закрывающей фильтр. Их пропускная способность в два или три раза превосходит пропускную способность обычных пластин, изготовленных из таких же материалов.