Купаж.

Начинают с подбора компонентов, пробного купажа и расчета, заканчивают производственным купажом.

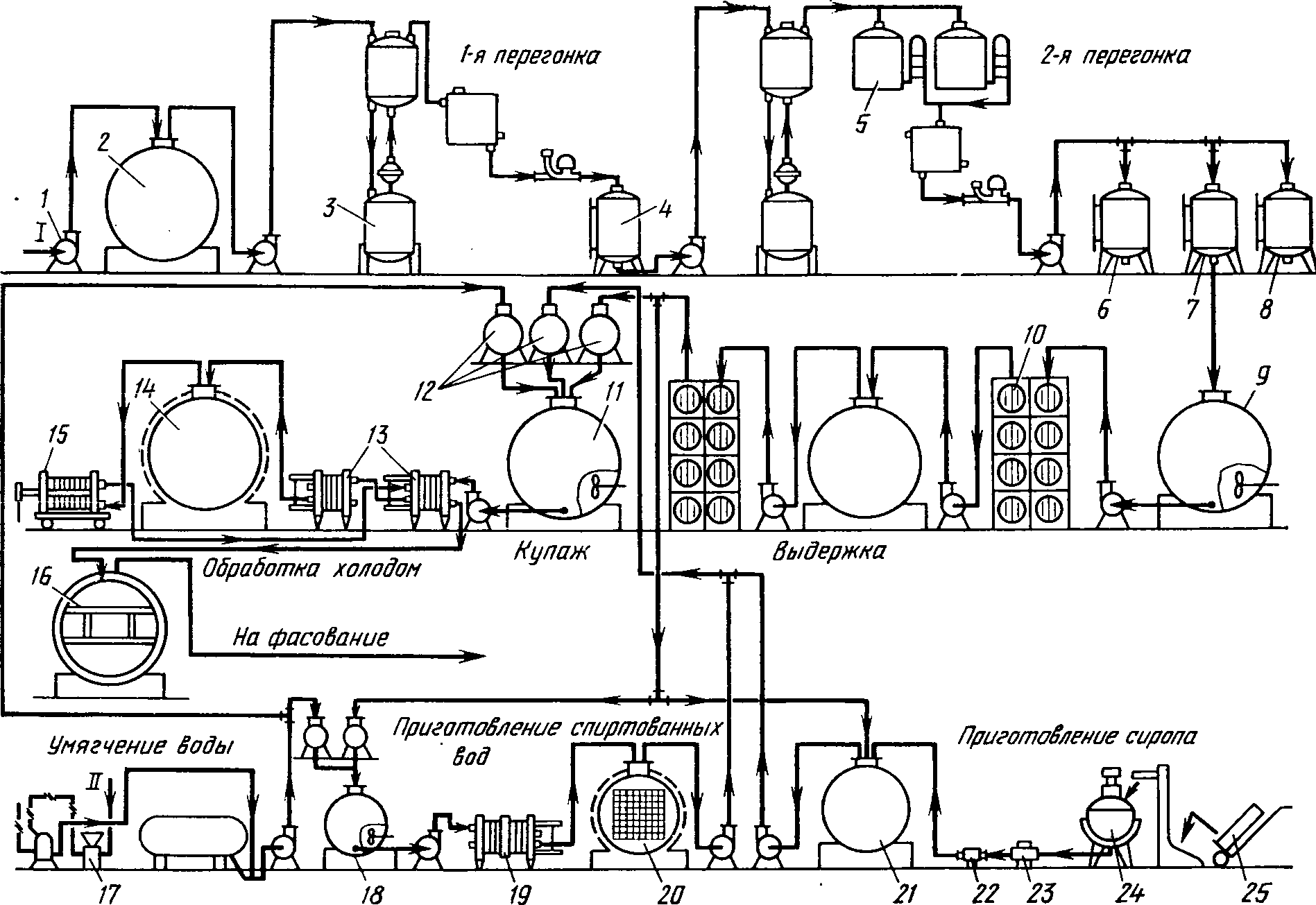

Компоненты купажа. Коньяки вырабатывают из выдержанных коньячных спиртов (фон купажа) и предварительно приготовленных для дозирования материалов (разбавителей). Последние добавляют с различными целями: умягченную воду, спиртованные и душистые воды — как разбавители для снижения крепости спиртов, достижения аромата и слаженности вкуса; сахарный колер — для получения желаемой окраски; сахарный сироп — для придания мягкости во вкусе благодаря остаточному сахару. Кроме того, с помощью разбавителей крепость коньячных спиртов снижают с 60 (после 12 лет выдержки) до 40-45% об. От их качества во многом зависят качество и сложение будущего коньяка. Растворители приготовляют заблаговременно, так как у большинства из них предусмотрена продолжительная выдержка (рис. 40).

Умягченная вода.

Готовят из питьевой воды обессоливанием (дистилляцией или очисткой ионообменными смолами) до жесткости 0,36 мг-экв/л. Разрешают использовать естественную воду из дефлегматоров жесткостью не более 1 мг-экв/л. Воду// дозируют в купаж согласно технологическому расчету. Кроме того, она идет на приготовление спиртованных вод, сахарного сиропа и колера. Обессоливание заключается в последовательном прохождении воды через катионитовый и анионитовый фильтры ионообменника 17. Производительность установки за один рабочий цикл — 4000 дал. Регенерацию катионита проводят 5%-м раствором технической соляной кислоты, анионита— 2%-м раствором едкого натрия. Расход реагентов на один цикл (кг): соляной кислоты — 170, едкого натрия — 60.

Спиртованные воды (крепость 20... 25% об.).

Вырабатывают из коньячных спиртов среднего возраста для данной марки коньяков. В резервуаре-смесителе 18 спирт разбавляют умягченной водой, выдерживают 60...70 сут в бочках или резервуарах 20 с дубовой клепкой при температуре 35...40 °C. В купаж ординарных и марочных коньяков при необходимости вводят спиртованные воды (до 10% от безводного спирта купажа).

Душистые воды.

Получают при фракционной перегонке спирта-сырца в аппаратах 3 тарантского типа к концу процесса, когда отбирают хвостовую фракцию (крепость погона менее 25% об.). Их выдерживают около 70 сут в новых обработанных бочках или цистернах на клепке при температуре 35...40°C. Расход душистых вод определяют пробным купажом.

Сахарный сироп.

Добавляют в основном в коньяки из молодых спиртов, в которых не успел произойти гидролиз гемицеллюлозы. Вкус марочных коньяков слаженный, и сиропа в них добавляют меньше. Как правило, содержание сахара в марочных коньяках составляет 0,7...1%, в ординарных — 1,5...2%.

Сироп готовят из свекловичного сахара в реакторе 24. В него заливают умягченную воду, включают обогрев и перемешивающее устройство, засыпают сахар из расчета 10 кг на 5 л воды. Продолжительность варки 20...25 мин. Пену рекомендуется снимать. Для ускорения инверсии сахарозы и избежания засахаривания в готовый сироп добавляют лимонную кислоту (330 г на 100 л).

Расход сахара Хс (кг) на сироп определяют по формуле

![]()

где Vc — объем сиропа, дал; Кс — содержание сахара (инвертного в сиропе), %; 10 — коэффициент перевода дкл в литры; 0,95 — коэффициент перевода инвертного сахара в сахарозу; 0,98 — коэффициент потери (2%) при варке сиропа; 99,75 — стандартная чистота (сахароза в песке).

Рис. 40. Схема производства марочного коньяка:

1 — насос; 2, 9 — эгализажный резервуар; 3 — аппарат тарантского типа; 4 — резервуар для спирта-сырца; 5 — подогреватель с дубовыми кубиками; 6, 8 — приемники головной и хвостовой фракции; 7 — резервуар для коньячного спирта; 10 — бочки; 11 — резервуар для купажа коньяка; 12 — дозаторы купажных компонентов; 13 — пластинчатые охладители; 14 — терморезервуар; 15 — фильтр-пресс; 16 — бут для отдыха; 17 — ионообменник; 18 — резервуар-смеситель; 19 — теплообменник; 20 — резервуар с дубовой клепкой; 21 — резервуар для выдержки сиропа; 22 — коловратный насос; 23 — фильтр-ловушка; 24 — эмалированный реактор; 25 — тележка для сахара; I — вино; II — вода.

При упрощении формулы получают:

![]() где Vo — общее количество сахара, заданного с сиропом,

где Vo — общее количество сахара, заданного с сиропом,![]() 10,3 — коэффициент, учитывающий вышеуказанные значения.

10,3 — коэффициент, учитывающий вышеуказанные значения.

Колер.

Получают из сахара-песка термической карамелизацией. Спирты после десяти лет выдержки приобретают достаточно интенсивный цвет, поэтому марочные коньяки готовят без добавления колера. Под действием высокой температуры сахар частично дегидратирует (с последующими реакциями конденсации) до образования карамелена (С36Н50О25). Это вещество темно-вишневого цвета служит пигментом для окраски коньяков.

Варят колер в медных котлах, луженных оловом и оснащенных мешалками, регулятором температуры, электрическим обогревом. В котлы засыпают необходимое количество сахара (с учетом вспучивания массы), добавляют воду (1 ...2%) и нагревают при включенной мешалке. Сахар плавится, при температуре 160 °C начинаются реакции дегидратации и конденсации. Масса вспучивается, приобретает золотистый, затем вишневый цвет. Температура варки не должна превышать 190 °C. В противном случае колер может вызвать помутнение коньяков или придать им посторонние привкусы. Нагрев постепенно замедляют. После того как пена приобретет темно-вишневый цвет и станет воздушной, а тонкие нити колера, опущенные в холодную воду, — ломкими, нагрев прекращают, пена опускается. Когда масса охладится до температуры 60 ... 70 °C, в котел при непрерывном перемешивании добавляют горячую воду (0,055 дал на 1 кг сахара), чтобы получить водный раствор плотностью 1,34 и с остаточным сахаром 30... 40%. Колер спиртуют до 25... 30% об. пятилетним коньячным спиртом и хранят в эмалированных резервуарах не менее года. Расход обычного колера составляет 2...4 дал на 1000 дал купажа, спиртованного — несколько больше.

Расход сахара для колера Хк (кг) рассчитывают по формуле ![]() где Vк—объем колера, дал; 0,045 — выход колера из 1 кг сахара до добавления воды, дал; а — количество воды, добавленной к 1 кг сахара, дал.

где Vк—объем колера, дал; 0,045 — выход колера из 1 кг сахара до добавления воды, дал; а — количество воды, добавленной к 1 кг сахара, дал.

Технологический процесс начинают с подбора компонентов пробного купажа и расчета. Коньяки трех, четырех и пяти звездочек готовят из спиртов, выдержанных соответственно не менее трех, четырех и пяти лет; марочные — не менее шести лет; группы КС — из спиртов, выдержанных не менее семи лет. Рекомендуется использовать часть предыдущих купажей готовых коньяков соответствующей марки.

Сначала в резервуар 11 закачивают отобранные коньячные спирты, затем при включенных мешалках при помощи дозаторов 12 добавляют остальные компоненты в порядке возрастания плотности: разбавители, сахарный сироп и колер. Они лучше ассимилируют при постепенном введении небольшими дозами в три-пять приемов за два-три дня. После корректирования смеси длительным перемешиванием достигают полной ассимиляции компонентов. При производстве купажей коньяков проводят технологические расчеты, их проверяют одновременно с заполнением специальной формы.

Стабилизация.

Коньяк проверяют на розливостойкость, уточняют необходимость его обработки. Купажи с неприятной грубостью или опалом оклеивают желатином либо рыбьим клеем яичным белком, иногда деметаллизаторами (согласно пробной оклейке). После выдержки на клею (10... 15 сут) коньяк фильтруют.

Особенно важно не допускать высокого содержания кальция (5 мг/дм3). Он образует с пектином, кислотами, производными древесины белый осадок. Источниками кальция могут быть фильтр-картон и плохо умягченная вода.

Молодые коньячные спирты и коньяки деметаллизируют ортофосфорной кислотой. Она совершенно безвредна, легко дозируется (на 1 мг железа требуется 1,76 мг кислоты). Для обработки готовят 1%-й раствор, разбавляют его коньячным спиртом в соотношении 1 : 10 и вводят в спирт, энергично перемешивая. Спустя 10... 12 сут спирт снимают с осадка. Оклейка не всегда гарантирует стабильность коньяков и может вызвать потерю окраски и аромата.

Часто купажи обрабатывают холодом, что не снижает органолептические свойства коньяков, сохраняет естественную окраску и стабилизирует их от помутнений благодаря удалению избытка полифенольных веществ. Обработку холодом проводят 5...9 сут при температуре —10...—12°С, фильтрацию — при температуре не выше —5 °C. На выходе из фильтр-пресса 15 температура коньяка не должна превышать —3 °C.

Выдержка.

С момента купажирования начинается выдержка, или отдых, коньяка. Она восстанавливает нарушенное купажом равновесие, улучшает его качество. Во время выдержки коньяка в дубовых бутах 16 ускоряются ферментативные реакции окисления. Продолжительность отдыха ординарных коньяков — не менее 3 мес, марочных коньяков группы КВ — не менее 6 мес, группы КВВК и КС — не менее года со дня купажирования.

Коньяки, предназначенные для розлива на других заводах, отгружают в изотермических эмалированных вагонах-цистернах или в дубовых бочках вместимостью до 60 дал. Допускают транспортирование в автоцистернах со специальными покрытиями (не более 1 сут). Средние пробы отбирают из трех слоев непосредственно после налива коньяка в вагон-цистерну, из бочек — не менее чем через 4 сут после их заполнения. Перед розливом для перевозки проводят дополнительный отдых коньяка — не менее 10 сут.

Анализ готовых коньяков проводят согласно действующим стандартам. На готовую продукцию выдают сертификат с данными химического состава и органолептическими показателями. Для коньяков в бутылках допускают следующие отклонения от кондиций: спирта ±0,2% об., сахара ±2 г/дм3. Коньяки разливают по объему в бутылки типа III (вместимостью 0,5 и 0,25л), а также в сувенирные.

Вопросы и задания для самоконтроля. 1. Перечислите требования к винограду коньячных сортов. 2. Какова роль дрожжей при перегонке коньячных виноматериалов? 3. Зачем при перегонке возвращают флегму? 4. Дайте сравнительную оценку технологических схем перегонки виноматериалов на коньячный спирт. 5. Как ускоряют созревание коньячных спиртов? 6. Назовите виды помутнения коньяков и способы их стабилизации.