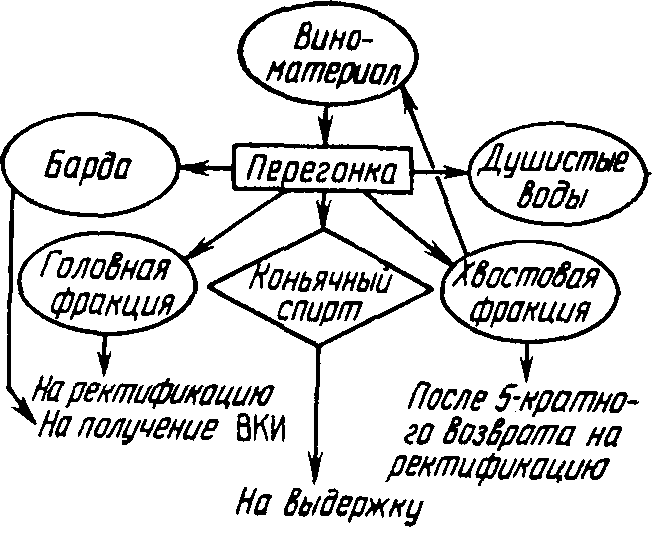

Перегонка — сложный физико-химический процесс, при котором разделяемая жидкая смесь нагревается до кипения, а образующийся пар отбирается и конденсируется. В результате получают жидкость (дистиллят), отличающуюся по составу от первоначальной смеси. Коньячный спирт включает этиловый спирт и прочие летучие компоненты: альдегиды, высшие спирты, эфиры, ацетали, кислоты и др. Различают простую перегонку и ректификацию.

Простая перегонка.

Из смеси легколетучих веществ частично выделяют нелетучие или труднолетучие примеси. Получают спирт-сырец крепостью 23...32% об.

Ректификация.

Представляет собой перегонку с более полным разделением смесей летучих веществ. Сопровождается взаимодействием поднимающихся паров со стекающей навстречу им жидкой конденсированной фракцией — флегмой, что ведет к укреплению дистиллята. В колонных аппаратах происходит как бы многократно повторяемая простая перегонка, позволяющая получать из раствора слабой концентрации обогащенный дистиллят (спирт) в достаточно чистом виде.

При перегонке содержание летучего компонента в парах зависит от концентрации его в жидкости. Упругость паров спирта при любой температуре значительно превышает упругость паров воды, то есть содержание спирта в парах больше, чем в испаряемой жидкости. На температуру кипения смесей спирта и воды влияет их количественное соотношение. Так как температура кипения воды 100 °C, чистого этилового спирта 78,3 °C, то по мере снижения крепости в процессе перегонки температура кипения последнего повышается и к концу операции доходит до 100 °C.

По достижении крепости 97,2% об. наступает фазовое равновесие: состав паров одинаков с составом жидкости. В кубовых аппаратах с шаровым дефлегматором (простая перегонка) укрепление погона незначительно. Перегонкой в колонных аппаратах преследуют цель повысить концентрацию спирта в парах, следовательно, и крепость дистиллята. Этого достигают возвращением из дефлегматора в куб флегмы. Часть дистиллята более высокой крепости направляют в холодильник. Там его собирают в виде конденсата.

Отношение содержания спирта Yа (или примеси Yп) в парах к количеству спирта Yа (или примеси Yп) в жидкости называют коэффициентом испарения Ки. В момент установления равновесия для спирта Ки.a=Yа/Ха=1; для примеси Ки.п=Yп/Хп. Величины Ки некоторых летучих веществ можно найти в таблицах Ю. Е. Фалькович и Е. Л. Мнджояна. Например, при содержании спирта в вине 10% об. уксусного альдегида равен 20,7; высших спиртов — 12,5; ацеталя — 18; фурфурола — 6,8; метилового спирта — 2,64; уксусной кислоты — 0,19 и т.д.

Коэффициентом ректификации Кр называют отношение коэффициента испарения примеси к коэффициенту испарения этилового спирта: Кр= Ки.п/Ки.а. Когда в дистилляте примесей больше, чем в перегоняемой жидкости, Кр>1. Это значит, что летучие компоненты испаряются быстрее, чем этиловый спирт, и переходят с головной фракцией. Наоборот, если КР<1, то в дистилляте примесей меньше, чем в перегоняемой смеси, так как по сравнению с этиловым спиртом они испаряются медленнее. В данном случае примеси переходят с хвостовыми фракциями (в конце перегонки).

Различают две группы летучих примесей: одни переходят из виноматериала в дистиллят без изменений, другие снова образуются в кубе при нагревании вина в процессе перегонки. Длительное (16...18 ч) нагревание при двукратной перегонке способствует образованию альдегидов, эфиров, ацеталей и фурфурола. На образование новых веществ при нагревании вина во время перегонки влияют состав виноматериала, продолжительность процесса и материал куба. Наиболее эффективны медные кубы, поскольку ионы меди катализируют некоторые химические реакции при выдержке спиртов. Перегонку проводят периодическим и непрерывным способами.

Периодическая перегонка.

Применяют аппараты УПКС двукратной перегонки (шарантского типа). Существуют две схемы.

Схема № 1. Согласно схеме (рис. 34, а) коньячный спирт получают в результате трех перегонок. При первой (простой) из виноматериала получают спирт-сырец крепостью 23...32% об. (25...33% от объема виноматериала) и коньячную барду. После второй перегонки образуются три фракции: головная, средняя и хвостовая. Смесь головной и хвостовой фракций подают на третью перегонку. Головная и хвостовая фракции (вторичные) пригодны только для ректификации (на спирт-ректификат).

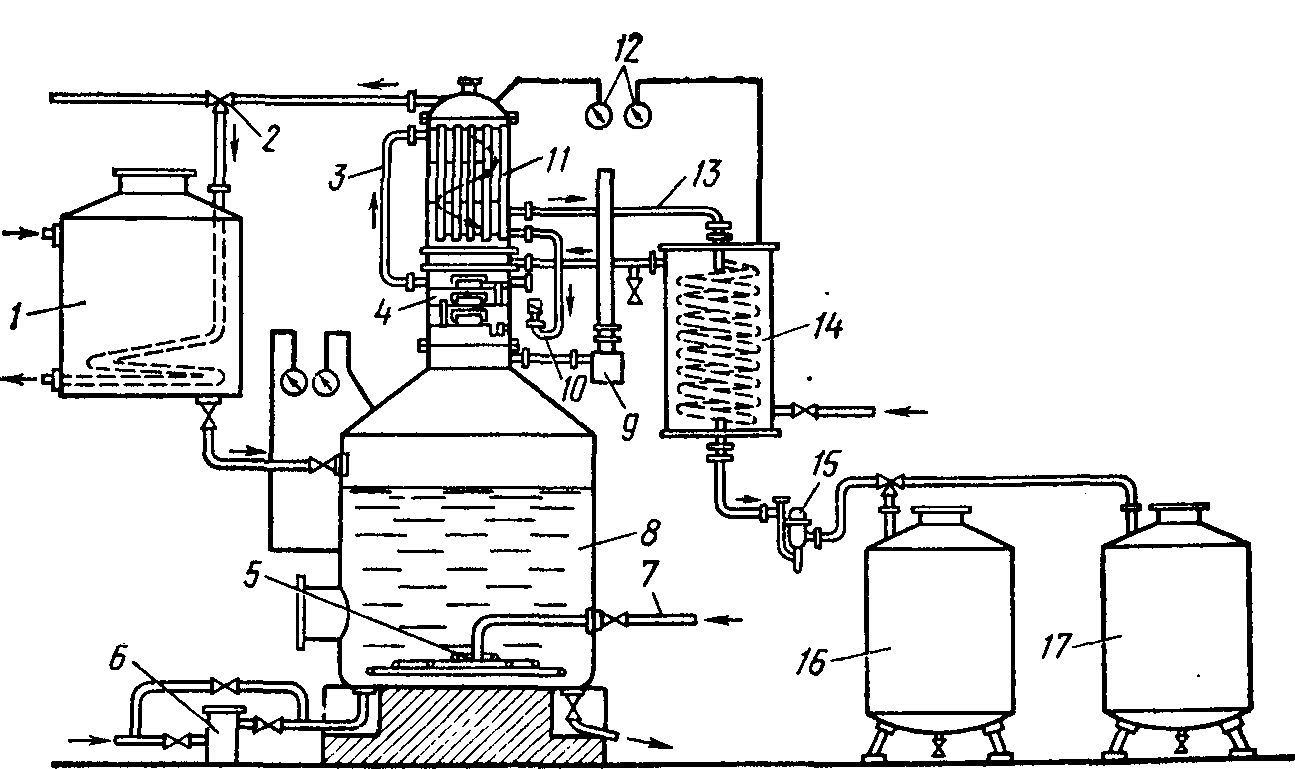

Перегонку на аппаратах УПКС шарантского типа начинают после промывки и испытания. Для этого перегонный куб 4 (рис. 35), подогреватель 2 и холодильник 8 заполняют водой, проверяя герметичность всех соединений. Дальнейшую проверку проводят в рабочем состоянии во время перегонки воды.

Рис. 34. Технологические схемы перегонки виноматериалов на коньячный спирт:

а — с трехкратной перегонкой; б — с возвратом хвостовой фракции в спирт-сырец.

Первая перегонка.

Нагретый в подогревателе виноматериал (60... 70 °C) через перепускной кран 5 направляют в перегонный куб с открытым воздушником 6, заполняя его на 80% объема. Далее кран и воздушник закрывают, через вентиль 3 в змеевик перегонного куба подают пар. Чтобы установить нормальную струю спирта в фонаре 9, за 30... 40 мин до появления дистиллята уменьшают подачу пара в куб и через вентиль 7 направляют воду в холодильник, регулируя подачу таким образом, чтобы температура дистиллята не превышала 17 °C. Продолжительность отбора спирта-сырца тонкой струей без пульсации — 6...8 ч. Перегонку заканчивают при нулевом показании спиртомера. Постепенно усиливают подачу пара в куб, снова нагревают вино в подогревателе для следующей навалки. После окончания перегонки закрывают вентили, открывают воздушник и через кран сливают барду на утилизацию. Спирт сырец из фонаря через контрольно-измерительный прибор 10 поступает в спиртоприемник 11.

Рис. 35. Схема аппарата УПКС (тарантского типа): 1 — напорный бак; 2 — подогреватель; 3, 7 — вентили; 4 — перегонный куб; 5 — кран; 6 — воздушник; 8 — холодильник; 9 — фонарь; 10 — контрольно-измерительный прибор; 11 — спиртоприемник.

Вторая перегонка.

Продолжительность процесса — 10...12 ч. Начинают его в той же последовательности, что и первый. При появлении дистиллята уменьшают подачу пара, достигая скорости струи спирта 0,3...0,4 л/мин. Головную фракцию отбирают в первые 15...30 мин в объеме 1...3% от содержания безводного спирта в навалке (в зависимости от состава спирта-сырца). Заканчивают отбор, когда спирт становится прозрачным, бесцветным, во вкусе меньше ощущается эфироальдегидный тон. Среднюю фракцию отбирают 1...8 ч со скоростью 0,7... 0,8 л/мин. Отбор прекращают при крепости спирта 50... 45% об.

Хвостовую фракцию отбирают, когда ощущаются перегонные (уваренные) тона. Ее пропускают более интенсивно (0,8...0,9 л/мин), увеличивая подачу пара в куб. В этот период отбором дистиллята средней крепостью 25% об. получают и душистые воды. Перегонку заканчивают при нулевом показании спиртомера. Лютерные воды (отработанную жидкость) из перегонного куба сливают в очистные сооружения. Полученный коньячный спирт можно закладывать на выдержку для коньяков возрастом не менее пяти лет. Головную и хвостовую фракции направляют на третью перегонку.

Третья перегонка (фракционированная).

Ведут в ускоренном режиме при более усиленной подаче пара, из-за чего продолжительность процесса составляет только 7...8 ч. На хвостовую фракцию переходят при крепости спирта 50...55% об. Вторично отделяют (% от объема смеси): головную фракцию — 2... 3, коньячный спирт второго сорта — 20...25 и хвостовую фракцию — 20...25. Головную и хвостовую фракции подают на ректификацию, оставшуюся в кубе лютерную воду сливают. Коньячный спирт второго сорта выдерживают с последующим применением в купажах ординарных коньяков. Первая схема не самая рациональная.

Рис. 36. Схема перегонки виноматериалов на коньячный спирт с возвратом хвостовой фракции в виноматериал.

Схема № 2. Для получения коньячных спиртов применяют как аппараты УПКС, так и аппараты КУ-500 прямой перегонки. Хвостовую фракцию, выделенную при предварительной перегонке, смешивают с перегоняемым спиртом-сырцом. После пятикратного возврата ее передают на ректификацию вместе с головной фракцией от первой перегонки. При получении коньячных спиртов возвратом хвостовых пагонов в виноматериале разбавляется кислота и повышается крепость (рис. 36). Это нежелательно, так как кислотность виноматериала влияет на процессы новообразований при перегонке, а повышение крепости перегоняемой среды ухудшает летучесть большинства примесей, спирты обедняются эфирами, высшими спиртами и др. В связи с этим во ВНИИВиВ «Магарач» используют схему, по которой хвостовые погоны возвращаются не в виноматериал, а в спирт-сырец.

Прямая периодическая перегонка. Проводят в аппаратах КУ-500 с дефлегмационными тарелками и укрепляющей колонной.

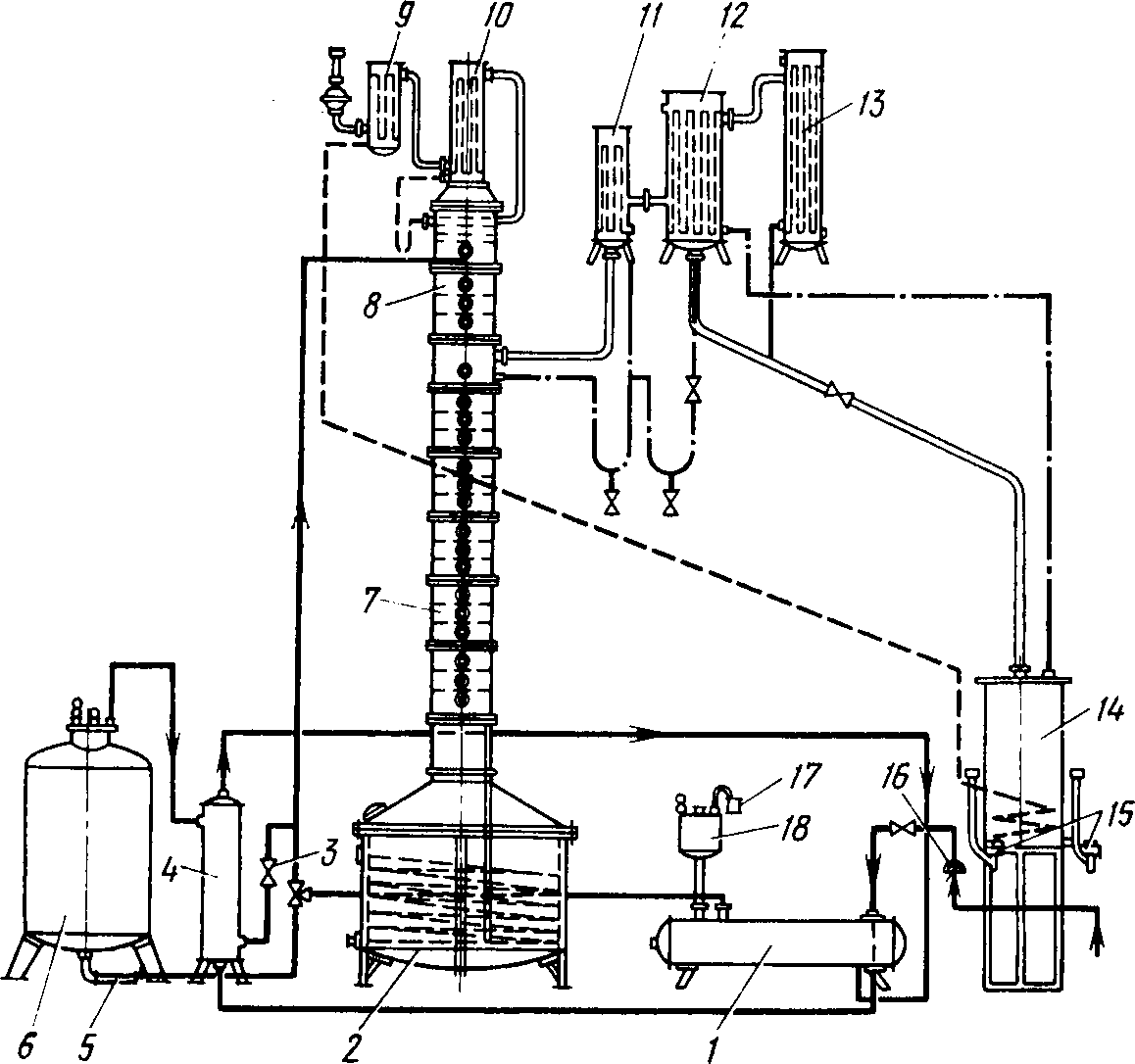

Перегонный аппарат запускают после проверки на герметичность. Вино с преднагревателя 1 (рис. 37) загружают в перегонный куб 8, соединенный с паропроводом 7. Конденсат из змеевика 5 отводят через конденсационный горшок 6. Спиртовые пары, образовавшиеся в перегонном кубе, барботируют через флегму кипятильных тарелок укрепляющей колонны 4. По обводной трубе 3 они поступают в межтрубное пространство дефлегматора 11. Флегма по трубе 10 возвращается на верхнюю тарелку укрепляющей колонны. Спиртовые пары из дефлегматора по трубе 13 поступают в холодильник 14, конденсаты через фонарь 15 — в сборники 16 и 17.

Во время перегонки наблюдают за показаниями манометрических термометров 12 перегонного куба и дефлегматора и следят за давлением в вакуум-прерывателе 9. Как только давление начнет подниматься (признак начала кипения), подачу пара в змеевик уменьшают.

Рис. 37. Схема перегонного аппарата КУ-500:

1 — преднагреватель; 2 — вентиль; 3 — обводная труба; 4 — укрепляющая колонна; 5 — змеевик; 6 — конденсационный горшок; 7 — паропровод; 8 — перегонный куб; 9 — вакуум-прерыватель; 10, 13 — труба; 11 — дефлегматор; 12 — термометры; 14 — холодильник; 15 — фонарь коньячного спирта; 16 — сборник для головных и хвостовых фракций; 17 — сборник для коньячного спирта.

После появления дистиллята в фонаре открывают вентиль 2 для подачи воды в холодильник и дефлегматор. От общего количества спирта в навалке отбирают головную фракцию (0,8...1,2%) крепостью 80...87% об. и направляют на ректификацию. Во время отбора средней фракции давление в вакуум-прерывателе не должно превышать 3,4...5 кПа. Хвостовую фракцию перегоняют форсированно, начиная с крепости 40...45% об. и заканчивая нулевым показанием спиртомера. Давление в вакуум-прерывателе в это время поддерживают на уровне 4,9... 5,4 кПа. С вином хвостовую фракцию смешивают не более четырех-шести раз, затем переходят на свежую фракцию, а использованную направляют на ректификацию. Остатки барды спускают через вентиль и направляют на извлечение ВКИ.

Непрерывная перегонка.

Процесс в кубовых аппаратах периодического действия сопровождается многочасовым кипячением виноматериала, при котором образуются летучие примеси. Данный процесс менее выражен при использовании аппаратов непрерывного действия. В промышленности применяют аппарат К-5 (производства Болгарии совместно с Молдавским НИИ пищевой промышленности) и модернизированный аппарат К-5М конструкции Всесоюзного заочного института пищевой промышленности. Аппарат К-5М оборудован узлами термической обработки (перегреватель вина), служащими для интенсификации новообразований летучих примесей коньячного спирта, кубом для барды и узлом для отбора головной фракции.

Рис. 38. Схема перегонного аппарата К-5М:

1 — виноподогреватель; 2 — бардяной куб; 3 — трехходовой кран; 4 — охладитель; 5 — барботер-смеситель; 6 — виноперегреватель; 7 — выварная колонна; 8 — эпюрационная колонна; 9 — конденсатор головной фракции; 10 — дефлегматор головной фракции; 11 — дефлегматор коньячного спирта; 12, 13 — конденсаторы; 14 — холодильник коньячного спирта; 15 — фонари головной фракции; 18 — холодильник головной фракции; 17 — пробник саллерона; 18 — бардорегулятор.

Перед пуском аппарат промывают водой и испытывают на герметичность. Дефлегматоры 10 и 11 (рис. 38), охладитель 4 и холодильник 14 заполняют водой. Затем по коммуникации виноматериала в колонну подают воду, заполняя охладитель 4, виноподогреватель 1, виноперегреватель 6 и бардяной куб 2. После прекращения подачи воду сливают. Включив насос, в таком же порядке заполняют аппарат виноматериалом. Краном ротаметра регулируют подачу — 200 дал/ч. На гребенке открывают паровые вентили для пускового подогрева виноподогревателя, барботера-смесителя 5 и змеевика бардяного куба. При заполнении перегревателя на крышке люка открывают кран воздушника. За указанное время (2 ч) вода в бардяном кубе закипает, а выварная колонна прогревается, что определяют по появлению дистиллята в фонаре коньячного спирта.

В момент появления виноматериала в воздушнике кран закрывают, уменьшают подачу до 100 дал/ч. Регулируя поступление пара в колонну и охлаждающей воды в первый дефлегматор, устанавливают оптимальный режим работы. Открывая паровой вентиль барботера эпюрационной колонны 8 и регулируя расход виноматериала, охлаждающей воды в дефлегматоре 11 и пара, добиваются крепости спирта 62... 70% об. Увеличение количества охлаждающей воды, поступающей в дефлегматор 11, повышает крепость спирта, увеличение подачи пара снижает ее. Вентилем на обводной линии регулируют температуру (85... 90 °C) вина, поступающего на тарелку питания.

Когда крепость дистиллята более 60% об., линию переключают на резервуар для приема стандартного спирта и устанавливают оптимальный режим: избыточное давление пара — 0,5 МПа, в нижней части колонны — 0,012 МПа; температура воды на выходе из дефлегматора 10 — 80...90°C, дефлегматора 11 — 50...60°C; расход вина—160...180 дал/ч. Подачей пара в смеситель перегревателя устанавливают температуру перегрева виноматериала — 100 ... 105 °C.

Отбор головной фракции (0,6...3% от безводного спирта) регулируют поступлением греющего пара в эпюрационную колонну и охлаждающей воды в дефлегматор 10. Диаметр струи 2... 3 мм.

С момента подачи виноматериала в выварную колонну 7 включают бардорегулятор 18 и отбирают конденсат тонкой струей при температуре 20 °C. Чтобы установить количество спирта в барде, показания спиртомера, помещенного в бардорегуляторе, делят на 13, поскольку прибор показывает наличие спирта не в барде, а в ее парах. Например, при показании спиртомера 1% об. содержание спирта в барде приблизительно соответствует 0,08% об. Потери спирта с бардой происходят в результате перегрузки колонны или увеличения расхода воды, поступающей в дефлегматор 10.

Коньячный спирт высокого качества получают в установках шарантского типа. Однако периодичность работы и высокие эксплуатационные показатели снижают их эффективность. Модернизированный аппарат К-5М высокопроизводителен и экономичен.

Благодаря отбору головной фракции качество дистиллята хорошее, однако хвостовые примеси не отделяются, что не позволяет использовать спирты для коньяков группы выше КВ.

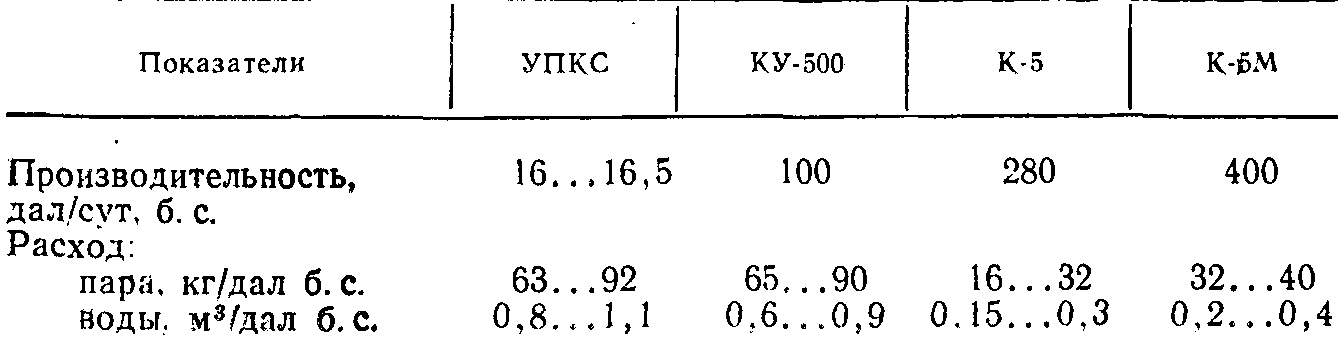

В таблице 15 приведена техническая характеристика перегонных аппаратов. В таблице 16 представлены показатели выхода фракции и отходов при различных способах перегонки.

- Техническая характеристика перегонных аппаратов

Требования к коньячному спирту.

Коньячный спирт, полученный в результате перегонки и подлежащий приемке на выдержку, представляет собой бесцветную прозрачную водно-спиртовую смесь с чистым винным ароматом и с легкими мыльными тонами во вкусе. Содержание этилового спирта в молодом коньячном спирте должно составлять 62... 70% об.; метилового спирта 0,15% об.; высших спиртов (в пересчете на изоамиловый) 180...600 мг/100 см3 б. с. (безводного спирта); альдегидов (на уксусный альдегид) до 50; средних эфиров (на уксусно-этиловый эфир) 50...250; летучих кислот (в пересчете на уксусную кислоту) не более 80; фурфурола до 3 мг/100 см3 б. с.; общей сернистой кислоты до 35 мг/дм3; меди до 8 мг/дм3; олова до 5; железа до 1 мг/дм3.