В связи с широким внедрением в винодельческую промышленность крупных железобетонных и металлических емкостей, используемых как для брожения, так для хранения и выдержки вин, важное значение приобретает изучение различия в химизме процессов, происходящих при выдержке вин в крупной герметической таре по сравнению с бочковой.

На основании исследований химических и биологических процессов, происходящих при брожении в различных условиях, предложена технология выбраживания белых столовых и шампанских виноматериалов (В. И. Нилов, Г. Г. Валуйко) в железобетонных и металлических резервуарах с регулированием температуры. Испытание этой технологической схемы показало, что в железобетонных резервуарах при определенном температурном режиме можно получить виноматериалы, не уступающие по качеству виноматериалам, сброженным в дубовых бочках.

Выбраживание белых марочных виноматериалов следует вести при температуре 14—18° С с использованием машинного холода; для получения же ординарных вин при брожении можно повысить температуру до 25—28° С.

Известно, что столовые вина многих районов Советского Союза страдают переокисленностью (Г. Г. Валуйко). Исследованиями химизма этого явления в белых столовых винах и шампанских виноматериалах было показано, что оно связано с повышенным содержанием в виноматериалах азотистых веществ, и, в частности, аминокислот.

Вследствие окислительного дезаминирования аминокислот в вине повышается содержание альдегидов и аммиака, что обусловливает появление тонов переокисленности.

Во избежание этого брожение сусла ведут при температуре, не превышающей 20° С; самоосветление сброженных виноматериалов за счет осаждения дрожжей проводят при температуре не выше 10—12° С. При более высоких температурах виноматериалы следует снимать с основной массы дрожжей не позже, как через неделю после окончания брожения.

В последующем изучение этого вопроса применительно к условиям Закарпатья (Н. С. Охременко, В. И. Зинченко) позволило установить те предельные количества азотистых веществ в сусле и вине (содержание общего азота до 200 мг/л при pH ниже 3,0), при наличии которых белые столовые вина являются устойчивыми к переокисленности и белковым помутнениям. На основе установленных закономерностей предложен технологический режим обработки сусла перед отстаиванием с целью регулирования количеств азотистых веществ, переходящих в виноматериалы. Рекомендованы также условия и режимы брожения и осветления с тем, чтобы обеспечить в готовом вине соответствующее количество азотистых веществ. Такие вина приобретают повышенную стабильность и могут храниться в течение целого года.

Быстрое развитие нашей винодельческой промышленности и создание крупных винодельческих заводов первичного виноделия с широким использованием железобетонных резервуаров обусловило переход к поточным процессам брожения сусла.

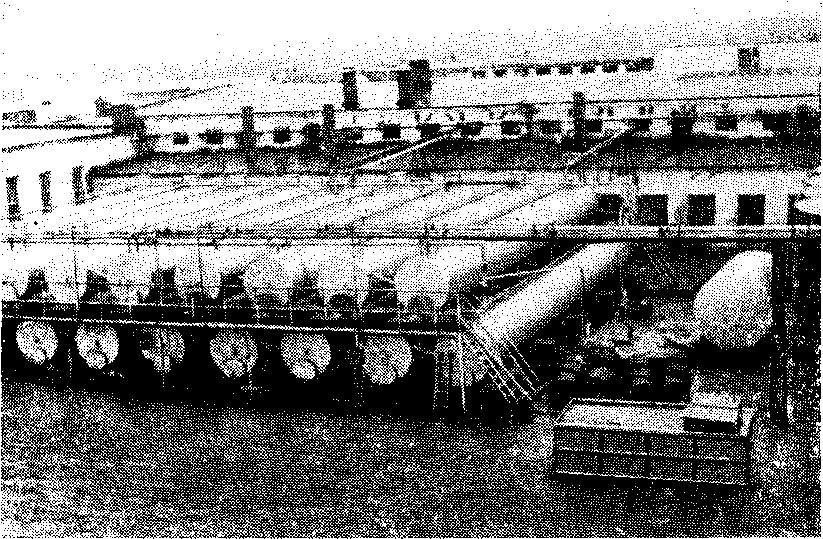

В последние годы для непрерывного брожения был предложен ряд конструкций установок, известных под названием «Молдавская», «Московская», «Грузинская», «Украинская» и «Краснодарская». В институте «Магарач» В. И. Ниловым, А. А. Преображенским, Д. М. Белогуровым и Г. Г. Валуйко была разработана конструкция поточной бродильной установки «Украинская» для сбраживания виноградного сусла по белому способу (рис. 4). Состоит она из системы горизонтальных резервуаров, соединенных последовательно переходными трубами. В настоящее время эти аппараты широко используются на заводах в Крымской, Одесской и Херсонской областях. В 1965 г. в аппаратах непрерывного брожения системы «Украинская» было сброжено более 3 млн. дaл виноградного сусла.

Рис. 4. Установка "Украинская" для брожения виноградного сусла в потоке на винзаводe совхоза "Виноградный" (Крымская область).

Внедрение аппаратов поточного брожения в винодельческую промышленность не только улучшает санитарные условия предприятия и увеличивает производительность, по, что очень важно, позволяет механизировать и автоматизировать весь процесс брожения.

Технологическое преимущество поточного брожения перед периодическим заключается в том, что оно позволяет управлять обменом веществ дрожжей. Поточное брожение сопровождается непрерывным поступлением свежего сусла и в связи с этим постоянным обновлением дрожжей.

В условиях непрерывного брожения возможность регулирования температуры, кислородного питания дрожжей и скорости потока сусла позволяет управлять биохимическими процессами, а вместе с этим и химическим составом виноматериалов в значительно большем диапазоне, чем при периодическом.

Ведутся исследования в области изучения биосинтеза вторичных и побочных продуктов дрожжами в процессе поточного брожения с целью установления баланса общего количества азотистых веществ и закономерностей образования высших спиртов, этилацетата и энантового эфира, играющих определенную роль в сложении букета вина (Н. Н. Бурьян, Л. В. Тюрина). Полученные экспериментальные данные показывают, что биосинтез высших спиртов связан с изменениями азотистых веществ бродящей среды: биосинтез высших спиртов снижается с уменьшением потребления азотистых веществ дрожжами. При поточном брожении среднее содержание высших спиртов и этилацетата в виноматериалах всегда ниже того количества, которое накапливается при периодическом брожении. На основании выполненных в лабораторных и производственных условиях работ рекомендуется брожение виноградного сока в потоке проводить на сильных расах дрожжей вида Saccharomyces vini (например, раса Феодосия 1 —19), обеспечивающих полное выбраживание сахара сусла и обладающих большой скоростью нарастания биомассы (Л. В. Тюрина). Такие качества создадут им преимущество в борьбе с дрожжами, поступающими в аппараты с нестерильным суслом.

Виноделие в СССР до последнего времени не располагало технологической схемой приготовления красных вин, отвечающей возросшим требованиям промышленности. Наиболее широко распространенная технологическая схема получения красных столовых вин путем брожения на мезге с плавающей или погруженной «шапкой» не дает возможности изменять по желанию в зависимости от типа вина содержание красящих и дубильных веществ в готовом продукте. Процессы же перемешивания «шапки» и выгрузки мезги после брожения очень трудоемки.

На основе обобщения зарубежного опыта и результатов экспериментов, проведенных на базе Крымского винзавода (Краснодарский край), разработана новая технологическая схема (Г. Г. Валуйко, К. Г. Годин) приготовления красных столовых вин в потоке с разделением процессов брожения и экстрагирования (извлечения) красящих, дубильных и других веществ уже сброженным виноматериалом из свежей мезги в особом экстракторе до необходимых кондиций в зависимости от типа вина. Эта схема с успехом может быть применена и для выработки белых и красных крепленых вин, для приготовления которых требуется настаивание на мезге. В данной схеме полностью устраняются трудоемкие процессы перемешивания «шапки» и выгрузки мезги. Линия полностью механизирована. Выгрузка проэкстрагированной мезги происходит путем вытеснения ее свежей мезгой, подаваемой в нижнюю часть экстрактора. Время приготовления красных столовых вин сокращается на одну треть по сравнению с брожением на мезге за счет уменьшения времени контакта бродящей среды с мезгой и сбраживания сусла в непрерывном потоке по белому способу. Размеры производственной площади для размещения оборудования сокращаются в 2 раза (отсутствие стекателей, чанов для брожения, лучшая компоновка оборудования).

Предложенная схема позволяет строго поддерживать заданный технологический режим по всему циклу переработки и регулировать содержание красящих и дубильных веществ при получении вин различных типов и марок, при более высокой культуре производства, лучшем санитарном состоянии предприятий и более низкой себестоимости продукции (см. описание поточной линии ВПКС-10А).

На основе изучения химизма ускоренного созревания белых столовых вин предложена технологическая схема обработки этих вин (В. И. Нилов, Л. У. Ниязбекова) в непрерывном потоке в едином технологическом цикле, с выпуском готовой розливостойкой продукции в конце цикла. Обработка виноматериала и розлив готового вина в бутылки производится в анаэробных условиях. Для этого используется бескислородное состояние виноматериала, выходящего из аппарата поточного брожения и пересыщенного углекислотой. После брожения виноматериал сульфитируется и нагревается. При повышении температуры антимикробное действие SO2 в анаэробних условиях повышается и вино практически становится стерильным. Для предупреждения белковых помутнений вина виноматериал обрабатывается бентонитом в специальной колонке, далее фильтруется без доступа воздуха через диатомитовый фильтр. Для предупреждения выпадения винного камня при розливе вина в бутылки вводится метавинная кислота, что задерживает выпадение винного камня на 8—10 месяцев.

Весь цикл приготовления ординарных белых столовых вин занимает около 10 суток (вместо трех месяцев при существующей технологии).

Предложенная схема может быть расчленена на процесс первичной переработки и брожения и на процесс обработки виноматериала. Выполнив первую группу операций на заводах первичного виноделия, последующие операции можно проводить там же или на заводах вторичного виноделия. При таком расчленении вытеснение из молодого вина кислорода достигается барботированием углекислым газом или другими приемами.

Эта схема открывает возможность получения не только столовых, но и полусладких вин, стойких против забраживания, с заданными кондициями спирта и сахара. При проведении стерильного розлива отпадает необходимость в таких трудоемких и дорогостоящих операциях, как обработка теплом и холодом, а также применение повышенных доз SO2.

Рекомендуемая схема обеспечивает автоматизацию всего процесса производства столовых вин.

Виноград, виноградный сок и вино являются продуктами, содержащими витамины группы В. Для витаминов не найдено до сих нор никакого другого механизма действия, кроме прямого участия в той или иной ферментной реакции. Следовательно, витамины, входящие в состав винограда и вина, важны не только с пищевой точки зрения: присутствуя в больших или меньших количествах, они могут также играть роль в процессе формирования молодого вина.

Первые исследования по характеристике сока винограда и белого столового вина на содержание в них основных витаминов группы В были проведены Е. Н. Одинцовой. В настоящее время определены витамины группы В (инозит, биотин, пантотеновая кислота, тиамин, пиридоксин, никотиновая кислота) в нескольких сортах винограда в процессе длительного зимнего хранения, в винах, приготовленных по различным технологическим схемам, а также в соках, полученных методом сульфитации — десульфитации и после обработки их бентонитами. Количество витаминов определяли микробиологическими методами, разработанными Е. Н. Одинцовой. Установлена хорошая сохраняемость перечисленных витаминов в винограде в процессе хранения его в течение 7 месяцев (с октября по май) в специальных хранилищах при температуре 0—2° С тепла и относительной влажности 92—95% (Л. В. Тюрина, Н. И. Бурьян, И. Г. Максимова).

Десертные вина по количеству витаминов близки к исходному виноградному суслу. Столовые вина по сравнению с десертными обеднены витаминами, так как дрожжи в процессе брожения аккумулируют их в своих клетках. В процессе брожения значительно снижается содержание биотина, тиамина, пиридоксина. При выдержке вина на дрожжах количество этих витаминов увеличивается. Винные дрожжи наиболее богаты витаминами группы В в начале брожения виноградного сусла. В конце брожения и особенно при выдержке виноматериала на дрожжах содержание витаминов в них уменьшается и они практически не содержат биотина, пантотеновой кислоты и тиамина (Н. И. Бурьян, Л. В. Тюрина, Г. Д. Водорез).

Введение в технологию приготовления вин и соков бентонитов, рекомендуемых для лучшего осветления, приводит к значительному снижению в них витаминов. При сульфитации — десульфитации совсем исчезает тиамин, который в соке в натуральном сочетании с глюкозой обладает весьма важным лечебным свойством. В соке, обработанном бентонитом, по сравнению с необработанным пастеризованным содержание биотина снижается на 38%, пиридоксина — на 64% и никотиновой кислоты — на 71%(Н. И. Бурьян, Л. В. Тюрина, И. Г. Максимова).

После обработки белых столовых и крепленых вин бентонитом в количестве 2 г/л выводится до 35% рибофлавина из крепких и до 50% из белых столовых вин. Более высокие дозы бентонита адсорбируют большее количество рибофлавина (Н. И. Бурьян, Т. П. Катарьян).

С давних пор считалось, что на качество виноградного вина влияют сахара и кислоты, дубильные и красящие вещества, а также эфирные масла. Поэтому и поиски были направлены на расшифровку роли этих компонентов. И только в последние годы внимание ученых начало привлекать изучение влияния азотистых веществ на качество вина. Теперь следует считать установленным, что большое влияние на качество вин оказывают и азотистые вещества, особенно аминокислоты. Механизм превращений аминокислот и значение, которое могут иметь продукты их превращений в винах, еще до конца не выяснены.

Предварительные опыты показали, что суммарный эффект процесса дезаминирования смеси аминокислот не дает четкого представления о роли отдельных компонентов в формировании запаха и окраски растворов. Опыты по исследованию продуктов дезаминирования отдельных аминокислот (В. И. Нилов, С. Т. Огородник) позволили установить, что окислительный распад аминокислот в условиях длительной выдержки (около двух лет) может идти при низких температурах (от 0 до 5° С). С повышением же температуры до 55° С скорость реакции возрастает в 2—6 раз. Повышение температуры вызывает как количественные, так и качественные изменения.

В процессе распада аминокислот накапливаются карбонильные соединения. Из одной аминокислоты образуется 4—6 разных карбонильных соединений. Особенно много образуется уксусного альдегида. Растворы аминокислот в результате выдержки приобретают характерный запах, зависящий от их природы, концентрации, температуры, кислородного режима, присутствия глюкозы и танина.

Исследованиями выявлена роль аминокислот в образовании букета вин (например, мадеры). Виноматериал, лишенный аминного азота, ио содержащий все остальные компоненты в достаточно больших количествах, в результате тепловой выдержки даже в течение четырех месяцев не приобретает мадерных тонов ни в аромате, ни во вкусе.

Для улучшения качества столовых вин и шампанских виноматериалов разработана и в настоящее время внедряется технология получения и использования так называемых жидких ферментных концентратов из осадочных дрожжей (Е. Н. Датунашвили) на заводах шампанских вин в Одессе, Харькове и других местах.

Применение ферментного концентрата в количестве 1—2% улучшает качество столовых вин и шампанских виноматериалов, снижает ОВ-потенциал, развивает цветочный букет, что способствует появлению тона бутылочной выдержки. Срок выдержки столовых вин благодаря этому без ущерба для качества может быть сокращен. Установлено также, что выявленное свойство характерно для дрожжей, выдержанных (2—3 недели, т. е. находящихся в состоянии голодания), но не молодых (6—7-суточных).

Разработана также технология получения сухих ферментных препаратов из осадочных дрожжей виноделия, содержащих комплекс активных ферментов. Для этой цели используются дрожжевые осадки, получающиеся после брожения сухих вин. Сухие ферментные препараты добавляются к вину в количестве 0,03%. Качество вин улучшается на 0,5 балла.

Исследования показали, что для улучшения качества шампанского и коньяка может быть использован эн антовый эфир (В. И. Нилов, И. М. Скурихин)—побочный продукт при перегонке спирта из осадочных дрожжей виноделия. Энантовый эфир представляет собой смесь этиловых эфиров каприновой, лауриновой, капроновой, пеларгоновой и каприловой кислот. При добавлении энантового эфира в количестве 1 —10 мг/л в тиражный ликер в процессе получения резервуарного шампанского исключается необходимость внесения в ликер коньячного спирта.

Широкая производственная проверка (на Одесском заводе шампанских вин) показала, что при этом качество шампанского повышается на 0,3 балла.

В связи с резким увеличением объема производства вин большое значение приобретают вопросы стабилизации вин различных типов и сока. Для этой цели широко стали применять в последние годы бентониты и диатомиты.

Диатомиты, обладая большой пористостью и хорошей дренирующей способностью, находят применение как фильтрующий материал в пищевой промышленности. Исследования З. И. Гайворонской показали, что натуральные диатомиты непригодны для фильтрации вин. Для фильтрации молодых вин, свежих и бродящих соков рекомендуется прокаленный лапландский диатомит. Диатомитовые порошки обладают свойством обеспложивающей фильтрации: в свежем виноградном сусле, профильтрованном через диатомит, брожение задерживается на 1,5—2 месяца. Поэтому фильтрацию через лапландский диатомит следует считать перспективным технологическим приемом при производстве соков, малоспиртуозных и полусладких вин. Для диатомитовой фильтрации могут быть использованы установки «Зейтца», полифильтры «Гаске» и отечественные фильтры.

Бентонит энергично адсорбирует протеины, обеспечивая устойчивость вин. Исследованиями установлено (З. И. Гайворонская), что количество бентонитов, нужное для обработки, зависит как от их свойств, так и от свойств вина. Скорость коагуляции частиц, дающих муть, тем больше, чем более высокую актуальную кислотность (низкое значение pH) имеет вино. Прозрачность вин, обработанных бентонитами, находится в прямой зависимости от содержания дубильных веществ: присутствие более 400 мг/л дубильных веществ снижает эффект осветления и стабильности вина. При обработке вина бентонитами в большинстве случаев уменьшается содержание азотистых веществ и железа.

Однако, как уже указывалось, бентониты, обладая адсорбционными свойствами, снижают пищевую и диетическую ценность соков и вин в отношении витаминов группы В.

Применяемая до последнего времени технология приготовления виноградных вин в дубовых бочках и чанах разрабатывалась веками. Поэтому многие виноделы склонны считать, что хорошие вина можно получать только в дубовых бочках. Однако при современных темпах развития винодельческой промышленности нельзя рассчитывать на полное удовлетворение возросших потребностей виноделия в дубовой таре. Кроме того, использование мелкой дубовой тары (40—60 дал) исключает возможность механизации и автоматизации производства. Поэтому вполне естественно, что в настоящее время в винодельческой промышленности массовое распространение получают стационарные крупные металлические и железобетонные емкости. В 1961 г. общая емкость таких резервуаров составляла 67,5 млн. дал, в 1965 г.—142,5 млн. дал, а к концу 1970 г. будет около 350 млн. дал.

Так как герметические емкости не допускают газообмена с наружным воздухом, то потребовалась разработка технологических приемов, отличных от применяемых в виноделии при использовании дубовых бочек и которые обеспечили бы получение высококачественной продукции. Известно, что при выдержке и обработках в виноматериале происходят окислительно-восстановительные процессы. В этих процессах важная роль принадлежит кислороду воздуха. В некоторых странах (Франция и др.) для регулирования «кислородного режима» применяют большое количество переливок (до 6—8). В последние годы у нас в СССР с положительными результатами применяется разработанная ВНИИВиВ «Магарач» (В. И. Нилов, С. Т. Тюрин) технология, позволяющая регулировать количество кислорода, искусственно вводимого в резервуары в I фазу стадии созревания вина. Во II фазу выдержка проводится в бескислородных условиях.

На основании технических заданий, разработанных отделом технологического оборудования института, Краснодарским проектно-конструкторским бюро были сконструированы резервуары, в которых к минимуму сведена газовая камера над вином. Эти резервуары получили широкое распространение в винодельческой промышленности. Теперь по рекомендации института некоторые винодельческие заводы (завод № 1 винкомбината «Массандра», Инкерманский винзавод винкомбината «Золотая балка») отдельные резервуары объединяют в блоки с компенсатором объема. Это позволяет автоматизировать процессы долива — отъема вина, а также исключить на весь срок хранения газовую камеру в резервуарах над вином, что особенно важно для выдержки сухих столовых и шампанских виноматериалов, так как устраняются условия для развития аэробных микроорганизмов. Предложенная схема практически полностью ликвидирует потери вина на испарение.

В настоящее время промышленная обработка виноматериалов с дозированным введением кислорода применяется на предприятиях Ставропольвино, Одесского винтреста и др. Институтом разработаны дозы и сроки введения кислорода в вино в зависимости от его состава, состояния и температурных условий хранения.

До последнего времени в СССР наиболее известными были красные игристые вина Дона, сырьем для которых служили донские сорта винограда — Цимлянский черный, Плечистик и Красностоп золотовский. Для получения высококачественных красных игристых вин использовались виноматериалы — недоброды из частично увяленного винограда в естественных условиях — на кустах, или путем расстилки на матах, в помещениях. Игристые вина из таких недобродов приготовлялись путем вторичного брожения в бутылках (казачий способ).

В Крыму была разработана технология (Г. Г. Агабальянц, Г. А. Гавриш) для массового производства красных игристых вин (акратофорным способом) высокого качества из виноматериалов, полученных из урожая западных долин, приближающихся к лучшим образцам Цимлянского игристого.

Установлена возможность получения высококачественных красных игристых вин типа цимлянского путем создания купажа из недобродов (не менее 50%), крепленых и сухих виноматериалов из сортов: Цимлянский черный, Каберне, Хиндогны, Матраса, а также нового сорта института — Рубиновый Магарача (Каберне X Саперави). При этом недоброды готовятся из винограда, достигшего высокой сахаристости и частично увяленного на кустах. Разработан также режим увяливания винограда в специальных сушилках с искусственным обогревом.

Игристое красное вино, приготовленное по предложенной технологии в экспериментальном шампанском цехе Инкерманского завода марочных вин винкомбината «Золотая балка», на Международном конкурсе вин в г. Тбилиси в 1965 г. получило золотую медаль1.

Вино «Херес» относится к категории лучших мировых вин. Производство хереса в СССР в последние годы получило широкое развитие. Если несколько лет тому назад это вино выпускалось только в Армении и в небольших количествах в Крыму, то теперь уже широко известен херес Молдавии, Дагестана, Узбекистана, Казахстана, Северного Кавказа и Туркмении. Параллельно с освоением и совершенствованием классического пленочного метода хересования проводится изучение новых более быстрых, простых и непрерывных методов хересования.

1 За последние годы (1958—1965 гг.) вина экспериментального винзавода ВНИИВиВ «Магарач» (Ялта) получили 26 медалей, из них 18 золотых, 7 серебряных и I бронзовая.

Как показывают проведенные исследования, наиболее перспективным является метод погруженных диспергированных культур, при котором значительно ускоряются реакции окисления в результате увеличения поверхности соприкосновения дрожжей со средой при перемешивании. Метод погруженных культур, или глубинный метод, впервые предложенный М. А. Тер-Карапетяном (1951 г.), был предметом исследований ВНИИВиВ «Магарач» (Η. Ф. Саенко, Т. С. Цыб). В результате исследований изучены и выявлены оптимальные режимы и параметры — содержание спирта в ферментируемом вине 15—16% об., pH — 3,3—3,4 при температуре 16—18° С и ежечасном перемешивании по 15 мин в течение суток. При этом методе производства хереса в первой стадии хересования в 5—6 раз ускоряется альдегидообразование. Представляется возможность автоматизировать процесс хересования и обеспечить контроль за производством.

Под руководством Η. Ф. Саенко метод погруженных культур в Крыму на комбинате «Массандра» в хересном цехе в Ореанде освоен А. И. Волошиной.

Разработана технологическая схема приготовления вин токайского типа (В. И. Нилов, К. К. Алмаши) в условиях винодельческих районов со средним сахаронакоплением в токайских сортах винограда. Предложенная схема отличается от существующих обработкой мезги ферментным препаратом из Ботритис цинереа с целью замены «благородного гниения» на кустах и сокращением времени выдержки благодаря применению более высоких температур.

Полученное вино имеет следующие кондиции: спирт—15%об., сахар — не ниже 14%, титруемая кислотность — 4—7 г/л, цвет золотистый, букет яркий с оттенком хлебной корки, вкус легкий, мягкий с медовым оттенком. Рекомендуемая сахаристость используемого винограда (от 20% и выше) позволяет значительно расширить районы производства вин токайского типа и приготовлять его в традиционных районах при неблагоприятных климатических условиях года. Вина, приготовленные по предложенной схеме в Закарпатье и на Южном берегу Крыма, получили высокую оценку как тип полудесертного вина токайского направления.

В результате изучения химизма технологических процессов показано. что возникновение токайского тона непосредственно связано с превращением аминокислот жирного ряда, преимущественно валина. Образующийся при окислительном дезаминировании валина изомасляный альдегид в значительной степени обусловливает букет токайских вин. Установлено также, в отличие от широко распространенного мнения, что фурфурол не является главным компонентом веществ, обусловливающих букет токайских вин. Пентозы и пектиновые вещества имеют значение при производстве токайских вин, но не как источники фурфурола и оксиметилфурфурола, а как компоненты первичной сахароаминной реакции. Определено, что благоприятные условия для дезаминирования валина имеются при температуре выдержки вина 18-20° С. Выдержка при этой температуре с ограниченным доступом воздуха (8—10% от объема вина) позволяет сократить время, необходимое для приобретения вином требуемых вкусовых качеств.

Предложенная технологическая схема обеспечивает нужные условия для протекания процессов образования веществ, характерных для букета токайских вин.

Классическая технология производства коньяков предусматривает длительную (от 3 до 5—10 лет и более) выдержку коньячных спиртов в дубовых бочках. В процессе выдержки происходят большие потери, достигающие до 5—7% в год.

Многолетними исследованиями, проведенными в институте «Магарач» (В. И. Нилов, И. М. Скурихин, Б. Н. Ефимов), было показано, что важнейшим процессом, улучшающим качество коньячного спирта при выдержке, является извлечение из дубовой клепки и окислительный распад лигнина, в результате которого образуются ароматические альдегиды типа ванилина. Другим важнейшим процессом является извлечение и окисление дубильных веществ дуба. Окисленные дубильные вещества придают «тело» коньячному спирту. В результате гидролиза гемицеллюлоз древесины луба в коньячном спирте образуются сахара — пентозы и гексозы.

Основываясь на установленных закономерностях, предложен способ ускорения созревания коньячных спиртов в крупных эмалированных емкостях взамен дубовых бочек путем внесения в резервуары древесины дуба, предварительно обработанной слабым раствором щелочи при невысоких температурах (10—25°С) в течение 2—6 суток.

В настоящее время эта технология известна как технология института «Магарач» и внедряется на коньячных заводах Молдавии, Украины, Киргизии и Азербайджана. В общей сложности уже заложено на выдержку 400 тыс. дал коньячных спиртов.

Применяемая в настоящее время оклейка коньяков желатином и рыбьим клеем для придания им стабильности приводит к значительному снижению их качества и не гарантирует стабильной прозрачности. Аромат ухудшается в результате частичного связывания белком (желатином и рыбьим клеем) ароматических альдегидов типа ванилина, а ухудшение вкуса объясняется частичным удалением дубильных веществ, особенно их окисленных форм.

Показано, что наиболее эффективным способом обработки коньяков с целью придания им стабильной прозрачности без ухудшения качества напитка является обработка их холодом перед розливом. Этот прием нашел широкое применение за рубежом (Франция, США и др.), в СССР он был разработан и предложен впервые институтом «Магарач» (В. И. Нилов, Η. Т. Семененко). Теперь этот прием нашел отражение в проектах вновь строящихся заводов и цехов и применяется на ряде предприятий, где имеются холодильные установки.

Для производства сока взамен пастеризации сокоматериала предложена технологическая схема холодной консервации сока сорбиновой кислотой (К. С. Попов, З. Д. Рабинович). Найдены оптимальные дозы сорбиновой кислоты (500 мг/л), вводимой совместно с небольшим количеством сернистого ангидрида (50 мг/л), необходимого для ингибирования микроорганизмов сусла. Показано, что сорбиновая кислота оказывает на дрожжи фунгицидное действие. Установлены дополнительные факторы, повышающие эффект консервирующего действия сорбиновой кислоты (освобождение сусла от взвесей, герметическая укупорка, хранение при пониженных температурах). Предложенная технологическая схема выгодно отличается от других схем тем, что в данном случае введение консерванта позволит исключить пастеризации и нагрев при высоких температурах, применяемые обычно при изготовлении сокоматериалов, и ограничиться проведением только бутылочной пастеризации. При этом биологическая и физикохимическая стабильность сока не снижается. Готовый продукт (сок) обладает вкусом и ароматом натуральной виноградной ягоды.

Разработан и проверен в производственных условиях также холодный метод получения и консервирования концентрированного (с содержанием до 40% сахаров) виноградного сока (К. С. Попов, З. Д. Рабинович). Стабилизация такого сока обеспечивается введением 350 мг/л сорбиновой кислоты и 30 мг/л сернистого ангидрида. Для биологической стабилизации разлитого в бутылки концентрата перед розливом вводится 150 мг/л сорбиновой кислоты. Повышение в соке содержания сахаров до 40% достигается однократным вымораживанием в больших емкостях при быстром понижении температуры до —3°С с последующим медленным понижением температуры до —7°С. Вместе с увеличением содержания сахаров в соке повышается соответственно и концентрация органических кислот, ароматических веществ, аминокислот и витаминов.

Преимущество концентрированного виноградного сока перед обычным соком состоит в возможности его транспортирования в отдаленные районы страны.

Большой интерес представляет приготовление виноградного сока методом сульфитации — десульфитации (Г. Г. Валуйко, Л. А. Анищенко). Этот метод позволяет намного увеличить выпуск натуральных виноградных соков без дополнительных капитальных вложений. Приготовление соков — полуфабрикатов (сульфитация) производится на местах переработки винограда, а десульфитация соков — на консервных заводах в межсезонный период. Остаточная сернистая кислота в готовом соке присутствует в следах. В настоящее время соки, приготовленные по этому методу, выпускаются предприятиями Росглаввино, винзаводом совхоза «Таврия», Белгород-Днестровским винзаводом (Одесская область), Мелитопольским сокоэкстрактным заводом и др.