ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ОБРАБОТКИ ВИНОМАТЕРИАЛОВ С ЦЕЛЬЮ СТАБИЛИЗАЦИИ ВИН ПРОТИВ ОТДЕЛЬНЫХ ВИДОВ ПОМУТНЕНИЙ.

Микробиологические помутнения.

На основании микробиологических исследований виноматериалы больные (рост диких дрожжей, рост уксусно-кислых бактерий или смеси уксусно-кислых бактерий и дрожжей через 1—2 сут, а молочно-кислых бактерий — через 3 сут) обрабатывают по схеме 1-М: сульфитация (1 сут)→пастеризация при температуре (75±5)°С в течение 10—15 мин. с последующим охлаждением до (15±5)°С → обработка лимонной кислотой → не более чем 2 г/дм3 (при рН>3,4)→ обработка бентонитом (или препаратом диоксида кремния с желатином) (1—10 сут) → снятие с осадка с фильтрацией (1 сут) → сульфитация (при необходимости) (1 сут) → фильтрация (при необходимости) (1 сут). Итого: 7—16 сут.

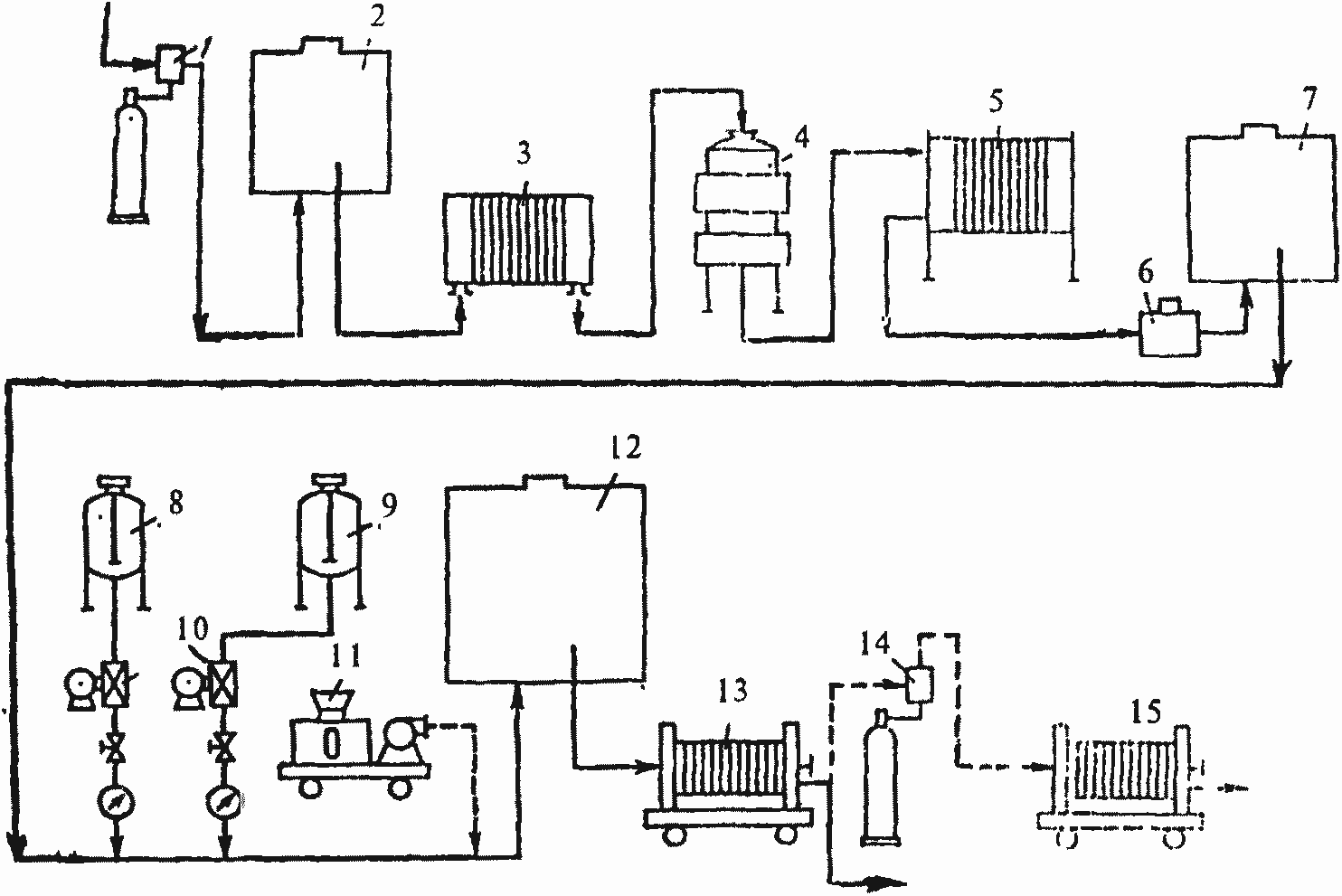

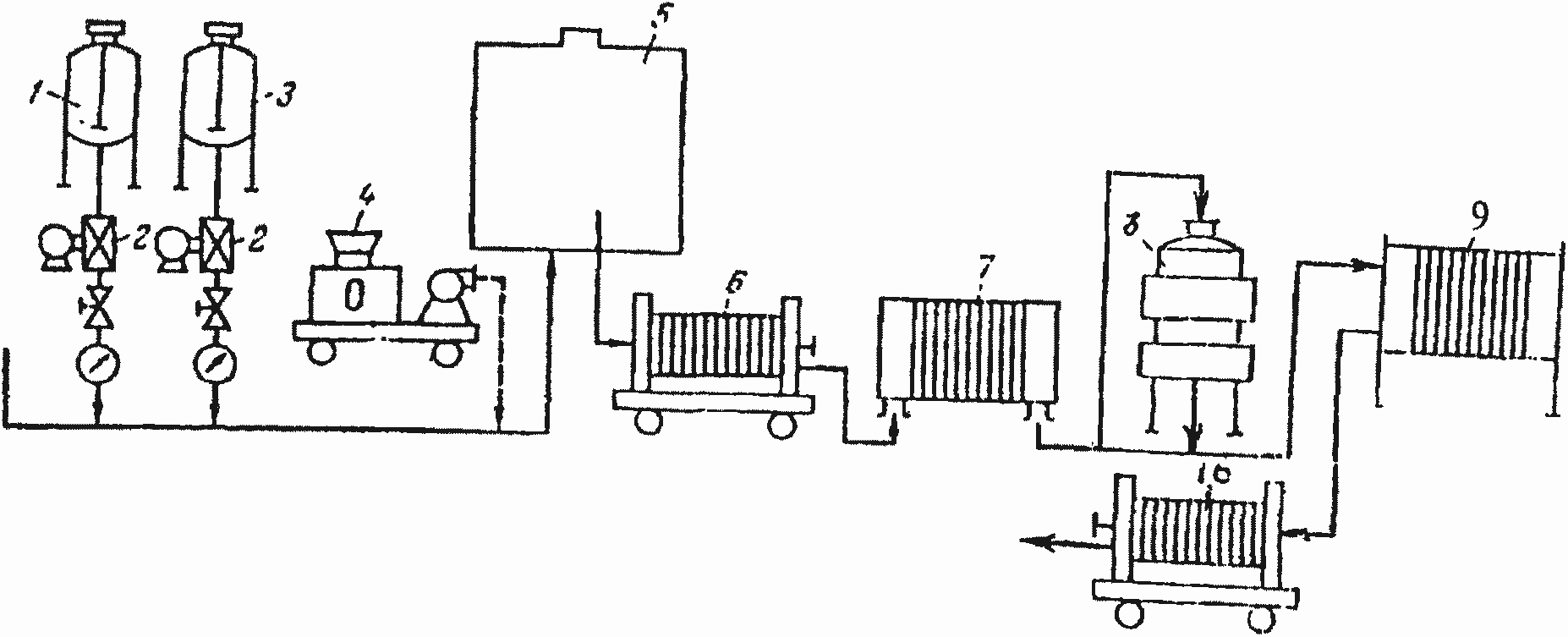

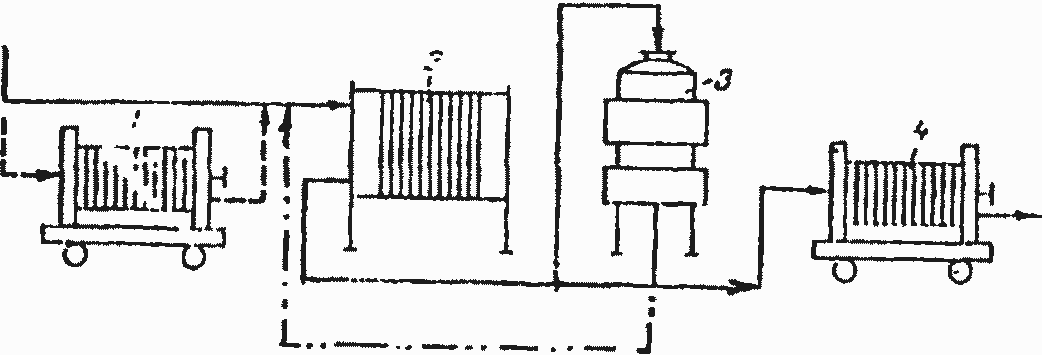

Аппаратурно-технологическая схема М-1 и М-2 приведена на рис. 3.

Продолжительность выполнения каждой технологической операции и технологической схемы в целом определяется специалистами предприятия по результатам испытания виноматериалов на склонность к помутнениям и степени их осветления. В зависимости от условий предприятия (объем обрабатываемой партии виноматериала, наличие дозирующих и перемешивающих устройств и т. д.) сроки отдельных операций могут быть совмещены и сокращены (например, сульфитация, подкисление лимонной кислотой и т. д.). Последовательность технологических операций в пределах технологической схемы в зависимости от эффективности обработки виноматериалов может быть изменена.

*При рН<3,4 виноматериалы лимонной кислотой не обрабатывают.

Рис. 3. Аппаратурно-технологическая схема обработки виноматериалов согласно схеме 1-М:

1 и 14 — сульфитодозаторы; 2 — накопительная емкость; 3 — пастеризатор; 4 — термоизолированная емкость, 5 — охладитель; 6 — резервуар для приготовления винного раствора лимонной кислоты; 7 — емкость для выдержки; 8 — резервуар для приготовления рабочего раствора препарата диоксида кремния; 9 — резервуар для приготовления рабочего раствора желатина; 10 — насосы-дозаторы; 11 — резервуар для приготовления и введения рабочего раствора бентонита; 12 — емкость для выдержки посветления; 13и 15 — фильтр-прессы.

При использовании для обработок виноматериалов препарата диоксида кремния взамен бентонита осветление их проводится или фильтрацией, или центрифугированием (сепарированием), или отстаиванием (рис. 1). Во всех технологических схемах, где предусмотрена фильтрация, в качестве фильтрующих материалов могут быть использованы: фильтр-картон различных марок, фильтровальнные порошки из диатомита и перлита, а также другие фильтрующие материалы, разрешенные органами здравоохранения для применения в виноделии. На заключительной стадии (при реализации и розливе в бутылки) фильтрация должна обеспечить прозрачность виноматериалов и вин, обусловленную действующей нормативной документацией.

Для виноматериалов, оцененных по шкале как “нестойкий”, назначают схему обработки 2-М: сульфитация (1 сут)→ пастеризация при температуре (75±5)°С в течение 10—15 мин, с последующим охлаждением до температуры (15±5)°С (1 сут)→ обработка лимонной кислотой из расчета не более чем 2 г/дм3 (при pH 3,4) (1 сут) → фильтрация (1 сут). Итого 4 сут. Виноматериалы, имеющие рН<3,4, лимонной кислотой не обрабатывают.

Сухой виноматериал, в котором обнаружена яблочная кислота, оставляют на хранение для прохождения яблочно-молочного брожения. После завершения процесса, в связи с высокой обсемененностью виноматериала молочно-кислыми бактериями, его обрабатывают по схеме 3-М: сульфитация (1 сут)→ обработка бентонитом (или препаратом диоксида кремния совместно с желатином) (1—10 сут) → снятие с осадка с фильтрацией (1 сут). Итого от 3 до 12 сут.

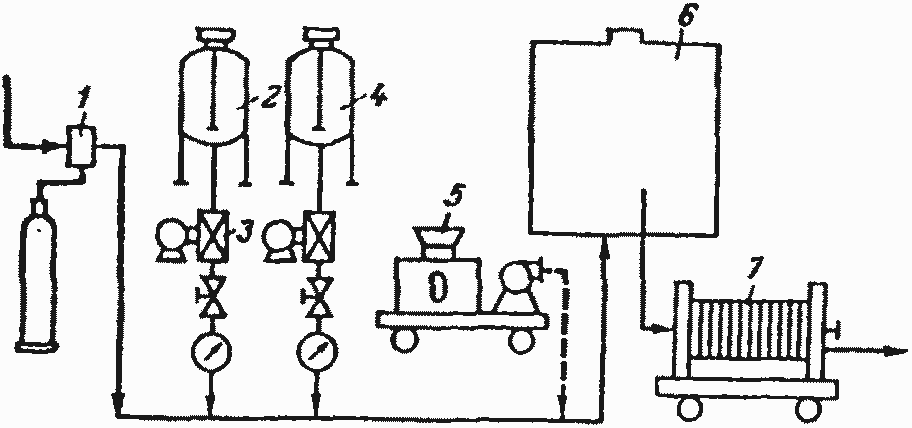

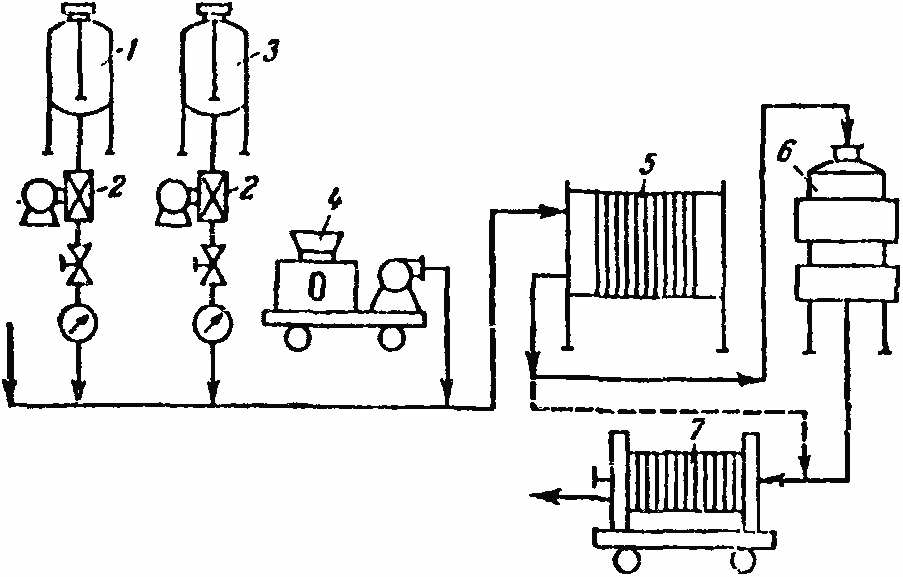

Аппаратурно-технологическая схема 3-М приведена на рис. 4.

Рис. 4. Аппаратурно-технологическая схема 3-М:

I — сульфитодозатор; 2 — резервуар для приготовления рабочего раствора препарата диоксида кремния; 3 — насосы-дозаторы; 4 — резервуар для приготовления рабочего раствора желатина; 5 — резервуар для приготовления и введения рабочего раствора бентонита; 6 — емкость для выдержки; 7 — фильтр-пресс.

В случае необходимости применяют схему 1-М.

Для придания микробиологической стабильности виноматериалы (полусухие, полусладкие, при возможности сухие) при розливе в бутылки обрабатывают одним из нижеприведенных технологических приемов:

горячий розлив при температуре (50±5)°С с предварительной сульфитацией;

бутылочная пастеризация при температуре (50±5)°С в течение 20 мин. с предварительной сульфитацией;

стерилизующая фильтрация и стерильный розлив;

применение консервантов, разрешенных органами здравоохранения для использования в винодельческой промышленности (сорбиновая кислота, аллилгорчичное масло, горчичный порошок и др.).

За рубежом для придания вину микробиологической стабильности при их розливе в бутылки применяется мембранная технология фильтрования.

Биохимические помутнения.

Для обработки виноматериалов, склонных к биохимическим помутнениям (оксидазному кассу), можно применять схемы 1-М или 2-М без подкисления лимонной кислотой. При термической обработке (пастеризации) происходит инактивирование окислительных ферментов вина.

Металлические помутнения.

Ординарные виноматериалы с массовой концентрацией общего железа не более 15 мг/дм3 и не выдержавшие испытания на склонность к железному кассу, устраняемому подкислением лимонной кислотой или обработкой трилоном Б, обрабатывают по схемам 1-ПМ и 2-ПМ.

Для виноматериалов, имеющих рН>3,4, применяют следующие схемы:

Схема 1-ПМ: подкисление лимонной кислотой из расчета не более 2 г/дм3 (до допустимых кондиций по титруемой кислотности) (1 сут) → фильтрация (при необходимости) (1 сут.). Итого: 2 сут.

Схема 2 -ПМ: обработка Трилоном Б (1 сут) → фильтрация (при необходимости) (1 сут). Итого: 2 сут.

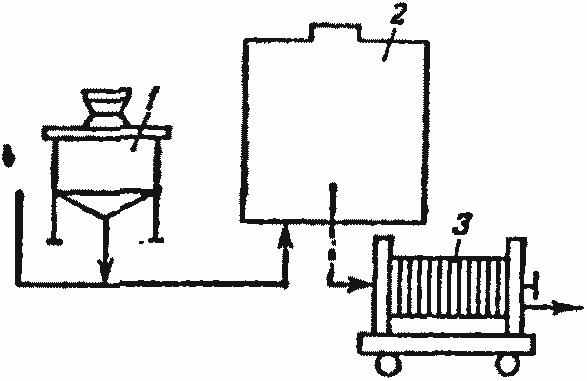

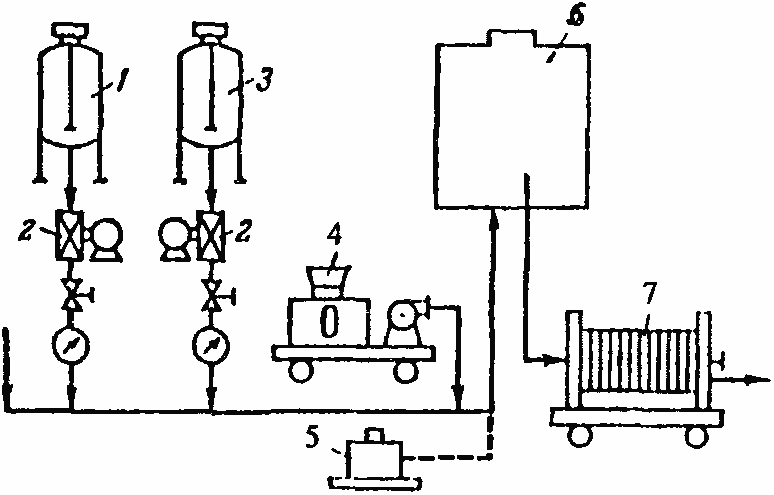

Аппаратурно-технологические схемы 1-ПМ и 2-ПМ приведены на рис. 5.

Рис. 5. Аппаратурно-технологические схемы 1-ПМ и 2-ПМ:

1 — резервуар для приготовления винного раствора, соединительная линия механического потока сплошное, лимонной кислоты или трилона Б (а при необходимости и других вспомогательных материалов: желатина, метавинной кислоты, сорбиновой кислоты); 2 — емкость для выдержки; 3 — фильтр-пресс.

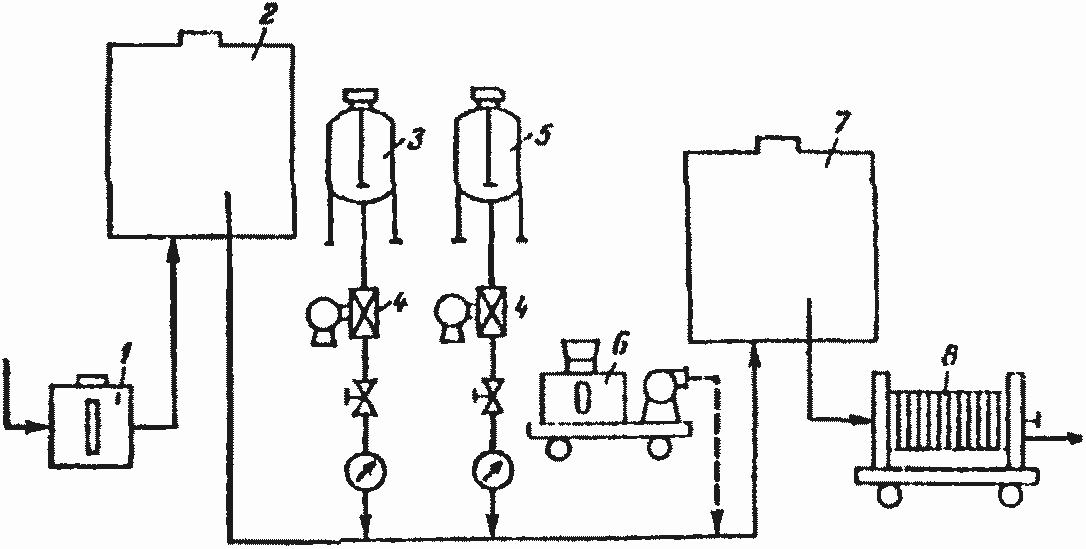

Виноматериалы с массовой концентрацией общего железа более 15 мг/дм3 (для ординарных вин) и 10 мг/дм3 (для марочных вин и вин, поставляемых на экспорт), а также виноматериалы с массовыми концентрациями общего железа для ординарных менее 15 мг/дм3 и марочных менее 10 мг/дм3, но не выдержавшие испытаний на склонность к железному кассу, обрабатывают по схеме 3-ПМ (рис. 6): обработка желтой кровяной солью (ЖКС), обработка бентонитом (при необходимости совместно с желатином) или препаратом диоксида кремния совместно с желатином через 3—4 ч после введения ЖКС (20 сут.) -> снятие с осадка с фильтрацией (1 сут). Итого: 21 сут.

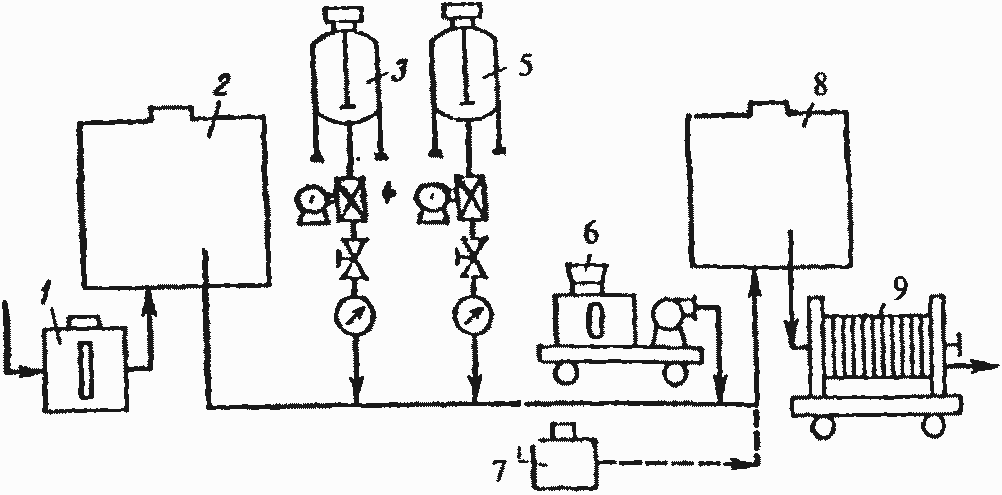

Рис. 6. Аппаратурно-технологическая схема 3-ПМ:

1 — дозатор рабочего раствора ЖКС; 2 и 7 — емкости для выдержки; 3 — резервуар для приготовления рабочего раствора препарата диоксида кремния; 4 — насосы-дозаторы; 5 — резервуар для приготовления рабочего раствора желатина; 6 — резервуар для приготовления и введения рабочего раствора бентонита; 8 — фильтр пресс.

Рабочий раствор желатина вводят после окончания перемешивания виноматериала, обработанного бентонитом.

При обработке виноматериалов для отдельных типов ординарных вин допускается использование поливилпирролидона (ПВН). В этом случае вначале вводят рабочий раствор ПВП, а затем, через 1—1,5 ч, — суспензию бентонита.

Ординарные виноматериалы с массовой концентрацией общего железа более 15 мг/дм3 и виноматериалы с массовой концентрацией общего железа менее 15 мг/дм3, но не выдержавшие испытаний на склонность к железному кассу, обрабатывают по схеме 4-ПМ (рис. 7): обработка двуводной тринатриевой солью нитрилотриметилфосфоновой кислоты (НТФ) (7—12 сут)->снятие с осадка с фильтрацией (1 сут) -> выдержка (10 сут) ->фильтрация (1 сут). Итого: 19—24 сут.

Рис. 7. Аппаратурно-технологическая схема 4-ПМ:

I — дозатор НТФ; 2 и 4 — емкости для выдержки; 3 и 5 — фильтр-прессы.

Для стабилизации вин против металлических помутнений и удаления избытка ионов металлов можно применять схему 5-ПМ: обработка в потоке неорганическим сорбентом “Термоксид-3А” (1 сут) фильтрация (1 сут). Итого 2 сут. На рис. 2 приведена промышленная установка для осуществления технологического процесса.

Виноматериалы, склонные к медному кассу при массовой концентрации меди более 5 мг/дм3, обрабатывают по схеме 3-ПМ, 4-ПМ или 5-ПМ.

Белковые помутнения.

Обработку виноматериалов рекомендуется проводить по схемам 1-Б, 2-Б, 3-Б, а также по схеме 3-М (сульфитация виноматериалов проводится при необходимости).

Технологические схемы предусматривают выполнение следующих технологических операций.

Схема 1-Б: фильтрация (при необходимости) (1 сут)→ обработка теплом до температуры (65±5)°С с выдержкой при этой температуре в течение 3-4 ч или в потоке без выдержки с последующим охлаждением до температуры (15±5)°С (1 сут) фильтрация (1 сут) → Итого: 3 сут.

Схема 2-Б: фильтрация (при необходимости) (1 сут)→ обработка теплом до температуры (65±5)°С с выдержкой при этой температуре в течение 3-4 ч (или в потоке без выдержки) с последующим охлаждением до (15±5)°С (1 сут) → обработка бентонитом при температуре охлажденного виноматериала (допускается применение полиоксиэтилена и, при необходимости, желатина) или препаратом диоксида кремния (1—10 сут)→ снятие с осадка с фильтрацией (1 сут). Итого: 4—3 сут.

Схема 3-Б: обработка бентонитом (допускается применение полиоксиэтилена и, при необходимости, желатина) или препаратом диоксида кремния (8± 10 сут) снятие с осадка с фильтрацией (1 сут) → обработка теплом при температуре (65±5)°С с выдержкой при этой температуре в течение 3—4 ч (или в потоке без выдержки) с последующим охлаждением до температуры (15±5)°С (1 сут)-> фильтрация (1 сут). Итого: 4—13 сут.

Аппаратурно-технологическая схема приведена на рис. 8.

В случае выдержки нагретого виноматериала в аппаратурнотехнологических схемах 2-Б и 3-Б при компоновке технологического оборудования в реальных производственных условиях надо предусмотреть монтаж термоизолированной емкости.

Виноматериалы для ординарных вин рекомендуется обрабатывать согласно схеме:

для сухих, полусухих и полусладких — 3-М или 2-Б если виноматериалы при лабораторной их апробации остаются нестабильны, то для обработки надо использовать схему 3-М

для крепленых виноматериалов — схемы 1-Б, 2-Б или 3-Б.

Виноматериалы для марочных вин:

для сухих, полусухих и полусладких вин — схема 3-М; для крепленых вин — схемы 1-Б или 2-Б.

Обратимые коллоидные помутнения.

Обработку виноматериалов рекомендуется проводить по следующим схемам:

Рис. 8. Аппаратурно-технологическая схема 3-Б:

1 — резервуар для приготовления рабочего раствора препарата диоксида кремния; 2 — насосы-дозаторы; 3 — резервуар для приготовления рабочего раствора желатина; 4 — резервуар для приготовления и введения рабочего раствора бентонита; 5 — емкость для выдержки; 6 и 10 — фильтрпрессы; 7 — пастеризатор; 8 — термоизолированная емкость; 9 — охладитель.

Схема 1-ОК: фильтрация (при необходимости) (1 сут)→ обработка холодом при температуре, близкой к температуре замерзания (допускается обработка в потоке) с выдержкой или без выдержки при температуре охлаждения; (продолжительность контролируется испытанием на склонность к обратимым коллоидным помутнениям (1-7 сут)→ фильтрация при температуре охлаждения (1 сут). Итого 3—9 сут.

Схема 2-ОК: обработка бентонитом (или препаратом диоксида кремния или только желатином) с последующей обработкой холодом при температуре, близкой к температуре замерзания (1-10 сут)→ снятие с осадка с фильтрацией при температуре охлаждения (1 сут). Итого: 2—11 сут.

Аппаратурно-технологическая схема приведена на рис. 9.

Схема 3-ОК: обработка желатином (1—12 сут)→ снятие с осадка с фильтрацией (1 сут). Итого: 2—13 сут.

Аппаратурно-технологическая схема приведена на рис. 5.

Рис. 9. Аппаратурно-технологическая схема 2-ОК:

1 — резервуар для приготовления рабочего раствора препарата диоксида кремния; 2 — насосы-дозаторы; 3 — резервуар для приготовления рабочего раствора желатина; 4 — резервуар для приготовления и введения рабочего раствора бентонита; 5 — охладитель; 6 — термоизолированная емкость; 7 — фильтр-пресс.

Схема 4-ОК: возможно применение двух вариантов: вариант “а”: обработка желатином, обработка бентонитом (допускается использование полиоксиэтилена) или препаратом диоксида кремния (1—12 сут) → снятие с осадка с фильтрацией (1 сут). Итого: 2—13 сут.

вариант “б”: обработка поливинилпирролидоном, обработка бентонитом (через 0,5—1 ч после внесения поливинилпирролидона) или препаратом диоксида кремния (1—4 сут) → снятие с осадка с фильтрацией (1 сут). Итого: 2—5 сут.

Аппаратурно-технологическая схема 4-ОК приведена на рис. 10.

Рис. 10. Аппаратурно-технологическая схема 4-ОК:

1 — резервуар для приготовления рабочего раствора желатина (вариант “а") или поливинилпирролидона (вариант “б”); 2 — насос-дозатор; 3 — резервуар для приготовления рабочего раствора препарата диоксида кремния; 4 — резервуар для приготовления и введения рабочего раствора бентонита; 5 — резервуар для приготовления и введения рабочего раствора полиоксиэтилена; 6 — резервуар для выдержки, 7 — фильтр-пресс.

Схема 5-ОК: возможно применение двух вариантов:

вариант “а”: обработка ферментным препаратом пектопротеолитического действия при температуре производственных помещений (3—4 сут) → обработка желатином (через одни сутки после внесения ферментного препарата), обработка бентонитом (допускается использование полиоксиэтилена) или препаратом диоксида кремния (1—12 сут) → снятие с осадка с фильтрацией (1 сут). Итого 5—17 сут.;

вариант “б”: обработка ферментным препаратом пектопротеолитического действия при температуре производственных помещений (3—4 сут) → обработка поливинилпирролидоном (через сутки после внесения ферментного препарата), обработка бентонитом (допускается использование полиоксиэтилена) или препаратом диоксида кремния (1—4 сут)→ снятие с осадка с фильтрацией (1 сут). Итого: 5—19 сут.

Аппаратурно-технологическая схема приведена на рис. 11.

Рис. 11. Аппаратурно-технологическая схема 5-ОК:

1 — резервуар для приготовления и введения рабочего раствора ферментного препарата; 2 и 8 - резервуар для выдержки; 3 — резервуар для приготовления рабочего раствора желатина (вариант “а”) или поливинилпирролидона (вариант “б’’); 4 — насос-дозатор; 5 — резервуар для приготовления рабочего раствора препарата диоксида кремния; 6 — резервуар для приготовления и введения рабочего раствора бентонита, 7 — резервуар для приготовления и введения рабочего раствора полиоксиэтилена; 9 — фильтр-пресс.

Рис. 12. Аппаратурно-технологическая схема 2-К:

1 и 4 — фильтр-прессы; 2 — охладитель; 3 — термоизолированная емкость; 4 — рециркулирование.

В зависимости от качества производимых вин рекомендуются следующие схемы обработки виноматериалов. Для ординарных вин: виноматериалы, розливостойкость которых может быть достигнута обработкой холодом — схемы 1-ОК или 2-ОК; виноматериалы, розливостойкость которых может быть достигнута без обработки холодом — схемы 3-ОК или 4-ОК;

для трудноосветляющихся и нефильтрующихся виноматериалов — схема 5-ОК.

Для марочных вин: виноматериалы всех типов обрабатываются по схемам 1-ОК, 2-ОК, 3-ОК или 4-ОК (вариант “а”).

Кристаллические помутнения.

Обработку виноматериалов, склонных к калиевым кристаллическим помутнениям, рекомендуется проводить по схемам: 1-К, 2-К и 3-К.

Схема 1-К: обработка метавинной кислотой (1 сут)→ фильтрация (при необходимости) (1 сут). Итого: 2 сут.

Аппаратурно-технологическая схема приведена на рис. 5.

По схеме 1-К можно обрабатывать виноматериалы с массовой концентрацией железа до 10 мг/дм3.

Схема 2-К: охлаждение до температуры, близкой к точке замерзания (1 сут)→ выдержка на холоде при температуре охлаждения в течение: при высокой скорости охлаждения (однократное пропускание виноматериала через теплообменник) — 3—5 сут; при низкой скорости охлаждения (многократная рециркуляция виноматериала через теплообменник) — 7— 10 сут→ фильтрация при температуре охлаждения (I сут). Итого: от 5 (9) до 7 (12) сут. Аппаратурно-технологическая схема приведена на рис. 12. По схеме 2-К рекомендуется обрабатывать белые сухие, полусухие и полусладкие виноматериалы.

Схема 3-К: охлаждение до температуры, близкой к точке замерзания (1 сут) → выдержка на холоде при температуре охлаждения (1 сут) фильтрация при температуре охлаждения (1 сут) → охлаждение до температуры, близкой к точке замерзания (1 сут) выдержка на холоде при температуре охлаждения (3—5 сут) → фильтрация при температуре охлаждения (1 сут). Итого: 8—10 сут. По схеме 3-К рекомендуется обрабатывать красные сухие, полусухие, полусладкие виноматериалы и крепленые виноматериалы (белые и красные).

Кроме указанных схем для обработки виноматериалов, склонных к калиевым кристаллическим помутнениям, рекомендуется также схема 1-ОК.

Продолжительность выдержки на холоде контролируется испытанием к калиевым кристаллическим помутнениям. При обработке виноматериалов, с целью их стабилизации против калиевых кристаллических помутнений, рекомендуются следующие схемы. При производстве ординарных вин:

для виноматериалов с массовой концентрацией общего железа до 10 мг/дм3 — схема 1-К; для белых сухих, полусухих и полусладких виноматериалов — схемы 2-К или 1-ОК; для красных столовых и крепленых виноматериалов всех типов — схема 3-К.

Виноматериалы, склонные к кальциевым кристаллическим помутнениям, обрабатывают по 5 схеме 4-К.

Схема 4-К: обработка в потоке неорганическим сорбентом марки “Термоксид-ЗА” (1 сут)→ фильтрация (1 сут). Итого: 2 сут.

Обработку виноматериалов по схеме 4-К проводят на заключительной стадии технологического процесса.

Технологическая схема промышленной установки для удаления избыточной массовой концентрации кальция (для столовых более 80 мг/дм3, крепленых более 90 мг/дм3) приведена на рис. 2.

Обработку виноматериалов против кальциевых кристаллических помутнений можно проводить и согласно схеме 3-К. Однако следует помнить, что обработка холодом не всегда обеспечивает стабильность вин к этому виду помутнения.

Технологические схемы обработки виноматериалов 4-К и 3-К рекомендуются при производстве как ординарных, так и марочных вин.

Технологические схемы обработки виноматериалов назначают в зависимости от видов помутнений, установленных при проведении лабораторных испытаний и апробации схем обработок в лабораторных условиях. При этом выбор технологических схем производится с учетом качества выпускаемых вин (ординарные, марочные выдержанные) на предприятии и их физико-химических показателей.

Критерием выбора рациональной схемы при лабораторных испытаниях рекомендуемых схем для каждого вида помутнений является:

обеспечение гарантийных сроков стабильности вина согласно действующей нормативной документации;

применение ограниченного количества технологических приемов;

минимальное расходование материалов или веществ при проведении технологического процесса;

минимальные затраты тепло- или энергоресурсов;

сохранение (или улучшение) органолептических показателей (свойств) вина.

При склонности виноматериалов к нескольким видам помутнений следует применять комплексные схемы. Компоновка технологических приемов таких схем производится в зависимости от видов помутнений (двух и более) на основании вышеприведенных схем по отдельным видам помутнений.