§ 3. Хранение сокоматериалов в межсезонный период

В межсезонный период сок-полуфабрикат хранят (выдерживают) в пастеризованном виде по схеме, предусматривающей один из пяти способов временного консервирования: холодом (0...— 1 °C) в сверхкрупных резервуарах под давлением инертных газов (до 0,05 МПа); асептическим методом (при обычной температуре) под давлением стерильного воздуха (до 0,05 МПа); с помощью сульфитации-десульфитации (при обычной температуре, доза диоксида серы 1 г/дм3); спиртованием (мистель) до 18% об. с последующей деалкоголизацией; концентрированием (выпариванием или замораживанием) и хранением в стерильных условиях (при обычной температуре).

Консервирование при низких температурах.

Хранение сока- полуфабриката при низкой температуре — достаточно энергоемкий процесс, однако позволяет вырабатывать сок высокого качества. Его целесообразно применять в схемах ускоренной подготовки сокоматериалов к розливу (1...3 мес после сезона). Один раз в две недели коммуникации оттаивают.

Технологическая схема производства сока с использованием холода и мембранной фильтрации представлена на рисунке 9. В свежее сусло дозируют аскорбиновую кислоту из реактора 2, очищают от грубых примесей. Из реактора 3 насосом-дозатором добавляют флокулянт, отстаивают в резервуаре 4 с рубашкой при температуре 3...8°С. После декантации насосом 5 полуфабрикат доосветляют в сепараторе 6. Для достижения биологической стойкости его фильтруют через пластинчатый и мембранный фильтры 7, ступенчато охлаждают в кожухотрубных теплообменниках 8 до температуры 0 °C и направляют на хранение в сверхкрупные резервуары 9. Последние предварительно стерилизуют паром и заполняют инертным газом, затем продуктом (2% объема оставляют свободными). Для поддержания низкой температуры сокоматериал рециркулируют через теплообменник 8.

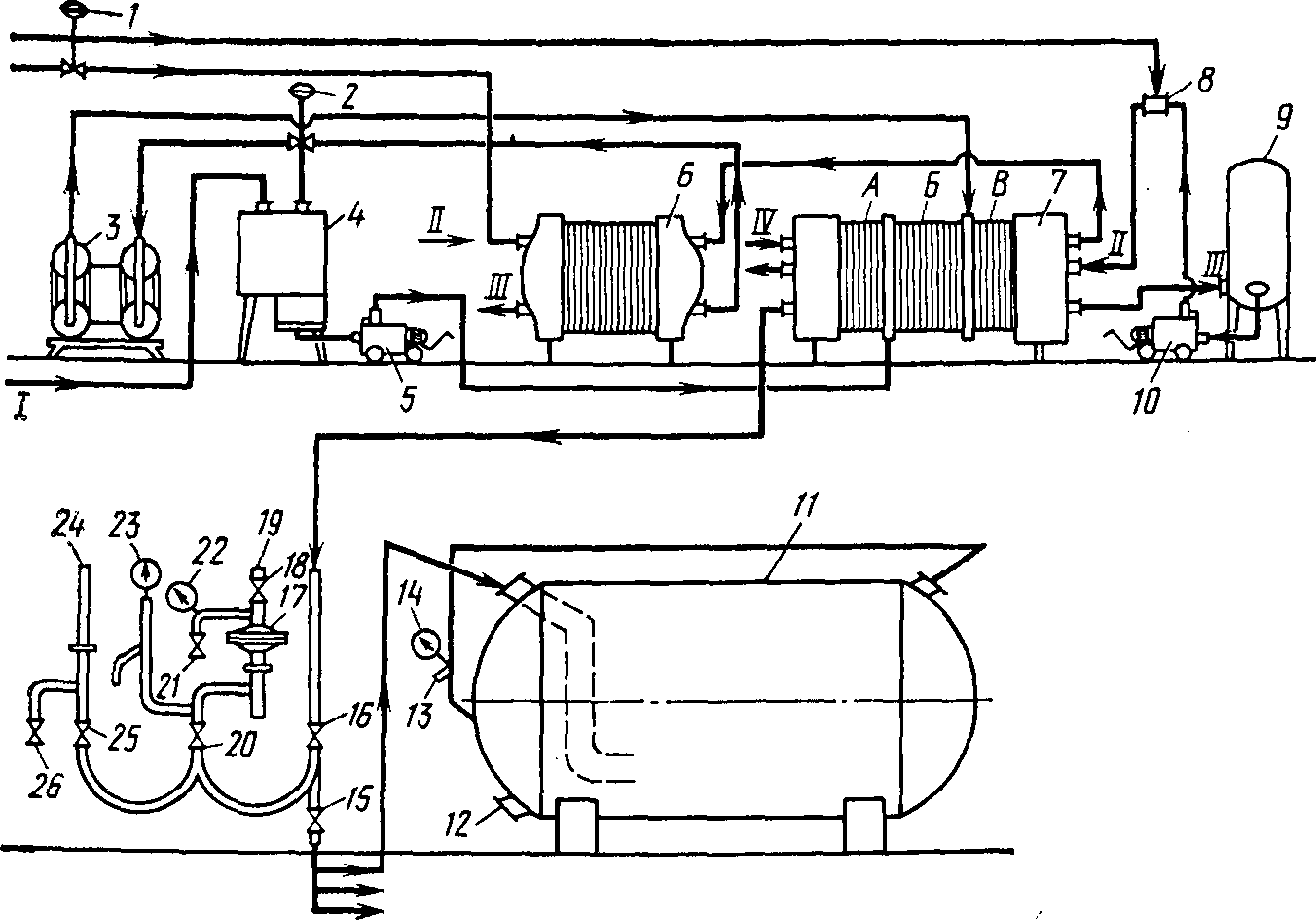

Рис. 10. Линия асептического консервирования сока-полуфабриката:

1 — исполнительный механизм; 2 — кран; 3 — выдерживатель; 4 — приемный бак; 5, 10 — насосы; 6 — стерилизатор: 7 — пастеризатор; 8 — инжектор; 9 — накопительный бак; 11 — резервуар; 12 — патрубок; 13 — воздушник; 14, 22, 23 — манометры; 15, 16, 18, 20, 21, 25, 26 — вентили; 17 — фильтр; 19 — трубопровод; 24 — распределительный пост; I — сусло; II — пар; III — конденсат; IV — вода.

Продукцию ритмично снимают с хранения, купажируют в потоке, дозируют бентонитом и желатином, перемешивают в турбулизаторе 14 и после отстаивания в резервуаре 15 центрифугируют. Готовый сок подвергают мембранной фильтрации. После отдыха (1...3 сут) в резервуаре 17 его нагревают в пластинчатом теплообменнике 18 и подают на горячий розлив.

Асептическое консервирование.

Для более длительного хранения сокоматериалов применяют асептический способ. Один рабочий цикл асептического консервирования продукта выполняют по следующей технологической схеме: мойка оборудования и резервуаров; стерилизация резервуаров и коммуникаций; подача стерильного воздуха; пастеризация сока-полуфабриката; заполнение резервуаров соком-полуфабрикатом; герметичное хранение; разгрузка.

После тщательной мойки резервуара (рис. 10), оборудования и трубопроводов (под наблюдением микробиолога) их стерилизуют паром, подаваемым с распределительного поста 24 под давлением 0,02...0,07 МПа, контролируемым манометром 14. При этом вентили 25 и 20 открыты, остальные закрыты. К патрубку 12 для слива конденсата присоединяют штуцер с термометром, по которому следят за температурой. Началом стерилизации считают момент достижения конденсатом температуры 96 °C. Продолжительность процесса — не менее 60 мин. Патрубок 12 и воздушник 13 в это время приоткручены. По окончании стерилизации подачу пара прекращают, вентиль 25 закрывают, в резервуар 11 по мере охлаждения и разрежения из ресивера подают воздух по трубопроводу 19. Когда резервуар охлаждается до температуры 30...35 °C, его герметизируют.

Стерильности подаваемого воздуха достигают пропусканием последнего через бактериологический мембранный фильтр 17, заправленный четырьмя слоями ультратонкого синтетического волокна ФПП-15-2,6 или термостойкой ткани ФПА. Первую стерилизуют газообразным диоксидом серы, вторую — паром через вентиль 21. Фильтрующую ткань вместе с марлевой подкладкой устанавливают на сетку из нержавеющей стали между двумя металлическими тарелками с прокладками.

Осветленный сок-полуфабрикат поступает в приемный бак 4, откуда насосом 5 подается в пастеризатор 7 (секция А — охлаждение, Б — рекуперация, В — пастеризация), затем в стерилизатор 6, где температуру продукта (рециркуляцией через трехходовой кран 2) доводят до 82...96 °C. В выдерживателе 3 сок-полуфабрикат находится 90... 120 с и поступает далее в секцию Б. Подачу пара автоматически регулируют исполнительным механизмом 1. Образовавшийся конденсат из накопительного бака 9 насосом 10 возвращается в виде пароводяной смеси в паровую систему.

Стерильный продукт, охлажденный в рекуператоре и секции А до температуры 30 °C, подают в резервуар 11 для хранения в асептических условиях. Чтобы в нем поддерживалось давление около 0,05 МПа, открывают воздушник. Сок-полуфабрикат заливают до тех пор, пока из воздушника выходит струя пены. Все вентили набивают тампонами и закрывают под пламенем заглушкой с прокладкой. Ежедневно регистрируют давление. Если давление превышает 0,07 МПа, аварийную ситуацию предотвращают повторной стерилизацией сока.

Консервирование способом сульфитации-десульфитации.

Технология разработана во ВНИИВиПП «Магарач». На первом этапе сусло сульфитируют до 600...800 мг/дм3. Хранят сульфит-сусло в резервуарах со стойким внутренним покрытием при обычной температуре. Затем на заводах, располагающих специальными аппаратами, его десульфитируют, обрабатывают и разливают сок в течение всего года.

Тщательная очистка сусла от взвешенных частиц облегчает десульфитацию, исключает обильное ценообразование в аппаратах. Кроме того, сульфит-сусло во время хранения хорошо самоосветляется. При хранении сусло зимой обрабатывают естественным холодом, удаляют винный камень и белковые вещества, используя суспензию бентонита.

Во время десульфитации из сусла удаляют диоксид серы, содержащийся в свободной и связанной формах, остаточное его количество не должно превышать 5 мг/дм3. Наиболее эффективны вакуумные аппараты с непрерывным барботажем (20... 30 мин) десульфитируемого продукта острым паром. Другие установки работают на вакууме, созданном барометрическим конденсатором и водоструйным насосом. Интенсифицировать данный процесс можно электромагнитными колебаниями металлопластиковых шаров, ультразвуком, ускоряющими разрушение связанной формы диоксида серы.

Кроме того, эксплуатируют десульфитатор ESA 1000 непрерывного действия, выпускаемый фирмой «Зейтц-Энцингер-Нолль» (ФРГ). Установка работает по принципу кипения продукта в противотоке пара. Затем диоксид серы в специальном абсорбере химически связывается известью и вторичный пар возвращается в колпачковую колонку.

Запускают установку с помощью воды, которую подают до тех пор, пока не будет достигнут заданный режим работы. Открывают вентиль для удаления воздуха, а также вентили для подачи воды и пара. Одновременно нагревают известковый раствор. При помощи трехходового крана продукт рециркулируют и выпускают воду из установки. Температуру конденсационной воды на выходе поддерживают на уровне 70 °C.

Из регулирующего бака с поплавком сульфит-сусло насосом для холодного сока подают через расходомер в секцию рекуперации и далее в секцию стерилизации теплообменника. Затем по коммуникации оно попадает в распределительную колонку, где стекает вниз по контактным колпачковым тарелкам. В противоток сульфит-суслу поступает пар, образовавшийся из конденсата вторичного пара, который поглощает термически выделенный диоксид серы и выводит его в верхнюю часть колонки. Десульфитированный сок, отбираемый со дна колонки, насосом для горячего сока подают в секцию рекуперации, потом в секцию охлаждения и через трехходовой кран на дальнейшую обработку. Пары диоксида серы из верхней части распределительной колонки попадают в адсорбер, где омываются 20%-м раствором известкового молока. Диоксид серы, вытесненный из сусла, связывается с известковым молоком в сульфит кальция и оседает на дно абсорбера.

Пар, отделенный от диоксида серы, из верхней части абсорбера поступает в конденсатор и далее в приемный бак для конденсата вторичных паров. Затем при помощи насоса для конденсата вторичного пара его через расходомер подают в испаритель, далее (в виде пара) в нижнюю часть распределительной колонки. Вторичный пар, поднимаясь вверх, встречает противоток сульфит-сусла, отбирает диоксид серы и транспортирует его в абсорбер. Таким образом пар и конденсат находятся в замкнутом цикле.

Известковое молоко готовят из свежей извести активностью не ниже 96% и опресненной воды. Способность известкового молока поглощать диоксид серы определяют индикатором: как только фенолфталеиновая бумага перестает окрашиваться в красный цвет, абсорбционная способность исчерпана. Обычно одной дозы хватает на 3...4 ч работы установки.

Консервирование спиртованием.

Способ хранения сокоматериалов в спиртованном виде по схеме мистель — деалкоголизация очень прост. Продукт хранят круглый год в любых резервуарах, температурные условия роли не играют. Недостаток способа — повышенные потери спирта. Сок получают первого сорта, из него вырабатывают сиропы и другие концентраты. Сусло всех фракций с поточных линий типа ВПЛ осветляют бентонитом при пониженной температуре, снятое с осадка укрепляют в потоке этиловым спиртом до 16...18% об. Спирт подавляет микрофлору (дрожжи), но не защищает сок от окисления. Чтобы предотвратить потемнение продукта, в резервуарах для хранения мистеля постоянно поддерживают избыточное давление (0,02 МПа) инертными газами.

Мистель декантируют с осадка и после грубой фильтрации направляют на деалкоголизацию в роторно-пленочный аппарат КРП-300-2. Его применяют для дистилляции, десульфитации или концентрирования растворов (в комплекте с другим оборудованием). Корпус непрерывнодействующего аппарата состоит из трех царг, соединенных между собой на фланцах и снабженных рубашками для теплоносителя. Сепаратор служит для отделения капель продукта, уносимых вместе с вторичным паром. Внутри он снабжен отбойником в виде радиально расположенных лопастей.

Нижняя часть корпуса (конус) служит для сбора продукта и вывода его из аппарата. Снаружи конус снабжен рубашкой для обогрева. Ротор вращается электродвигателем через приводное устройство и представляет собой вал с закрепленными на нем дисками, между которыми установлены лопатки для равномерного распределения продукта по поверхности теплообмена.

Исходный продукт из сборника через расходомер-ротаметр (до 180 л/ч) подается в корпус, где по разогретой полированной внутренней поверхности теплообменника лопатками ротора распределяется пленкой толщиной до 2 мм. Образующийся вторичный пар очищается от продукта в сепараторе и конденсируется в кожухотрубном теплообменнике, затем охлаждается рассолом в пластинчатом теплообменнике и поступает в сборник дистиллята (для спирта). Разряжение в линии создается через обратный клапан водокольцевым вакуум-насосом ВВП-3 (0,05 МПа). Греющий пар при рабочем давлении 0,11 МПа подают в царги и конус с распределительного поста таким образом, чтобы температура продукта не превышала 80 °C. Деалкоголизированная его фракция из нижней части аппарата поступает в сборник.