Производство и потребление соков в нашей стране постоянно растет, в свою очередь увеличивается потребность в емкостях и площадях хранения, транспорте и средствах для стабилизации и выпуска продукции. Один из путей решения вопроса — увеличение производства концентрированных соков и напитков.

Если содержание сухих веществ в виноградном соке достигает 20% (остальное вода), то в концентратах их количество доходит до 80%. Затраты труда для поддержания микробиальной стабильности концентратов незначительны, они транспортабельны в обычных условиях и на большие расстояния.

Основное требование концентрирования соков — минимальное изменение состава. Концентрирование считают качественным тогда, когда при последующем разбавлении продукции водой состав и качество полученного напитка приближается к исходному соку.

Способы удаления воды.

Существуют несколько способов удаления воды из исходного сока: выпаривание под вакуумом (дистилляционный); вымораживание (криоконцентрирование) обратный осмос (гиперфильтрация).

Выпаривание под вакуумом. Данный способ наиболее распространен. Недостатки выпаривания: улетучивание ароматических веществ, изменения в соке при термическом воздействии, придающие продукции темный цвет. Готовый концентрат используют в хлебопечении, кондитерской промышленности, виноделии.

Вымораживание. Основано на вымораживании и отделении ледяной воды (криокристаллизация) с использованием естественного и искусственного холода мощных компрессорных установок. При этом приостанавливаются развитие микроорганизмов и окислительные процессы. Готовый продукт сохраняет натуральный вкус, аромат, витаминный и аминокислотный состав. Обезвоживание ускоряется, если в жидкость добавить кристалл-затравку (центры кристаллизации).

Чтобы исключить переохлаждение («криоскопическая точка»), когда кристаллы не образуются, сокоматериал перемешивают, сотрясают, придают ему колебательную ориентацию. Это способствует быстрому росту кристаллов. Однако указанный процесс зависит от вязкости среды, плотности сока и т. д.

Обратный осмос.

Концентрирование виноградного сока с использованием селективных мембран основано на явлении осмоса. Компонент сока (вода) диффундирует через полупроницаемые мембраны, то есть молекулы с молекулярной массой менее 500. По сравнению с выпариванием затраты энергии уменьшаются вдвое. Однако при этом теряется определенное количество ароматических веществ. Другой недостаток способа— невысокая степень концентрирования соков, в результате чего применяют двух- или трехкратное концентрирование.

Технология производства.

Для приготовления концентратов используют виноград высокоурожайных сахаронакопляющих сортов (европейские или гибридные) технической зрелости (содержание сахара не ниже 15 г/100 см3, титруемых кислот не более 10 г/дм3).

Переработку проводят на поточных линиях различной комплектации. После отделения гребней мезгу сульфитируют (100 мг/дм3) и прессуют. Сусло-самотек, первую прессовую фракцию или все фракции отбирают с корзиночных гидравлических прессов и осветляют. Особое внимание уделяют снижению кислотности сусла мелом или мраморным порошком.

Для предохранения от забраживания сусло консервируют сернистой кислотой из расчета 600 мг/дм3, получая сульфит- сусло. В дальнейшем используют резервуары с устойчивым покрытием. Отпускают и принимают сульфит-сусло в килограммах с пересчетом на абсолютный сахар.

Пример. Если на переработку поступил виноград сахаристостью 16%, или 1,6 кг/дал, то из 1 т сырья (выход 70 дал) получают абсолютного сахара: 70-1,6=112 кг. Для приготовления 1000 кг сульфит-сусла потребуется винограда: 1000: 112 = 8,928 т.

В вакуум-аппаратах непрерывного действия сусло выпаривают при температуре кипения (48...68оС). Предварительно его подогревают до температуры 82...85 °C в трубчатых или пластинчатых подогревателях, чтобы уничтожить микрофлору, удалить основную часть диоксида серы, а также ускорить процесс. В конце выпаривания долив сусла прекращают, концентрируют продукцию до необходимых кондиций или подают в следующий аппарат с повторением цикла. Потери (по сахару) при производстве вакуум-сусла составляют 6%.

Содержание сухих веществ (по рефрактометру) в вакуум- сусле должно составлять не менее 75% массы; инвертного сахара— не менее 65 (90 г/100 см3); титруемых кислот — не более 2 (35 г/дм3); сернистой кислоты — не более 0,001%; солей тяжелых металлов (мг/кг, или мг/дм3, не более): меди — 22, или 30; олова — 150, или 200; железа — 100, или 135 (свинец и мышьяк недопустимы). Относительная плотность — не менее 1,377 d20/20. Цвет — от янтарного до цвета крепкого чая, аромат — чистый, без тонов карамелизации, вкус — сладко-кислый, концентрированный и чистый.

Плотность вакуум-сусла определяют пикнометрически. Оприходуя или отпуская вакуум-сусло, определяют следующие показатели: массу продукции, сахаристость, плотность при температуре 20 °C. Учитывают вакуум-сусло но массе с пересчетом на абсолютный сахар.

Пример. На завод поступило 1500 кг вакуум-сусла сахаристостью 75 г/100 см3. В пересчете на абсолютный сахар это составит ![]()

Фасуют вакуум-сусло в горячем состоянии. В качестве тары используют емкости, предназначенные для пищевых целей с. жестяным покрытием, металлические бочки с двойным полиэтиленовым мешком или различные бидоны.

На основе ароматизированного виноградного концентрата, полученного купажным способом из концентрированного сусла и настоя растительных компонентов, изготавливают безалкогольные напитки и коктейли «Праздничный», «Вечерний», «Встреча», «Флоаря вией» и др.

Сиропы и виноградный мед вырабатывают вымораживанием сока. В качестве кристаллизаторов используют ультраохладители ВУНО-60 или эмалированные резервуары со скребковыми мешалками и системой охлаждения.

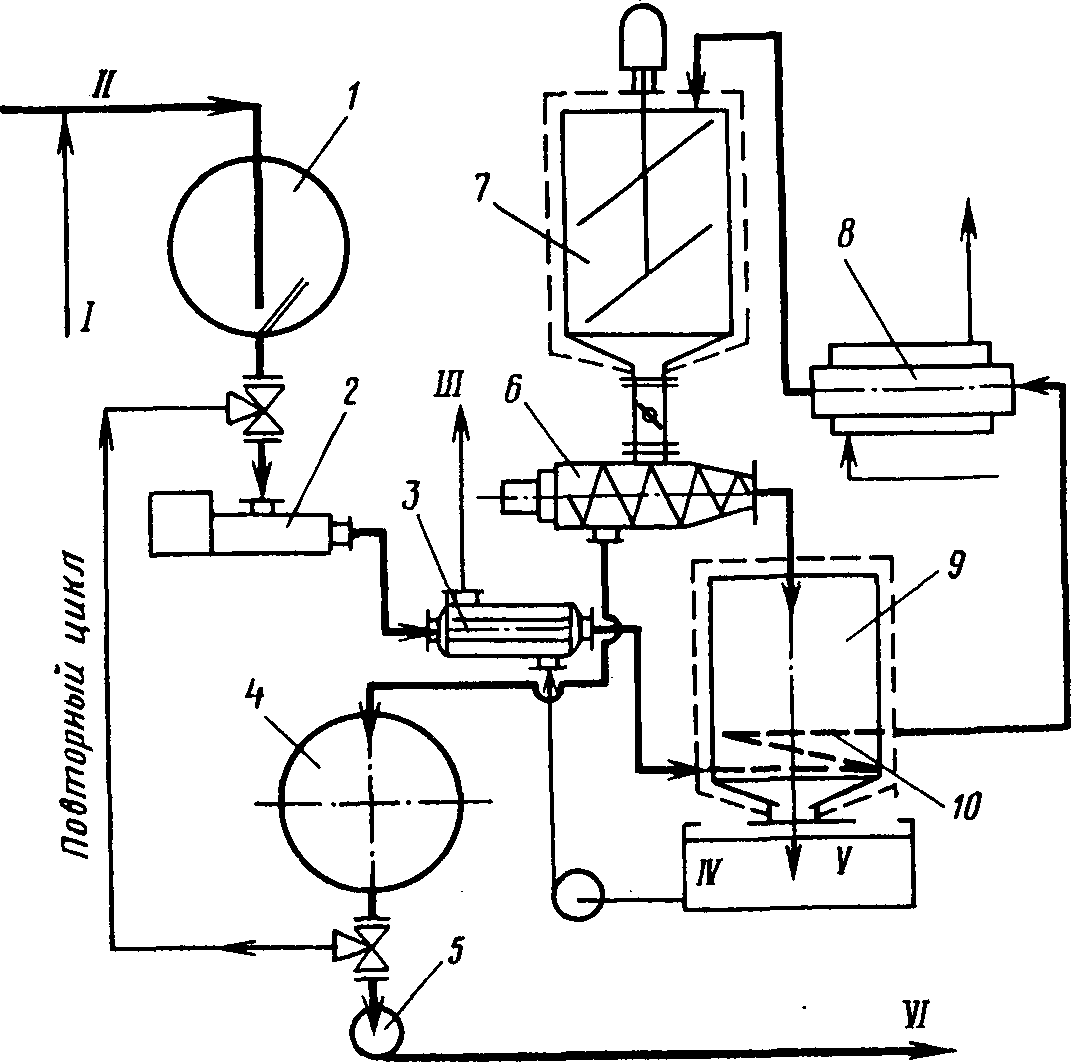

Из промежуточного резервуара I (рис. 14) осветленное сусло II насосом 2 подают в теплообменник-рекуператор 3. Затем его охлаждают в трубчатом змеевике 10, расположенном в резервуаре 9 (сборник льда), и в ультраохладителе 8 со скребковой поверхностью. Замороженная масса поступает в качающийся резервуар 7 с мешалкой, где обеспечивается рост кристаллов. Через определенное время ее сбрасывают в центрифугу 6, откуда отделенные кристаллы льда V попадают в резервуар 9, а концентрированный продукт VI — в резервуар-накопитель 4. Оттуда насосом 5 его нагнетают на повторный цикл, при меньшем концентрировании отправляют по назначению. Во время замораживания и роста кристаллов льда ультраохладитель в агрегате с качающимся резервуаром работает в режиме рециркуляции: забирает сусло на замораживание снизу и подает в верхнюю часть. В фильтрующей барабанной центрифуге кристаллы льда осушиваются от сахара до 0,3%.

Рис. 14. Технологическая схема получения концентрированных соков:

1 — промежуточный резервуар; 2, 5 — насос; 3 — теплообменник-рекуператор; 4 — резервуар-накопитель; 6 — центрифуга; 7 — качающийся резервуар; 8 — ультраохладитель; 9 — резервуар; 10 — трубчатый змеевик; I — аскорбиновая кислота; II — осветленное сусло; III, IV — вода; V — лед; VI — концентрированный продукт.

Воду, полученную после оттаивания льда, через теплообменник-рекуператор направляют на производство напитков или для купажирования соков (для снижения содержания сахара).

Вопросы и задания для самоконтроля. 1. Назовите способы осветления виноградного сока. 2. В чем сущность асептического хранения соков? 3. Какие способы стабилизации соков перспективны? 4. Перечислите качественные показатели концентратов. Каковы пути их повышения?