Определения и назначение

Резервуары для вина — это емкости с жесткими стенками, изготовляемые из следующих материалов: дерева, железобетона, обычных сортов стали, нержавеющей стали, пластмасс. Соответственно этому изменяются и их названия. Основными типами резервуаров являются:

а) резервуары в форме параллелепипеда из железобетона; они имеют шесть стенок:

нижнюю, обычно называемую днищем, когда резервуар устанавливают непосредственно на пол, или донной плитой, когда его устанавливают на опорных с генках или пиллерсах. Термин «донная плита» используют также для обозначения промежуточной стенки между двумя секциями резервуара;

верхнюю перегородку называют сводом;

боковые стенки подразделяют на фасад, тыльную и две боковых;

б) резервуары металлические цилиндрической формы имеют:

корпус, или боковые стенки, цилиндрическую часть резервуара, которая иногда может быть и другой формы, например эллиптической;

два дна — стенки, соответствующие геометрическим плоскостям перпендикулярных оснований цилиндра (корпуса), приваренные к нему и называемые внизу днищем и вверху крышкой, если речь идет о резервуарах вертикального типа; у резервуаров, расположенных горизонтально, различают фасадное и заднее дно.

В резервуарах, устанавливаемых на заводе (вместимостью менее 1500 гл), оба дна имеют на крышке закругленную часть, которая сваривается борт о борт с цилиндром корпуса. Форма дна бывает различной, она зависит от способа изготовления: отфланцованные днища имеют правильный загиб крышки бортов с небольшим радиусом закругления и почти плоскую поверхность или же большой радиус закругления и очень вогнутую поверхность. Такие днища стандартного диаметра встречаются в основном у резервуаров из обычной стали. У резервуаров же из нержавеющей стали днища изготовляют коническими. Плоские днища могут быть у обоих типов резервуаров. Они особенно удобны для разгрузки мезги вручную, когда приходится работать внутри резервуара.

Термин «резервуары» для емкостей из армированного полиэфирного стекловолокна заимствован из текстильной промышленности.

Конструкционные материалы для резервуаров и защитные покрытия

Выбор материала для изготовления винодельческих емкостей имеет решающее значение. Это один из основных вопросов, который следует рассмотреть прежде всего.

Дерево.

Древесина дуба представляет собой прекрасный материал. Она выделяет в вино вещества, придающие ему очень ценные органолептические качества (вкус и букет старых вин). Но этот эффект проявляется только после длительной выдержки в относительно новых бочках небольшой вместимости (Риберо-Гайон и Пейно, 1960; Риберо-Гайон и сотрудники, 1976). В период приготовления вина влияние дерева сказывается в намного меньшей степени, так как длительность контакта вина с древесиной невелика. Но новые бочки небольшой вместимости — явление довольно редкое, так что в большинстве случаев отношение площади поверхности к объему бывает очень малым. Исключением является случай, когда при использовании новых бочек сообщается вину очень приятный аромат, как это бывает с бочками из колотого дуба в районе Сотерн. При выдержке тонких вин все еще применяют бочки вместимостью 200— 250 л. При этом бочки должны быть относительно новыми (находиться в эксплуатации не более 5 лет), в ином случае эффект выделения веществ и замедленный процесс окисления вина будут равны нулю. Остается лишь влияние изменений температуры, которое больше сказывается на винах, находящихся в бочках, чем в большом резервуаре, и которое в известной степени определяет созревание. В томе 3 настоящей книги (глава 14) изложены результаты исследований хранения вина в деревянных бочках.

С другой стороны, нельзя не учитывать отрицательных сторон, присущих деревянной бочкотаре. Такие емкости очень дороги (стоимость на 1 гл), особенно ввиду их небольшой вместимости. Возможности сбыта использованных бочек невелики, к тому же по сниженным ценам за бочки, находящиеся в эксплуатации от 2 до 5 лет, и очень низким, если бочки были в эксплуатации свыше 5 лет. Дерево — плохой проводник тепла, что при брожении редко бывает положительным качеством и требует установки охлаждающих устройств (за исключением бочек на 200—250 л). Уход за ними довольно сложен и требует значительных затрат труда. Дерево не обладает герметичностью, набухает от воды (новые бочки при обработке паром). Крышка люка и свод у бутов мало подвержены этому разбуханию, в результате чего уменьшается плотность соединения в стыках и возникает опасность нежелательной аэрации виноматериалов. Длительное пропитывание бочек влагой может сопровождаться развитием микроорганизмов в виде плесени на поверхности и в глубине древесины.

Кроме того, бочкотара требует много места. Эти емкости следует обязательно устанавливать только внутри помещений.

Железобетон и его покрытия.

Бродильные резервуары из железобетона в настоящее время полностью вытеснили деревянные чаны на винзаводах кооперативов и во многих частных хозяйствах. Почти такое же положение создалось и в отношении емкостей для хранения и выдержки вина. Железобетон был конструкционным материалом первой половины XX в., но он все еще применяется на многих предприятиях вследствие своей невысокой стоимости, лучшего размещения в помещениях (резервуары с размерами по заказу), слабой теплопроводности по сравнению с металлическими резервуарами, экономии на обслуживании, устойчивости к холоду, безопасности в противопожарном отношении.

В армированный бетон входят песок, галечник, гравий, вода, вяжущее вещество (цемент) и металлическая арматура в виде железных стержней. Выбор этих элементов имеет решающее значение для качества резервуаров, которые не должны претерпевать никакой деформации. Поэтому планы сооружения железобетонных резервуаров разрабатываются в специальных конструкторских бюро по железобетону, которые определяют вид, расположение арматуры и состав бетона. Основные трудности, возникающие при сооружении железобетонных емкостей, хорошо известны: большой объем работ по устройству опалубки, которые занимают много времени и требуют большого количества рабочей силы; необходимость сложного расчета и точной установки арматуры на место; необходимость получать бетон строго дозированного состава; большая масса конструкции (железобетонный резервуар вместимостью 100 гл из сборных деталей весит от 5 до 6 т); невозможность заменить или переделать резервуар без его разрушения, за исключением резервуаров из сборного железобетона.

Вопрос сооружения и ввода в эксплуатацию железобетонных емкостей выдвигает проблемы, которые относятся к компетенции специализированных строительно-монтажных предприятий (Вивье, 1967). Избранная организация должна иметь высококвалифицированных специалистов и соответствующие документы на право выполнения таких работ.

Винные емкости из железобетона в настоящее время хорошо известны, и нет необходимости останавливаться на их специфических характеристиках. Однако следует избегать прямого контакта вина с цементом, во-первых, потому, что бетонные резервуары имеют очень высокую пористость, и, во-вторых, потому, что кислоты вина вступают в реакции с бетоном, а он выделяет железо в вино. Однако только в бродильных резервуарах можно непосредственно приготовлять вино. Дело в том, что кислоты сусла и вина образуют на стенках осадок виннокислого кальция. При хранении вин в железобетонных резервуарах с покрытиями из непроницаемых растворов и достаточно долго находившихся в употреблении Блуэн установил, что белые вина обогащаются железом в дозе 1 г/гл в месяц. При хранении вин особенно действует яблочная кислота, которая ведет себя как настоящий катализатор разложения.

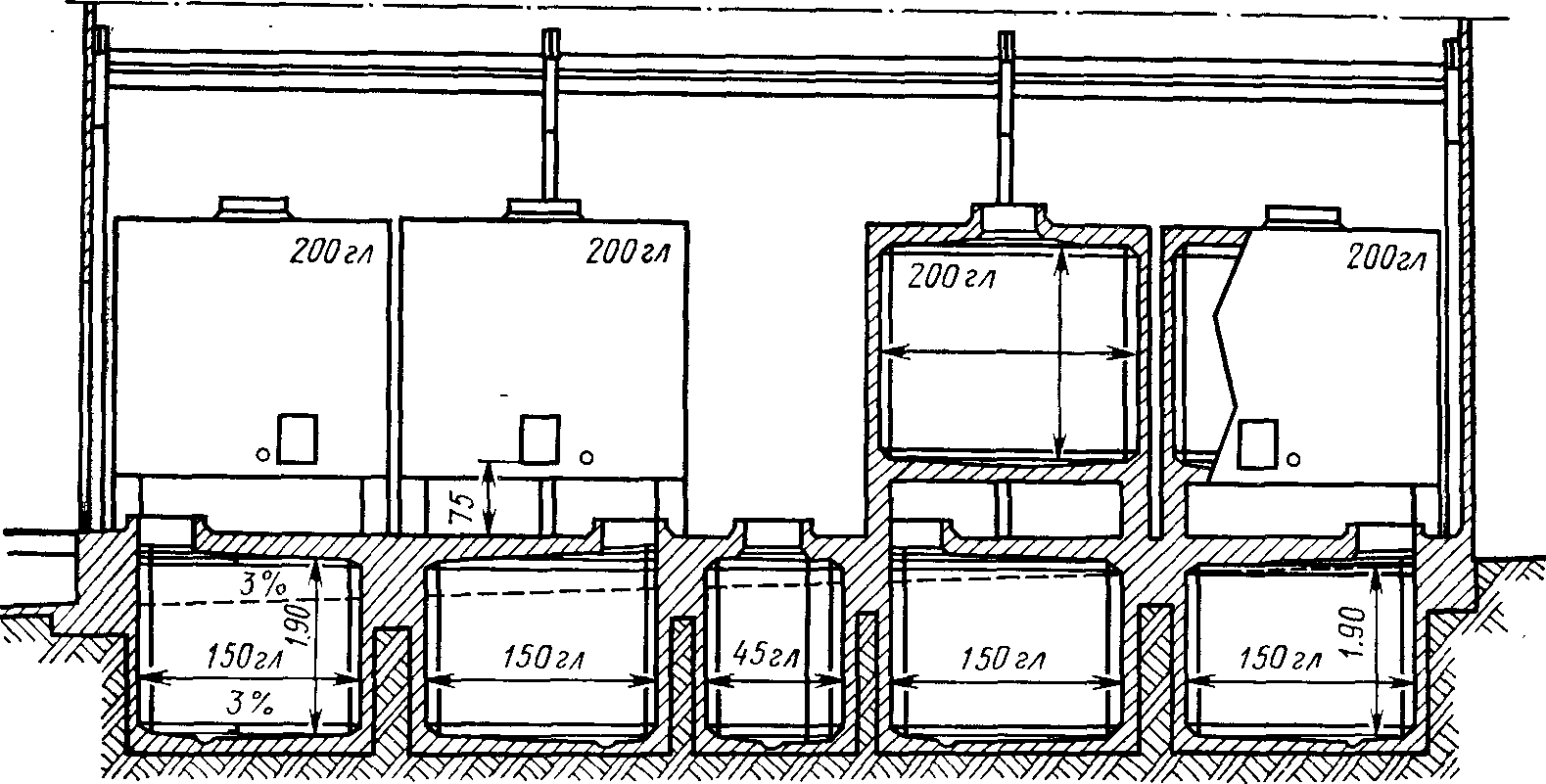

Относительно теплопроводности одно время считали (когда еще не умели регулировать температуры брожения), что бетон плохо проводит тепло (или холод) и что это свойство обеспечивает хорошее хранение вина и медленное созревание его. С другой стороны, при брожении аккумуляция теплоты вызывает чрезмерное повышение температуры, тем более быстрое, чем больше вместимость резервуара, особенно если он изготовлен в виде монолитного блока. По этой причине рекомендуется, чтобы вместимость резервуаров не превышала 200 гл. Размещение резервуаров попарно, один над другим (на стенках или пиллерсах), разделенных стенкой и т. п. обеспечивает хорошую циркуляцию воздуха вокруг стенок и позволяет (хотя и не совсем) устранить этот недостаток (рис. 15.1).

Рис. 15.1. Схема расположения железобетонных резервуаров для брожения пo-красному, хранения и выдержки вина.

Однако в этом случае заметно повышается стоимость сооружения резервуара, и он занимает в бродильном отделении примерно столько же места, как и металлический резервуар. С другой стороны, в течение зимы, когда завершается яблочно-молочное брожение, естественное понижение температуры может оказать лишь благоприятное действие на вина с не очень высоким pH—улучшается их бархатистость в результате осаждения кислого виннокислого калия. Следовательно, повышенное сопротивление стенок к передаче тепла препятствует такой естественной обработке.

Ограничивающими моментами при придании формы резервуарам являются трудности изготовления арматуры и Опалубки. Вследствие этого более распространены резервуары в форме параллелепипеда, но встречаются также и резервуары очень большой вместимости в виде вертикального цилиндра, которые с точки зрения механики имеют очень рациональную форму и обеспечивают значительное снижение расхода материалов и, следовательно, затрат средств по сравнению с затратами при использовании емкостей прямоугольной формы.

Железобетонные резервуары, особенно те, которые имеют внутри защитное покрытие, больших и средних объемов дороже металлических, но в финансовом плане они пользуются преимуществом долгосрочных ссуд, как и здания.

Трудности ухода связаны прежде всего с удалением тартратов каждые 2—3 года. Затем следует возобновить защитное покрытие стенок резервуара растворами, образующими при высыхании непроницаемый слой. Эту операцию обычно проводили с помощью паяльной лампы, которая часто портила покрытие. Поэтому в настоящее время эту работу рекомендуют проводить химическим способом, путем орошения стенок струей щелочного раствора. Винный камень может быть собран. Этот способ более дорогой, чем старый. С этой точки зрения бетонные резервуары не отличаются от других емкостей. Порожние резервуары следует интенсивно проветривать, чтобы не допустить развития плесеней. Но достаточную асептичность железобетонных емкостей обеспечивают только покрытия материалами типа эпоксидных смол.

Возникают также проблемы инфильтрации и подъема воды. Наряду с конденсационной водой атмосферного происхождения и водой от просачивания здесь следует указать на еще одну причину, установленную наблюдениями (Пэ де Кастэн, 1967). По данным этого автора, даже когда бетон строго дозирован и подвергся тщательной обработке виброуплотнителями, происходит капиллярный подъем воды от днища. Этот вопрос особенно актуален для резервуаров, заглубленных в землю, или цистерн, которые в опорожненном виде не обладают внутренним давлением, которое противостояло бы давлению слоя грунтовых вод.

Внутренние покрытия.

Перед тем как перейти к рассмотрению основных видов защитных покрытий, применяемых в настоящее время, уместно напомнить технические возможности внутренних покрытий резервуаров, что относится также и к емкостям из обычной стали. По мнению Франсуа (1973) и Мюльтрие и Кутансо (1971), защитное покрытие должно: а) обеспечивать удобство мойки и асептики; б) иметь хорошую адгезию к поверхности, на которую оно наносится; в) иметь очень гладкую поверхность, недопускающую или возможно более снижающую осаждение виннокислых солей; г) иметь полную химическую инертность к сернистому ангидриду и к компонентам вина; д) не придавать винам никакого привкуса и запаха; е) иметь хорошее сопротивление к механическому воздействию; ж) обладать хорошей термостойкостью и способностью выдерживать перепады температуры;

з) иметь приемлемую себестоимость;

и) быть совершенно непроницаемыми;

к) противостоять внешнему давлению инфильтрационных вод (резервуары и цистерны из железобетона, заглубленные в землю).

Нужно добавить, что пункты «е» и «ж» имеют особенно большое значение для бродильных резервуаров в виноделии по-красному и для самоопоражнивающихся резервуаров и что защитное покрытие должно легко ремонтироваться (чешуйки, трещины).

Помимо покрытия внутренних поверхностей быстро сохнущими растворами, применялось также много других видов покрытий: битумы, стеклянная плитка (они используются и сейчас, но должны выполняться только предприятиями, специально занимающимися этими видами работ), парафин, полиуретановые краски. Но продуктами, которые характеризуются в наше время наилучшим соотношением качества и цены, являются лаки, изготовляемые на основе эпоксидных смол. Правда, при использовании таких материалов необходимо выполнять некоторые требования к окончательной отделке резервуара и подготовке его внутренних поверхностей (они не должны быть гладкими, не должны иметь выступающих острых углов и кромок, должны быть хорошо просушены, бетон не должен иметь добавок, не совместимых со смолами и т. п.).

Чтобы избежать использования растворителей, эпоксидные смолы наносят обычно при температурах примерно 90°С струей под давлением в два слоя. Известны покрытия, наносимые в холодном состоянии, но для нанесения их кистью необходимо добавлять пластификатор, который медленно мигрирует сквозь продукт. Резервуары с защитным покрытием можно использовать как для брожения, так и для хранения виноматериалов. Один из специалистов по нанесению покрытий высказал мнение, что было бы неправильно помещать в такие резервуары спирты концентрацией свыше 50% об. В этом случае следует пользоваться резервуарами, эмалированными горячим способом. Смолы устойчивы к коньячной барде и спирту-сырцу концентрацией 28% об. Гарантийный срок 10 лет.