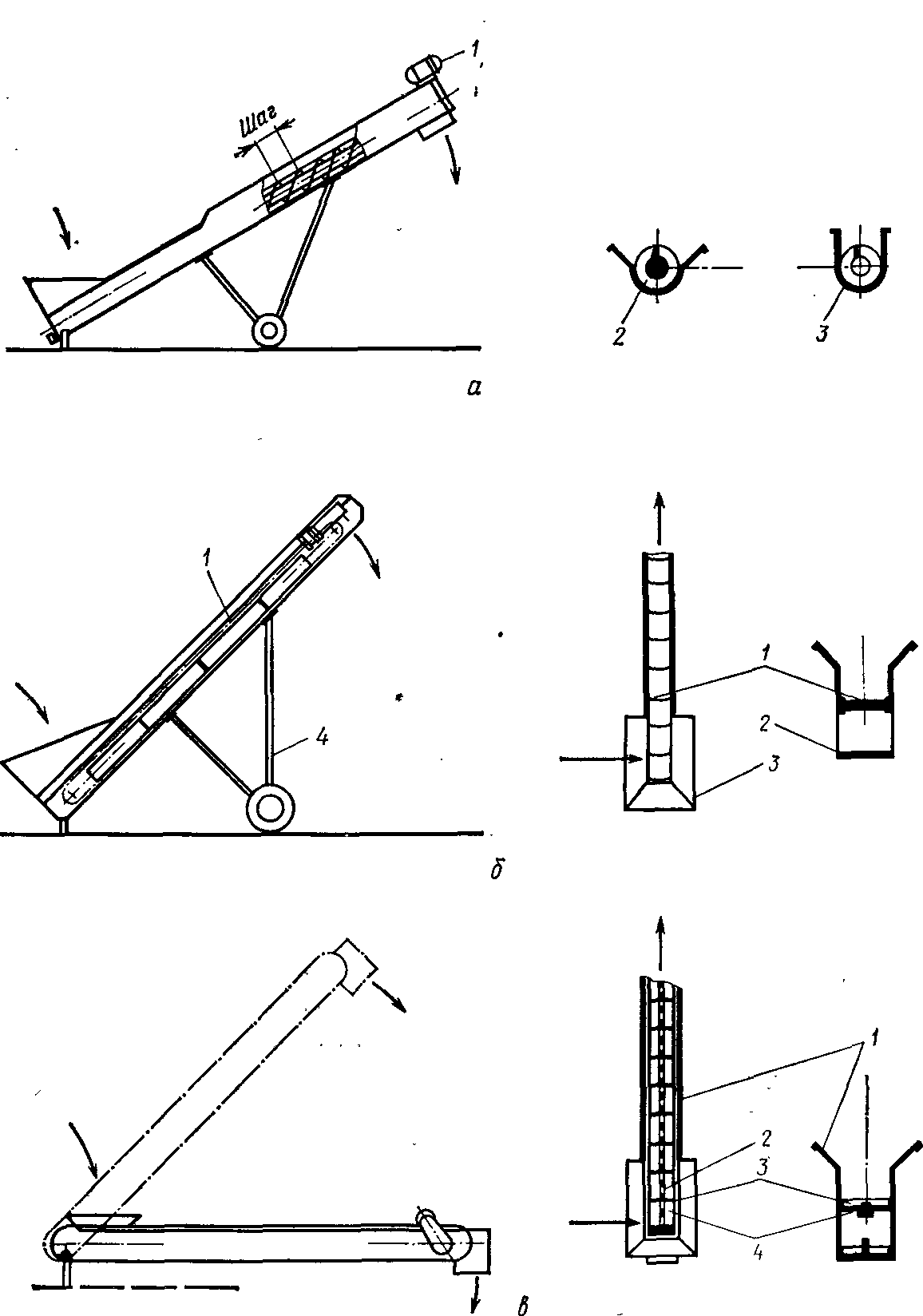

Рис. 13.4. Механические транспортеры для перемещения винограда навалом: а — шнековый транспортер:

1 — электрический моторедуктор; 2 — бункер герметический; 3 — транспортер;

б — ленточный транспортер портального типа: 1 — лента; 2 — пол; 3 — бункер; 4 — опора на два колеса; в — транспортеры цепные и скребковые: 1 — рама шасси из листовой стали; 2 — цепь; 3 — скребки; 4— пол.

Эти транспортеры (шнековые, цепные и лопастные, ленточные или ковшовые) (рис. 13.4) имеют ряд общих характеристик, по которым их отличают от насосов и трубопроводов: виноград перемещают на открытом воздухе, при атмосферном давлении; состояние винограда, какое бы оно ни было, сухое или влажное, не оказывает практически никакого влияния на работу механизмов; оборудование занимает много места; транспортеры обеспечивают прямолинейное движение, вследствие чего всякое изменение направления вызывает увеличение их числа с разрывом потока груза (падение продукта) между транспортерами; их стоимость на линейный метр относительно велика, но при перемещении на большие расстояния (не более 15 м) они представляют определенный интерес; производительность ограничена 15— 20 т/ч; такие транспортеры часто бывают передвижными и могут использоваться для различных целей (перемещение свежего винограда, гребней, мезги, сухих выжимок и др.).

Шнековые транспортеры.

Описание. Этот тип транспортера, также называемый червячным, очень широко распространен и в настоящее время является единственным устройством для механической разгрузки приемных бункеров. Он включает подвижный металлический элемент, который спиралью охватывает вал. Продукт захватывается винтообразной поверхностью спирали и движется вперед в неподвижной части шнека, называемой корытом. Винт или шнек определяется диаметром, шагом (расстояние между двумя спиралями), частотой вращения и длиной.

Выбор шнека. Для перемещения винограда и мезги рекомендуется применять шнек большого диаметра (от 300 до 400 мм), вращающийся с частотой от 10 до 40 об/мин, имеющий редуктор на две скорости и дисковые переключатели скоростей.

Производительность. Теоретически она определяется объемом цилиндра, перемещенного шнеком в 1 мин или в 1 ч. Шнеки, действующие с полной нагрузкой, практически дают производительность, близкую к 80—90% рассчитанной, но нормально шнеки должны работать только с половинной нагрузкой, чтобы уменьшить повреждения ягод.

Монтаж. Шнек поддерживается на подпятниках. Желательно не иметь промежуточных подпятников, которые препятствуют перемещению винограда (разминание ягод вследствие уплотнения), и лучше заменять их, когда длина аппарата превышает 5 м, амортизационной подушкой из рильсана, размещаемой внутри корыта.

Материал. Шнековые транспортеры могут выполняться из нержавеющей стали или мягкой стали с прочным покрытием, допущенным для применения в пищевой промышленности. В настоящее время испытываются шнеки с полиэтиленовым винтом на стальном валу.

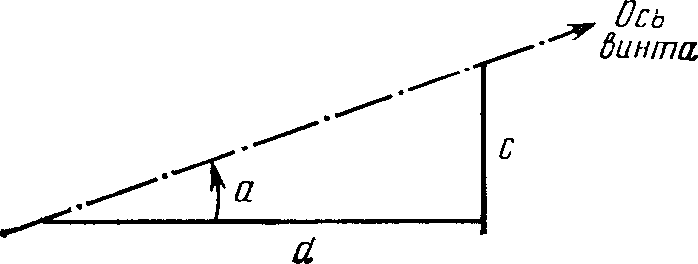

Рис. 13.5. Определение наклона винта шнека.

Наклон. Наклон шнека определяют по наименьшему углу, который составляет ось шнека с горизонтальной плоскостью (рис. 13.5). При угле 30 град длина шнека в два раза больше его высоты. Наклоны устанавливают от 0 до 30 град. Последнее значение считают максимальным для бункерных шнеков, способных поднимать сок. Кроме того, при таких больших наклонах нужно обеспечить высокую скорость вращения винта.

Чаще всего применяют наклон 22 град. Промышленное производство металлических бункеров сейчас рассчитано на горизонтальное положение шнека. Такое положение обеспечивает наименьшие повреждения винограда.

Подключения. На выходе шнека бункера-накопителя часто подключают мезгонасос с вращающимся поршнем, так чтобы оба механизма составляли один агрегат. Можно также предусмотреть возможность использования шнека в двух направлениях. Это обеспечивает загрузку или опорожнение бункера или же загрузку и опорожнение пресса.

Другие функции. Шнеки также используют для перемещения мезги, сухой выжимки и гребней.

Цепные конвейеры со скребками.

Описание. Эти типы конвейеров, стоимость которых несколько ниже по сравнению со шнековыми транспортерами, состоят из блоков: шасси, или рама из гнутого стального листа, служащая одновременно основой конструкции, направляющей для винограда и защитой хвостовой ветви конвейера; собственно конвейер, состоящий из бесконечной цепи, скользящей в желобке в дне картера, приводимой в движение хвостовым мотором; хвостовая ветвь, проходящая через нижний туннель, и набор скребков (пластин), закрепленных на цепи с одинаковыми интервалами, подающих виноград вперед; агрегат редуктора электропривода, который может иметь переключатель скоростей и кнопки управления; элементы для опоры и установки, так как аппарат часто может быть смонтирован на двух колесах; приемный бункер для винограда и отражатели, направляющие продукт в верхнюю часть.

Материалы. Аппараты могут выполняться из листовой стали обычных марок, но с защитной покраской или из нержавеющей стали; цепи, как правило, делают из стали, легированной кадмием. Нержавеющая сталь рекомендуется во избежание обрыва чешуек краски с поверхностей желоба при движении цепи.

Применение. Хотя мойка конвейера и труднее, чем шнековых транспортеров, эти аппараты исключительно практичны, имеют относительно небольшую массу и могут перемещать виноград вверх под углом от 30 до 60 град. Смонтированный на колесном ходу такой транспортер можно использовать для перемещения других продуктов виноделия.

Подключения. Были сделаны пока первые попытки установки таких конвейеров в блоке с бункером-накопителем, но трудно избежать сводообразования. Поэтому можно рассчитывать на одновременную разгрузку не более 200—300 кг винограда.

Ленточные транспортеры. Описание. Винодельческие конвейеры этого типа состоят из шасси из гнутой (обычно нержавеющей) стали, картер которого имеет нервюру или лезвия, выполненные из пластмасс; бесконечной транспортерной ленты из каучука или армированной пластмассы, допускаемой для контакта с пищевыми продуктами; блока движения, включающего барабаны и электрические редукторы. Хвостовая ветвь движется внутри конвейера для того, чтобы собирать стекающий сок.

Аспект практический. Это довольно легкие, бесшумные транспортеры, удобные в эксплуатации и при передвижении, способные перемещать продукт на значительные расстояния. Наклон подачи груза вверх при гладкой ленте не превышает 30 град.

Аспект энологический. Этот тип транспортера не вызывает перетирания винограда, не мнет ягоды. Более того, он быстро (линейная скорость 60 м/мин) и в больших объемах перемещает продукт в противоположность ранее применявшимся транспортерам, без разрыва твердых частей и длительного контакта с воздухом (Пюизэ и сотрудники, 1969).

Использование таких установок для перемещения виноградных гроздей в натуральном виде (белый виноград, углекислотная мацерация) представляется, таким образом, целесообразным наряду с транспортными емкостями, применяемыми внутри винзавода.

Ковшовые элеваторы.

Это оборудование, в свое время вышедшее из применения по ряду причин (стоимость, неудобство чистки, трудности ухода, громоздкость), в настоящее время с широким использованием пластмасс и нержавеющей стали опять получает все большее распространение. Это единственные транспортеры в виноделии, способные поднимать виноград, мезгу и др. по вертикали.

Пневматические конвейеры.

Они работают по следующему принципу: разрежение воздуха, создаваемое вентилятором, вызывает засасывание винограда внутрь сопла, поддерживаемого оператором. Продукт перемещается под давлением воздушного потока в трубопроводе к сепаратору.

Такие транспортеры не нашли применения в винодельческом производстве, так как продукт, который в них перемещается, подвергается механическим повреждениям и интенсивной аэрации. Кроме того, этот вид перемещения требует много энергии, например, при разгрузке крупных емкостей на приемном пункте. Электромотор мощностью 22 кВт обеспечивает перемещение всего от 15 до 20 т/ч (в непрерывном режиме) и требует оператора.

В настоящее время испытывается другое устройство для пневматического перемещения винодельческих продуктов. Речь идет о транспортировке грузов «на воздушной подушке».

Виброплатформы.

Вибрационные платформы разработаны для обеспечения одновременного стекания и перемещения продукта. Однако опыты, проведенные на линиях извлечения сока из винограда белых сортов (динамический стекатель+пресс непрерывного действия), показали, что количество сусла-самотека не возрастает. Зато при отсутствии динамического стекателя это устройство может оказаться очень интересным. В экспериментах, выполненных сельскохозяйственной палатой Жиронды (Блуэн и сотрудники, 1971), было собрано 45% общего количества сока, причем очень быстро и без видимого ухудшения винограда, предварительно подвергнутого дроблению.