При установившемся режиме работы по длине канала сушилки устанавливаются определенные параметры материала и сушильного агента. Длину канала можно условно разбить на 12 зон, в которых в течение определенного времени, равного интервалу между загрузками очередных вагонеток, сырье находится неподвижно и из него удаляется влага.

Ниже приведен анализ работы сушильного аппарата и характера протекающих в зонах канала изменений [по уравнению (4)]. Установлено, что при этом достаточно точно можно определить влажность высушиваемого материала для любого времени нахождения его в каждой из 12 зон канала. В основу примерного расчета были взяты данные по сушке сливы, вишни и груш, т. е. плодов, отличающихся друг от друга массой, влажностью, размером, а также продолжительностью сушки.

Расчетным путем были определены изменения массы сырья и его влажности, а также масса удаляемой влаги по зонам сушилки. Продолжительность процесса сушки, по расчету, составляла для вишни 12 ч, для сливы 20 и для груш 32 ч. Соответственно интервал между загрузками вагонеток (Δτ ) был равен 1, 1,67 и 2,67 ч.

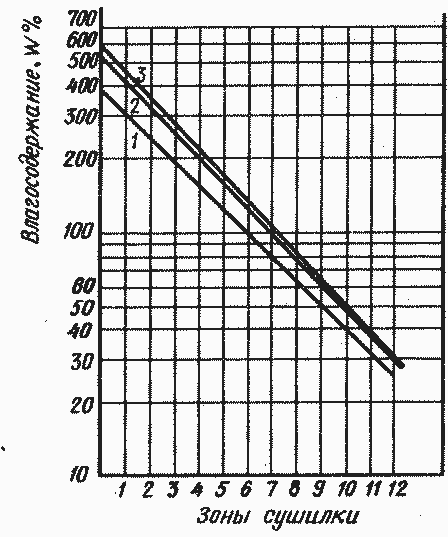

На рис. 13 показано изменение влагосодержания плодов по зонам сушилки. В отличие от обычного изображения кривых сушки в данном случае на оси абсцисс отложены не время в часах, а зоны сушилки. Продолжительность пребывания сырья в каждой зоне различна и соответствует интервалу между загрузками вагонеток, и только для плодов вишни длительность пребывания сырья в каждой зоне соответствует одному часу, т. е. номеру зоны.

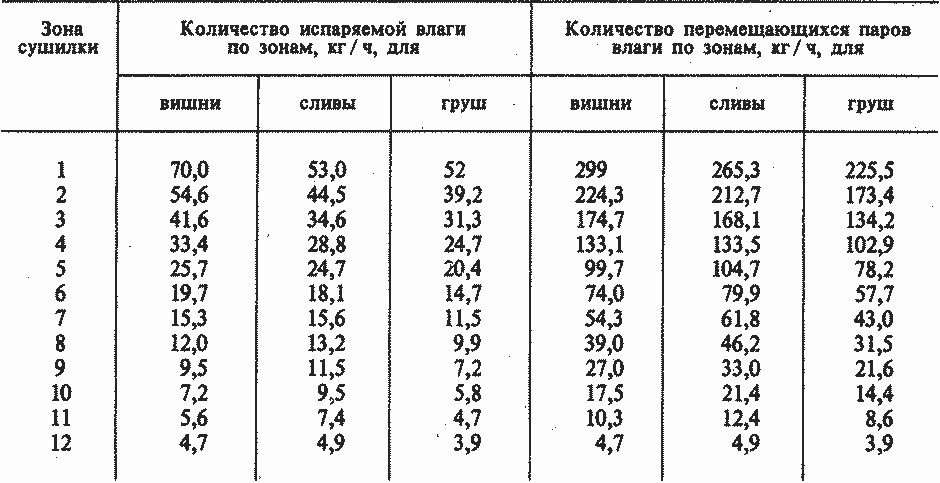

В табл. 12 приводятся сопоставление количеств удаляемой влаги по зонам при сушке различного сырья, а также общее количество паров влаги, перемещающееся с сушильным агентом из зоны в зону.

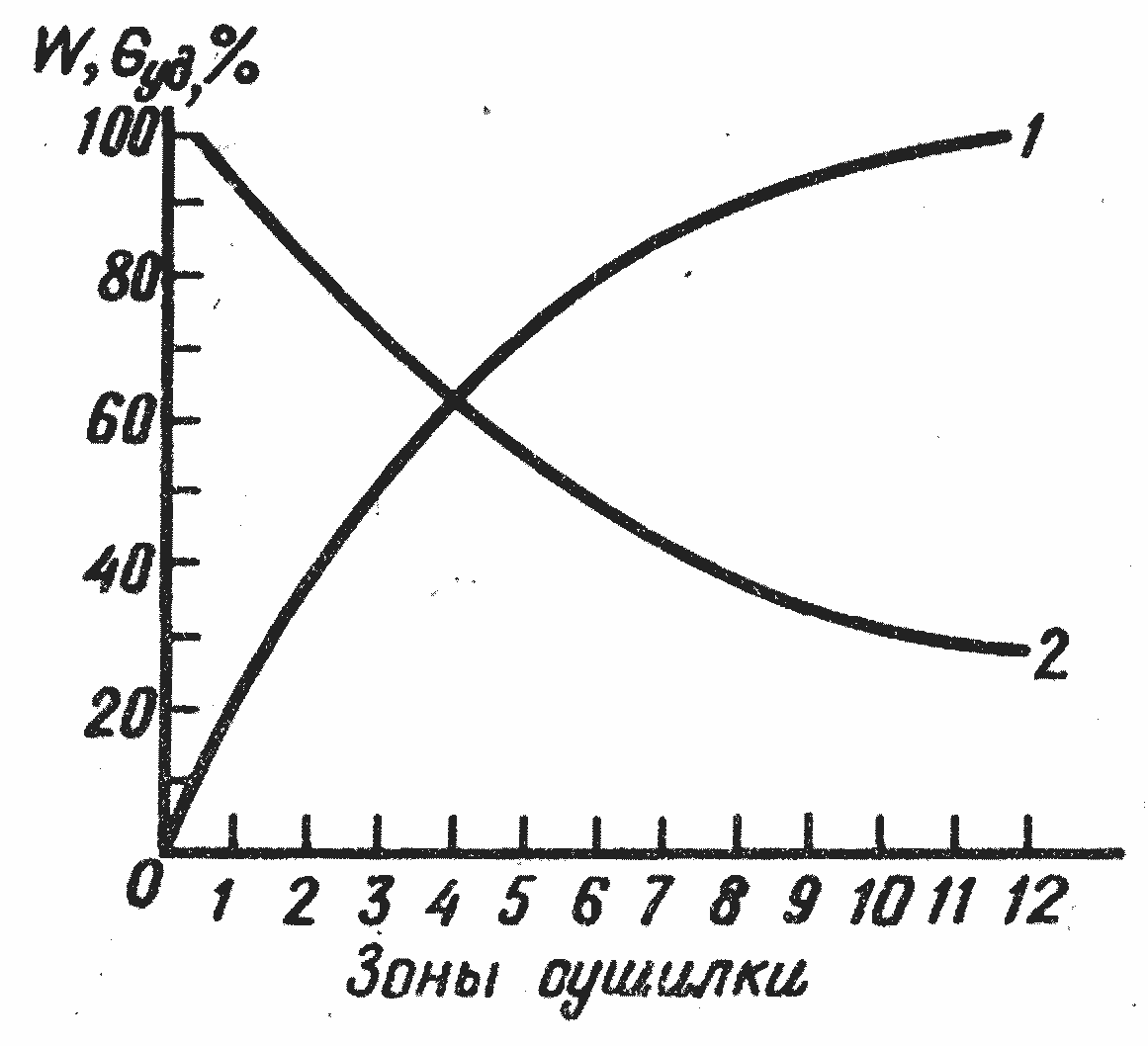

Среднее для всех плодов удаление влаги (W, %) к суммарному ее количеству, удаляемому за весь период сушки, показано на рис. 14.

Из рис. 14 видно, что наибольшая часть (свыше 80% от всей удаляемой из плодов влаги) испаряется в первых шести зонах. Во второй половине сушилки удаляется лишь около 20%, а в последних двух зонах — всего по 1,5—2,0%, т. е. происходит лишь досушивание продукта.

Рис. 13. Изменение влагосодержания в плодах по зонам сушилки: 1 — слива; 2 — вишня; 3 — груша

По мере испарения влаги масса сырья на вагонетках постепенно уменьшается, т. е. нагрузка на единицу площади (Gуд) становится меньше. К концу 6-й зоны, когда удаляется 80% всей влаги, удельная нагрузка уменьшается на 50%.

Нами также производились замеры температуры плодов и сушильного агента по зонам сушилки. На рис. 15 приведены данные при сушке слив.

Замеры показали, что общий перепад температуры сырья в среднем составляет 50°С. Основное нагревание сырья происходит в первых трех-четырех зонах сушилки.

Рис. 14. График удаления влаги и снижения удельной нагрузки по зонам сушилки:

1 — удаление влаги; 2 — снижение нагрузки

Рис. 15. Изменение температуры сырья и сушильного агента по зонам сушилки:

1 — температура агента; 2 — температура плодов сливы

Таблица 12

Таблица 13

Показатели | Расчетные параметры для | ||

вишни | сливы | груши | |

Начальная масса плодов на вагонетке, кг | 375 | 625 | 750 |

Конечная масса плодов на вагонетке, кг | 76 | 182 | 148 |

Количество испаренной влаги, кг | 299 | 443 | 602 |

Относительное уменьшение массы, кг | 5,0 | 3,4 | 5,0 |

Начальная удельная нагрузка, кг/м2 | 9 | 18 | |

Конечная удельная нагрузка, кг/м2 | 1,1 | 4,4 | 3,6 |

Производительность по сырью, кг/сут |

| 8980 | 6740 |

Производительность по испаренной влаге, кг/сут | 7170 | 6370 | 5410 |

Расчетные данные изменений основных параметров сырья, а также данные о производительности туннельной сушилки при круглосуточной работе для рассмотренных примеров приведены в табл. 13.

Величины, полученные в результате расчетов, близко совпадают с экспериментальными данными, полученными при испытаниях разных туннельных сушилок в производственных условиях. Различия между теоретическими и практическими данными неизбежны вследствие неодинакового содержания сухих веществ в плодах, различия их размеров и в связи с этим разной первоначальной нагрузки на вагонетку.

Анализ расчетных данных позволяет судить о характере работы противоточной туннельной сушилки, выявить ее преимущества и недостатки и наметить возможные пути для совершенствования и интенсификации работы.

Таким образом, положительным в работе туннельных сушилок с технологической точки зрения является соблюдение принципа противотока, при котором начало сушки происходит при более мягком режиме, что особенно важно для легко растрескивающихся плодов. Недостатком является неравномерность работы сушилки по длине канала. Основная масса влаги испаряется в первых шести зонах, в других зонах канала происходит лишь досушивание материала. Досушка происходит при более высокой температуре сушильного агента, так как испарению подвергается трудноудаляемая влага. Недостаточная эффективность работы второй половины сушильного канала усугубляется не только снижающейся скоростью сушки, но и значительно уменьшающейся удельной нагрузкой, так как полезная сушильная площадь в этой части канала снижается за счет уменьшения удельной нагрузки почти в 5 раз, а более высокая сушильная способность воздуха в этой части канала не используется должным образом.

Повышение эффективности работы туннельных сушилок

Мероприятия для повышения эффективности работы туннельных сушилок могут иметь технологический, организационный и конструктивный характер.

Технологические мероприятия в основном должны заключаться в поиске и разработке эффективных методов предварительной подготовки плодов к сушке, направленных на ускорение процесса испарения из них влаги. Любые методы предварительной обработки имеют наибольшую эффективность в начале процесса сушки, что позволит добиться большей эффективности работы первой половины канала сушилки.

Необходимо также стремиться создавать условия для предварительного снижения первоначального влагосодержания плодов (до поступления их в сушильный канал). Это может быть достигнуто простым вентилированием сырья атмосферным воздухом, особенно в тех районах, где его сушильная способность достаточно высока.

Возможен и такой путь, который связан с некоторыми конструктивными изменениями сушильного аппарата. Очевидно, значительной интенсификации процесса можно будет добиться, если разделить процесс сушки на два этапа и проводить его в двухзонной сушилке, где будет осуществлен самостоятельный подвод сушильного агента в каждую зону, а параметры режима сушки в каждой зоне будут различны.

С этой точки зрения представляет интерес туннельная сушилка GZS (Венгрия), имеющая две зоны, причем длина каждого канала соответствует половине длины обычной сушилки. Даже если в каждую зону подавать противотоком сушильный агент с одинаковыми параметрами (температура около 80°С), то в первой половине канала создались бы значительно более благоприятные условия для испарения влаги и продолжительность сушки в первой зоне сократилась бы примерно на 25%.

Возможен путь более глубокого изменения организации процесса сушки с разделением его на два этапа, с тем чтобы каждый этап проводился в отдельной сушилке с самостоятельным режимом сушки. При этом возможно будет организовать перегрузку сырья с одних поддонов на другие с вторичным повышением удельной нагрузки высушиваемого материала на сушильную поверхность. Очевидно, в этом случае сушильных аппаратов второго этапа сушки потребуется значительно меньше, чем аппаратов первого этапа.

В последнее время проявляется тенденция к отступлению от традиционных принципов противоточной сушки к разработке новых конструкций сушилок, в которых сырье в течение 1—2 ч подвергается действию повышенной температуры. Проявление этой тенденции нашло отражение в конструкции туннельной сушилки СТ1Н-5, предназначенной для сушки фруктов и овощей при высокой температуре.

Сушилка имеет пять зон с перекрестным потоком теплоносителя перпендикулярно к направлению движения продукта. Теплоносителем является воздух, нагретый в теплогенераторе ТГ-2,5 А

В каждом новом положении тележки изменяется направление движения теплоносителя (двусторонний обдув продукта). Теплоноситель проходит над высушенным продуктом, а затем через его слой.

В сушилке запроектирован следующий тепловой режим на входе в каждую зону: в первых трех зонах до 120°С, в четвертой — до 100°С, в пятой зоне до 80°С. В первых трех зонах одновременно смогут находиться по 2 тележки, в четвертой и пятой — по четыре. Расчетная производительность по испаренной влаге 800—1090 кг/ч, продолжительность сушки (по проекту) для яблок 10 ч, для сливы до 12 ч и для винограда до 10 ч. Габаритные размеры (в мм): длина 20 100, ширина 7600, высота 4000. Эти сушилки должны пройти технологическую проверку в производственных условиях.

Анализ работы и некоторых принципиальных конструктивных решений туннельных сушилок позволяет сделать вывод, что аппараты с калориферным нагревом воздуха являются наиболее перспективными.

При оборудовании сушильных пунктов небольшой мощности целесообразно использовать аппараты с индивидуальными теплогенераторами. На мощных предприятиях сушилки целесообразно оснащать паровыми калориферами и строить котельные для централизованного обеспечения теплом.