Технологический режим работы сушильного аппарата складывается из различных параметров, значение которых необходимо постоянно соблюдать и поддерживать при работе.

Важнейшими параметрами являются равномерность поля температур, постоянство скорости движения сушильного агента по сечению канала, а также нагрузка сырья на поддон.

В туннельных сушилках сырье, расположенное на поддонах вагонеток, омывается потоком воздуха, скользящего по поверхности плодов. Для эффективности сушки плоды должны располагаться в один слой. При этом количество сырья на каждом поддоне зависит от размеров плодов, а также от того, в каком виде [целые, резаные, в виде отдельных ягод или гроздей (виноград)] они подвергаются сушке.

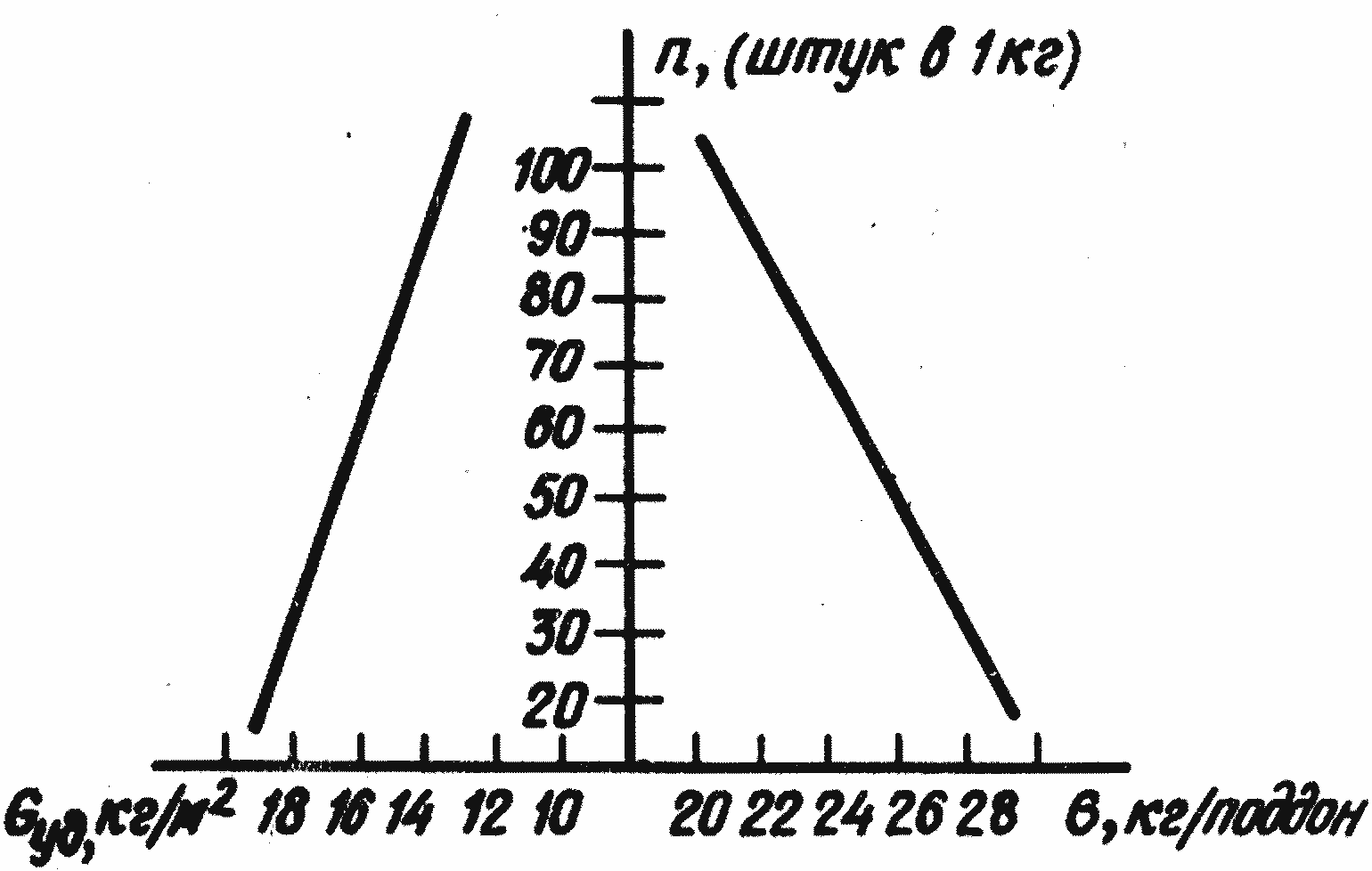

Исследования показали, что между размерами плодов (числом их штук в 1 кг) и нагрузкой на сушильную поверхность имеется линейная зависимость (рис. 20), справедливая для определенного диапазона размеров плодов (от 10—15 до 100—150 шт. в 1 кг).

Эта графическая зависимость может быть использована как номограмма для расчета нагрузки сырья на поддоны вагонетки. Так, например, если количество слив в 1 кг (п) составляет 50 шт., то удельная нагрузка (Gуд) должна быть 16,8 кг на 1 м2, а на один поддон — 26 кг. На всей вагонетке при 25 поддонах будет находиться 650 кг сырья.

Практически удельная нагрузка для различных плодов колеблется от 9,4 до 20 кг/м2, а на один поддон — от 15 до 32 кг.

На основании производственных опытов были выведены средние нормы нагрузки (в кг) для различных видов сырья.

Более точные величины нагрузки в соответствии с конкретными размерами плодов могут быть определены по графику (см. рис. 20).

Рис. 20. Зависимость величины нагрузки на сушильную поверхность от размеров плодов

Важнейшим параметром процесса сушки является также и температура сушильного агента. С одной стороны, повышение температуры интенсифицирует процесс, с другой — высокая температура и длительное ее воздействие на мякоть (особенно в конце сушки, при достижении высокой концентрации сухих веществ, когда температура плодов приближается к температуре сушильного агента) могут вызвать значительное ухудшение качества. При этом могут наблюдаться карамелизация сахаров, появление темной окраски и горечи во вкусе и даже подгорание и обугливание плодовой ткани.

Средняя нагрузка на одну вагонетку, кг

В начальной же стадии сушки при значительной влажности сырья и большой скорости испарения влаги повышенная температура сушильного агента не должна приводить к значительным химическим изменениям, влияющим на качество готового продукта. Но для ряда плодов, обладающих плотной и малорастяжимой кожицей и тканью мякоти, не имеющей прочного клеточного каркаса, повышенная температура может привести к растрескиванию плодов, сопровождающемуся значительной потерей клеточного сока, слипанием плодов и прилипанием их к поверхности поддонов (характерно для слив).

В семечковых плодах, обладающих прочной плодовой мякотью и подвергающихся сушке в резаном виде, испарение влаги происходит с поверхности, не защищенной кожицей, поэтому они на первых этапах сушки выдерживают действие высокой температуры. Это позволяет применять для них более интенсивные режимы сушки.

Склонность к растрескиванию зависит не только от температуры сушильного агента, но является и сортовым признаком даже у одного и того же вида плодов.

Исследования различных сортов слив показали, что с этой точки зрения их можно разделить на две группы, отличающиеся одна от другой своей формой. К одной группе можно отнести сорта слив удлиненной и овальной формы, к другой — шаровидной формы. Сливы этих двух условных групп обладают неодинаковой стойкостью к растрескиванию (табл. 16).

Таблица 16

Таблица 17

Сливы округлой формы более подвержены растрескиванию даже при сравнительно низких температурах, порядка 50—60°С. Сливы же сорта Венгерка в этом отношении более устойчивы.

Сорта слив, более устойчивые к термическим повреждениям, очевидно, позволят применять на начальных стадиях процесса сушки более высокие температуры. Такие режимы возможны не в обычной туннельной сушилке, а в сушилках специальных конструкций.

Таким образом, выбор температуры сушильного агента полностью связан со свойствами материала и его термочувствительностью.

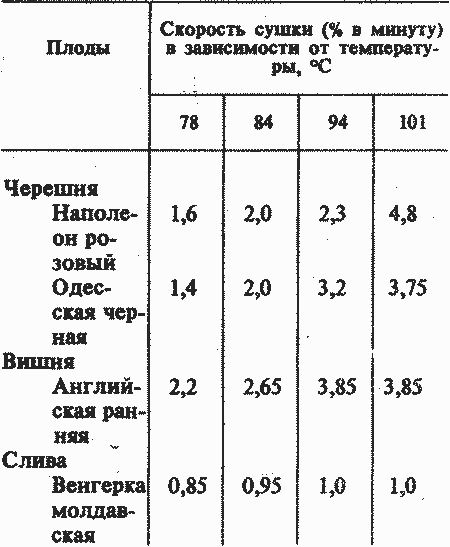

Влияние температуры на скорость процесса сушки исследовали на нескольких сортах черешни, вишни и сливы. Сушку проводили при температуре 78, 84, 94 и 101°С и постоянной скорости воздуха, равной 1,1 м/с. Опыты по сушке винограда сорта Шасла проводили при температуре 72, 74, 77 и 78°С, а сорт Алепо сушили только при 78 и 84°С.

Наибольшее увеличение скорости сушки, как показали исследования, наблюдается в начале процесса, причем тем большее, чем выше начальное влагосодержание сырья.

В табл. 17 приведены данные по влиянию температуры на скорость сушки некоторых плодов, которая характеризуется изменением влагосодержания за первые часы сушки.

Скорость испарения влаги при других равных условиях во многом зависит от помологического сорта. Очевидно, что при этом значительное влияние оказывают геометрические размеры (aэк) и поверхность испарения различных плодов, т.е., в частности, величина удельного объема (К /F) (табл. 18).

Действительно, во всех случаях, где имеет место больший удельный объем плодов, т.е. где больше нагрузка по влаге на поверхность плода, скорость процесса сушки меньше.

Таблица 18

Другим параметром режима, влияющим на скорость процесса, является скорость движения воздуха. Ее влияние также в основном проявляется в начале процесса, а к концу заметно снижается. Скорость воздуха неодинаково влияет на скорость сушки различных плодов. Так, увеличение скорости воздуха от 1,1 до 2,0 м/с сокращает продолжительность сушки плодов вишни сорта Английская ранняя на 22%, а увеличение скорости до 3 м/с — на 31,6%; продолжительность сушки черешни Дрогана желтая соответственно сокращается на 41 и 50%.

В меньшей мере влияет скорость движения сушильного агента на продолжительность сушки слив. Так, для сорта Венгерка молдавская при увеличении скорости воздуха от 1,1 до 2,0 м/с продолжительность сушки снижается всего на 7—10%. Дальнейшее повышение скорости до 35 м/с не дает значительной интенсификации процесса. Очевидно, и в этом случае сказывается геометрическая форма плодов. Влияет также и то, что при увеличении скорости движения воздуха скорость внешней диффузии влаги будет превышать скорость внутренней ее диффузии к поверхности испарения.

Исходя из сказанного, следует считать, что скорость воздуха в канале обычной сушилки является достаточной для обеспечения удовлетворительной скорости процесса сушки.

При выборе режима работы сушилки необходимо принимать во внимание не только влияние температуры сушильного агента на скорость процесса, но и главным образом ее влияние на качество получаемого продукта.

В связи с этим важное значение имеет тенденция интенсифицировать процесс сушки плодов с помощью высокотемпературных режимов в конструкциях многозонных сушильных аппаратов, у которых по зонам могут автономно создаваться требуемые параметры сушильного агента, начиная с более высоких температур в начале сушки с постепенным понижением к концу процесса.

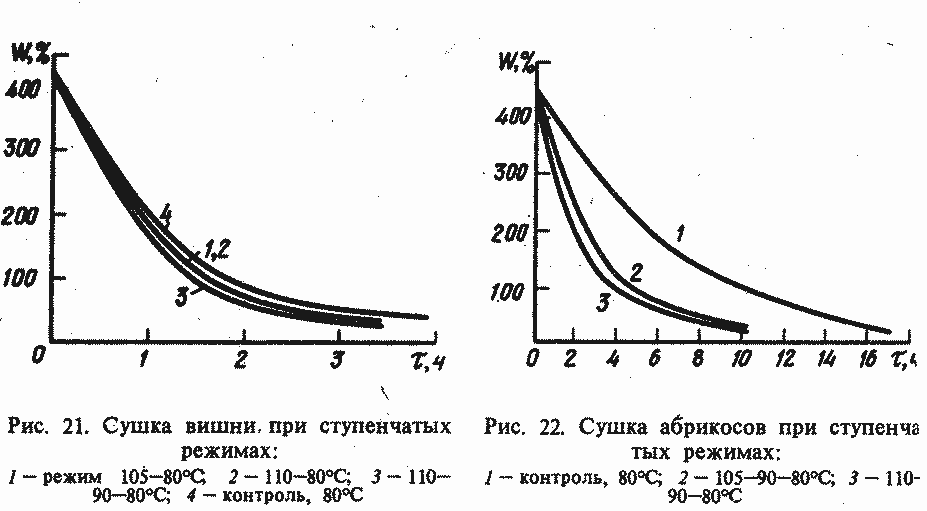

Возможность применения таких режимов проверялась нами в лабораторных условиях на серии опытов с плодами вишни, абрикосов и сливы.

Сушку проводили при повышенной температуре в течение всего процесса, а также по ступенчатым режимам, начиная с высоких (110-105°С) температур и кончая 80°С.

Контрольные опыты проводили при температуре, соответствующей режиму в туннельных сушилках (от 40°С в начале процесса и до 80°С в конце).

В опытах с плодами вишни исследовались три режима: 105°С в течение 2 ч, 80°С в течение 1 ч; 110°С в течение 2 ч, 80°С в течение 1 ч; 110°С — 1 ч, 90°С — 1 ч и 80°С — 1 ч.

Кривые сушки по всем трем режимам показаны на рис. 21.

Длительность процесса сушки при первых двух режимах практически одинаковая.

При третьем режиме процесс протекает быстрее. Однако было отмечено значительное ухудшение качества готового продукта (большинство плодов было обуглено). Наилучшее качество (по органолептическим показателям) было отмечено у образцов, высушенные по первому режиму.

Сушка плодов вишни при постоянной температуре 110 и 105°С в течение всего процесса дала отрицательные результаты. Во всех случаях плоды с поверхности были обуглены при повышенной влажности внутри плода.

Плоды абрикосов сушили в целом виде по следующим режимам: при температуре, принятой для туннельной сушилки (контроль), и по двум ступенчатым режимам: при 105—90—80°С и 110—90—80°С.

Кривые сушки для абрикосов показаны на рис. 22.

По сравнению с контролем первый ступенчатый режим дает значительное сокращение времени сушки (почти на 50%). Применение второго ступенчатого режима существенного сокращения времени не дает, но значительно ухудшает качество сушеных плодов, так как наблюдается обугливание поверхности плодов.

Таблица 19

Плоды | Содержание фурфурола (в мг/кг) в зависимости от температуры сушки, ° С | |||

78 | 84 | 94 | 101 | |

Слива |

|

|

|

|

Венгерка молдавская | 17,2 | 46,8 | 67,6 | 81,3 |

Ренклод Альтана | 22,2 | 47,6 | 88,8 | 89,2 |

Виноград |

|

|

|

|

Алепо | 17,0 | 22,5 |

|

|

Черешня |

|

|

|

|

Дрогана желтая | 7,32 | 8,07 | 13,5 | 19,26 |

Наполеон розовый | 11,2 | — | 39,0 | — |

Одесская черная | 17,3 | 30,6 | 35,6 | 52,6 |

Вишня |

|

|

|

|

Английская ранняя | 14,0 | 19,2 | 24,0 | 53,5 |

По этим же режимам была проведена сушка абрикосов, разрезанных на половинки. Продолжительность сушки по первому ступенчатому режиму была вдвое меньшей, чем сушка целых, плодов. Образцы, высушенные по этому же режиму с предварительной обработкой 4%-ным раствором SO2 в течение 2 мин, имели хороший внешний вид и окраску, приближавшуюся к цвету свежих плодов.

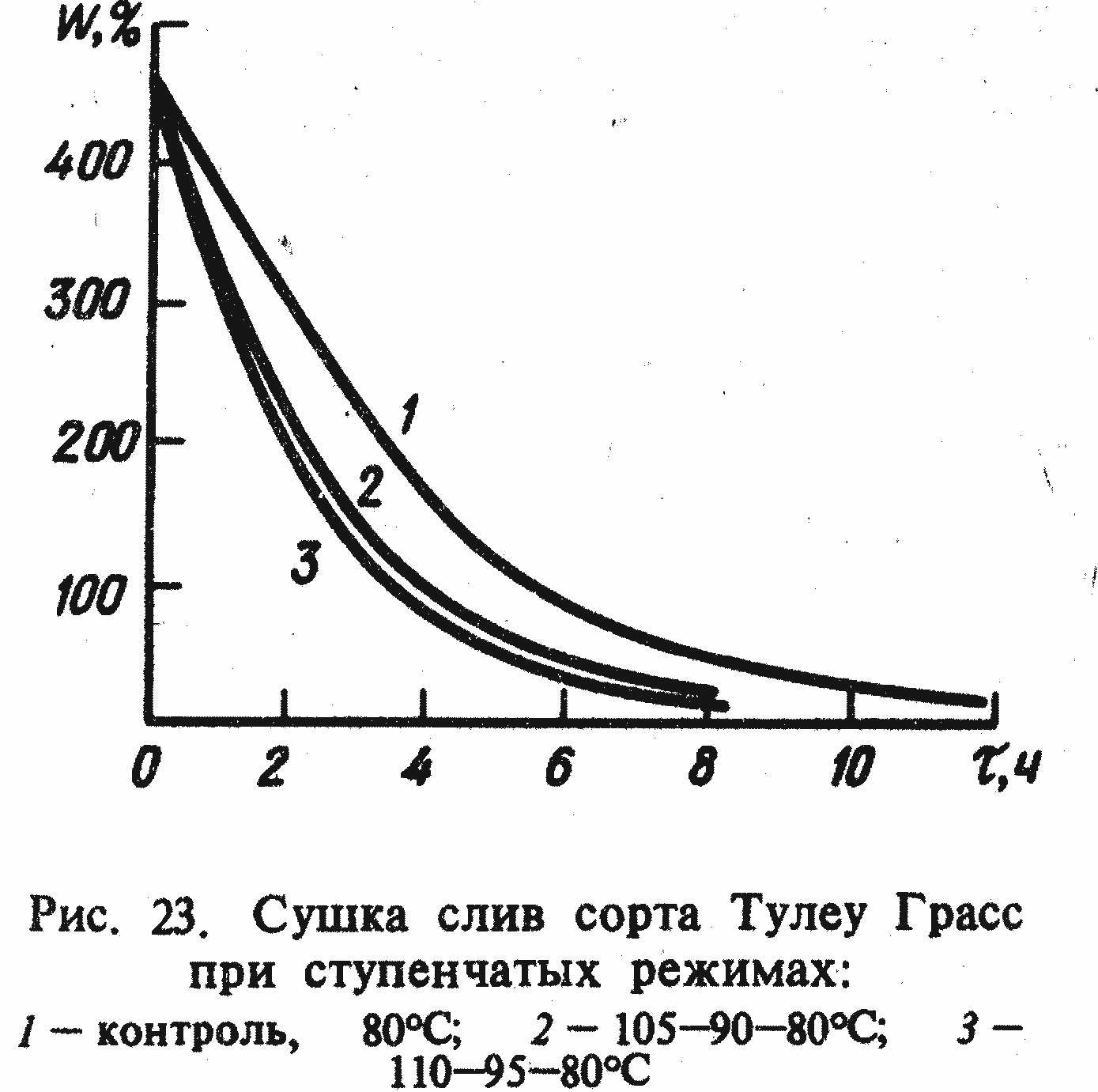

По аналогичным высокотемпературным режимам были также проведены опыты на сливе сорта Тулеу Грасс.

Как видно из кривых сушки (рис. 23), ступенчатые режимы дали почти одинаковый эффект по сокращению длительности процесса примерно около 20%).

Следует отметить, что во всех опытах со ступенчатым режимом сушки отмечалось значительное повышение температуры внутри высушиваемых плодов. Почти с самого начала сушки температура внутри плодов повышалась до 90°С и сохранялась в течение почти всего процесса. В то же время при сушке по температурным режимам, характерным для туннельной сушки, температура внутри плода приближалась к 80°С лишь к концу процесса сушки.

Установлено, что в туннельных сушилках повышение температуры к концу процесса более 78—80°С вызывает накопление фурфурола и ухудшает органолептические показатели сушеных плодов (табл. 19).

Увеличение содержания фурфурола в разных плодах наступает при различных температурах. Так, сушка сливы при 84°С приводит к заметному ухудшению качества, в то же время сушка вишни и черешни при этой же температуре обеспечивает хорошее качество продукта.

Исследования плодов, подвергнутых сушке при повышенных ступенчатых температурных режимах, также показали влияние температуры на увеличение содержания фурфурола, изменение цвета и ухудшение других показателей.

Вишня, высушенная по режиму 105-90-80°С, содержала значительно больше фурфурола, чем контрольные образцы (56,9 вместо 14 мг/кг). При сушке по режиму 110-90-80°С количество фурфурола увеличивалось до 65,1 мг/кг.

Количество витамина С также уменьшается с 11,9 мг/100 г в контроле до 9,9 мг/100 г при режиме 105-90-80°С. Аналогичные изменения отмечались в сушеных абрикосах и сливах.

Эти данные свидетельствуют о том, что интенсификация процесса сушки многих плодов за счет увеличения температуры в конце процесса недопустима. Термочувствительность плодов создает определенный «потолок» возможному повышению температуры.

На основании анализа экспериментальных данных и практики работы туннельных сушилок нами установлен оптимальный температурный режим в туннельных сушилках (табл. 20).

Таблица 20

Примечание. tн, tк — температура воздуха в начале и конце сушки; Ен, Ек — потенциал сушки в начале и конце процесса сушки.

В начале процесса целесообразно поддерживать температуру сушильного агента 50-60°С, а к концу сушки — до 78°С. При этом режиме уменьшается напряженность клеточных стенок, предотвращается растрескивание плодов в начале сушки и вследствие этого обеспечивается хорошее качество сушеного продукта. Режимы сушки, разработанные в Молдавском научно-исследовательском институте пищевой промышленности, рекомендованы для внедрения в производство.

Расчет параметров процесса сушки

Анализ исследований сушки различных плодов по указанным режимам как в лабораторных, так и в производственных условиях позволил вывести общее уравнение процесса

Значение коэффициента а у вишни 0,25, черешни 0,16, сливы 0,12, кизила 0,39, груши 0,09.

Сопоставление расчетных и экспериментальных данных показало что средняя величина отклонения влагосодержания составляет 2,66%. Коэффициент корреляции составляет в среднем 0,89—0,99.

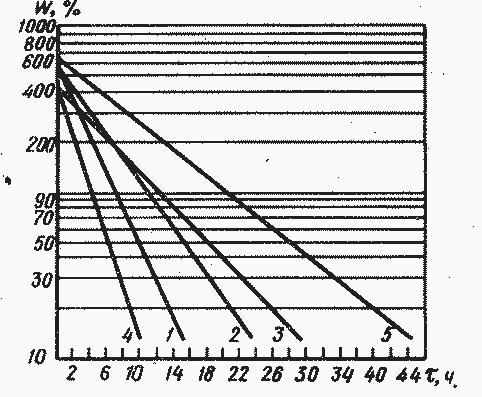

Пользуясь этим уравнением, можно достаточно точно определить влагосодержание высушиваемого материала для любого времени нахождения его в канале сушилки. Кривые сушки плодов, построенные по этому уравнению в полулогарифмической системе координат, показаны на рис. 24.

Скорость процесса сушки по этим графикам можно охарактеризовать определенной константой, физический смысл которой — время, необходимое для снижения влагосодержания материала в 10 раз, т. е. за один логарифмический цикл. Величина этой константы М, полученная на основании графиков, для различных плодов различна. Для кизила М=3,7 ч, для вишни М=4 ч, для черешни М=7 ч, для сливы М = 9,6 ч, для груши М=25,6 ч.

Таким образом, продолжительность сушки плодов может быть найдена из уравнения

где Ж1 и Ж2 — начальное и конечное влагосодержание, %.

Различие в скорости испарения влаги у различных плодов, очевидно, следует объяснять индивидуальными особенностями их химического состава, наличием веществ, способных в той или иной мере связывать влагу, а также индивидуальными сортовыми особенностями, включающими размеры плода, структуру его мякоти, наличие и свойства кожицы.

Учитывая многообразие факторов, влияющих на скорость перемещения влаги в плодовой ткани, трудно ожидать наличия точных математических зависимостей, характеризующих процесс сушки.

Рис. 24. Кривые сушки плодов в туннельных сушилках:

1 — вишня; 2 — черешня; 3 — слива; 4 — кизил; 5 — груша

Общая продолжительность сушки плодов помимо их индивидуальных свойств в значительной степени зависит от начального и конечного влагосодержания. Начальное влагосодержание является сортовым признаком, зависит от степени зрелости и других условий. Конечное влагосодержание полностью зависит от тех требований, которые в том или другом случае могут предъявляться к готовому продукту.

Практика работы плодосушильных цехов показывает, что производственнику необходимо располагать простыми приемами оперативного расчета, позволяющими быстро (для каждой партии поступающего сырья) устанавливать основные технологические параметры процесса сушки, главным образом дозировку сырья на поддоны, продолжительность процесса и интервал между загрузками очередных вагонеток в канал сушилки.

Однако такие расчеты осложняются различием сортов плодов, поступающих на сушку, степенью их зрелости и другими показателями. I

Анализ данных производственных испытаний туннельных сушилок позволил вывести необходимые для практических расчетов усредненные величины, такие, как средняя интенсивность испарения, которая показывает, какое (в среднем за весь процесс) количество влаги испаряется в единицу времени с единицы поверхности

[Iкр, кг/(м2·ч)].

Расчеты показали, что эта величина для большинства косточковых плодов составляет в среднем 0,17 кг/(м2·ч). Значительно большая интенсивность испарения наблюдается у плодов, нарезанных на кружки или половинки [0,3—0,37 кг/(м2·ч)]. У винограда величина Iср значительно меньше и составляет 0,095—0,135 кг/(м2·ч), так как сушке подвергаются не отдельные ягоды, а грозди, в которых размеры ягод и плотность самой кисти могут быть различны и, следовательно, различная часть поверхности ягод будет подвергаться активному омыванию сушильным агентом.

Из сопоставления различных размеров плодов и оптимальной нагрузки их на вагонетку с количеством испаряемой влаги с поверхности плодов было выведено уравнение, позволяющее быстро определить продолжительность сушки (τ, ч):

число вагонеток в канале сушилки (обычно N равно 12). Расчеты, сделанные по этому уравнению, совпадают с практическими данными, полученными при сушке плодов в туннельных сушилках.

число вагонеток в канале сушилки (обычно N равно 12). Расчеты, сделанные по этому уравнению, совпадают с практическими данными, полученными при сушке плодов в туннельных сушилках.

В табл. 21 приведены данные испытаний туннельных сушилок и сопоставление расчетного и фактического времени сушки. Расхождение между фактическими и расчетными величинами невелико и зависит от неизбежной неравномерности сырья.