Сбор плодов и ягод.

В соответствии с утвержденными инструкциями собирать плоды и ягоды разрешается лишь по достижении технической зрелости. Сбор осуществляется ручным и механизированным способами. При ручном сборе применяют ведра, плетеные корзины, тарпы, ящики, изготовленные из полиэтилена высокого и среднего давления, полипропилена, древесины (кроме хвойных пород, имеющих посторонний запах, не свойственный плодам и ягодам). Разрешается использовать тару из титана и высоколегированных марок нержавеющих статей.

Не разрешается применять ведра и т. п. из алюминия, железа без защитных покрытий, пластмасс с посторонним запахом, а также из пористых материалов. В последние годы все шире начали применять для уборки машины.

В таблице 2 приведена характеристика машин для сбора плодов.

Таблица 2. ВИБРАЦИОННЫЕ МАШИНЫ ДЛЯ СБОРА ПЛОДОВ

Перечень показателей | Марки | |

ВУМ-15А | МПУ-1А | |

Продуктивность, количество деревьев, убранных за 1 ч | 38 | 30 |

Габариты, м: длина | 4,8 | 7,6 |

ширина | 2,6 | 5,9 |

высота | по габариту шасси | 2,1 |

Масса, кг | Т - 16 м |

|

Продолжительность хранения разных плодов и ягод от момента их сбора на плантации до переработки (измельчения) на заводе лимитирована и дифференцирована. Так, малину, землянику, облепиху должны переработать не позднее чем за 6 ч; вишню, черешню, абрикосы, смородину — в течение 12 ч; сливу и алычу — не позднее одних суток, а яблоки, груши, айву, крыжовник, рябину, шиповник — в течение 2 суток.

В отличие от виноградного виноделия в плодовом на заводы обычно поступают на переработку плоды, называемые “падалицей”. В основном под действием ветра, при повреждении вредителями и при отсутствии опор для крупных побегов некоторые плоды осыпаются. Такие плоды нуждаются в тщательной мойке и выбраковке непригодных. “Падалицу” перерабатывают только на ординарные виноматериалы.

Транспортировка плодов и ягод.

Доставка плодов и ягод с плантаций на заводы осуществляется тракторами, автомобилями, гужевым и другими видами транспорта в контейнерах, тарпах и ящиках.

Перемещение плодов и ягод на территории завода производится электрокарами, шнековыми и другими типами транспортеров.

С транспортеров плоды и ягоды поступают в приемные бункеры или на временное сохранение — в накопительные бункеры.

Мойка плодов и ягод.

В отличие от виноградного в плодово-ягодном виноделии общепринятой технологической операцией является мойка плодов и ягод. Моют плоды и ягоды лишь с твердой консистенцией кожицы, мякоти. Ягоды и плоды с мягкой консистенцией (малина, земляника и др.) не моют.

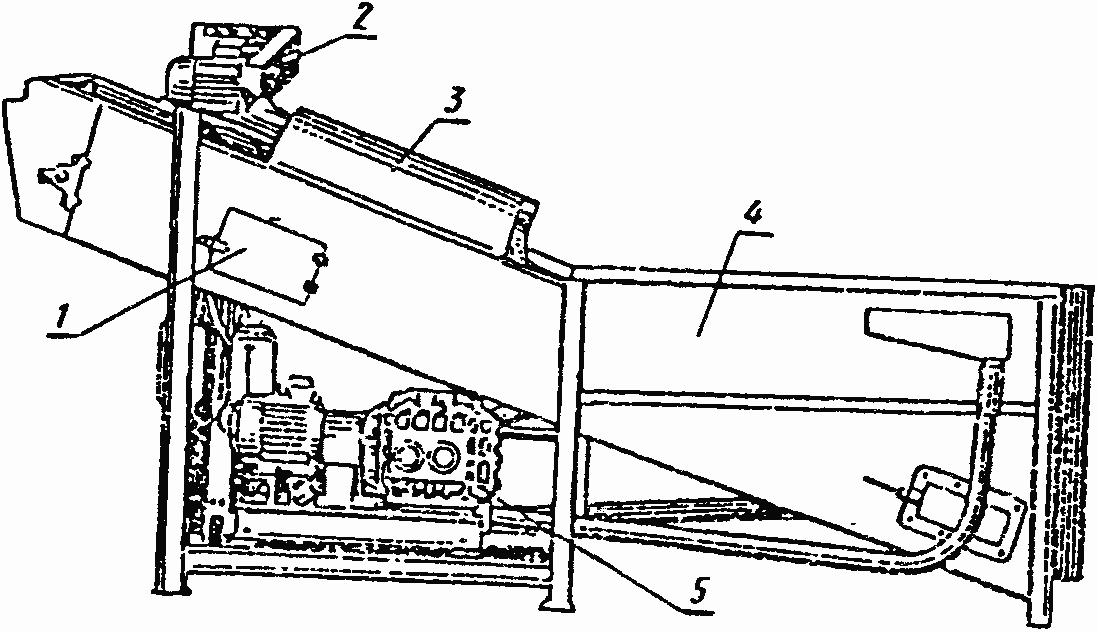

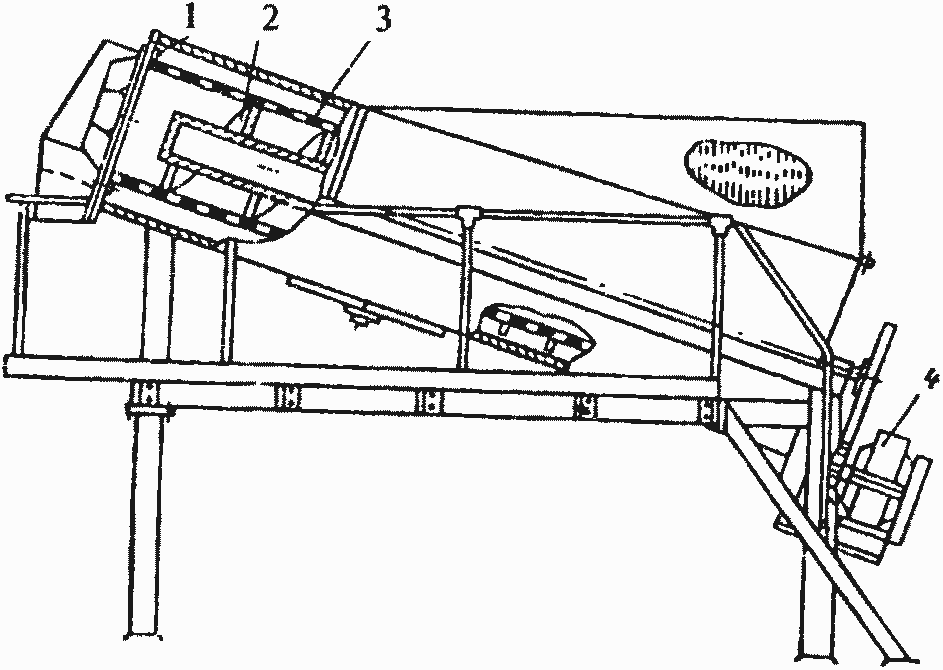

К настоящему времени разработано несколько типов и марок моечных машин: барабанные (КМ-1, Т1-КМ-1); вентиляторные (КМВ; KMT; КМВТ); унифицированные (КУМ, КУМ-1, Т1КУМ-Ш, КУ-1). На рис. 1 изображена унифицированная моечная машина КУМ-Ι, а в таблице 3 даны характеристики марок, имеющих широкий диапазон по производительности.

Рис. 1. Моечная машина КУМ-1:

1 — люк; 2 — редуктор; 3 — душевая установка; 4 — ванна; 5 — воздушный компрессор.

Таблица 3. ХАРАКТЕРИСТИКА УНИВЕРСАЛЬНЫХ МОЕЧНЫХ МАШИН

Перечень показателей | КУМ | КУМ-1 | Т1-КУМ-Ш | КУВ-1 |

Производительность, кг/ч | 3000 | 3000 | 3000-4000 | 10000 |

Расход воды, м3/ч | 3 | 3 | 3 | 10 |

Скорость транспортера, м/ч | 0,137 | 0,137 | 0,137 | 0,174 |

Мощность электродвигателей, кВт: |

|

|

|

|

привода | 1.1 | 1,1 | 2,2 | 1,5 |

нагнетателя воздуха | — | 3,0 | — | 3,0 |

Габаритные размеры, мм: длина | 3700 | 3790 | 4850 | 3790 |

ширина | 1130 | 1130 | 1300 | 1545 |

высота | 1840 | 1840 | 1950 | 1880 |

Масса, кг | 672 | 824 | 1725 | 962 |

Линии и транспортеры для сортировки и инспекции плодов и ягод.

Поврежденные болезнями и вредителями и т. п. промытые плоды и ягоды перед дроблением и прессованием удаляют. Для выполнения этой работы применяют инспекционные транспортеры, конвейеры или линии товарной обработки.

К настоящему времени разработано несколько марок конвейеров различной производительности. Днепропетровское АП “Ремдеталь” (Днепропетровск, Кирова, 28а) изготавливает инспекционные транспортеры “Ремдеталь” производительностью 1500 кг/ч.

Разработаны также марки: КТО, СКХ-3 производительностью до 3000 кг/ч; ТСИ — производительностью 1500 кг/ч; КИТ — от 7500 до 10000 кг/ч; А9-ККТ 1-01 производительностью 12500 кг/ч, а марки А9-ККТ1-0,2 — производительностью до 16000 кг/ч; применяются также марки КИД-8, КИД- 16, КИД-24.

В таблице 4 приведена подробная характеристика по маркам А9-ККТ 101 и А9-ККТ 1-02.

Таблица 4. КОНВЕЙЕР А9-ККТ И ЕГО МОДИФИКАЦИИ

Перечень показателей | Α9-ΚΚΤ 1-01 | А9-ККТ 1-0,2 |

Производительность, кг/ч | 12500 | 16000 |

Потребление электроэнергии, кВт/ч | 0,93 | 1,28 |

Скорость движения полотна роликового, м/с | 0,20 |

|

Расход воды, м/ч | 3,93 | 4,25 |

Количество мест обслуживания, шт. | 6 | 8 |

Габариты, мм |

|

|

длина | 5000 | 6000 |

ширина | 1250 | 1250 |

высота | 1600 | 1600 |

Масса, кг | 800 | 950 |

Измельчение (дробление, резка, протирка) плодов и ягод.

Для разных плодов и ягод в технологических инструкциях приводится оптимальная степень измельчений. Например, семечковые зрелые плоды измельчают до частиц 2—5 мм, перезрелые — до 6—10 мм. При меньшем и большем размере частиц затрудняется сокоотделение.

В настоящее время на заводах для измельчения плодов применяют дробилки производственностью широкого диапазона. Например, машины марок МГ-2, КПД, КИД, ВДР, КДВ, А9-КАТ в состоянии перерабатывать от 1000 до 3000 кг/ч; дробилки марок КДР-5, МРК, КПИ-4 - 5000 кг/ч, Д 1-7,5 - и КДП-4М — от 7500 до 8000 кг/ч.

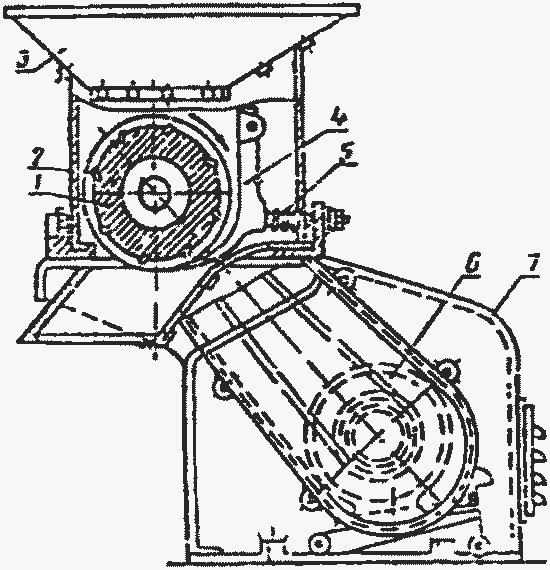

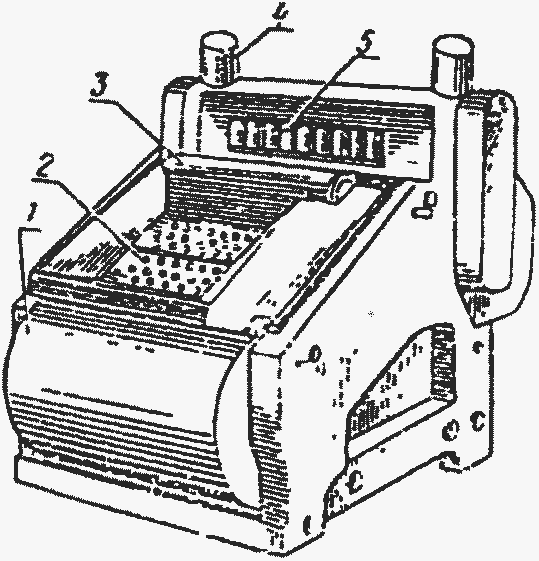

На рис. 2 изображена высокопроизводительная дробилка КДП-4М, а в таблице 5 — ее техническая характеристика.

При измельчении косточковых плодов предварительно удаляют косточки при помощи специальных машин.

На рис. 3. изображена универсальная косточковыбивальная машина ККУ.

Наличие дробленых косточек в мезге не должно превышать 20% от их массы в плодах.

При больших объемах плодово-ягодного сырья применяют и виноградные валковые дробилки, но без гребнеотделителей.

Рис. 2. Дробилка плодоовощная КДП-4М:

1 — барабан, 2 — ножи-гребенки, 3 — загрузочный бункер, 4 — прижимные колодки, 5 — пружина, 6 — привод, 7 — рама.

Рис. 3. Универсальная косточковыбивная машина ККУ:

1 — станина, 2 — лента, 3 — щетка, 4 — траверса, 5 — пуансон

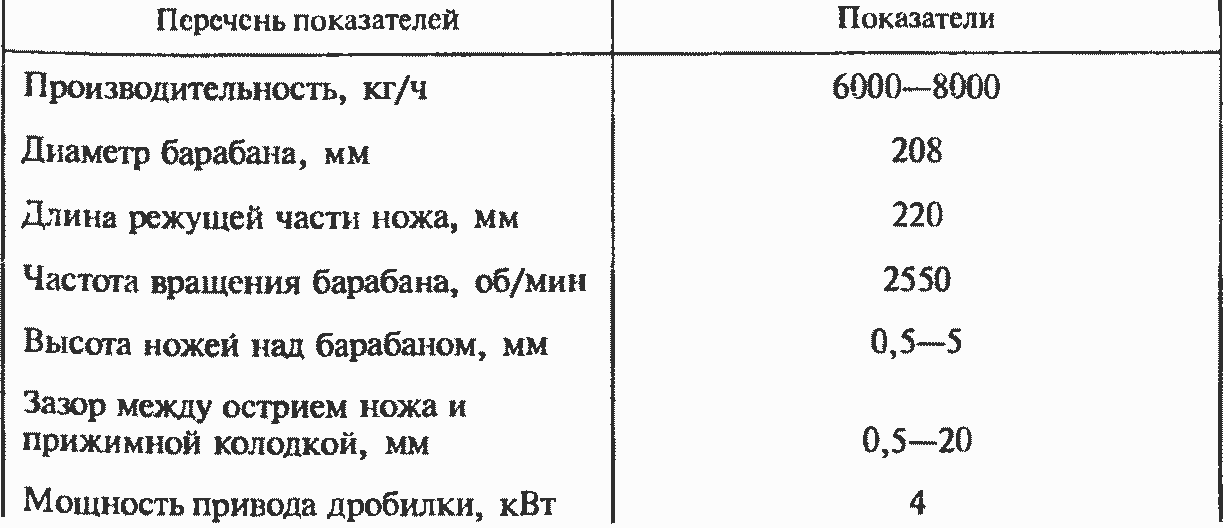

Таблица 5. ХАРАКТЕРИСТИКА ДРОБИЛКИ КДП-4М

Перечень показателей | Показатели |

Габариты, мм: |

|

длина | 966 |

ширина | 620 |

высота | 1070 |

Масса, кг | 348 |

Применение стекателей для отделения сусла от твердых частей мезги.

С учетом вида и сорта перерабатываемых плодов и ягод для ускорения отделения сусла от мезги и получения в большем количестве высококачественного сусла-самотека разработаны и применяются стекатели различных конструкций.

На рис. 4 приведен стекатель производительностью 10 тонн мезги в час — РЗ-ВСР-10.

Рис. 4. Шнековый стекатель РЗ-ВСР-10:

1 — диафрагма; 2 — шнек; 3 — перфорированный цилиндр; 4 — электропривод.

В плодово-ягодном виноделии нередко используют также стекатели ВССШ-10, ВСН-20, ВССШ-20/30, применяющиеся при переработке винограда, а также специально изготавливаемые для яблочной мезги РЗ-ВСР-10 и ВСП-5. При этом виноделы отмечают, что качество яблочного сусла на специальных стекателях выше, чем на виноградных стекателях. На отечественных плодоперерабатывающих заводах центрифуги практически не применяют.

В табл. 6 сообщаются характеристики стекателей, имеющих наибольшее применение.

Таблица 6. СТЕКАТЕЛИ РЗ-ВСР-10 И ВСП-5

Перечень показателей | РЗ-ВСР-10 | ВСП-5 |

Производительность (по яблочной мезге), кг/ч | 10000 | 5000 |

Средний выход сока, дал/т | 35-45 | 25 |

Массовая концентрация взвесей в сусле, г/дм3 | 15-25 | 30-35 |

Наружный диаметр шнеков, мм | 536 | 634 |

Шаг шнеков, мм | 190 | 300 |

Мощность мотора, кВт | 2,2 | 1,10 |

Габариты, мм: |

|

|

длина | 3800 | 3470 |

ширина | 1400 | 1720 |

высота | 2100 | 2360 |

Масса, кг | 1250 | 1250 |

Для более полного извлечения сока из мезги, а также необходимых веществ для формирования вкусовой гаммы вин на заводах в основном применяют: нагрев, настаивание, подбраживание, добавление воды, обработку ферментными препаратами.