Одним из важнейших путей снижения себестоимости продукции в винодельческой промышленности является научно обоснованное повышение выходов за счет уменьшения нерациональных технологических потерь и отходов при переработке винограда и выработке виноматериалов.

Решающее влияние на величину выхода виноматериалов оказывает сортовой состав и качество винограда. Изучению винограда как исходного сырья для наилучшего использования его при промышленной переработке, определению механического и химического составов и присущих каждому сорту специфических для него свойств посвящен специальный отдел увологии*, выделенный из общей энологии**.

* Увология — наука о винограде.

**Энология — наука о вине.

Так, при исследовании механического состава сортов винограда наиболее приемлема схема, предложенная проф. Простосердовым, по которой определяют:

- Строение грозди.

- Сложение ягоды.

- Структуру грозди (в % к весу всей грозди).

Крупные, средние и мелкие грозди срезают в месте прикрепления гребня к лозе. Механический анализ проводят отдельно по каждой группе срезанных (не менее 5) гроздей. Соотношение веса гребней, кожицы, семян и мякоти к общему весу грозди позволяет судить о максимально возможном выходе сусла из перерабатываемого винограда.

По материалам ампелографии СССР видно, что процентное соотношение отдельных составных частей виноградной грозди и ягоды колеблется в весьма широких пределах в зависимости от сорта, степени зрелости винограда и экологических условий.

Различие состава в количественном отношении можно наблюдать не только у разных сортов винограда, но и у одного и того же сорта в зависимости от климатических и почвенных условий местности произрастания винограда, метеорологических условий года, агротехники, болезней винограда и других факторов, оказывающих воздействие на питание виноградного куста и созревание ягод. '

Сказанным объясняется различие в выходах виноматериалов на предприятиях, расположенных в различных почвенно-климатических зонах.

На примере предприятий Главупрвинпрома МПП МССР можно проследить разницу в выходах виноматериалов по природноклиматическим зонам за двенадцатилетний период (1960—1971 гг.).

Начиная с 1968 года в Молдавии ускорился процесс создания совхозов-заводов на базе колхозов и имеющихся винпунктов винзаводов. Некоторые винзаводы были полностью расформированы, другие же после присоединения к ним колхозов стали совхозами- заводами (Дубоссарский, Катульский, Каушанский и др.). Соответствующие показатели по выходам виноматериалов по винзаводам и совхозам-заводам в том виде, в котором они существовали в конце восьмой пятилетки, представлены в таблице 19.

Таблица 19

Выход виноматериалов из тонны винограда (без спирта, пошедшего на крепление) по природно-климатическим зонам за 1960—1971 гг. (в дал)

Приведенные данные характеризуют вполне определенные тенденции. Так, например, в Северной зоне средний выход виноматериалов из 1 тонны винограда за последние 12 лет на 2,1—2,2 дал ниже, чем в Центральной и Южной зонах.

Учитывая, что техническая оснащенность заводов республики примерно одинаковая, разница в выходах по зонам в основном зависит от качественных показателей перерабатываемого винограда и, прежде всего, от сортового состава и сахаристости.

Материалы переписи виноградников 1960, 1961 и 1970 годов наглядно показывают, что в Южной зоне, в зонах Центра и Юго- Востока в общем количестве виноградных насаждений удельный вес ценных европейских сортов винограда значительно выше, чем в Северных зонах. Да и другие качественные характеристики винограда не в пользу Северной зоны.

Хотя показатель выхода виноматериалов из единицы перерабатываемого сырья — величина непостоянная и зависящая от целого ряда факторов, каждый из которых выразить количественно невсегда представляется возможным, все же влияние сортового состава виноградников на выход виноматериалов можно проследить, сравнивая усредненные дачные по европейским и гибридным сортам за ряд лет.

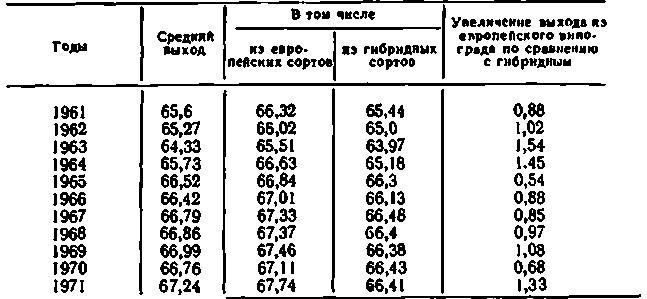

Таблица 20

Динамика выхода виноматериалов из I тонны винограда в зависимости от сортового состава без добавлений (спирта, сахара, бекмеса и др.) по Главупрвинпрому МПП МССР за 1961—1911 гг. (в дал)

Среднее увеличение выхода — 1,02 дал.

Как видно из таблицы 20, выход виноматериалов из 1 тонны винограда колеблется по годам в зависимости от того, европейские или гибридные сорта винограда перерабатывались. В пределах рассмотренного периода, длительность которого достаточно представительна для нивелирования особых нехарактерных условий, выход виноматериалов из европейского винограда во всех случаях выше, чем из гибридного. Отсюда вытекает важнейший резерв повышения выходов виноматериалов в первичном виноделии — замена гибридных сортов европейскими.

Соотношение европейских и гибридных сортов винограда, поступивших на промышленную переработку в период 1965—1971 годов, приведено в таблице 21.

Таблица 21.

Объем и сортовой состав переработки винограда за период 1905—1971 гг. по Главупрвинпрому МПП МССР

Высокий удельный вес гибридных сортов винограда снижает эффективность виноградарства и виноделия в Молдавской ССР. Значимость этого фактора еще более возрастет в будущем в связи с планируемым увеличением виноградных насаждений. Конечно, культивирование европейских сортов сопряжено с более высокими затратами на агротехнику, но эти дополнительные затраты, учитывая более высокую стоимость европейских виноматериалов, быстро окупятся как за счет увеличения выходов, так и за счет улучшения их качества.

Резервы повышения эффективности виноградарства и виноделия при замене гибридных насаждении европейскими не могут быть реализованы в течение короткого периода. Процесс этот длительный и вряд ли будет завершен к 1980 году. Но тем не менее работы в этом направлении ведутся. Гибридные насаждения постепенно выкорчевываются, а новые посадки осуществляются только европейскими сортами.

Независимо от сортовой структуры винограда в каждом конкретном году винодельческая промышленность располагает строго определенными ресурсами сырья и перед ней стоит конкретная задача максимальным образом его использовать.

Полноту использования винограда, поступающего на промышленную переработку, характеризуют сырьевые потери, которые представляют разность между количеством принятого винограда и суммой выхода сусла, выжимки и гребней в весовых процентах.

Колебание величины «сырьевых потерь» составляет на отдельных заводах от 0,4 до 1,2 процента. В среднем по Молдавии за период с 1960 по 1971 год сырьевые потери составили 0,88 процента (табл. 22).

Таблица 22

Динамика потерь сырья при переработке винограда на предприятиях Главупрвинпрома МПП МССР за 1960—1971 гг.

Наблюдающаяся тенденция уменьшения потерь является результатом широкого использования механизированной разгрузки при бестарной перевозке винограда, применения бункеров со шнеками, сокращения потерь суета при гребнеотделении и прессовании и увеличения объема переработки.

Естественно, что при снижении величины сырьевых потерь улучшается степень использования сырья. Об эффективности сокращения сырьевых потерь можно судить по тому факту, что уменьшение их по предприятиям первичного виноделия Молдавии на 10 процентов (с 0,98% в 11960 г. до 0,88% в 1971 г.) выразилось в дополнительном получении около 50 тыс. дал виноматериалов.

Дальнейшее снижение потерь еще на 10 процентов и доведение их до 0,79 процента в 1975 году выразится в получении более 50 тыс. дал дополнительных виноматериалов. При этом экономия от снижения себестоимости виноматериалов за счет сокращения «сырьевых потерь» без дополнительных затрат составит более 220 тыс. рублей.

Сырьевые потери при переработке, о которых говорилось выше, не являются основным источником потерь сырья. Значительные его потери имеют место еще до передачи винограда на промышленную переработку: из-за несвоевременной уборки винограда, транспортировки и т. д., но они в настоящей работе не рассматриваются.

Бестарная перевозка винограда самосвалами, в спецкузовах и "лодках" значительно сократила потери сусла (виноградного сока) при транспортировке, но в отдельных случаях утечка сусла все же происходит. Убытки от нее несет не только поставщик сырья, но и предприятие, перерабатывающее виноград. Это подтверждается следующим расчетом.

Допустим, что при транспортировке в ящичной таре вытекло сусло в количестве 1 процента от веса винограда. В результате этого поставщик (колхоз или совхоз) понесет убытки в размере 1 процента от стоимости винограда.

Если при прессовании винограда, из которого не вытек сок, выход сусла составляет 75 дал, или 80,625 процентов весовых при удельном весе сусла 1,75, то из винограда, потерявшего сок в размере 1 процента от веса винограда, выход соответственно составит всего лишь 74,81 дал, то есть на 0,19 дал меньше, или на 0,25 процента ниже первоначального:

![]()

Следовательно, завод-приемщик винограда понесет убытки в размере 0,25 процента от стоимости сырья да еще недополучит прибыль от реализации продукции, которая могла быть выработана из этого дополнительного количества сусла.

Одним из самых важных этапов производства виноматериалов является процесс получения сусла. Определяя его выход, следует учесть, что при дальнейшей выработке из него виноматериалов участвует только жидкая фаза: взвешенные же нерастворимые частицы являются побочными продуктами, направляемыми в отходы.

После дробления и гребнеотделении мезга направляется в стекатели различных конструкций (Никифорова, Бодянского, ротационного действия и др.), где отделяется сусло-самотек в размере от 35 до 50 дал из 1 тонны винограда. Оставшаяся часть сусла извлекается из мезги путем прессования. Технология извлечения сусла при прессовании мезги, применение прессов различных конструкций оказывают влияние на выход сусла, его механический состав и качество.

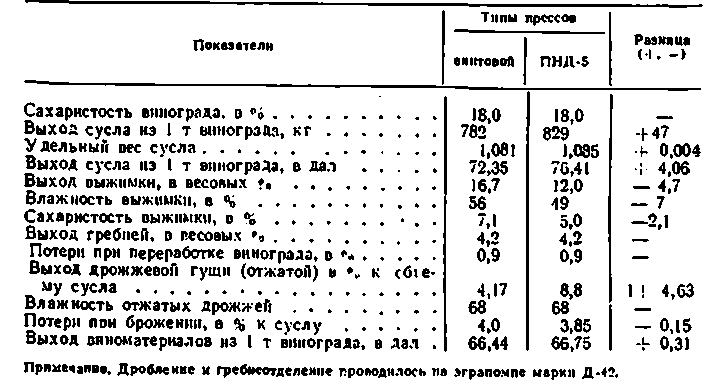

Это наглядно видно на примере переработки одного и того же винограда на прессах различных конструкций (табл. 23).

Несмотря на значительное отличие в выходе сусла на винтовых и шнековых прессах, виноматериалов было получено примерно равное количество. Несколько больший выход виноматериалов при переработке на прессах непрерывного действия (в данном случае на 0,31 дал) достигнут после тщательного отжатия дрожжевых осадков [146].

Следовательно, увеличение общего объема сусла на прессах непрерывного действия происходит в основном за счет обрывков кожицы и мякоти виноградной ягоды; выход осветленного сусла находится примерно на одном уровне.

До 1952 года устанавливались средние нормы выходов сусла на прессах различных конструкций по винодельческим районам. Но ввиду того, что сусло в производственных условиях не замеряют, а при производстве по «красному способу» оно вообще отсутствует, так как является продуктом промежуточным, нестойким,— от нормирования выходов сусла отказались. Выход сусла стал величиной только расчетной.

Таблица 23

Результаты переработки винограда сорта Алиготе на прессах различных конструкций (винпункт Малые Милешты Яловенского винзавода. 1966 г.)

Опыты показали, что выход виноматериалов из одного и того же количества осветленного сусла может быть различным в зависимости от содержания сбраживаемого в сусле сахара, кислородного и температурного режима брожения, расы дрожжей, на которых проводят сбраживание, и качества осветления.

Поэтому, естественно, что при производстве столового виноматериала из сусла с сахаристостью 21 процент потери выше, чем из сусла с содержанием сахара 16 процентов.

В результате контрольных отжимов винограда, проведенных по методике института «Магарач» на предприятиях всех природноклиматических зон Молдавии в сезоны виноделия 1966 и 1967 годов, установлено, что средний выход сусла различен не только по предприятиям, но и по отдельным винпунктам.

Так, в среднем в Северной зоне выход сусла из 1 тонны винограда на 3—7 дал ниже, чем в других эонах.

На винпунктах одного и того же винзавода по отдельным сортам винограда выход сусла колеблется от 65 до 86 весовых процентов (от 60 до 79 дал неосветленного сусла из 1 тонны винограда), что зависит от сорта, механического состава и качества перерабатываемого винограда, метеорологических условий сбора и технологии переработки. Соответственно колеблется и выход готовых виноматериалов.

При проведении контрольных замеров из винограда, перерабатываемого по «красному способу», сусла как учетной величины не было, а выход готовых столовых виноматериалов из 1 тонны винограда колеблется, но в меньших пределах.

Выход виноматериалов из 1 тонны винограда является одним из самых важных показателей работы винодельческой промышленности, существенным образом отражающимся на всех сторонах производственно-хозяйственной деятельности предприятий первичного виноделия.

Увеличение выхода виноматериалов из 1 тонны винограда хотя бы на 1 дал означает снижение себестоимости продукции до 1,5—1,7 процента.

При объемах переработки винограда 1971 года, например, это могло бы дать дополнительно около 850 тыс. дал виноматериалов, снизить себестоимость продукции на сотни тысяч рублей по каждому заводу.

Независимо от уровня выхода сусла из виноградной мезги значительное количество дополнительных виноматериалов может быть получено при полном использовании гребней.

Выход гребневого сусла зависит от природы самих гребней (сорта винограда, степени зрелости его, величины ягод), способов гребнеотделения и прессования их.

При гребнеотделении на эграпомпах выход гребневого сусла выше, чем на ЦДГ-20.

Отжим гребней на прессах непрерывного действия также дает более высокий выход сусла и в последующем гребневого виноматериала, чем при отжиме па винтовых прессах.

Выбор типа прессов для отжима гребней должен основываться на принципе извлечения наиболее качественного гребневого сусла.

При гребнеотделении на эграпомпах высококачественных сортов винограда гребни после отделения от них ягод содержат некоторое количество виноградного сока на плодоножках ягод. Кроме того, зачастую мелкие ягоды полностью не отделяются от гребней. Такие гребни целесообразно отжимать на корзиночных прессах, хотя при этом получается меньшее количество гребневого сусла, а трудовые затраты больше, чем при отжиме на прессах непрерывного действия. Недополученное количество сусла в этом случае покрывается его более высоким качеством.

Выход гребневого сусла колеблется от 0,4 до 1,0 дал в расчете на 1 тонну перерабатываемого винограда. Сахаристость его на 4—7 процентов ниже средней сахаристости прессовых фракций соответствующих партий винограда.

Из одного гребневого сусла вырабатывать виноматериалы нельзя, так как они получаются очень низкого качества. Добавление же 5— 10 процентов терпких гребневых виноматериалов в купажи портвейнов не только не ухудшает их качество, но даже повышает их типичность.

Стоимость извлеченного гребневого сусла во много раз превосходит затраты на прессование гребней. Для прессования гребней целесообразно на каждом винпункте во время сезона виноделия специально выделять двух-трех рабочих.

В том случае, когда полученное гребневое сусло после сбраживания нельзя использовать в купажи виноматериалов и оно направляется на выработку спирта, экономический эффект также велик (табл. 24).

Таблица 24

Полученное гребневое сусло по предприятиям МССР за 1967—1971 гг. (в тыс. дал)

В сезоны виноделия 1967—1971 годов на винзаводах Молдавии выработано I 119,0 тыс. дал гребневого сусла, из которых 800 тыс. дал использованы в купажи виноматериалов и более 300 тыс. дал направлены на спиртокурение.

За счет полученного гребневого сусла средний выход виноматериалов по Главупрвинпрому Молдавии вырос на 0,33 дал, что, по самым минимальным расчетам, дало среднегодовой экономический эффект более 550 тыс. рублей.

В этом направлении не все резервы еще исчерпаны. Можно без особых капитальных вложений наладить повсеместное отжатие всех гребней и довести увеличение выходов виноматериалов за счет гребневых виноматериалов до 0,5 дал в расчете на 1 тонну винограда, а также увеличить до некоторой степени резервы сырья для получения спирта-сырца.

Широкое внедрение дробильного и прессового оборудования непрерывного действия позволило в несколько раз увеличить мощность переработочных цехов, однако при этом значительно повысилось количество осадков, гущи и дрожжей.

В своевременном и тщательном отжатии этих осадков заключен самый большой резерв увеличения выхода виноматериалов.

Как правило, в ноябре—декабре при первом снятии с осадков удается декантировать 60—63 дал сухих и 63—66 дал крепленых виноматериалов из расчета на 1 тонну переработанного винограда.

В целях экономии спирта количество осадков из-под крепленых виноматериалов должно быть сведено до минимума, для чего на крепление следует направить сусло или бродящее сусло, прошедшее предварительно отстой. Это позволяет сократить расход спирта на 1000 дал крепленых виноматериалов примерно на 5 дал (в противном случае он попадает в осадки), так как известно, что в осадках крепленых виноматериалов содержание спирта достигает 12—13 об %.

Процесс осветления виноматериалов не во всех винах проходит с одинаковой интенсивностью. Осветление крепленых вин проходит значительно быстрее, чем столовых, в которых по мере окончания процесса брожения выпадает осадок, состоящий из частиц мякоти, кожицы, косточек и отмирающих дрожжевых клеток. Если сусло было здоровое и брожение проводилось правильно, то после четырех—шести недель взвешенные частицы оседают на дно, образуя довольно плотный осадок.

Интенсивность осветления виноматериалов увеличивается с понижением температуры выбродивших виноматериалов.

Многие винпункты Молдавии не обеспечены достаточным количеством емкостей, расположенных в незамерзающих помещениях. Поэтому жидкие осадки с оставшимися в них виноматериалами в большинстве случаев находятся в бочках или крупных емкостях на открытом воздухе или в неутепленных помещениях. Зимой они замерзают и до полного их размораживания (март-апрель) никакой работы по снятию с осадков осветлившихся виноматериалов и прессованию самих осадков проводить нельзя.

Весной (а отжатие осадков — процесс долговременный и трудоемкий) часть виноматериалов приходит в негодность, скисает и не может быть учтена в общем балансе выхода виноматериалов.

Применимы четыре способа извлечения виноматериалов из осадков:

- Прессование в тканевых мешочках на корзиночных прессах или в прямоугольных стекателях под давлением постоянного груза.

- На рамных фильтр-прессах, и которых жидкая дрожжевая гуща фильтруется через плотную ткань.

- На скоростных центрифугах непрерывного действия.

- Группирование осадков в емкостях, сопровождающееся систематической декантацией осветлившейся части виноматериалов.

При использовании четвертого способа извлечения виноматериалов осадки собственным весом прессуют «сами себя».

При этом очень важно, чтобы по мере декантации виноматериалов емкости систематически дополнялись жидкой или полужидкой массой дрожжевой гущи.

Если интенсивность отстоя находится в прямой зависимости от площади поперечного сечения емкости, то качество отстоя пропорционально высоте емкости, в которой находятся жидкие дрожжи.

Расчеты сравнительной экономической эффективности каждого из возможных способов извлечения виноматериалов из дрожжевой гущи показывают, что последний способ является наиболее приемлемым.

За наличием виноматериалов на дрожжах после первой стяжки и динамике их уменьшения по мере группирования осадков и систематической декантации из них жидкой фазы можно проследить по таблице 25.

Если принять нормативные потери при брожении в размере 4 процентов к количеству сусла, то отходы дрожжей к суслу после четвертой стяжки виноматериалов с них составляют:

![]()

По результатам целого ряда опытов, проведенных на отдельных винпунктах Молдавии, установлено, что при систематическом и своевременном группировании осадков достигаются плановые и сверхплановые показатели выхода виноматериалов.

Таблица 25

Результаты снятия виноматериалов типа «столовое № 1» с осадка по винпункту «Казаклия» Тараклийского винзавода в сезон виноделия 1967 г.

Таким образом, для успешной работы по извлечению виноматериалов, находящихся в дрожжевой гуще, необходимо:

а) осадки, особенно сухих виноматериалов, располагать в утепленных помещениях;

б) наладить круглосуточную ежедневную работу с дрожжевыми осадками, для чего применять все имеющиеся на винпунктах средства по извлечению из них виноматериалов.

К отжатию дрожжей нужно относиться со всей серьезностью, памятуя, что «лучше сегодня из них получить один декалитр виноматериалов, чем два — завтра».

Нередки случаи, когда при размораживании жидких дрожжей в марте—апреле содержание летучей кислотности (уксусной кислоты) достигает 10—15 процентов и для производства виноматериалов они уже не годны.

Работа по извлечению виноматериалов с осадков по всей значимости должна быть приравнена к работе по переработке винограда в сезон виноделия. В этой связи также особый интерес представляют исследования и практическая работа по применению ферментных препаратов в первичном виноделии с целью повышения выходов и улучшения качества получаемого сусла.

А. А. Мартаков (70] указывал, что при обработке мезги винограда сорта Ркацители в течение 15 часов пектолитическим ферментным препаратом в дозах 0,05 процента от веса мезги дополнительный выход сусла составляет 4,3 дал из 1 тонны винограда (табл. 26).

Таблица 26

Выход сусла при применении ферментов

Сусло из-под прессов непрерывного действия, особенно второй фракции, содержит большое количество взвешенных твердых частиц и практически при отстаивании не осветляется из-за присутствия в нем защитных коллоидов (пектиновых и слизистых веществ). Комплекс ферментных препаратов разрушает эти коллоиды. На кафедре виноделия Кишиневского политехнического института им. С. Лазо проводятся работы по применению цитолитического ферментного препарата [51]. Как показали эти исследования, при обработке мезги и сусла очищенным комплексным препаратом, содержащим высококачественные цитолитические, пектолитические и протелитические ферменты, эффект был еще больше, чем показано в таблице 26. При этом ускорялся не только процесс осветления, но и значительно увеличивался выход сусла-самотека благодаря разрушению клеточной структуры ягоды и расщеплению протопектиновых звеньев клеточных оболочек. Выход сусла-самотека увеличивался не менее чем на 4 дал из 1 тонны сортового винограда, а дегустационная оценка полученных виноматериалов была значительно выше обычных.

Общий выход сусла и виноматериалов при применении комплекса цитолитических ферментов также увеличивался, так как влажность в выжимках была на 2—3 процента ниже, чем в контрольных образцах без применения ферментного препарата.

Извлечение виноматериалов при отжатии дрожжевых осадков с помощью цитолитических ферментов тоже проходит более интенсивно.

При переработке сортового винограда только одно увеличение выхода сусла-самотека на 4 дал вместо ребежного*, стоимость которого рассчитывается в размере 75 процентов от стоимости сусла-самотека, экономически равноценно увеличению общего выхода сусла на 1 дал из каждой тонны перерабатываемого винограда.

* Ребежное сусло — сусло последних прессовых фракций.

В стадии изучения находятся работы, направленные на увеличение выхода виноматериалов при помощи токов высокой частоты. Эти токи разрушают протоплазму всех клеток, не нарушая самой клетки, облегчают иувеличивают сокоотдачу. При этом влажность выжимки уменьшается примерно па 2 процента по сравнению с контрольными образцами.

На экономические показатели первичного виноделия большое влияние оказывает количество образовавшегося спирта из сахара в исходном сырье. Теоретически 1 кг моносахаридов (глюкозы и фруктозы) при полном сбраживании может образовать 512 г этилового спирта, или каждый процент сахара в сусле образует 0,64 об % спирта в виноматериале, при условии отсутствия потерь и полного превращения сахара в этиловый спирт.

В производственных условиях часть сахара расходуется на жизнедеятельность дрожжевых клеток, на образование побочных продуктов брожения. На величину потерь оказывает влияние температура, скорость брожения, форма и степень заполнения резервуара, в котором производится брожение, раса дрожжей и сахаристость сусла.

На практике при производстве сухих виноматериалов выход безводного спирта из 1 г моносахаридов составляет 0,58—0,6 мл; при производстве крепленых виноматериалов — 0,57—0,6 мл. По данным болгарских виноделов, наблюдались случаи, когда выход безводного спирта при сбраживании 1 г сахара составлял 0,56 мл [64].

Увеличение выхода спирта при брожении только на 0.5 процента и доведение его до 0,583 вместо 0,58 об. % при производстве коньячных виноматериалов дает большой экономический эффект. При этом на каждые 1000 дал а/а коньячных спиртов будет получено дополнительно 4,9 дал а/а при единовременных затратах но 2,1 рубля на каждый декалитр [100].

При средней цене 45 рублей за 1 дал а/а коньячного спирта экономия составит; (45—2,1) X 4,9 = 210,21 рубля.

При годовом плане производства 500 тыс. дал а/а коньячных спиртов это повышение выходов спирта выразится в получении дополнительно 2450 дал а/а коньячных спиртов на сумму свыше 105 тыс. рублей.

Уменьшение потерь спирта при брожении поэтому приобретает особенно большое значение.

Опыты по улавливанию паров спирта, проведенные главным инженером совхоза-завода «Чумай» Ф. Кучеренко в 1960—196 i годах и сотрудником Кишиневского политехнического института им. С. Лазо Г. Павловым в 1964—1966 годах, дали положительные результаты.

На специальных «ловушках» можно улавливать 0,6—0,8 процента от количества алкоголя, образуемого при брожении. Улавливание паров спирта производится водой, в результате чего получается водно-спиртовый раствор с крепостью 5—6 об.%, из которого при последующей перегонке на шарантских или болгарских аппаратах можно вырабатывать ароматический спирт.

Как показали предварительные опыты, данный спирт может быть использован в качестве купажного материала при изготовлении ординарных коньяков.

Улавливание паров спирта экономически целесообразно проводить на тех винпунктах, где брожение проходит в крупных металлических или железобетонных емкостях, особенно при технологии непрерывного сбраживания.

Капитальные затраты на приобретение и монтаж оборудования для улавливания паров спирта полностью окупаются в течение одного сезона.

Важным фактором в первичном виноделии является выработка концентрированных крепких и десертных виноматериалов в сезон виноделия.

Правильный выбор момента спиртования бродящего сусла для каждого типа вырабатываемых крепленых виноматериалов зависит от постановки технологического контроля на производстве.

Определение момента спиртования и расчет потребного количества спирта можно произвести по следующей формуле:

![]()

где: А — потребное количество спирта-ректификата (в дал);

Б — крепость спирта-ректификата (в об. %);

В — начальная сахаристость сусла (в %);

Г — конечная крепость виноматериала (в об. %);

Д— конечная сахаристость виноматериала (в %).

При производстве десертных виноматериалов очень важно максимально сохранить сахар, не допустить переброда, так как последующее добавление бекмеса или вакуум-сусла значительно повышает себестоимость виноматериалов.

Динамика роста стоимости сырья, потребляемого для производства десертных виноматериалов различных типов, в зависимости от величины подброда показана в таблице 27.

При производстве виноматериала типа «Фрага» из гибридного винограда сорта «Ноа» особенно важно не допускать переброди сусла, так как в противном случае в него добавляется белое европейское вакуум-сусло (гибридный бекмес использовать нельзя из-за темной окраски), что в еще большей степени, чем в приведенном примере по гибридному десертному виноматериалу повышает себестоимость готового вина.

Бекмес и вакуум-сусло должны употребляться только в тех случаях, когда в этом есть технологическая необходимость для улучшения качества и при незначительных корректировках кондиций.

Таблица 27

Стоимость сырья, потребляемого на один дал заспиртованного сусла при производстве десертных виноматериалов

Таблица 27

Стоимость сырья, потребляемого на один дал заспиртованного сусла при производстве десертных виноматериалов

Купажный лист № 1

(на 1000 дал бродящего сусла с перебросом 1 % сахара)

Купажный лист № 2

(на 1000 дал бродящего сусла с перебродом 2% сахара)

Средний по величине винпункт, перерабатывающий 4000 тонн винограда, при плане производства 50 тыс. дал десертных виноматериалов, допустив переброд сусла в среднем всего лишь на 1 процент сахара, понесет убытки в размере 11,5—12 тыс. рублей, а в целом по республике при плане производства 8,7 млн. дал десертных виноматериалов в год эти убытки могут составить более 2 млн. рублей.

Вот почему вопрос сохранения сахара при производстве десертных виноматериалов имеет такое большое значение.