Вторая группа потерь, как уже отмечалось, связана с процессом обработки виноматериалов. На этой технологической стадии потерн в основном бывают при перекачках и при фильтрациях на впитывание фильтр-пластинами. Установка стационарных стеклопроводов, устранение просачивания вина на стыках шлангов, через сальники и уплотнительные прокладки насосов, оклейка виноматериалов в крупных емкостях позволяют несколько уменьшить эти потерн, однако повышенные требования к качеству вырабатываемой продукции обязывают повсеместно обрабатывать виноматериалы по технологии, предусматривающей применение тепла и холода, что в целом влечет за собой увеличение потерь, приходящихся на единицу выпускаемой продукции. То есть снижение потерь, которое достигается благодаря массовому внедрению стеклопровода взамен резиновых шлангов, перекрывает рост потерь, возникающих в связи с применением технологических приемов обработки виноматериалов теплом и холодом. При этом повышение розливостойкости вин, уменьшение числа рекламаций оправдывает все затраты, связанные с пастеризацией и охлаждением.

Однако до настоящего времени все еще нет дифференцированных норм потерь при перекачке через резиновые шланги и стационарные стеклопроводы, хотя очевидно, что при применении первых они значительно больше.

Потери на впитывание при фильтрации находятся в прямой зависимости от количества расходуемого фильтркартона и вязкости вина (см. табл. 35).

Как видно из таблицы, вес фильтркартона после фильтрации в 2,3—3 раза больше, чем до фильтрации, или в 13—2 раза превышает вес сухого фильтр картона.

В среднем на 1000 дал винопродукции расходуется более 25 кг фильтр картона. Следовательно, потери на впитывание при фильтрации составляют от 3,3 до 4,9 дал на 1000 дал выпускаемого вина.

Таблица 35

Расход виноматериалов на впитывание при фильтрации виноматериалов

В производстве применяют три способа извлечения вина из фильтр-картона: путем прессования, пропуска через вальцы и центрифугированием.

Нс при всех этих способах удается извлечь всего лишь до 50 процентов вина, ушедшего на впитывание, так как намокший фильтркартон вследствие чрезвычайно большой капиллярности плохо отдает жидкость.

Из трех перечисленных способов наиболее эффективным, хотя и самым трудоемким, является прессование на винтовых прессах малого габарита. Отжатые фильтр-пластины рекомендуется залить водой, снова отжать и полученный пикет направить на перекурку, предварительно сбродив его при наличии в нем сахара.

Только за 1971 год по предприятиям Главупрвинпрома для фильтрации вина и виноматериалов было использовано более 1100 тонн фильтр-картона. По самым минимальным расчетам, на впитывание ушло не менее 150 тыс. дал виноматериалов. Нет необходимости доказывать, что сокращение этих потерь лишь на 50 процентов позволит получить дополнительный эффект в сумме 330 тыс. рублей, для чего следует наладить отжатие фильтр-картона повсеместно одним из трех перечисленных способов.

Заслуживает внимания метод фильтрации, предложенный на Бельцком винно-коньячном заводе. Он заключается в том, что поверх рабочей стороны фильтр-пластин накладывается слой фильтровальной бумаги. Это позволяет дважды, а иногда трижды использовать фильтрпластины. Недостатками данного метода являются трудоемкость фильтрации (затраты рабочего времени на перезарядку фильтра увеличиваются вдвое) и уменьшение общей производительности фильтра, так как при повторном использовании фильтр-картона количество виноматериалов, пропускаемых через одну зарядку, сокращается на 20—25 процентов.

При этом методе дополнительно расходуется фильтровальная бумага (вес ее составляет всего лишь до 10% от веса фильтркартона), увеличивается расход электроэнергии на 15—20 процентов, но зато при этом значительно (в среднем в 2 раза) сокращается расход фильтр-картона, уменьшаются потери на впитывание, улучшается качество фильтрации.

При помутнениях виноматериалов на практике часто ограничиваются лишь одной фильтрацией. Такие виноматериалы при хранении снова мутнеют, и их приходится подвергать дополнительной фильтрации. В результате многократно фильтруется один и тот же виноматериал как на заводах первичного, так и вторичного виноделия, что ведет к потерям значительно большим, чем при оклейке, которой пренебрегают.

Последовательное проведение всех технологических операций, предусмотренных выбранной схемой обработки, гарантирует розливостойкость вин. Несоблюдение технологических схем, пропуск отдельных операций могут дать на первый случай некоторую экономию в потерях, но подобная экономия совершенно недопустима, так как в таких случаях значительно снижается качество вырабатываемой продукции.

Экономическую несостоятельность пренебрежительного отношения к соблюдению полного цикла технологической обработки можно проследить на следующем примере. Если готовое ординарное вино после прибытия на завод при розливе дало помутнение в результате несоответствующих условий при перевозке или других причин, оно должно подвергнуться дополнительной обработке по следующей схеме (табл. 36).

Таблица 36

Схема № 3 на доработку вина после транспортировки его по железной дороге перед розливом в стеклопосуду

При нарушении схемы и применении только одной фильтрации потери составят:

0,24 + 0,44 = 0,68%.

Разница в потерях:

0,82 — 0,68=0,14%.

При помутнениях вин в бутылках необходимо произвести слив и повторную обработку. При этом нормативные потери будут равны:

0,8 + 0,82=1,62%,

где: 0,8% — потери при сливе бутылочного вина.

Указанные потери более чем в одиннадцать раз превышают величину первоначальной «мнимой» экономии.

Нели к этому добавить дополнительные расходы на мойку бутылок, вспомогательные материалы и повторный розлив, то общая величина затрат при переработке брака в 15—17 раз превысит ту экономию, которая была достигнута при пропуске отдельных операций (оклейки, отдыха) технологической схемы.

Наблюдаются случаи, когда на заводах первичного виноделия достигается значительная экономия в потерях по сравнению с плановыми не за счет организационно-технических мероприятий по бережному расходованию сырья и уменьшению потерь в производстве, а из-за несоблюдения технологических схем обработки, пропуска целого ряда технологических операций.

Получив эти недостаточно обработанные виноматериалы, заводы вторичного виноделия, расположенные за пределами Молдавии, предъявляют претензии заводам-поставщикам, взыскивают с них стоимость доработки и дополнительных потерь, связанных с этой доработкой, или штрафы за поставку некачественной продукции.

При всем этом потери не уменьшаются, а с заводов первичного виноделия искусственно переходят на заводы по розливу вин. Зачастую эти дополнительные потери на доработку винопродукции немного больше тех, которые бы имели место при полном соблюдении технологических схем на заводах-поставщиках.

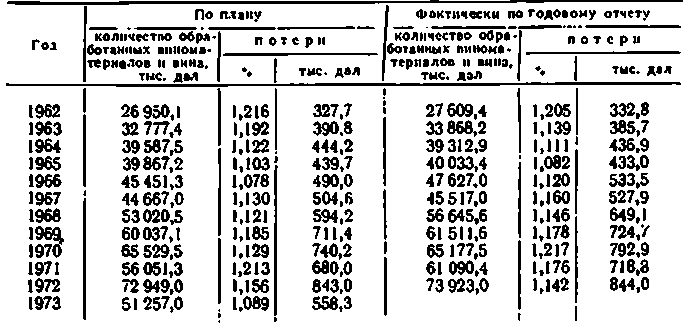

В целом по предприятиям Главупрвинпрома МПП МССР потери при технологической обработке виноматериалов, включая их розлив, имеют тенденцию из года в год уменьшаться; лишь в период 1969—1971 годов они несколько повысились из-за резкого увеличения удельного веса виноматериалов, подвергающихся обработке теплом и холодом.

Комплексные нормативные потери, согласно технологии, предусматривающей обработку виноматериалов с пастеризацией и охлаждением, на 0,49 процента больше, чем по схеме № 7. В настоящее время более 45 процентов всех виноматериалов подвергаются термической обработке по сравнению с 18—20 процентами в период 1967—1968 годов.

И хотя это должно было вызвать увеличение технологических потерь в среднем по предприятиям Главупрвинпрома МПП МССР на 0,12 процента, фактически технологические потери за период 1972 года снизились на 0,004 процента (1,146—1,142) (см. табл. 37), что свидетельствует об общем снижении потерь при полном комплексе технологической обработки, включая розлив на 0,124 процента (0,12+0,004).

Таблица 37

Потери при технологической обработке винопродукции по предприятиям Главупрвинпрома МПП МССР

При наличии достаточного количества технологических емкостей и рациональной организации всего технологического процесса можно свести до минимума число переливок, совмещать отдельные операции. Например, оклейку и выдержку на клею виноматериалов можно проводить в одной и той же емкости-купажоре, избегая при этом переливки, потери при которой по нормам составляют 0,08 процента. Если снятие с клея рационально совмещается с фильтрацией, то также экономится одна переливка.

Значительно экономичнее проводить обработку теплом и холодом в потоке. И вообще, проведение всех операций, предусмотренных технологической схемой, в потоке значительно сокращает потери.

При оклейке виноматериалов в зависимости от оклеивающего материала (желатина, рыбьего клея, агар-агара или бентонита) и химического состава вина вводят различное количество клея, которое устанавливается лабораторией после проведения пробной оклейки данных виноматериалов. При оклейке гидрофильные коллоиды (желатины, рыбьего клея и др.) вступают во взаимодействие с коллоидами вина. Нерастворимые соединения, получающиеся в результате взаимодействия белковых и дубильных веществ, образуют хлопья, которые, оседая, увлекают с собой взвешенные в вине мелкие частицы. В результате — вино осветляется.

Само собой разумеется, что чем более загрязнен виноматериал, тем большую дозу разводки оклеивающего материала в него задают и соответственно образуется большее количество осадков. Эти осадки необходимо группировать и отстаивать. С отстоявшихся осадков декантируют жидкую фазу, а оставшуюся часть отжимают в мешочках на прессах или центрифугируют. При этом влажность отжатых осадков должна быть не выше влажности задаваемых водных растворов оклеивающих веществ. Отжатые осадки направляются на утилизацию.

При производстве вермутов имеются значительные потери при изготовлении настоя ингредиентов. Эти траты порой достигают 10— 12 процентов количества безводного спирта, задаваемого при приготовлении настоя, причем 50 процентов этих трат должны быть утилизированы — перекурены на спирт-сырец, то есть собственно безвозвратные потери должны составить не более 5,8 процента.

При хорошо организованной трехразовой промывке осадков использованных ингредиентов (первая промывка осуществится столовым виноматериалом, а последующие две — водой) можно утилизировать до 75 процентов от общих потерь безводного спирта, задаваемого при изготовлении настоя ингредиентов, при этом безвозвратные потери составят лишь 3 процента.

При годовом плане производства вермутов по Главупрвинпрому МПП МССР 3,0 млн. дал расходуется около 45 тыс. дал настоя ингредиентов (в среднем 15 дал на 1000 дал вермута крепкого и десертного). Средняя крепость готового двухразового настоя ингредиентов составляет 50 об.%, или 22500 дал а/а на весь объем готового настоя ингредиентов.

![]()

С учетом трат в купажи, пошедших на приготовление настоев ингредиентов, было израсходовано виноматериалов и спирта-ректификата с общим содержанием абсолютного алкоголя 25 560 дал.

![]()

Траты составляют: по существующим нормам — 5,8% или 25560—22500=3060 дал а/а, из которых безвозвратные потери — 1480 дал а/а. Осуществляя вышеуказанную трехразовую промывку использованных ингредиентов, эти безвозвратные потери можно сократить вдвое. Экономия в потерях в этом случае составит 740 дал а/а на сумму более 4,5 тыс. рублей.