В настоящее время на винодельческих предприятиях дня осветления и стабилизации виноматериалов применяются два способа обработки: периодический и поточный на линиях непрерывного и полунепрерывного действия.

Технологические операции для осветления и стабилизации вин против различных видов помутнений чередуются в определенной последовательности и выполняются в основном периодически. Технологически и экономически этот способ невыгоден. Он сопровождается большими потерями вина и спирта, вспомогательных материалов, требует больших затрат времени, рабочей силы, электроэнергии и др., а также связан с проветриванием вина, что для многих типов вин нежелательно.

При поточном способе осветления и стабилизации виноматериалов на линии непрерывного действия технологические операции (те же, что и при периодическом) осуществляются последовательно, при постоянном часовом расходе виноматериала и непрерывном его перемещении по соответствующим аппаратам, герметизированным и обеспечивающим минимальный доступ к вину кислорода воздуха. Этот способ, позволяющий получать продукт хорошего качества и повышать культуру производства, наиболее экономичен.

Для тех предприятий, которые производят вина различных наименований, непрерывный метод неэффективен, так как частая перезарядка линий приводит к нерациональному расходу тепла, холода, электроэнергии, вспомогательных материалов, к сверхнормативным потерям вина, а также рабочего времени.

На заводах первичного виноделия, перерабатывающих более 5000 т винограда за сезон, полной обработке подвергают 10—15 наименований виноматериалов, а на винзаводах вторичного виноделия проводят дообработку и частично полную обработку 20—-30 наименований. Поэтому внедрение здесь поточных линий непрерывного действия для стабилизации и осветления вин не всегда эффективно, тем более, что для винодельческих заводов характерна работа в одну, реже в две смены, с двумя выходными днями.

В настоящее время поточная технология широко применяется при переработке винограда и розливе вин в бутылки.

Для осветления и стабилизации вин в потоке целесообразно применять линии полунепрерывного действия. Такие технологические операции, как внесение растворов ЖКС, и желатина, коллоидного раствора SiO2, введение водной суспензии бентонита, сульфитация, фильтрация, охлаждение и нагревание, выполняются при непрерывном перемещении виноматериала с постоянным часовым его расходом, а осветление виноматериала отстаиванием, выдержка при минусовых температурах, извлечение виноматериала из клеевых осадков прессованием осуществляются периодическим методом.

Поточный полунепрерывный метод осветления и стабилизации вин позволяет обрабатывать небольшие партии разнотипных виноматериалов, поскольку переход от обработки одного типа виноматериала к другому не требует больших дополнительных затрат труда, рабочего времени, вспомогательных материалов и энергетических ресурсов. Он эффективен для винодельческих предприятий средней мощности с большим ассортиментом выпускаемых вин.

Внедрение в производство поточных линий полунепрерывного действия позволит повысить сроки стабильности ординарных вин; снизить потери вина за счет сокращения и совмещения технологических операций и уменьшить потери спирта; механизировать трудоемкий процесс извлечения виноматериала из клеевых осадков и сократить потери, улучшить санитарное состояние и повысить культуру производства.

Д. А. Моисеенко и В. Ф. Ломакин предлагают при разработке и внедрении аппаратурно-технологических схем поточной обработки виноматериалов исходить из следующих основных положений:

метод производства должен быть переменно-поточным с использованием отдельных технологических линий, узлов и аппаратов для поочередной обработки виноматериалов различных сортов, марок и типов;

созданию и внедрению технологических схем, установок и аппаратов на винзаводах должна предшествовать разработка генеральной схемы аппаратурно-технологического комплекса для обработки всего ассортимента виноматериалов;

аппаратурно-технологические комплексы должны быть выполнены из отдельных взаимоблокирующихся функнионально-универсальных и функционально-специализированных линий, узлов и аппаратов;

в основу конструкции аппаратов должен быть положен принцип непрерывности прохождения технологического процесса при периодическом поступлении обрабатываемого продукта;

технологические, электрические и другие коммуникации должны быть несложными и надежными в работе.

На рис. 34 приведена структурная схема аппаратурно-технологического комплекса для обработки виноматериалов поточным методом.

Схема представляет интерес при разработке автоматизированных аппаратурно-технологических комплексов для цехов и участков винзаводов, имеющих различную мощность, по обработке виноматериалов с любым ассортиментом вин.

Рис. 34. Структурная схема аппаратурно-технологического комплекса для обработки вин:

1 — линия оклейки; 2 — линия обработки холодом; 3 — линия созревания; 4 — узел специальной обработки; 5 — экспедиция; 6 — узел доливки; 7 — узел хранения необработанных кондиционных виноматериалов; 8 — узел выдержки; 9 — узел хранения необработанных кондиционных виноматериалов; 10 — аппараты для мадеризации и хересования, I — обработка виноматериалов для белого портвейна, белого крепкого и других крепленых вин; II — обработка виноматериалов для столовых вин; ТП — доливка виноматериалов при хранении и выдержке; TV— место установки дополнительных линий и аппаратов для созревания виноматериалов в потоке; Д — доливка

Комплектация поточной линии полунепрерывного действия оборудованием и отдельными узлами производится в соответствии с ее назначением и учетом технологических операций и приемов, предусмотренных аппаратурно-технологической схемой обработки виноматериалов против одного или нескольких видов помутнений с учетом кинетики процесса и специфических особенностей используемых для обработки веществ, материалов и химического состава вин данного винодельческого района. Так, если вина не склонны к кристаллическим помутнениям, в линию нецелесообразно включать оборудование для обработки холодом. В случае обработки вин ЖКС совместно с желатином, коллоидным раствором диоксида кремния или бентонитом следует предусматривать их осветление продолжительным отстаиванием или центрифугированием.

На винодельческих предприятиях имеется несколько вариантов линий обработки виноматериалов в потоке.

Обработка виноматериалов раствором диоксида кремния на линии ЛПК

Аппаратурно-технологическая схема линии обработки виноматериалов коллоидным раствором диоксида кремния (ЛПК) против коллоидных помутнений приведена на рис. 35.

Основные технологические процессы складываются из следующих операций: транспортировка виноматериалов и купажного резервуара, введение в поток коллоидного раствора диоксида кремния, активное контактирование раствора диоксида кремния с виноматериалом введение в поток виноматериала, обработанного коллоидным раствором диоксида кремния, желатина или ПВП, активное контактирование желатина или ПВП с обрабатываемым виноматериалом. Для осветления применяется грубая фильтрация или отстаивание.

Рис. 35. Аппаратурно-технологическая схема линии обработки виноматериалов коллоидным раствором диоксида кремния:

1 — купажный резервуар; 2 -- насос для транспортировки виноматериалов на обработку; 3 — резервуар для приготовления рабочего раствора диоксида кремния, 4 — насосы-дозаторы; 5 — резервуар для приготовления рабочего раствора желатина или ПВП; 6 — резервуар для осветления; 7 — фильтр трубой очистки

Вспомогательные технологические операции: приготовление рабочего коллоидного раствора диоксида кремния и приготовление рабочего раствора желатина или ПВП.

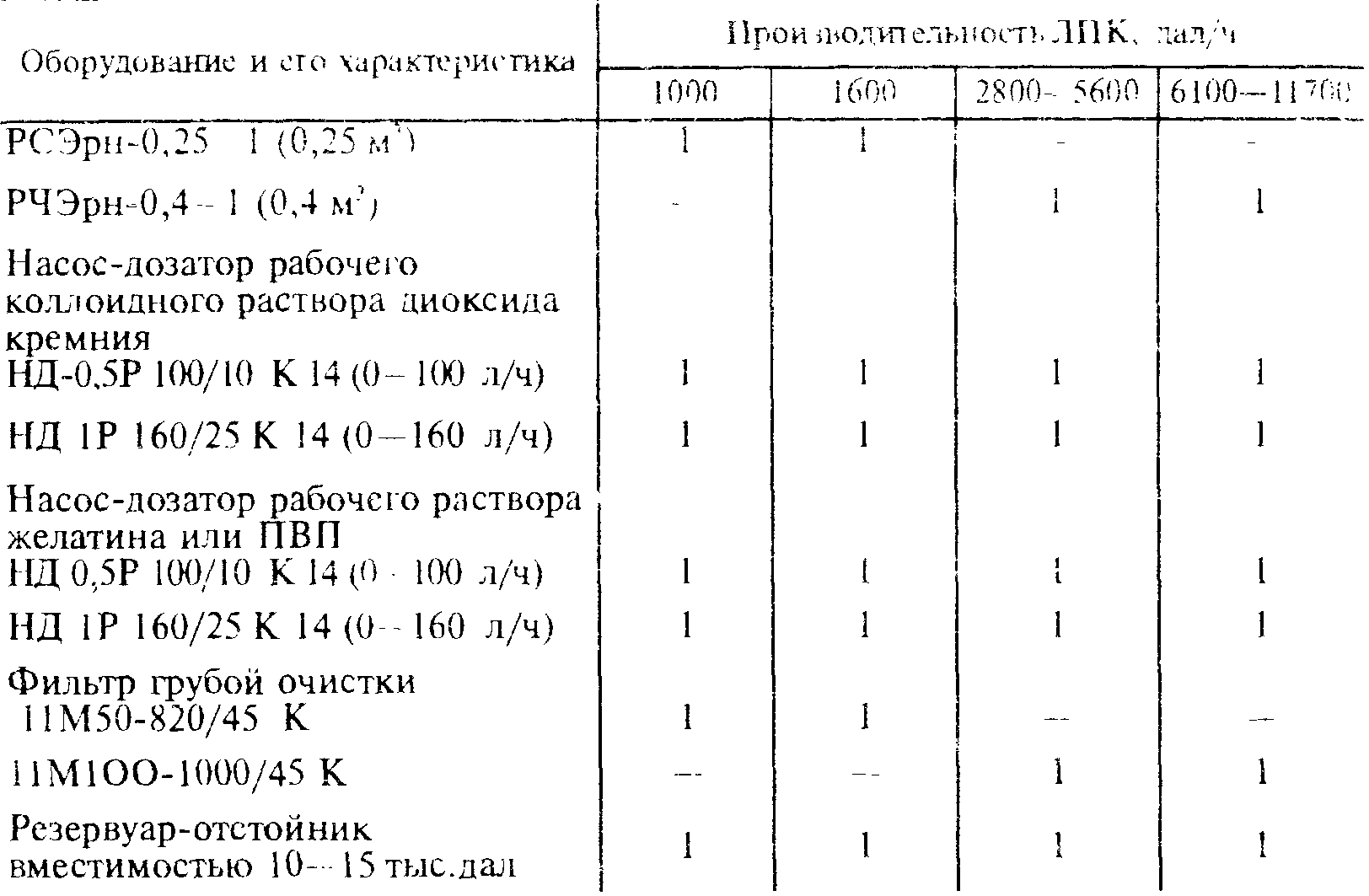

Перечень оборудования, входящего в линию, представлен ниже (табл. 27).

Перед обработкой виноматериалы необходимо исследовать на склонность к помутнениям. Обработку виноматериалов коллоидным раствором диоксида кремния на линии ЛПК проводят согласно Технологической инструкции по обработке виноматериалов коллоидным раствором диоксида кремния.

Выбор оптимальных доз коллоидного раствора диоксида кремния, желатина или ПВП устанавливают путем проведения в лабораторных условиях пробных обработок. Последовательность введения стабилизирующих веществ, установленная при проведении пробных обработок, затем строго выполняется при обработке на ЛПК.

В белые и розовые столовые и десертные виноматериалы предпочтительно вначале вводить рабочий раствор диоксида кремния, затем раствор желатина. При обработке виноматериалов для марочных вин типа портвейна, мадеры, кагора и красных столовых — вначале рабочий раствор желатина, затем — рабочий раствор диоксида кремния. При обработке виноматериалов для ординарных вин типа портвейна, мадеры, кагора и красных столовых — вначале рабочий раствор поливинилпирролидона, затем — рабочий раствор диоксида кремния.

Рабочие растворы коллоидного диоксида кремния, желатина или ПВП готовят на виноматериалах, ранее обработанных или подлежащих обработке, в резервуарах, оборудованных механическими мешалками. При этом в нагнетательный трубопровод насоса вводят коллоидный рабочий раствор диоксида кремния с помощью насоса-дозатора через запорный кран и обратный клапан. После этого с помощью также насоса-дозатора вводят в поток рабочий раствор желатина или ПВП.

Состав оборудования линии ЛПК

Таблица 27

Введение стабилизирующих веществ осуществляется при постоянном перемешивании рабочих растворов в их емкостях. При этом следят за соблюдением одинакового соотношения производительности насоса для подачи виноматериалов и дозирующих насосов (автоматически или вручную).

Виноматериалы, нуждающиеся в деметаллизации, первоначально обрабатывают в купажном резервуаре, затем их перекачивают на дальнейшую обработку.

Обработанный виноматериал подают на фильтр грубой очистки или в нижнюю часть резервуара-отстойника до полного его заполнения. При осветлении отстаиванием снятие виноматериала с гущевого осадка производят после завершения выделения и формирования осадка: для ординарных вин через 3—7 сут., для марочных — через 3—10 сут. Время снятия с гущевого осадка определяют в зависимости от степени осветленности виноматериала и результатов испытания его на склонность к коллоидным помутнениям.

При комбинированной или комплексной обработке с использованием коллоидного раствора диоксида кремния срок снятия виноматериала с гущевого осадка устанавливают в соответствии с применяемой схемой обработки.

Снятие с гущевого осадка осветлившегося виноматериала обычно совмещают с фильтрацией и отжимом жидкого осадка на фильтре грубой очистки.

Поточная обработка виноматериалов коллоидным раствором диоксида кремния с 1980 г. широко внедряется во всех винодельческих районах страны.

Линии поточной обработки ЛПК смонтированы на винзаводах совхозов-заводов “Изумрудный”, “Качинский”, им. П. Осипенко, “Золотое поле”, Инкерманском заводе марочных вин и других винзаводах Крымсовхозвинпрома, винзаводе совхоза-завода “Советская Россия” ПСО “Чеченингушвино”, на Киевском винзаводе и др.

Науково-технічне видання

Герман Георгиевич Валуйко, Василий Иванович Зинченко, Николай Аполлонович Мехузла

СТАБИЛИЗАЦИЯ ВИНОГРАДНЫХ ВИН

(російською мовою)

Видання третє, доповнене

Відповідальна за випуск Ганна Клепайло