ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ОБРАБОТКИ ВИНОМАТЕРИАЛОВ ПРОТИВ РАЗЛИЧНЫХ ВИДОВ ПОМУТНЕНИЙ

Производственную обработку молодых ординарных столовых и крепленых виноматериалов производят после их снятия с дрожжевых и гущевых осадков. Виноматериалы имеющие недостатки и пороки, обрабатывают после их устранения. Затем их подвергают органолептической оценке, выявляют предрасположение к микробиологическим и биохимическим помутнениям, а также к железному кассу. При обнаружении таких виноматериалов их обрабатывают в первую очередь, потом обработке подлежат виноматериалы склонные к белковым, обратимым коллоидным и кристаллическим помутнениям. Ординарные столовые сухие вино материалы обрабатывают после завершения в них процесс, яблочно-молочного брожения, окончание которого определяют по отсутствию яблочной кислоты методом бумажной хроматографии.

Виноматериалы, для которых необходимо применение специальных обработок с целью формирования типа вин, (мадеризация, портвейнизации, хересование и т. п.), начинают обрабатывать после проведения технологических операций, предусмотренных в технологических инструкциях по производству вин конкретного типа и наименования.

Виноматериалы для ординарных портвейна, мадеры, хереса и др. следует обрабатывать только после проведения технологических операций, предусмотренных в инструкциях.

Марочные столовые и крепленые виноматериалы обрабатывают после отбора для закладки на длительную выдержку.

Критерием для выбора рациональной технологической схемы и оптимальных режимов должно служить обеспечение стойкости виноматериала к испытуемому виду помутнения при минимальном расходовании применяемых для этого материалов и веществ, а также сохранение органолептических свойств вина.

Виноматериалы для ординарных вин (в случае их реализации предприятием-изготовителем) после обработки могут быть направлены на розлив не ранее, чем после 10-дневного отдыха. Обработку ординарных виноматериалов, пред назначенных для отгрузки другим предприятиям в качестве обработанных, производят на заводах первичного виноделия, а завершать обработку допускается на заводах вторичного виноделия.

Обработку марочных виноматериалов заканчивают не позднее чем за 5 мес. до розлива или отгрузки. В тех случаях, когда марочные виноматериалы с заводов первичного виноделия отправлены до истечения срока выдержки, согласно технологическим инструкциям оставшийся срок выдержки и завершение обработки они должны пройти на заводах вторичного виноделия.

При поступлении на предприятие виноматериалов, не требующих дополнительной обработки, их направляют на розлив с предварительной фильтрацией: ординарные после 10-дневного, марочные после 30-дневного отдыха.

Важное значение имеет последовательность в работе, начиная от отбора виноматериала и подготовки средней пробы и до выбора рациональной схемы обработки. Сначала нужно выявить, используя известные методики, наличие склонности виноматериалов к помутнениям в такой последовательности: микробиологическим, биохимическим, металлическим, белковым, обратимым коллоидным и кристаллическим.

Первоначальное микробиологическое обследование виноматериалов обусловлено тем, что прежде всего (в случае их склонности к микробиологическим помутнениям, особенно с болезнетворным началом) необходимо задержать дальнейшее развитие микроорганизмов или обеспечить полную микробиологическую чистоту вина.

Для каждого выявленного вида помутнения проводят лабораторную проверку технологических схем. Рекомендуемые сроки определяют на основании положительных результатов, полученных при проверке. С учетом конкретных условий (объем обрабатываемой партии виноматериалов, наличие дозирующих и перемешивающих устройств и др.) эти сроки могут быть совмещены и сокращены.

Стабилизация вин против микробиологических помутнений

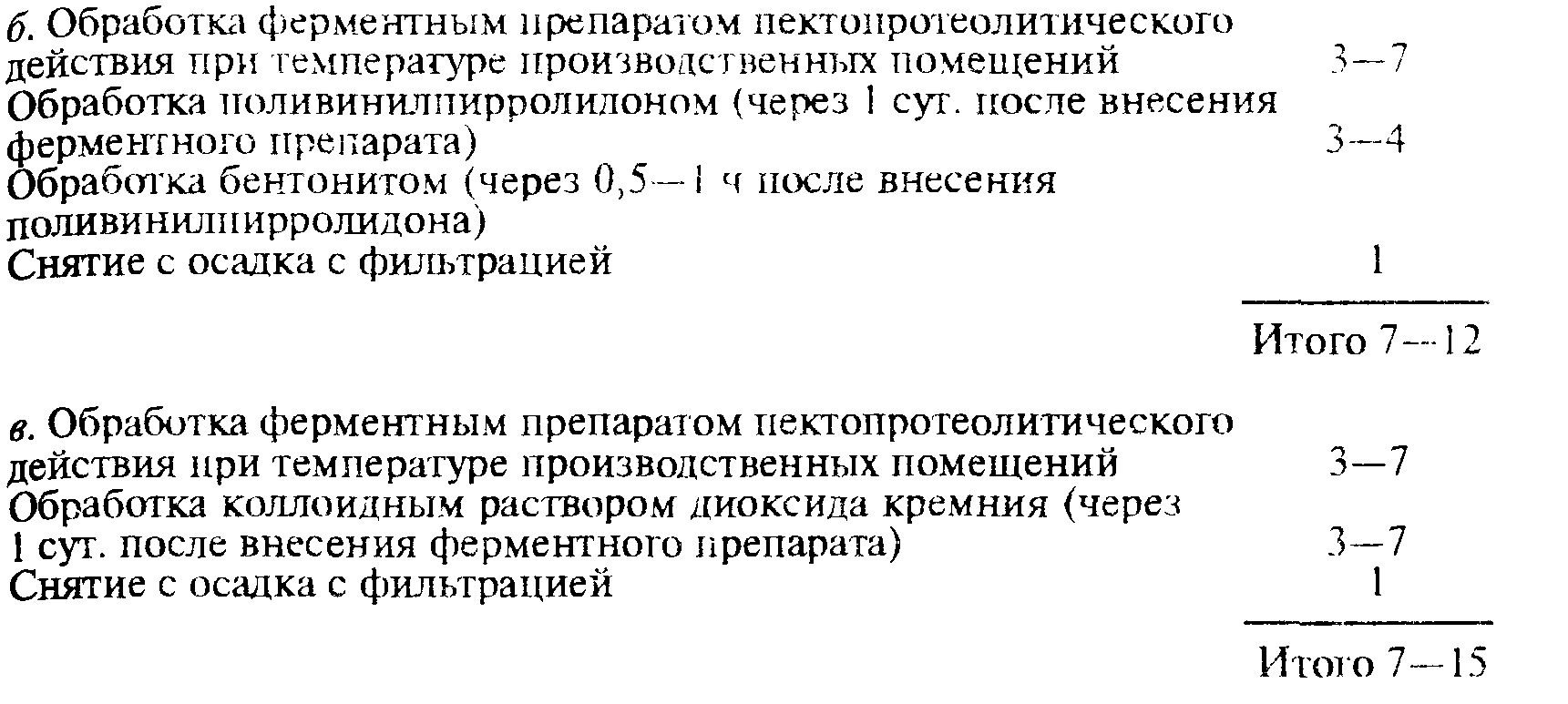

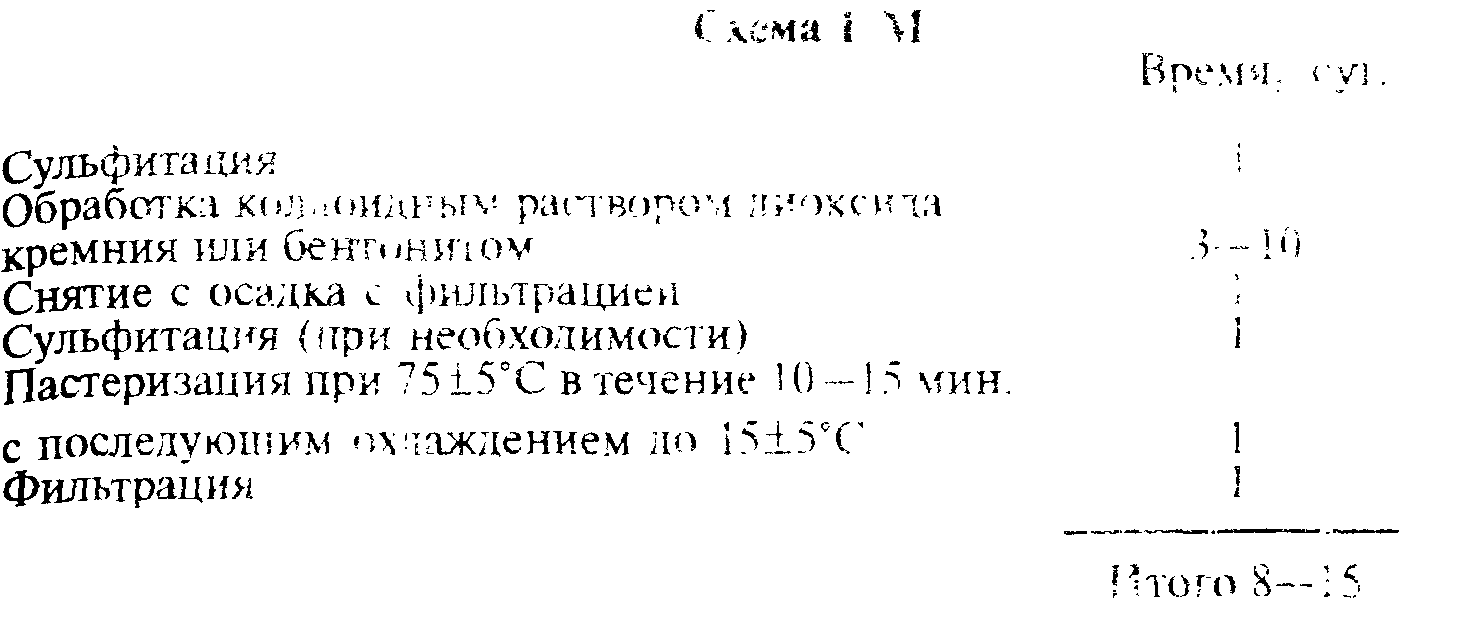

В зависимости от результатов лабораторного исследования виноматериалы больные, с болезнетворным началом и нестойкие (рост дрожжей, уксуснокислых бактерий и их смеси через 3 сут., а молочнокислых бактерий — через 4 сут.) обрабатывают по схеме 1-М.

Аппаратурно-технологическая схема обработки приведена на рис. 15.

Виноматериалы, обработанные по схеме 1-М, подвергают тщательному микробиологическому контролю и к самостоятельной реализации не допускают, их направляют в купажи ординарных виноматериалов.

Виноматериалы, нестойкие к микробиологическим помутнениям (рост пленчатых дрожжей, уксуснокислых бактерий и их смеси — свыше 4 сут., а молочнокислых бактерий — свыше 5 сут.), сульфитируют. При этом ведут периодический микробиологический контроль.

Столовые виноматериалы, в которых обнаружена яблочная кислота, оставляют на хранение для прохождения яблочно-молочного брожения. После завершения процесса виноматериалы сульфитируют и испытывают на склонность к биохимическим и физико-химическим помутнениям.

Для придания биологической стабильности столовые виноматериалы (полусухие, полусладкие и при возможное ти сухие) при розливе в бутылки обрабатывают по одному из вариантов: горячий розлив при температуре 50+5°С с предварительной фильтрацией; бутылочная пастеризация при температуре 50±5°С в течение 20 мин. с предварительной сульфитацией; стерилизующая фильтрация и стерильный розлив; консервация разрешенными Минздравом антисептиками.

Рис. 15. Аппаратурно-технологическая схема 1-М:

1 - сульфитодозаторы; 2 - резервуар для приготовления рабочего раствора диоксида кремния; 3 - насосы-дозаторы:; 4 - резервуар для приготовления рабочего раствора желатина; 5 - резервуар для приготовления рабочего раствора бентонита; 6 - емкость для выдержки; 7 - фильтр-прессы; 8 - пастеризатор

Стабилизация вин против биохимических помутнений

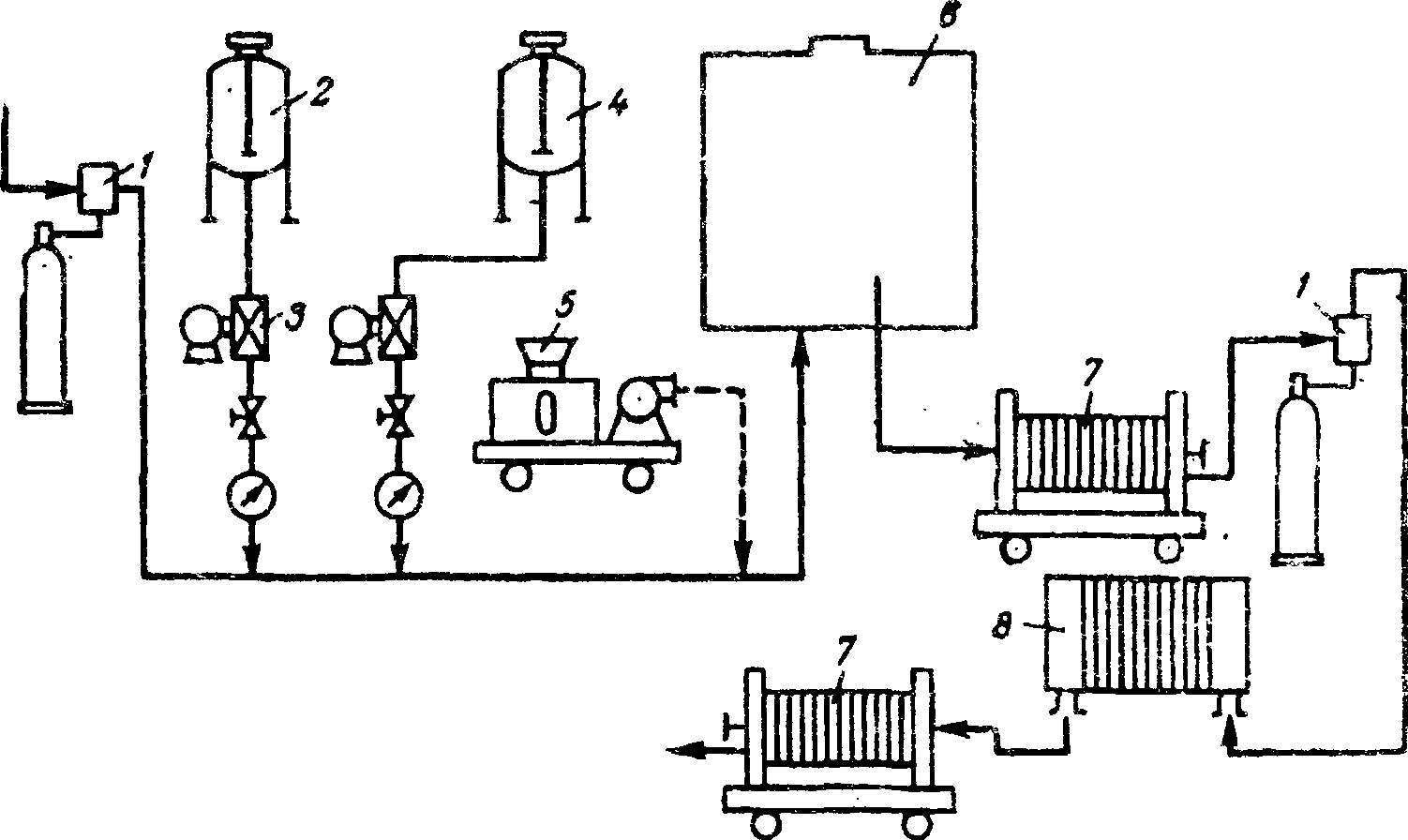

Для обработки виноматериалов, склонных к биохимическим помутнениям (оксидазному кассу), можно рекомендовать применять схемы 1-Бх, 2-Бх, а также схему 1-М. Аппаратурно-технологическая схема 1-Бх приведена на рис. 16.

Выполнение таких технологических операций обеспечивает ингибирование или даже инактивацию окислительных ферментов, а следовательно, способствует предупреждению окисления и побурения виноматериалов.

Рис. 16. Аппаратурно- технологическая схема 1-Бх:

- — сульфитодозатор; 2 — резервуар для приготовления раствора диоксида кремния; 3 — насосы-дозаторы; 4 — резервуар для приготовления рабочего раствора желатина; 5 — резервуар для приготовления рабочего раствора бентонита; 6 — емкость для выдержки; 7 — фильтр-пресс

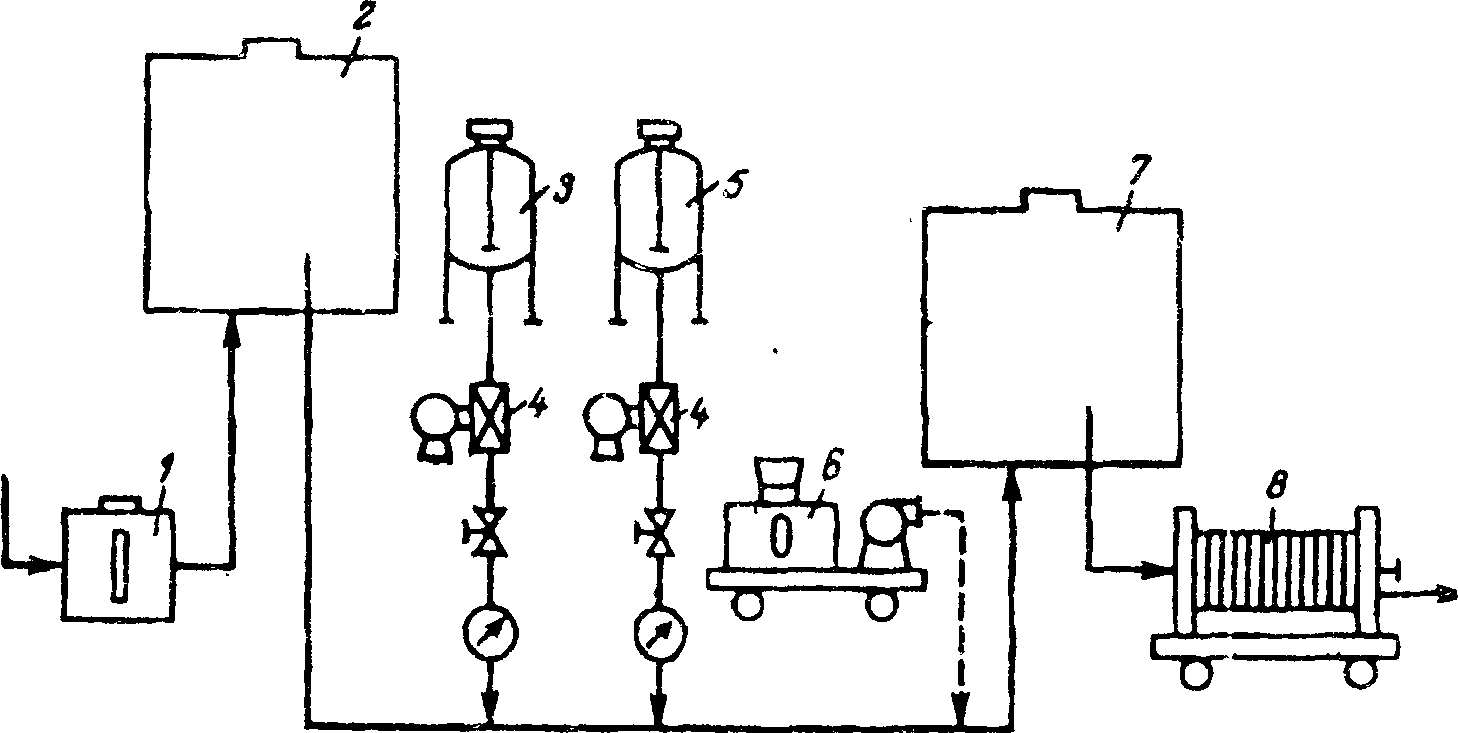

Рис. 17. Аппаратурнотехнологическая схема 2-Бх:

- — сульфитодозатор; 2 — фильтр-прессы; 3 — пастеризатор.

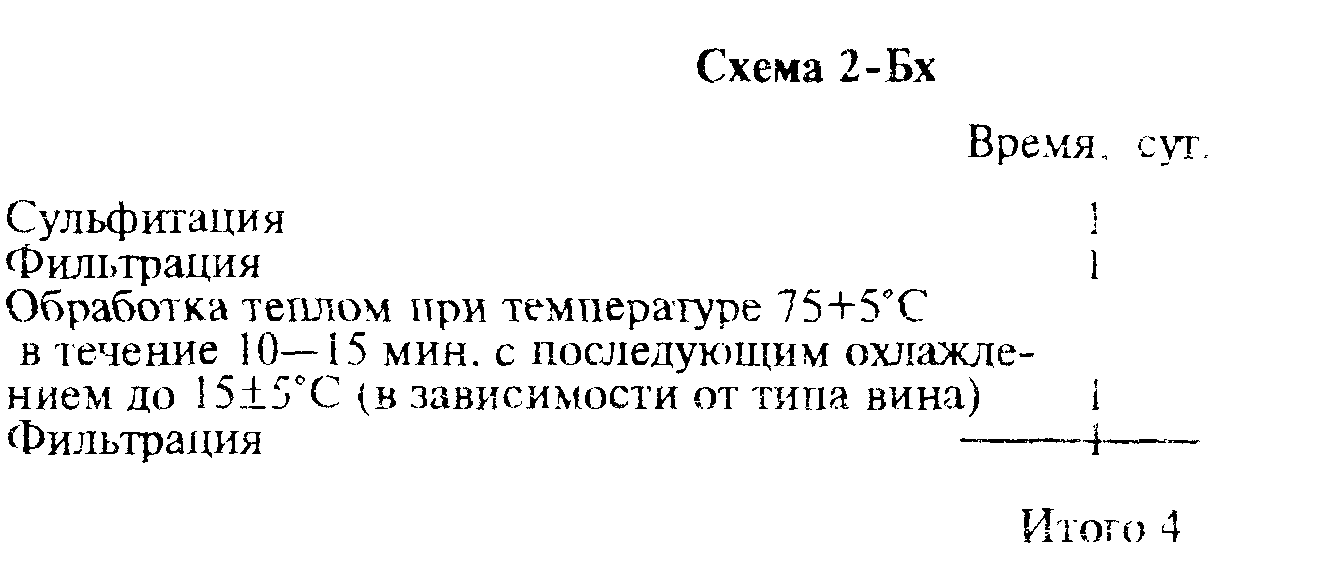

Схема 1-Бх

Аппаратурно-технологическая схема 2-Бх приведена на рис. 17.

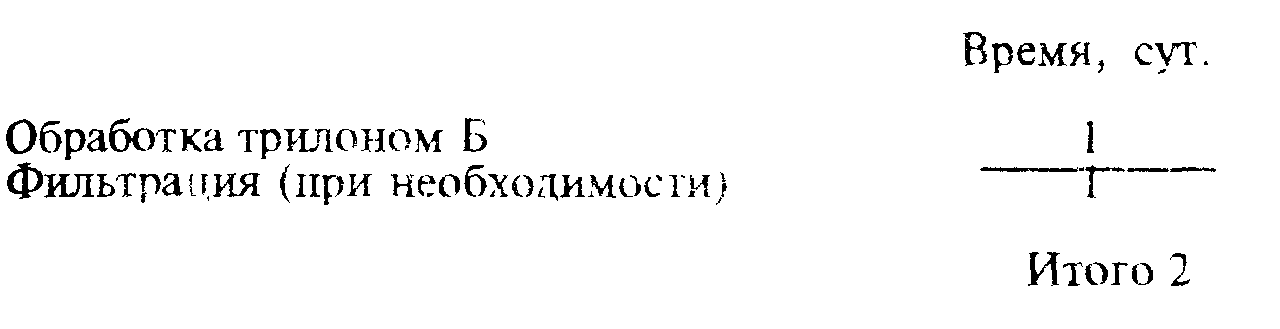

Стабилизация вин против металлических помутнений

Виноматериалы с содержанием железа не более 20 мг/л и не выдержавшие испытания на склонность к железному кассу, устраняемому подкислением лимонной кислотой или обработкой трилоном Б, обрабатывают по схемам 1-ПМ или 2-ПМ, возможно, применение и схемы 3-ПМ или 4-ПМ.

Для виноматериалов, имеющих рН>3,4, применяется схема 1-ПМ.

Рис. 18. Аппаратурно-технологические схемы 1-ПМ и 2-ПМ:

1 — дозатор лимонной кислоты или трилона Б;

- — дозатор лимонной кислоты или трилона Б;

- — дозатор лимонной кислоты или трилона Б;

- — дозатор лимонной кислоты или трилона Б;

- — фильтр-пресс.

Аппаратурно-технологическая схема 1-ПМ приведена на рис. 18.

Схема 1-ПМ

Аппаратурно-технологичекую схему 2-ПМ см. на рис. 18.

Схема 2-ПМ

Ординарные виноматериалы с содержанием общего железа более 20 мг/л и виноматериалы с содержанием железа менее 20 мг/л, но не выдержавшие испытания на склонность к железному кассу, обрабатывают по схемам 3-ПМ или 4-ПМ.

Аппаратурно-технологическая схема 3-ПМ приведена на рис. 19.

Рис. 19. Аппаратурно-технологическая схема 3-ПМ:

1 — дозатор рабочего раствора ЖКС; 2 и 7 — емкости для выдержки, 3 — резервуар для приготовления раствора диоксида кремния; 4 — насосы-дозаторы; 5 — резервуар для приготовления рабочего раствора желатина, 6 — резервуар для приготовления и введения рабочего раствора бентонита; 8 — фильтр-пресс.

Схема 3-ПМ

Допускается обработка по схеме 3-ПМ виноматериалов с содержанием железа менее 20 мг/л, но устойчивых к железному кассу.

Виноматериалы, склонные к медному кассу, содержащие более 5 мг/л меди (независимо от результатов испытания на склонность к помутнению). обрабатывают по схеме 3-ПМ.

Аппаратурно-технологическая схема 4-ПМ приведена на рис. 20.

Схема 4-ПМ

Для деметаллизации вин можно применять также сорбент ’’Термоксид-3А”.

Стабилизация вин против белковых помутнений

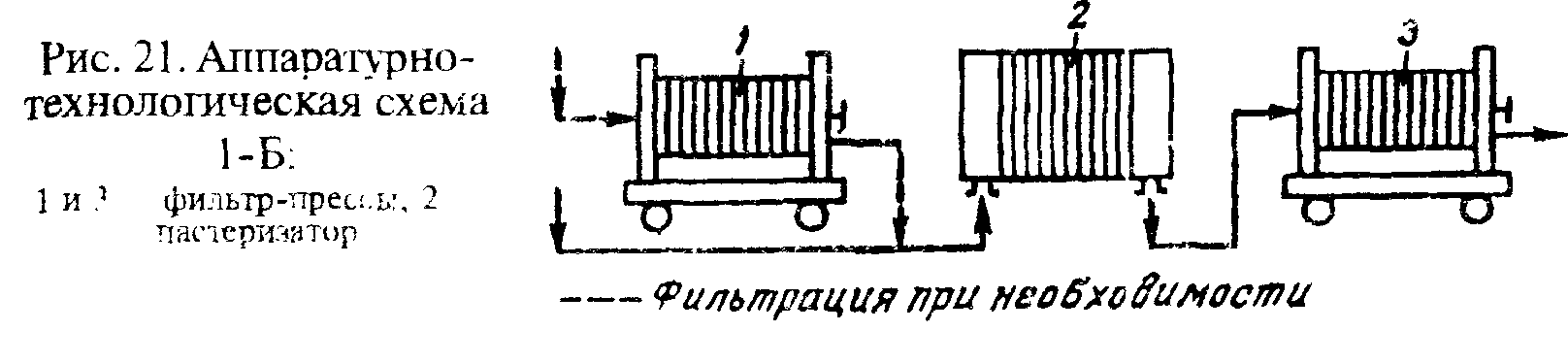

Обработку виноматериалов рекомендуется проводить по схемам 1-Б, 2-Б, 3-Б, а также по схеме 3-М (сульфитацию виноматериалов производят при необходимости).

Аппаратурно-технолологическая схема 1-Б приведена на рис. 21.

Схема 1-Б

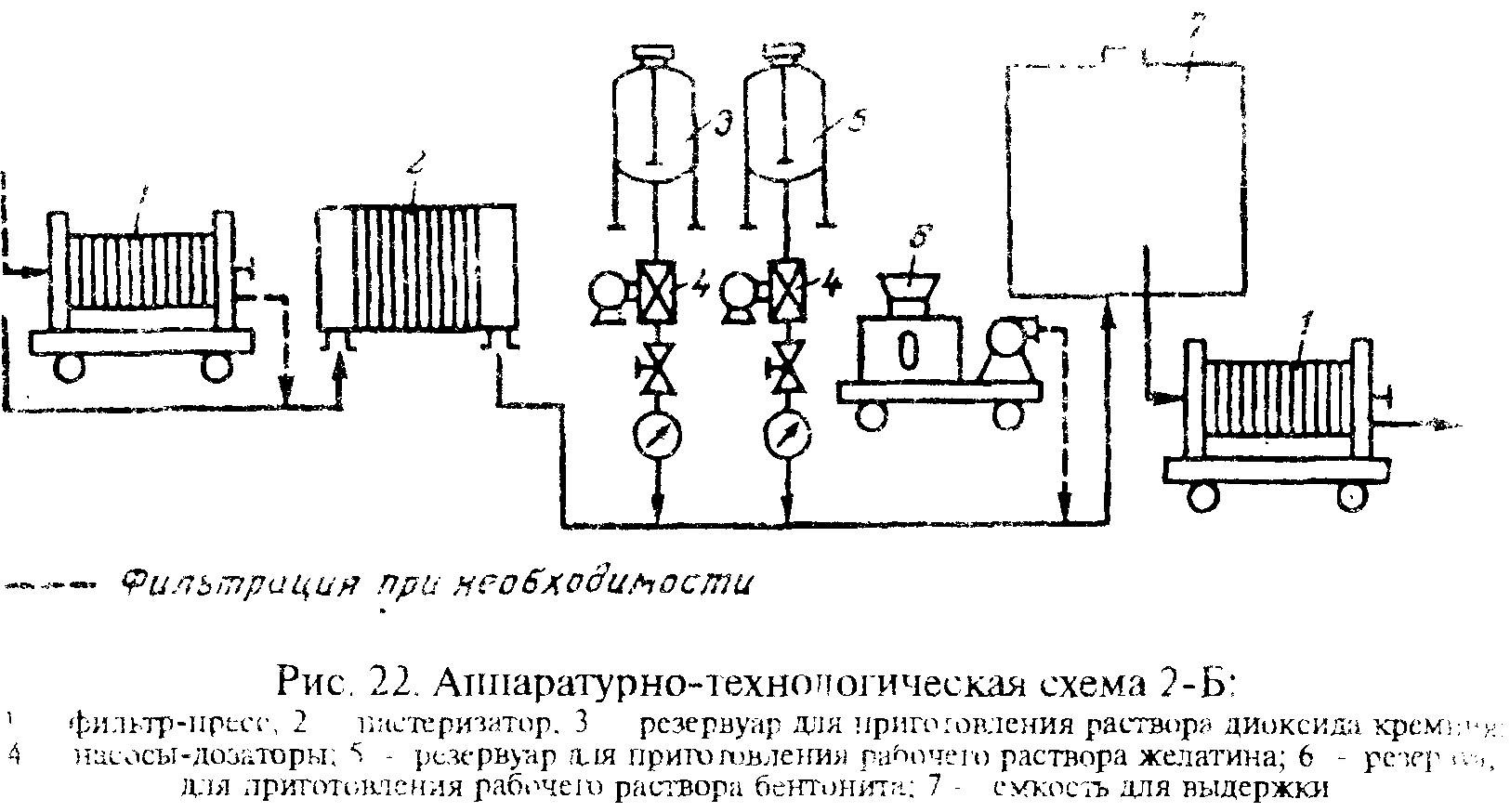

Аппаратурно-технологическая схема 2-Б приведена на рис. 22.

Схема 2-Б

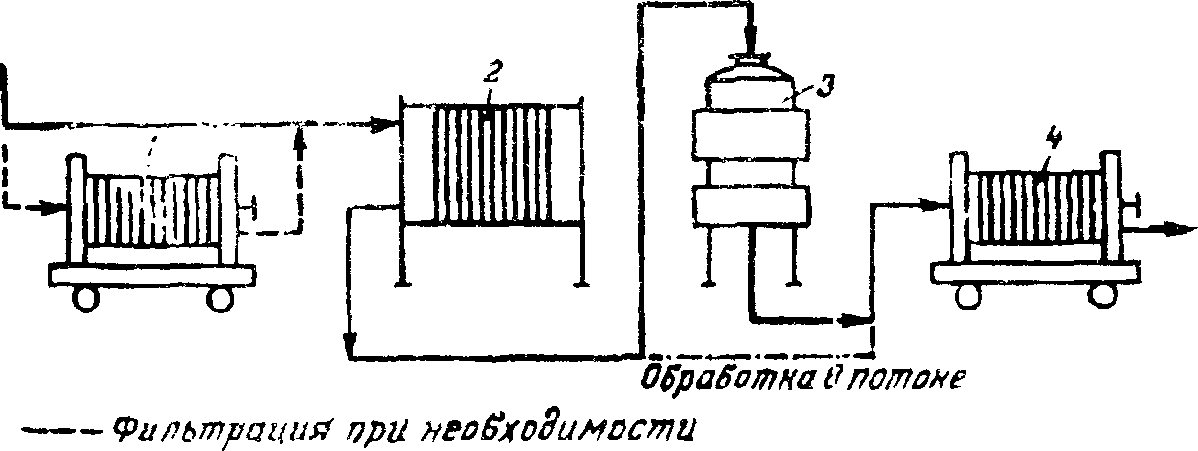

Рис. 23. Аппаратурно-технолотическая схема 3-Б: 1 — резервуар для приготовления раствора диоксида кремния; 2 — насосы-дозаторы, 3 — резервуар для приготовления рабочего раствора желатина; 4 — резервуар для приготовления рабочего раствора бентонита; 5 — емкость для выдержки; 6 и 8 — фильтр-прессы; 7 — пастеризатор.

Аппаратурно-технологическая схема 3-Б приведена на рис. 23.

Схема 3-Б

При обработке бентонитом допускается использование флокулянтов (полиакриламида или полиоксиэтилена), при этом сроки технологических операций сокращают то указанных в соответствующих технологических инструкциях.

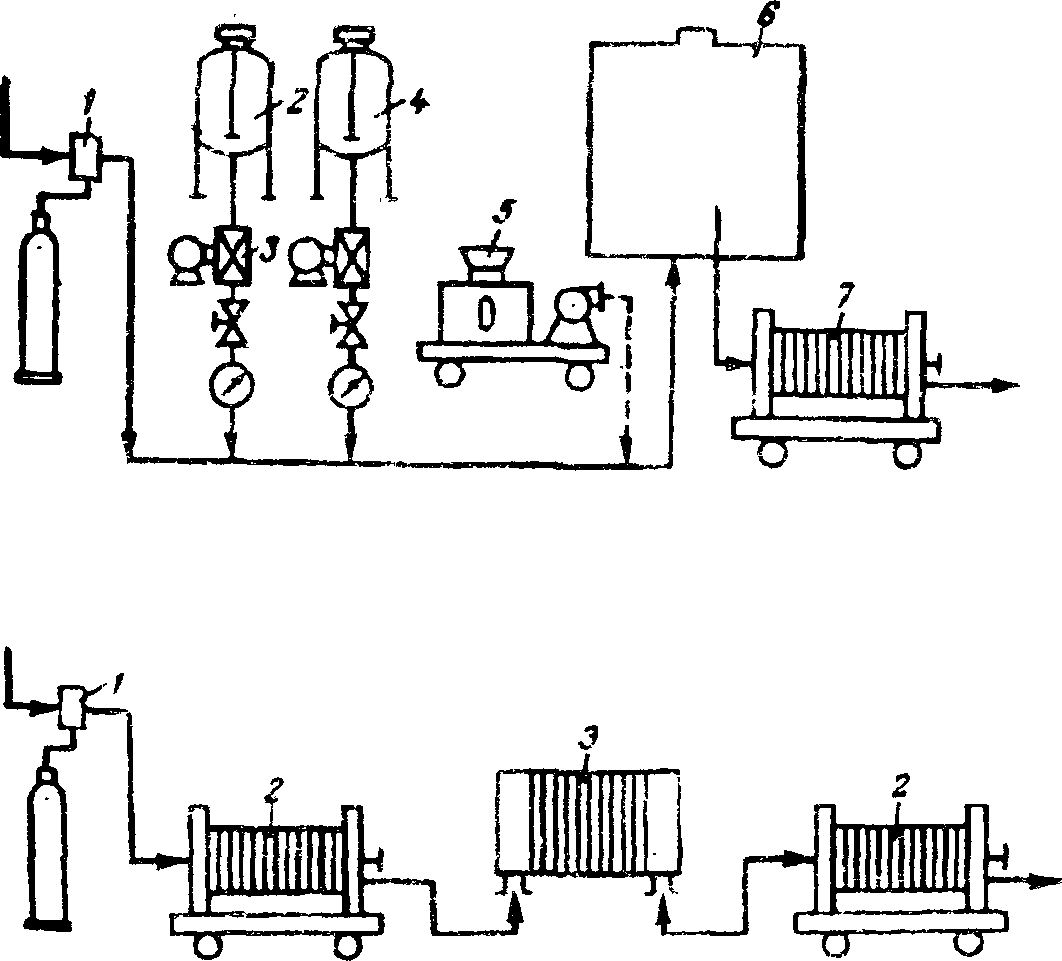

Стабилизация вин против обратимых коллоидных помутнений

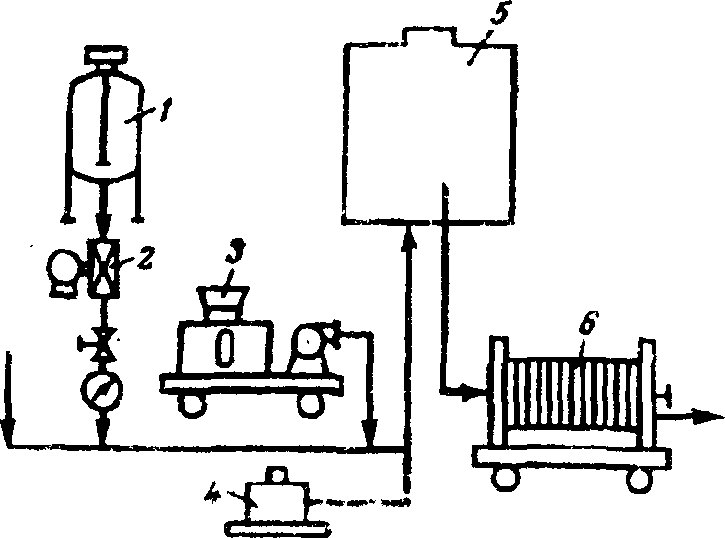

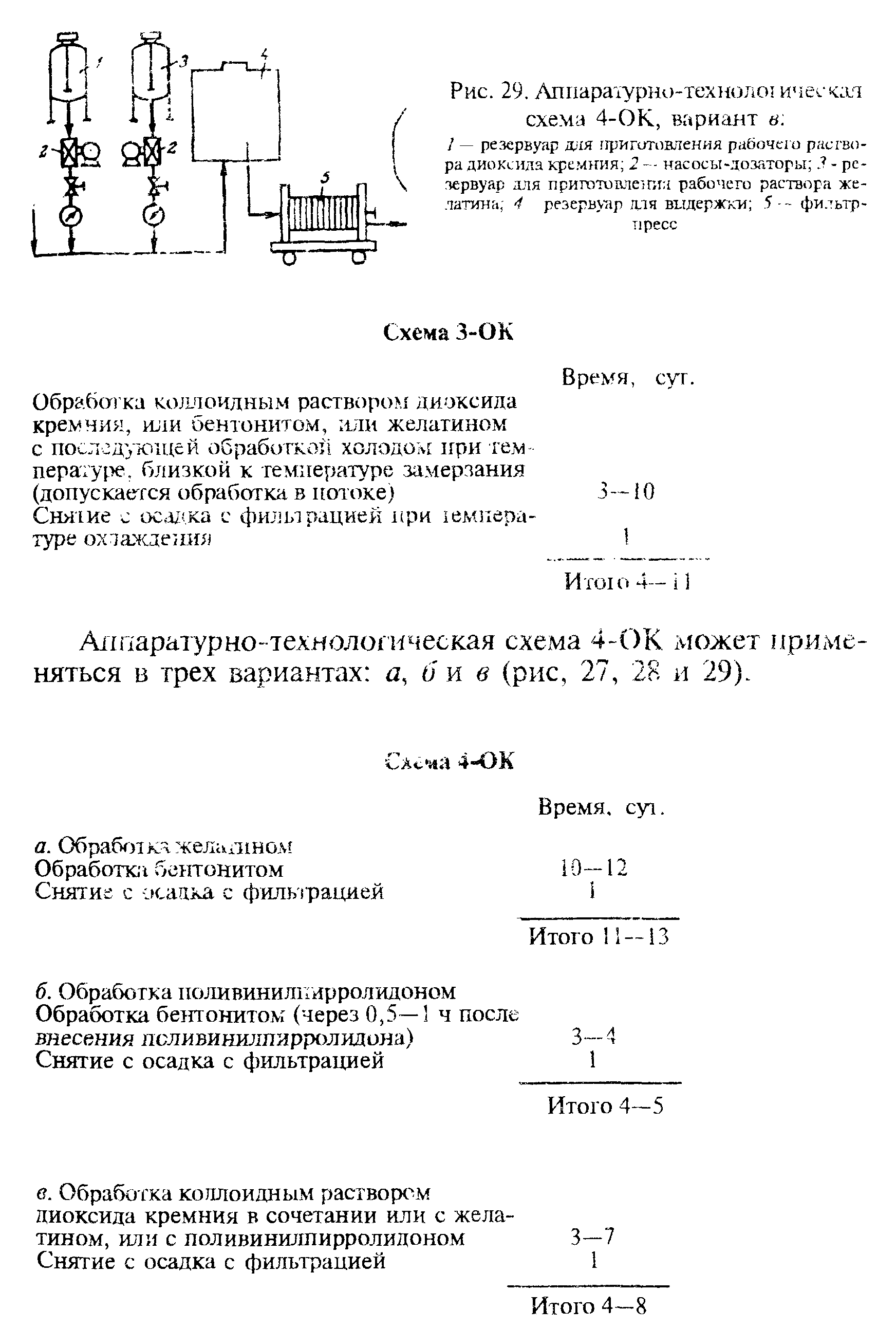

Обработку виноматериалов против обратимых коллоидных помутнений рекомендуется проводить по схемам 1-ОК —5-ОК. Схемы 4-ОК и 5-ОК можно применять в трех вариантах.

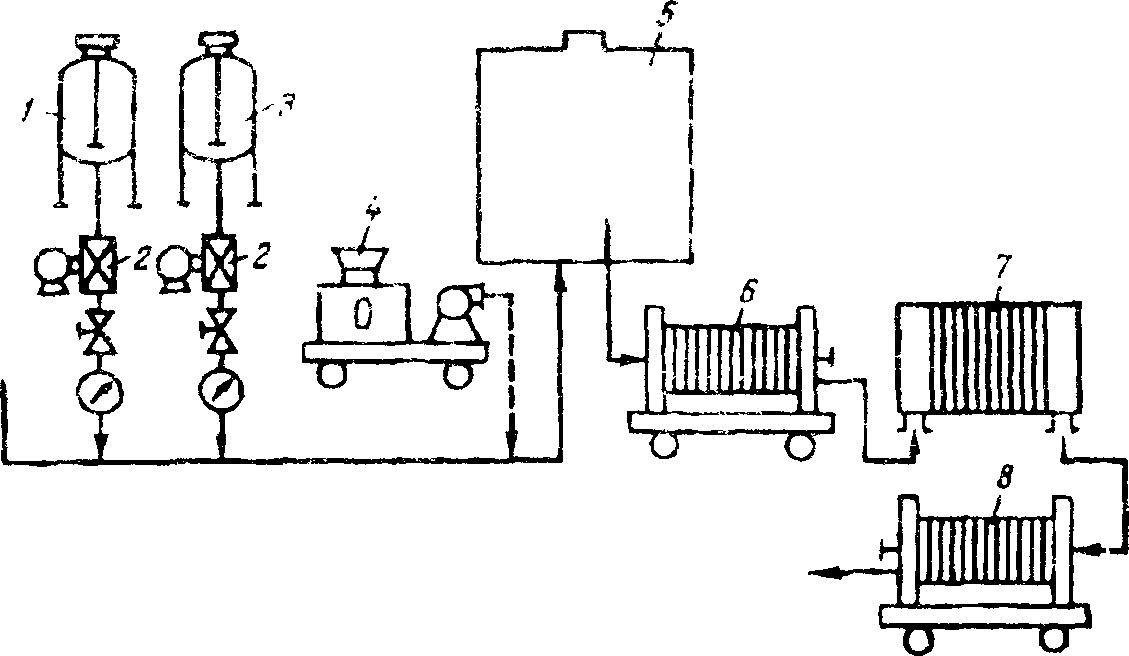

Рис. 24. Аппаратурно-технологическая схема 1-ОК:

- — резервуар для приготовления рабочей) раствора желатина или рыбного клея; 2 — емкость для выдержки; 3 —фильтр-пресс

Рис. 25. Аппаратурно-технологическая схема 2-ОК:

1 и 4 — фильтр-прессы; 2 - охладитель; 3 — термоизолированная емкость

Схема 2-ОК

Аппаратурно-технологическая схема 3-ОК приведена рис. 26.

Рис. 26. Аппаратурно-технологическая схема 3-ОК:

1 — резервуар для приготовления раствора диоксида кремния, 2 — насосы-дозаторы; 3 — резервуар для приготовления рабочего раствора желатина; 4 — резервуар для приготовления рабочего раствора бентонита, 5 — охладитель; 6 — термоизолированная емкость: 7 — фильтр-пресс

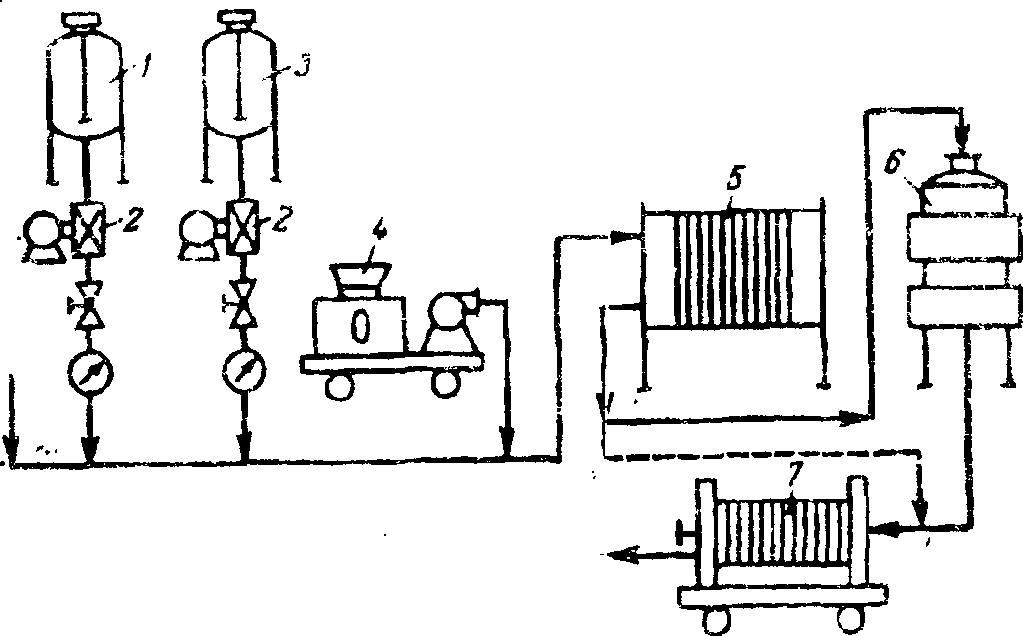

Рис. 27. Аппаратурно-технологическая схема 4-ОК. вариант а:

1 — резервуар для приготовления рабочего раствора желатина; 2 — насос-дозатор: 3 - резервуар для приготовления рабочего раствора бентонита; 4 — резервуар для приготовления рабочего раствора поливинилпирролидона; 5 — резервуар для выдержки; 6 — фильтр-пресс

Аппаратурно-технологическая схема 5-ОК может применяться в трех вариантах: а, б и в (рис. 30, 31 и 32).