АВТОМАТИЧЕСКОЕ РЕГУЛИРОВАНИЕ И КОНТРОЛЬ ПРОЦЕССА ПОЛУЧЕНИЯ КОНЬЯЧНОГО СПИРТА В НЕПРЕРЫВНО ДЕЙСТВУЮЩЕЙ УСТАНОВКЕ

Автоматизация процесса перегонки вина на коньячный спирт повышает производительность непрерывно действующих установок (аппаратов) и сокращает общие потери продукции.

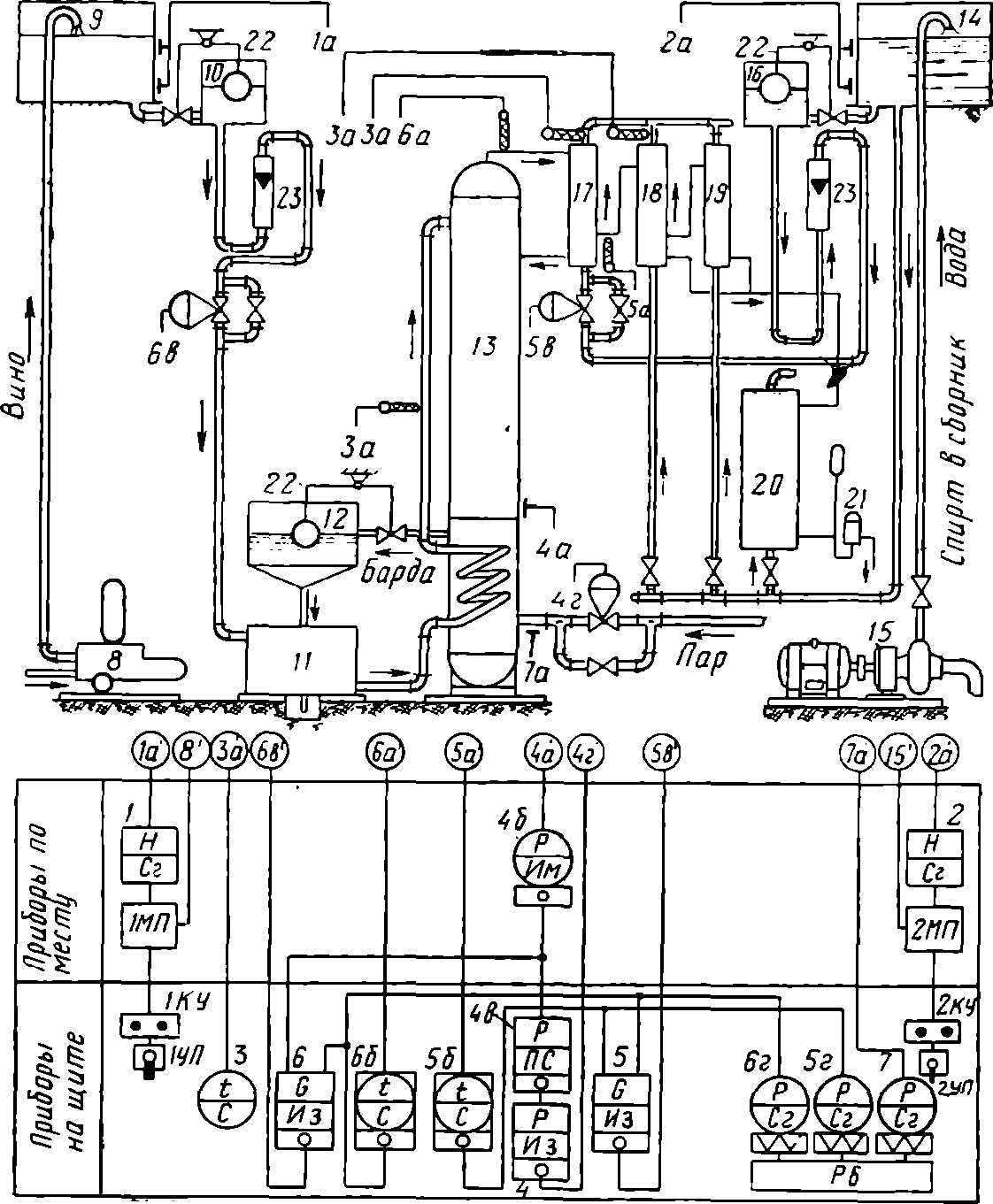

На рис. 134 представлена принципиальная схема автоматизации процесса получения коньячного спирта в непрерывно действующей установке К-5.

Рассмотрим вначале принцип действия технологической части этой схемы.

Рис. 134. Принципиальная схема автоматизации процесса получения коньячного спирта в непрерывно действующей установке К-5.

Насосом 8 вино закачивается в напорный бак 9, а затем через напорный бачок 10 поступает в теплообменник 11, где подогревается сбрасываемой бардой из бардорегулятора 12 до 75—85° С, и после этого направляется на первую тарелку колонны истощения 13 (колонна снабжена 13—14 одноколпачковыми тарелками, которые на схеме не видны). В напорный бак 14 насосом 15 нагнетается вода, питающая непосредственно и через напорный бачок 16 дефлегматоры 17, 18, 19 и холодильник 20 коньячного спирта. Нагрев вина в колонне истощения производится паром с помощью барботера (на схеме не показан). Спиртовые пары поступают из колонны в дефлегматоры и там конденсируются. Полученный коньячный спирт отводится для охлаждения из дефлегматоров в холодильник, а оттуда через спиртовой фонарь 21 в сборник.

В соответствии со схемой применены следующие средства автоматизации: электрические регуляторы уровня 1 и 2 (кондуктометрические уровнемеры) ЭРСУ-2; малогабаритный электронный автоматический мост МСР1 3; дифманометр ДМПК-100А (датчик избыточного давления) 46; вторичный показывающий п самопишущий прибор ЗРЛ-29В 4в; регулирующий блок 4РБ-32А 4; регулирующие блоки соотношения РБС-1М 5 и 6; электронные автоматические самопишущие мосты 56 и 66 с пневматическим изодромным регулирующим устройством ЭМД-232; сигнализаторы аварийного состояния параметров (манометры) МС-278 5г и 6г; электроконтактный манометр ЭКМ-1 7; релейный блок сигнализаторов РБ; платиновые термометры сопротивления ТСП За, 5а, 6а; поплавковые регуляторы уровня прямого действия 22; мембранные исполнительные механизмы (МИМы) 4г, 5в, 6в; ротаметры стеклянные РС-5 23. Из органов автоматического и ручного управления использованы магнитные пускатели 1МП и 2МП, кнопки управления 1КУ и 2КУ, универсальные переключатели 1УП и 2УП.

Поддержание нужного диапазона уровней вина и воды в напорных баках 9 и 14 осуществляется в соответствии с последовательностью срабатывания средств автоматизации: 1а—1а'—1— 1МП—8'—8; 2а—2а'—2—2МП—15'—15. При необходимости перехода на ручной режим управления насосами 8 к 15 пользуются переключателями 1УП, 2УП и кнопками 1КУ и 2КУ.

Уровни вина, воды и барды в бачках 10, 16, 12 регулируются поплавковыми регуляторами прямого действия 22, а контроль расходов вина и воды обеспечивается по ротаметрам 23.

Регулирование расхода пара производится по величине отклонения избыточного давления в колонне истощения 13 системой замкнутого цикла 4а—4а'—4б—4в—4—4г'—4г.

Расход вина регулируется по соотношению между избыточным давлением в колонне и температурой спиртовых паров на выходе из нее двухконтурной САР 4а—4а'—4б—6—6в'—6в (I контур); 6а—6а'—6б—6—6в'—6в (II контур).

Крепость коньячного спирта также регулируется двухконтур- ной САР по соотношению температур спиртовых паров на выходе дефлегматора 17 и колонны истощения. Последовательность действия автоматизации в контурах такова: 5а—5а'—56—5—5в'— 5в; 6а—6а'—66—5—5в'—5в.

Заметим, что рассмотренные нами контуры автоматического регулирования расходов пара, вина и крепости коньячного спирта (5 контуров) составляют единую многоконтурную систему регулирования, в которой связь контуров достигается посредством общих позиций 4а и 6а. Такое проектное решение смогло обеспечить необходимую стабильность режима перегонки вина и надежность подавления возмущающих воздействий. Разумеется, что при оснащении многоконтурной системы соответствующими, более совершенными средствами автоматизации, например приборами «Старт», надежность и точность регулирования процесса получения коньячного спирта будет повышена.

Сигнализация аварийного состояния параметров расхода вина, крепости коньячного спирта, давления пара в соответствии со схемой обеспечивается с помощью сигнализирующих приборов через общий релейный блок (последовательность позиций действия средств автоматизации 6б—6г—РБ; 5б—5г—РБ; 7а— 7а'—7—РБ).

Схема предусматривает также контроль температурного режима в трех точках установки (3а—3а'—3).

ДИСТАНЦИОННЫЙ АВТОМАТИЧЕСКИЙ КОНТРОЛЬ КРЕПОСТИ КОНЬЯЧНОГО СПИРТА

Рис. 135. Схема дистанционного автоматического контроля крепости коньячного спирта.

Использующиеся до сих пор приборы для определения крепости коньячного спирта дают недостаточно точные показания. На Ереванском коньячном заводе для автоматического контроля крепости коньячного спирта применена дистанционная дифференциально-трансформаторная система передач (рис. 135), работающая с высокой точностью.

Дифференциально-трансформаторный датчик 1 скомплектован с измерительным элементом 2. Измерительный элемент 2 представляет собой стеклянный поплавок 3 (ареометр), в шейке 4 которого укреплен сердечник 5 из углеродистой стали. Поплавок 3 помещен в корпусе 6, закрываемом сверху крышкой 7. В нижней части поплавка 3 имеются свинцовые шарики 8 для балансирования поплавка в дистилляте.

Поток дистиллята воздействует на поплавок снизу вверх. Глубина погружения поплавка пропорциональна крепости спирта.

В качестве вторичного прибора системы используется автокомпенсатор ЭПИД-01. Принцип действия этой дистанционной системы передач аналогичен принципу действия системы, рассмотренной выше (см. стр. 170—173).

Недостатком данной схемы является то, что она имеет электрические контакты и, следовательно, должна размещаться вне взрывоопасных помещений.