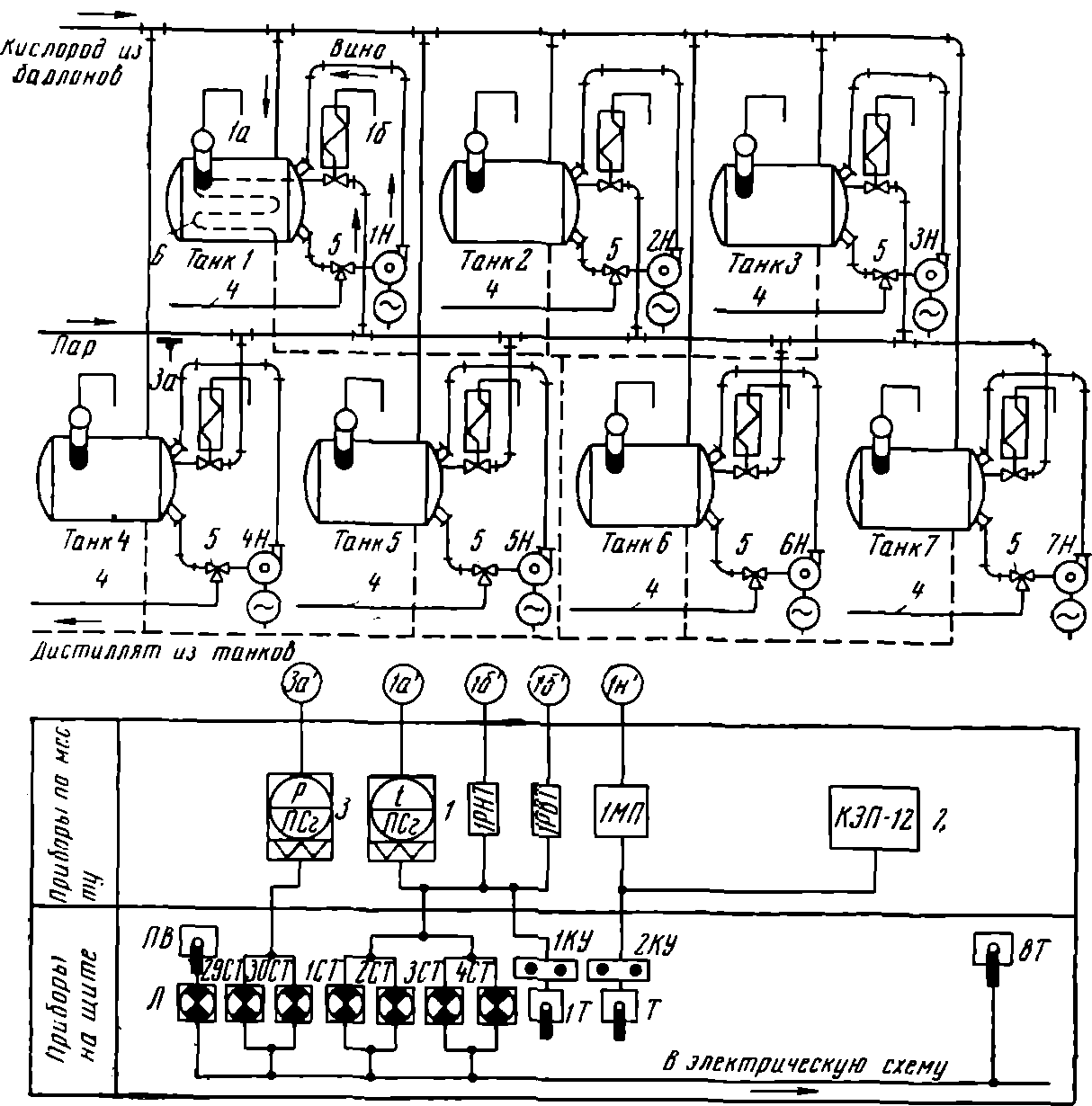

Для улучшения качества и ускорения процесса получения ординарной мадеры применяется автоматизация линий производства этой продукции (рис. 132).

Работа технологической части схемы заключается в следующем. По трубопроводам 4 через трехходовые краны 5 № 1 заполняются мадерным виноматериалом так, чтобы в каждом танке оставалась воздушная подушка объемом примерно 0,5 м3. После этого в верхнюю часть каждого танка подается из баллонов кислород до тех пор, пока избыточное давление в надвинном пространстве станет равным 9,8 кПа (0,1 кгс/см2) Затем с помощью змеевиковых подогревателей 6 (на рисунке показан подогреватель только в танке № 1) поддерживается температура виноматериала в диапазоне 65—70° С во всех танках. При такой температуре процесс мадеризации может длиться 2,5—3 месяца. В течение этого времени вино периодически (по заданной программе во времени) перемешивается насосами 1Н—7Н, Окончание процесса мадеризации контролируется лабораторией заводов.

Схемой предусмотрено автоматическое регулирование и сигнализация температуры виноматериала в танках, автоматическое управление электроприводами перемешивающих насосов и контроль давления пара в паропроводе линии мадеризации.

Для регулирования температуры в танке № 1 устанавливается термобаллон 1а, регулирующее воздействие от которого через механизм электроконтактного термометра типа ЭКТ-1, реле низкой температуры 1РНТ или реле высокой температуры 1РВТ передается соленоидному вентилю 1б типа 15кч877брСВВ, установленному на входном паропроводе змеевикового подогревателя (последовательность позиций действия средств автоматизации 1a—1а'—1—1б'—1б).

Аналогично обеспечивается регулирование температуры вина и в танках № 2—7.

Автоматическое управление электроприводом насоса 1Н осуществляется подачей электрических импульсов командным электропневматическим прибором 2 типа КЭП-12У в катушку контактора магнитного пускателя 1МП (КЭП-12У—1МП—1Н'—1Н).

Рис. 132. Принципиальная схема автоматизации линии производства ординарной мадеры.

Танки 2—7 автоматизированы аналогично танку J.

Управление насосами 2Н—7Н выполняется тем же командным прибором через соответствующие магнитные пускатели агрегатов.

Контроль давления пара в паропроводе линии производится в одной точке с помощью электроконтактного манометра 3 типа ЭКМ-1 (3а—3а'—3).

Переключение режимов работы (автоматического, ручного)

системы регулирования температуры в танке № 1 и насоса Iffосуществляется соответственно переключателями (тумблерами) 1Т и Т. Напряжение на щит управления включается пакетным, включателем ПВ и сигнализируется лампой Л. Проверка исправности сигнальных ламп осуществляется с помощью тумблера 8Т. Ручное управление вентилем 1Б и насосом 1Н выполняется кнопками управления 1КУ и 2КУ.

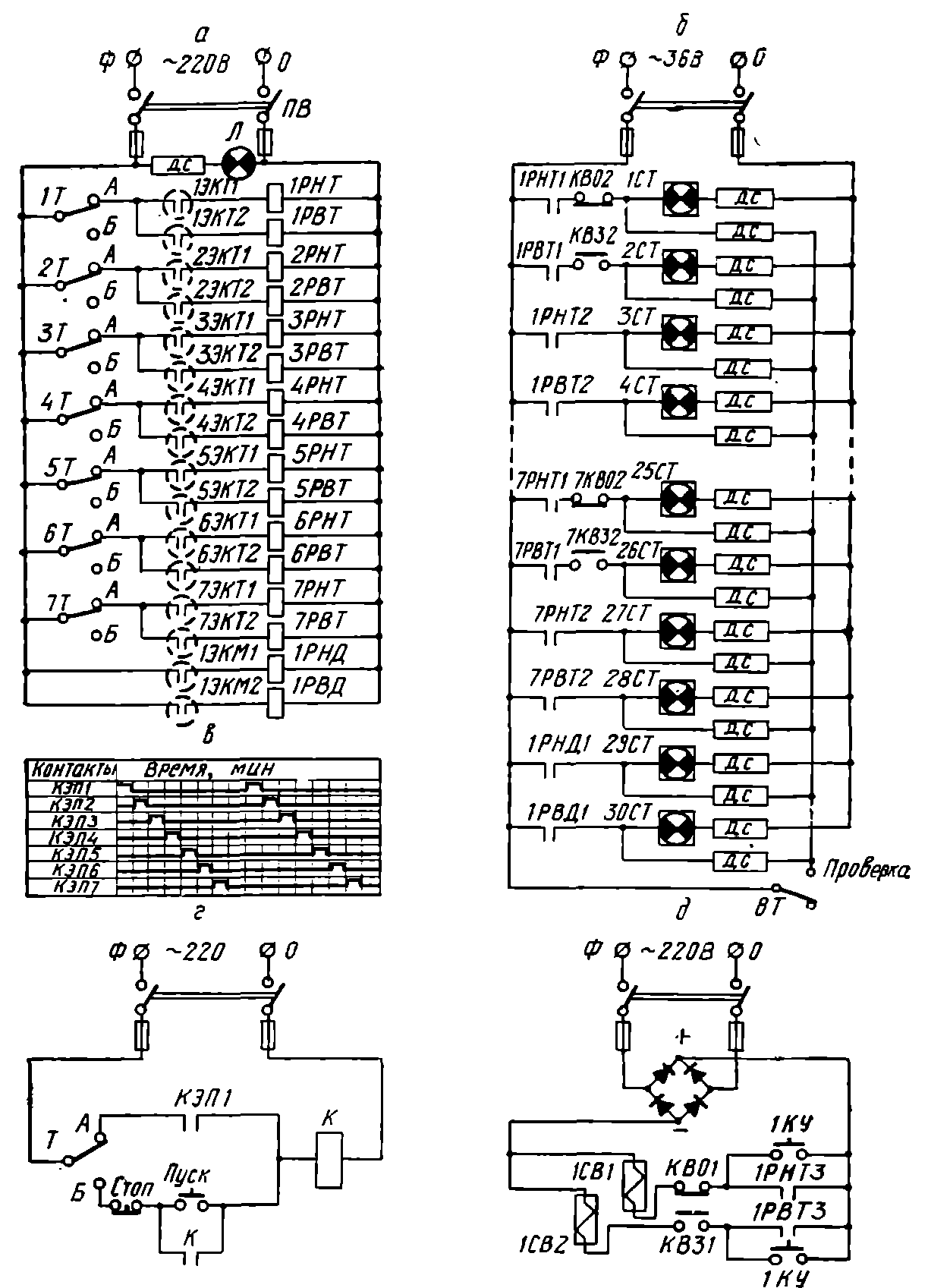

Чтобы лучше понять работу описанной схемы, рассмотрим последовательность действия средств автоматизации танка № 1 на принципиальной электрической схеме автоматизации линии производства мадеры (рис. 133). Допустим, что тумблер 1Т включен в позицию А (автоматический режим работы) и одна пара подвижных контактов термометра установлена на отметку 65° С, а вторая — на отметку 70° С. При снижении температуры вина ниже 65° С контактная пара 1ЭКТ1 термометра замкнется, и реле 1РНТ окажется под напряжением. Контактами 1РНТ2 включится световое табло 3СТ (сигнал о том, что температура ниже заданного диапазона), а контактами 1РНТ1 и 1РНТ3 (см. также рис. 133, д) включится табло 1СТ и катушка соленоидного вентиля 1СВ1. Вентиль откроется на впуск пара в змеевиковый подогреватель. При открытии вентиля нормально замкнутыми контактами КВО1 и КВО2 конечного выключателя размыкаются цепи катушки 1СВ1 и табло 1СТ (сигнал об открытии вентиля), и замыкаются нормально разомкнутые контакты КВ31 конечного выключателя. В результате цепь катушки защелки 1СВ2 соленоидного вентиля и табло 2СТ подготовляются для включения в действие, но доступ пара в подогреватель продолжается благодаря тому, что регулирующий орган вместе с сердечником механической частью защелки удерживается в вентиле открытым.

Если соленоидный вентиль по каким-то причинам («подгорели» контакты 1РНТЗ и пр.) не открылся, то контакты КВОТ и КВО2 останутся замкнутыми, и табло 1СТ будет сигнализировать о закрытом состоянии регулирующего органа. Когда температура достигнет 65° С, контактная пара 1ЭКТ1 размыкается, реле 1РНТ обесточивается, табло ЗСТ гаснет, но регулирующий орган вентиля пока удерживается защелкой в открытом положении и температура вина продолжает повышаться. Как только температура повысится до 70° С, замкнется контактная пара 1ЭКТ2 термометра, сработает реле 1РВТ. контактами 1РВТ3 (см. рис. 133, д) включится питание катушке защелки вентиля 1СВ2, и регулирующий орган закроется. Одновременно размыкается контактная пара КВ31 и замыкаются контакты КВО1 конечного выключателя и 1РВТ2. Катушка 1СВ2 обесточивается, катушка 1СВ1 подготавливается к очередному включению, и табло 4СТ загорается (сигнал о превышении температуры за 70°С). При нормальном закрытии вентиля (при потухшем табло 2СТ) из-за потерь тепла в окружающую среду температура вина снижается.

Рис. 133. Автоматизация линии производства ординарной мадеры:

а, б — принципиальные электрические схемы; в — диаграмма замыкания контактов прибора КЭП-12У; г — цепь управления электроприводом перемешивающего насоса; д — цепь управления соленоидным вентилем для подачи пара в танк № 1.

Когда она уменьшится до 70° С, контакты 1ЖТ2 разомкнутся, реле 1РВТ, а следовательно, и табло 4СТ от питания отключатся. Если температура окажется ниже 65° С, контактная пара 1ЖТ1 снова замкнется и описанный цикл регулирования повторится.

При переключении тумблера 1Т из позиции А в позицию Б (на ручной режим управления) реле 1РНТ и 1РВТ отключаются от сети, но цепь управления соленоидным вентилем для подачи пара в танк № 1 (рис. 133, д) не лишается питания. Поэтому с помощью кнопок управления (1КУ на рис. 132) можно управлять работой вентиля, наблюдая за температурой вина по шкале электроконтактного термометра, установленного на стенке танка.

На рис. 133,г изображена цепь управления электроприводом перемешивающего насоса 1Н. Когда тумблер Т включен на автоматический режим (в позицию А), программное управление насосом осуществляется через контактную пару КЭП1 командного прибора и катушку К контактора магнитного пускателя агрегата. КЭП-12У настраивается в соответствии с диаграммой замыкания контактов (рис. 133, в), по которой, как видно, контактная пара КЭП1 находится замкнутой на протяжении 15 мин через каждые 1 ч 45 мин. Этого времени достаточно для перемешивания и обогащения кислородом содержимого в танке.

Если тумблер Т включить в позицию Б, можно производить ручное управление насосом с помощью кнопок управления «Стоп» и «Пуск» (кнопок 2КУ на рис. 132) по той же диаграмме замыкания контактов.

Давление пара контролируется электроконтактным манометром, на выходе которого через контакты ЖМ1 и ЖМ2 (см. рис. 133, а и б) подключены катушки реле низкого 1РНД и высокого 1РВД давления. Контактами 1РНД1 и 1РВД1 этих реле включаются соответственно табло 29СТ (сигнал о низком давлении) и ЗОСТ (сигнал о высоком давлении).

Проверка исправности сигнальных ламп осуществляется переключением тумблера 8Т в позицию «Проверка». При этом лампы 1СТ—3ОСТ, включаемые каждая в элементную цепь с двумя добавочными сопротивлениями ДС, должны загораться.