С целью повышения производительности купажных цехов винзаводов и снижения себестоимости операций купажа виноматериалов, виноградных и фруктовых соков применяется автоматизация купажных емкостей (резервуаров).

При автоматизации каждого купажного резервуара, оснащенного пропеллерными мешалками, в настоящее время решаются следующие основные задачи:

- точное определение начала и окончания процесса перемешивания купажируемой массы, чем высвобождается труд лаборантов, а также экономится время на операцию купажирования и электрическая энергия на работу электродвигателей мешалок;

- выявление и исключение после окончания перемешивания возможного неоднократного расслоения фракций: спирт — виноматериал; спирт — сок; виноматериал — виноматериал с более высокой электропроводностью.

Решением второй задачи повышается качество купажа и предотвращается появление излишних транспортировочных операций и затрат труда на исправление бракованной продукции.

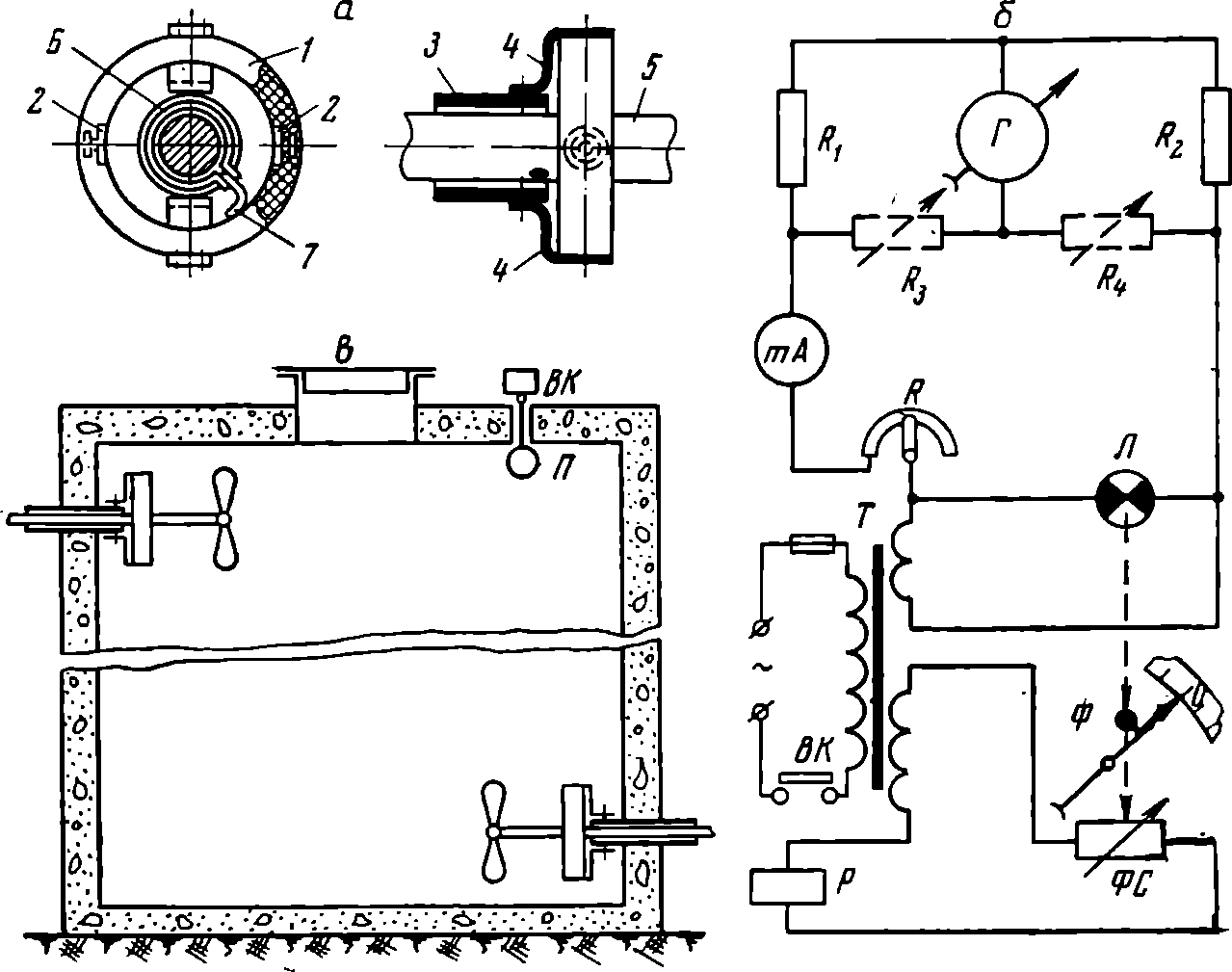

На рис. 129 демонстрируется купажный резервуар, снабженный пропеллерными мешалками и автоматическим регулятором купажа .

Автоматический регулятор купажа состоит из измерительных электродов (чувствительных элементов), мостиковой и исполнительной схем.

Рис. 129. Автоматизация купажных емкостей:

а — чувствительный элемент; б — схема автоматического регулятора купажа; в — продольный разрез купажного резервуара

Чувствительный элемент (рис. 129, а) представляет собой обойму / (полиэтиленовое литье) с бронзовыми электродами 2. Обойма крепится винтами с помощью двух кронштейнов 4 к неподвижной трубе 3 купажной емкости. На валу 5 мешалки хомутом 6 прикреплена полиэтиленовая упругая щетка 7.

Такое устройство чувствительного элемента позволяет содержать его электроды при измерениях очищенными от пузырьков газа, выделяющегося при поляризации, от покрытий виннокислого камня и других веществ.

Узлы крепления измерительных электродов в купаж- ном резервуаре показаны на рис. 129, в. На этом же рисунке виден конечный выключатель ВК, управляемый усилием поплавка П.

Мостиковая схема (рис. 129,б) содержит два равных сопротивления R1 и R2 (резисторы) и сопротивления чувствительных элементов R3 и R4. Для настройки и контроля рабочего тока служит реостат^ и миллиамперметр. Питание схемы обеспечивается пониженным напряжением от трансформатора Т, управляемого конечным выключателем через контактную пару ВК.

Лампочкой Л подается сигнал о работе регулятора; одновременно она является источником светового сигнала исполнительной схемы.

Исполнительная схема (управляющее устройство) регулятора включает гальванометр Г, на стрелке которого закреплен флажок Ф, фотосопротивление ФС и исполнительное реле Р с двумя нормально открытыми контактными парами.

Действие средств автоматизации происходит следующим образом. По мере заполнения резервуара купажируемой массой уровень перемещается до заданной отметки. Усилием поплавка конечного выключателя контакт ВК замыкается, и регулятор купажа включается под напряжение. Так как сопротивления R3 и R4, чувствительных элементов в это время разные по величине, мостиковая схема находится в неуравновешенном состоянии и сместившимся флажком Ф открывается доступ светового потока от источника Л к светочувствительному элементу ФС. При этом реле Р окажется под током и его контактными парами включается питание катушкам магнитных пускателей электроприводов мешалок.

В результате перемешивания купажируемой массы сопротивления R^ и R^ начинают по своему значению приближаться друг к другу. После наступления равенства этих сопротивлений стрелка гальванометра займет нулевое положение. Флажком Ф преградится путь световому потоку. Ток в цепи реле Р станет ниже порога отпускания, что приведет к срабатыванию последнего.

Сработавшим реле обесточиваются цепи катушек магнитных пускателей. Электродвигатели мешалок отключаются от сети.

В случаях расслоения фракций скупажированной массы сопротивления измерительных электродов становятся разными, равновесное состояние мостиковой схемы нарушается и процесс перемешивания повторяется. Циклы работы электродвигателей мешалок повторяются до тех пор, пока масса не перестанет расслаиваться.

Оценивая описанные в данной главе схемы автоматизации, укажем, что наряду с удачным научно обоснованным решением задач по автоматизации производственных процессов, в некоторых принятых решениях имеются и существенные недостатки.

Схемы на рис. 122 и 123 оснащены значительным количеством релейно-контакторной аппаратуры. Наличие множества контактных пар в цепях управления, блокировки и сигнализации, безусловно, снижает надежность действия средств автоматизации.

Установка для сульфитации мезги в потоке (рис. 124) может дозировать антисептик с отклонениями 10-15% от задания. Такая точность дозирования допускается технологическими требованиями, но повышение ее для улучшения качества выпускаемой продукции крайне необходимо.

В соответствии со схемой на рис. 125 отстаивание сусла регулируется не по параметру, характеризующему качество отстоя, а по времени. Кроме того, на каждую отстойную емкость для управления цепью автоматического регулирования монтируется один прибор КЭП-12У, который, как известно, может быть использован для одновременного управления двенадцатью цепями.

Автоматизация по схеме рис. 126 является сравнительно дорогой: для каждой бродильной емкости требуется электронный автоматический мост.

Работа индукционного расходомера при автоматическом регулировании процесса брожения (рис. 127) не может быть обеспечена с гарантированной точностью. Дело в том, что в трубопроводе, где монтируется приемное устройство прибора, не исключена возможность перехода ламинарного движения жидкости в турбулентное.

Таким образом, рассмотренные действующие схемы автоматизации в процессе дальнейшего роста мощности винодельческих заводов должны быть усовершенствованы путем использования новейших средств автоматизации и более рациональных систем автоматического регулирования.