Раздел 4

АВТОМАТИЗАЦИЯ ВИНОДЕЛЬЧЕСКОГО ПРОИЗВОДСТВА

Автоматизация основных и вспомогательных производственных процессов и операций приобретает сейчас самое актуальное значение во всех отраслях народного хозяйства. Автоматизируется и винодельческое производство. Однако при этом возникают значительные трудности по целому ряду причин:

- отсутствие достаточного количества типовых технологических схем и линий; на заводах нередко одни и те же производственные линии используются для переработки различных видов сырья (например, винограда гибридных сортов и европейских сортов и т. п.);

- некоторые производственные и транспортные операции еще не механизированы;

- снабжение производства тепло- и электроэнергией производится во многих случаях не по типовым схемам;

- большое разнообразие операций в технологии обработки сырья в связи с выработкой продукции постоянно возрастающего ассортимента;

- трудность создания непрерывных технологических процессов и механизированных поточных линий; эта причина вызывается большим количеством периодических процессов (пастеризация, сульфитация, оклейка, купаж и др.), а также наличием оборудования, рассчитанного на цикличную работу.

В связи с высокими темпами развития винодельческой промышленности в последние годы оказалось возможным более широко внедрять автоматику на производстве. Этому способствуют следующие предпосылки:

- создание отечественным приборостроением надежных систем средств автоматизации ПАУС, «Старт», УСАКР и др., обеспечивающих высокую технико-экономическую эффективность и хорошо зарекомендовавших себя при регулировании теплотехнических и других параметров как в одноконтурных, так и в многоконтурных системах регулирования;

- широкое внедрение непрерывнопоточных технологических процессов (шампанизация, процессы получения сусла, брожение и т. д.), основанных на прогрессивной технологии; непрерывнопоточное производство позволяет установить взаимосвязь между последовательно протекающими технологическими процессами, и, следовательно, является надежной основой для внедрения комплексной автоматизации;

- объединение отдельных производств в крупные комбинаты по производству вина, виноградного масла, дрожжей, винной кислоты, красителей;

- специализация производств. В настоящее время пересматриваются профили винодельческих заводов с тем, чтобы обеспечить в течение ближайших лет специализацию их по ассортименту продукции, по видам упаковочной тары и расфасовки, по видам емкостей для розлива вин; разрабатываются типовые проекты заводов больших мощностей; при проектировании и строительстве новых заводов учитывается специализация предприятий, цехов и линий;

- увеличение производительности производств путем расширения и реконструкции их, замены устаревшего, малопроизводительного оборудования современным, высокопроизводительным, повышения уровня механизации и проведения других мероприятий. Кроме того, следует учитывать и то, что заводы с небольшой производительностью, оснащаемые специализированными технологическими линиями, становятся не менее эффективными объектами автоматизации, чем крупные заводы.

Перечисленные предпосылки создают благоприятные условия для создания в ближайшее время заводов-автоматов в винодельческой промышленности.

ГЛАВА 21. СХЕМЫ АВТОМАТИЗАЦИИ ЭЛЕКТРОПРИВОДОВ

ОБЩИЕ СВЕДЕНИЯ

Электроприводом называется электромеханическое устройство, состоящее из электродвигателя, передаточного механизма и аппаратуры управления.

Электропривод, у которого пуск, регулирование скорости, торможения, реверсирование и поддержание режима работы в соответствии с требованиями технологического процесса осуществляются без непосредственного участия человека, называется автоматизированным электроприводом. При автоматизированном электроприводе роль человека сводится только к подаче первого импульса (к нажатию кнопки) для автоматического выполнения необходимой работы. Если же электропривод используется в системах комплексной или полной автоматизации, командный импульс подается специальным автоматическим устройством или вычислительной машиной и человек должен лишь следить за тем, как выполняется заданный режим технологического процесса.

В настоящее время в электроприводах почти всего технологического оборудования виноделия используется трехфазный асинхронный двигатель, а основной аппаратурой для автоматизации являются магнитные пускатели и электромагнитные реле (релейно-контакторная аппаратура). В связи с этим в данной главе мы рассмотрим примеры схем автоматизации электроприводов только с трехфазным асинхронным двигателем и релейно-контакторной аппаратурой управления.

АВТОМАТИЗАЦИЯ ЭЛЕКТРОПРИВОДОВ ТРАНСПОРТЕРОВ

Для перемещения различных грузов с сырьевых площадок и складов в производственные цехи, а также готовой продукции из цехов в склады на заводах виноделия широко применяются последовательно устанавливаемые транспортеры. При автоматическом управлении несколькими транспортерами обязательно применяется блокировка механизмов. Блокировкой называется связь между различными взаимодействующими механизмами либо между механизмами и технологическими параметрами, при которой действие одного механизма зависит от действия другого механизма либо от технологического параметра. Такая зависимость предотвращает аварии.

На рис. 116 представлена схема автоматизации электроприводов трех транспортеров. В этой схеме дистанционное управление электродвигателями Д1, Д2 и Д3 производится с помощью магнитных пускателей, втягивающие катушки, контакты тепловых реле и сигнальные лампочки которых соответственно обозначены 1K, 2К, 3К, 1РТ, 2РТ, 3РТ и Л1, Л2, Л3.

Направление перемещения сырья лентами I, II и III транспортеров показано стрелками. Применяемая система устройств управления должна действовать так, чтобы при отключении двигателя Д1 автоматически отключались двигатели Д2 и Д3, а включение системы в работу начиналось бы пуском I транспортера, затем II и III В противном случае I транспортер будет подвергаться завалу сырьем.

Для пуска транспортеров в работу нажимается кнопка «Пуск» магнитного пускателя двигателя Д1. В результате катушка IKокажется под током. Шесть контактных пар 1К замкнутся. Тремя из них включится электродвигатель, а тремя остальными зашунтируется кнопка «Пуск», включится лампочка Л1 (сигнал о включении двигателя Д1) и подготовится к срабатыванию магнитный пускатель двигателя Д2. Только после этого можно кнопкой «Пуск» второго магнитного пускателя включить в работу II транспортер. При срабатывании второго магнитного пускателя замкнутся три контактные пары 2К. Первая из них шунтирует кнопку «Пуск» этого пускателя, вторая включает лампочку Л2 (сигнал о включении двигателя Д2), третья подготавливает к действию магнитный пускатель двигателя Д3. Затем кнопкой «Пуск» магнитного пускателя двигателя Д3 включается в работу и III транспортер. Лампочкой Л3 сигнализируется окончание пуска в работу транспортеров.

Рис. 116. Схема автоматизации электроприводов трех транспортеров.

Из описанной схемы видно, что при размыкании цепи катушки 1К цепи катушек 2К и 3К магнитных пускателей тоже размыкаются, и что включение транспортеров в работу может быть произведено только кнопкой «Пуск» магнитного пускателя двигателя Д1. Таким образом, выполненная электрическая связь (блокировка) трех магнитных пускателей обеспечивает необходимое условие — предотвращение перебоев или аварий в работе транспортеров.

Выключатели 1B и 2В при работе системы управления разомкнуты. Включаются они только при ремонте и наладке транспортеров, когда каждый из двигателей нужно включить независимо от работы других.

Всю аппаратуру и органы управления транспортерами монтируют на щите или на пульте.

АВТОМАТИЧЕСКАЯ БЛОКИРОВКА ПУСКОВОЙ АППАРАТУРЫ ЭЛЕКТРОПРИВОДОВ ШНЕКА В ПРИЕМНОМ БУНКЕРЕ И ДРОБИЛКИ МАШИНЫ ЦДГ-20

При пуске машины ЦДГ-20 электропривод шнека необходимо включать позже, а при остановке отключать раньше, чем электропривод дробилки. Только при таком условии предотвращается завал дробилки виноградом.

Рис. 117. Схема автоматической блокировки пусковой аппаратуры электродвигателей шнека в приемном бункере и дробилки машины ЦДГ-20.

Для предотвращения завала дробилки и связанных с этим последствий (аварий, затруднений при повторном пуске электропривода и пр.) применяется автоматическая блокировка пусковой аппаратуры электродвигателей шнека в приемном бункере и дробилки машины (рис. 117). В данной схеме используются два реверсивных магнитных пускателя 1МП и 2МП, один нереверсивный магнитный пускатель (на схеме показаны его втягивающая катушка 2К, контакты 2К контактора и контакты тепловых реле 1РТ и 2PT), концевые выключатели 1КВ и 2КВ, универсальный переключатель УП и сигнальная лампочка Л.

Когда рукоятка переключателя УП находится в позиции А, контакты 1 и 2 замкнуты, а контакты 3 и 4 разомкнуты. При этом двигатель шнека Дш может включиться только при замкнутых контактах 1К контактора магнитного пускателя двигателя дробилки Дд. Следовательно, завалы дробилки виноградом невозможны.

Когда рукоятка универсального переключателя находится в позиции Б, контакты 3 и 4 замкнуты, а контакты 1 и 2 разомкнуты. Включение и выключение каждого двигателя производится самостоятельно.

В процессе эксплуатации машины ЦДГ-20 шнек иногда забивается виноградной массой, и, в связи с этим подача винограда в дробилку прекращается. Очистка шнека машины достигается изменением направления вращения двигателя Дш с помощью пускателя 2МП.

При достижении в сборном колодце предельного уровня мезги, поступающей из машины, поплавковый измерительный элемент (на схеме не показан) размыкает контакты конечного выключателя 1КВ и включает контакты выключателя 2КВ. В результате двигатель шнека Дш отключается от сети и загорается лампочка Л (сигнал об остановке шнека).

Вся аппаратура и органы управления электроприводами монтируются на щите или пульте.

АВТОМАТИЗАЦИЯ ЭЛЕКТРОПРИВОДА ПРОПЕЛЛЕРНОЙ МЕШАЛКИ

В виноделии для контроля процесса перемешивания при технологической операции купажирования периодически отбирают пробы из верхнего и нижнего слоев купажируемой массы в емкости. После чего в лаборатории пробы исследуют с помощью визуального рефрактометода на предмет их однородности (равенства электроприводностей слоев). При таком методе контроля пс удается точно определить момент окончания перемешивания. Поэтому на работу двигателя мешалки расходуется много электроэнергии, снижается производительность купажного цеха и т. д.

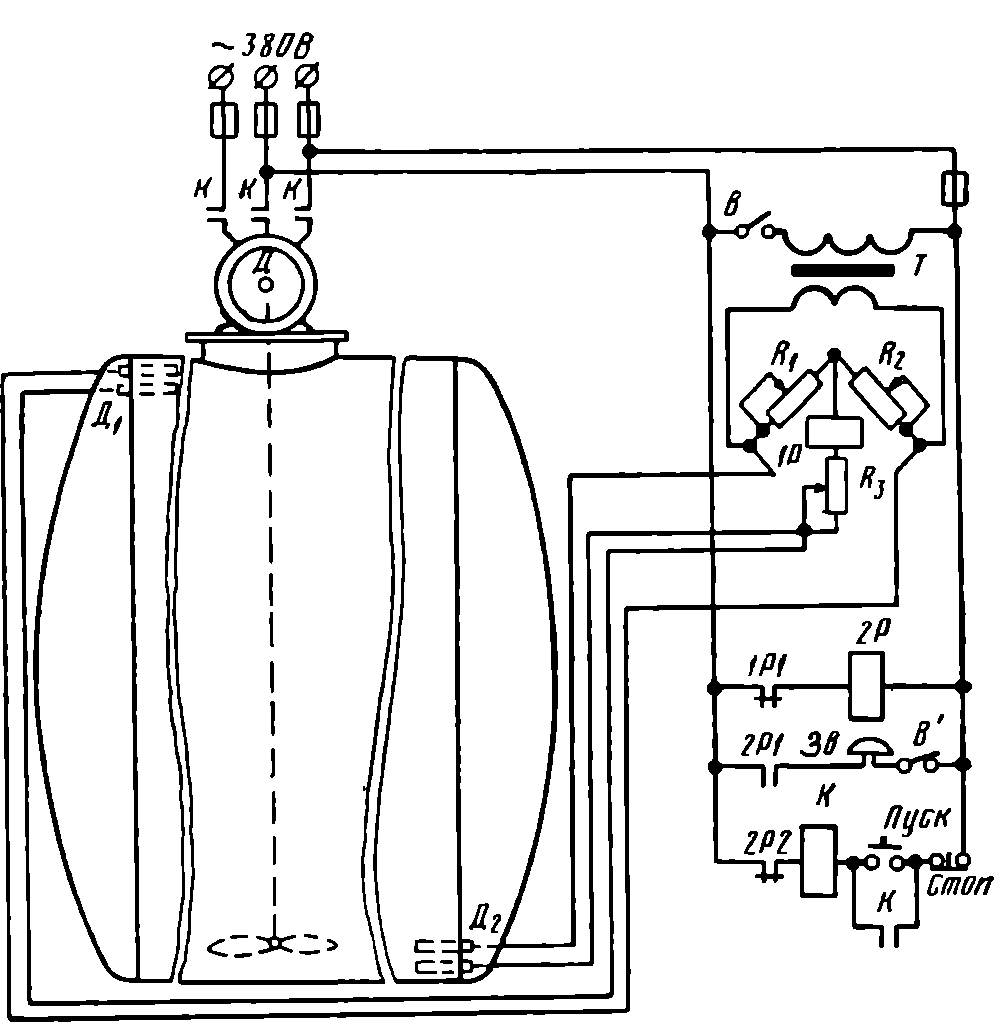

На рис. 118 приведена схема автоматизации электропривода пропеллерной мешалки. Измерительным устройством схемы является неуравновешенный мост, который состоит из регулируемых сопротивлений R1, R2 и R3, чувствительного электромагнитного реле 1Р и кондуктометрических датчиков Д1 и Д2. Датчики устанавливают в самой верхней и в самой нижней точках технологической емкости. Мост питается током пониженного напряжения через трансформатор Т. К первичной обмотке трансформатора Т через выключатель В подключаются цепи электромагнитного реле 2P, звонка Зв и катушки К магнитного пускателя, управляющего двигателем Д пропеллерной мешалки.

Действие всех устройств схемы происходит следующим образом. Кнопкой «Пуск» магнитного пускателя включается двигатель мешалки, а затем через несколько минут замыканием включателя В вводятся в действие устройства автоматики.

При разной концентрации спирта в верхних и в нижних слоях жидкости в технологической емкости сопротивления датчиков Д1 и Д2 разные.

Рис. 118. Схема автоматизации электропривода пропеллерной мешалки.

В связи с этим мост неуравновешен и через реле 1Р течет ток. Нормально замкнутые контакты 1Р1 этого реле находятся в разомкнутом состоянии, а цепь реле 2Р обесточена.

Когда процесс перемешивания закончен, сопротивления датчиков Д1 и Д2 равны между собой и мост оказывается в уравновешенном состоянии. При этом катушка реле 1Р обесточивается, контакты 1Р1 замыкаются, одновременно срабатывает реле 2Р и его контактами 2Р1 включается звонковый сигнал, а контактами 2Р2 размыкается цепь катушки К магнитного пускателя. Двигатель Д пропеллерной мешалки останавливается.

Для прекращения подачи звонкового сигнала обслуживающий персонал размыкает цепь звонка Зв выключателем В'

АВТОМАТИЗАЦИЯ ЭЛЕКТРОПРИВОДА СУСЛОНАСОСА

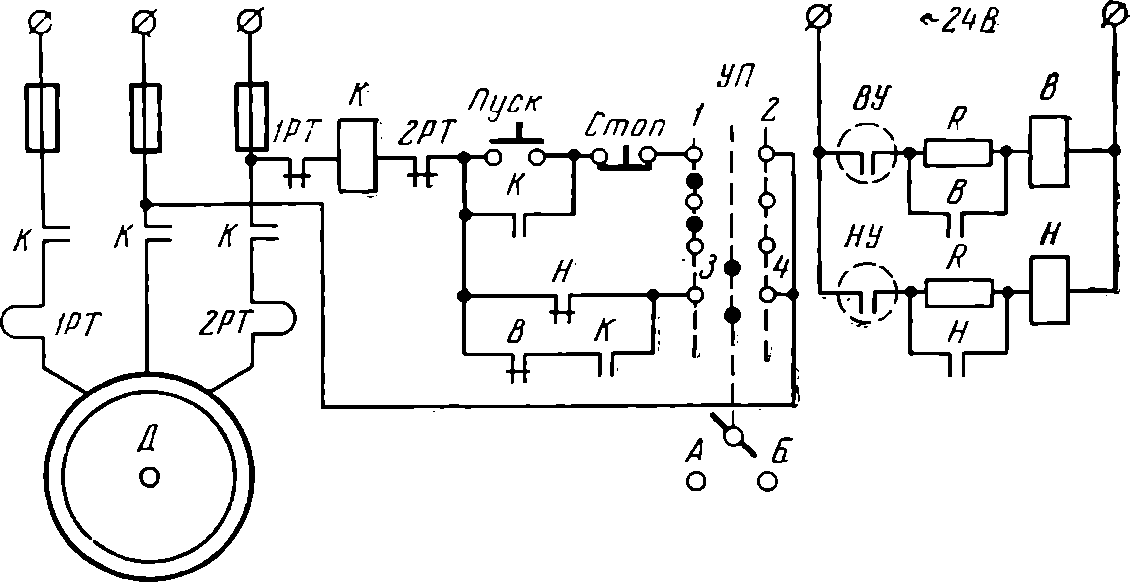

Для многих конструкций установок непрерывного брожения самым важным регулируемым параметром является расход поступающего сусла из напорных сборников в батарею резервуаров. Стабилизация этого расхода достигается регулированием в сборниках уровня (напора) сусла, нагнетаемого суслонасосом из отстойных резервуаров. На рис. 119 показана схема автоматизации электропривода суслонасоса.

Работа схемы основана на использовании отклонения уровня сусла в напорном сборнике от заданного значения. Уровень измеряется кондуктометрическими датчиками верхнего уровня ВУ и нижнего уровня НУ. Датчики устанавливаются в напорном сборнике в плоскостях, между которыми определяется контролируемый диапазон уровней.

Рис. 119. Схема автоматизации электропривода суслонасоса.

Для перевода схемы из ручного режима работы в автоматический рукоятка универсального переключателя УП переключается из позиции А в позицию Б. При этом размыкаются контакты 1 и 2 и замыкаются контакты 3 и 4. Пусть в данный момент уровень сусла в напорном сборнике находится ниже заданного диапазона регулирования. Тогда цепи электромагнитных реле В и Н разомкнуты датчиками ВУ и НУ, а положение контактов Н и В соответствует рисунку. Как видно, в такой момент цепь катушки К магнитного пускателя находится под напряжением через контакты Н. Следовательно, все контакты К замкнуты. Двигатель Д суслонасоса включен. Сусло нагнетается в напорные сборники.

Если уровень сусла достигает электродов датчика НУ, то сработает реле Н, нормально замкнутые контакты Н разомкнутся,

но цепь катушки К магнитного пускателя продолжает находиться под током через контакты В и блок-контакты К. Только тогда» когда суслом замкнется цепь реле В через электроды датчика ВУ, нормально замкнутые контакты В разомкнутся, цепь катушки К обесточится, двигатель Д суслонасоса отключится магнитным пускателем от сети. Подача сусла в напорные сборники прекратится.

Контуры, составленные добавочными сопротивлениями Rи контактами В иН, предназначены для увеличения пускового напряжения и, следовательно, для обеспечения надежности срабатывания последних.

АВТОМАТИЗАЦИЯ ЭЛЕКТРОПРИВОДОВ МЕЗГОНАСОСОВ ПРИ НАПОЛНЕНИИ ВИБРОСТЕКАТЕЛЕЙ

На заводах для получения сусла-самотека широко используются вибрационные стекатели. Перекачивание мезги из сборных колодцев в стекатели производится мезгонасосами.

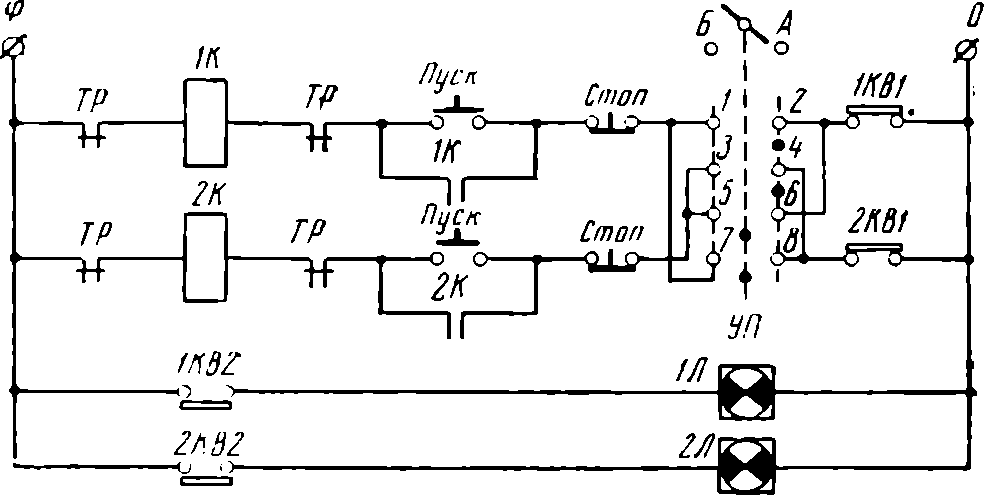

Рис. 120. Схема автоматизации электроприводов мезгонасосов.

Ручное управление работой электроприводов мезгонасосов приводит к переливам мезги и к ухудшению санитарного состояния технологического участка. Схема автоматизации электроприводов мезгонасосов (рис. 120) лишена этих недостатков и облегчает труд обслуживающего персонала.

Данной схемой обслуживается два насоса с применением следующих устройств автоматики: двух магнитных пускателей; универсального переключателя УП; оптической сигнализации (лампочек 1Л и 2Л) и двух поплавковых измерительных элементов; один из этих элементов через систему рычагов управляет контактами 1КВ1 и 1КВ2, другой — контактами 2КВ1 и 2КВ2 конечных выключателей. На рисунке положение контактов 1 и 2, 3 и 4, 5 и 6, 7 и 8 соответствует положению А рукоятки переключателя УП.

Кнопками «Пуск» включаются электроприводы мезгонасо- сов. После наполнения стекателей мезгой до предельно допускаемого уровня поплавками размыкаются контакты 1КВЦ 2КВ1 и замыкаются контакты 1КВ2, 2КВ2. Тогда катушки 1К и 2К магнитных пускателей обесточиваются. В результате электроприводы насосов отключаются от сети; одновременно контактами 1КВ2 и 2RB2 включаются сигнальные лампочки 1Л и 2Л светового табло.

По технологическим соображениям работа насосов должна чередоваться (например, насос, нагнетающий мезгу в первый стекатель, через определенный промежуток времени должен нагнетать ее во второй стекатель). Такое условие обеспечивается переключением контактов 1КВ1, 2КВ1 в цепях катушек 1К и 2К магнитных пускателей с помощью переключателя УП. Для этого рукоятка переключателя ставится в позицию Б, и тогда правильность сигнализации не нарушается.

АВТОМАТИЗАЦИЯ ЭЛЕКТРОПРИВОДОВ НАСОСОВ ПРИ НАПОЛНЕНИИ И ОТКАЧКЕ ВИНОМАТЕРИАЛОВ ИЗ ЕМКОСТЕЙ

При хранении виноматериалов большое значение имеют операции по автоматическому управлению наливом и опорожнением емкостей. Нередко эти операции при ручном управлении электроприводами насосов контролируются самым примитивным способом — деревянной штангой со шкалой (ручным уровнемером). Так как глубина современных емкостей (амфор, цистерн и других резервуаров) может составлять несколько метров, то ручное управление работой насосов становится очень неудобным. При этом не исключаются случаи переливов и недоливов виноматериалов в резервуары и пр.

На рис. 121 показана схема автоматизации электроприводов четырех насосов при наполнении и откачке виноматериалов из шести емкостей (купажных резервуаров). В этой схеме, кроме автоматизации электроприводов насосов, представляется возможным получать информацию о том, какие емкости наполнены до верхнего или до какого-то нужного промежуточного уровня, какие насосы работают в данный момент и на какие емкости.

Для автоматизации электроприводов насосов использованы поплавковые датчики промежуточного и верхнего уровня (на схеме соответственно показаны лишь контакты П и В этих приборов), электромагнитные реле Р и следующие органы ручного и автоматического управления: пакетные ПВ и ползунковые ПП переключатели; магнитные пускатели (на схеме показаны только их катушки К); кнопки управления «Пуск» и «Стоп».

Рис. 121. Схема автоматизации электроприводов четырех насосов при наполнении н ишачке виноматериалов на шести емкостей.

Средства автоматизации электроприводов нагнетательных насосов имеют соответственно индексы «один» и «два» (1ПП, 2ПП, 1ПВ, 2ПВ, 1K, 2К и т. п.), а откачивающих насосов — индексы «три» и «четыре». Каждой из шести емкостей принадлежат реле нагнетания РН, реле откачки РО и двухламповое световое табло Т.

Цифровые индексы перед данными условными обозначениями указывают на номер той емкости, которая обслуживается этими средствами автоматизации.

В схеме предусмотрена оптическая сигнализация работы средств автоматизации в виде сигнальных ламп Л и ламп-индикаторов И.

Питание всех электрических цепей обеспечивается от сети 220 В при частоте 50 Гц через понижающий трансформатор Т, напряжение вторичной обмотки которого 12 В.

. Допустим, что нужно заполнить виноматериалом третью емкость до какого-то промежуточного уровня. Тогда датчик промежуточного уровня посредством токонесущего провода, на котором укреплены металлические кольца с делениями, указывающими в метрах высоту над дном емкости, опускается в емкость и устанавливается на высоте требуемого уровня наполнения. Ползунок переключателя 1ПП переводится на номер намеченной емкости, т. е. в позицию, соответствующую рисунку. Включается включатель В. При этом лампочкой Л сигнализируется включение напряжения из сети. Пакетный переключатель 1ПВ первого нагнетательного насоса переключается в позицию А (автоматическое управление). Нажимается кнопка «Пуск»; ток под напряжением 12 В через эту же кнопку, кнопку «Стоп» и левый полюс переключателя 1ПВ питает следующие две цепи: цепь реле ЗРН и цепь лампочки 1Л. В первой цепи ток течет путем: левый полюс переключателя 1ПВ — ползунок переключателя 1ПП — катушка реле 3РН — нормально замкнутые контакты 3В и 3П датчиков уровня — нулевой провод. Во второй цепи ток течет путем: левый полюс переключателя 1ПВ — лампочка 1Л — нулевой провод. В результате контактные пары 3РН1 и 3РН2 сработавшего реле 3РН замкнутся. Первой контактной парой включится индикатор 3. Флажок этого индикатора расположится вертикально (сигнал о срабатывании реле нагнетания). Через вторую контактную пару ток напряжением 220 В от ползунка переключателя 1ПП через средний полюс переключателя 1ПВ, индикатор 1И будет питать катушку 1К магнитного пускателя. Контактор пускателя включится. Блок-контактной парой 1К кнопка «Пуск» тут же шунтируется.

Получивший вертикальное положение флажок индикатора 1И сигнализирует о нормальной работе включившегося электропривода насоса.

Когда уровень виноматериала в емкости достигнет промежуточного датчика, нормально замкнутая контактная пара 3П последнего разомкнется, а нормально разомкнутая контактная пара (на рисунке показана пунктиром) замкнется. Тогда цепь питания реле 3РН и, следовательно, цепь катушки магнитного пускателя обесточатся, электропривод насоса отключится от сети, а левая лампочка табло ЗТ включится под напряжение 12 В и будет сигнализировать об окончании наполнения емкости.

Если нужно заполнить эту же емкость доверху, промежуточный датчик устанавливают над датчиком верхнего уровня. Вследствие чего после полного заполнения емкости цепь питания реле 3РН будет размыкаться уже нормально замкнутой контактной парой 3В, а второй нормально разомкнутой контактной парой (см. пунктирное обозначение) будет включаться правая лампочка сигнального табло 3Т (сигнал о заполнении емкости доверху).

Рассмотрим теперь принцип действия схемы при переходе на ручное управление электроприводами насосов. Орган 1ПВ переключается в позицию Б (ручное управление). Лампа 1Л окажется включенной не под напряжение 12 В, как это было при автоматическом управлении, а под напряжение 220 В. Поэтому она будет светиться. Красный сигнал этой лампы указывает обслуживающему персоналу на то, что автоматика отключена и управление электроприводом насоса может осуществляться только с помощью кнопок «Пуск» и «Стоп».

Принцип действия средств автоматизации электропривода второго нагнетательного насоса аналогичен вышеописанному действию.

Для откачки виноматериала, например, из четвертой емкости ползунок переключателя 3ИП переключается на номер намеченной емкости, а датчик промежуточного уровня устанавливается на нужную отметку опорожнения емкости. В результате нормально разомкнутой контактной парой 4П датчика включатся левая лампа табло 4Т и катушка реле 4РО. При этом сработавшим реле одновременно включатся под напряжение индикатор 4 и катушка 3К магнитного пускателя электропривода первого откачивающего насоса. В дальнейшем последовательность действия средств автоматизации при откачке виноматериалов из емкостей такая же, как и при нагнетании.

Нетрудно понять, что описанная схема может быть использована для обеспечения одновременной работы любого числа нагнетательных и откачивающих насосов с подачей виноматериалов в одну и ту же или в разные емкости как при автоматическом, так и при ручном управлении.

Все средства автоматизации электроприводов и устройства сигнализации смонтированы на щите управления.