ГЛАВА 22.

СХЕМЫ АВТОМАТИЗАЦИИ ПРОЦЕССОВ ПЕРВИЧНОГО ВИНОДЕЛИЯ

ОБЩИЕ СВЕДЕНИЯ

На заводах первичного виноделия наряду с автоматизацией отдельных технологических процессов в настоящее время автоматизируются производственные объекты и участки, например приемные пункты винограда, высокопроизводительные линии для получения сусла, установки непрерывного брожения и т. д.

Ниже приводятся разработанные различными организациями нашей страны и внедренные в производство схемы автоматизации отдельных производственных процессов, объектов и участков в последовательности, отражающей последовательность технологических операций на многих заводах первичного виноделия.

АВТОМАТИЗАЦИЯ ПУНКТОВ ПРИЕМКИ ВИНОГРАДА

Автоматизация пунктов приемки винограда на заводах позволяет объективно оценивать принимаемое сырье как с качественной, так и с количественной стороны, дает возможность облегчить труд, уменьшить число обслуживающего персонала, улучшить ритм приема винограда.

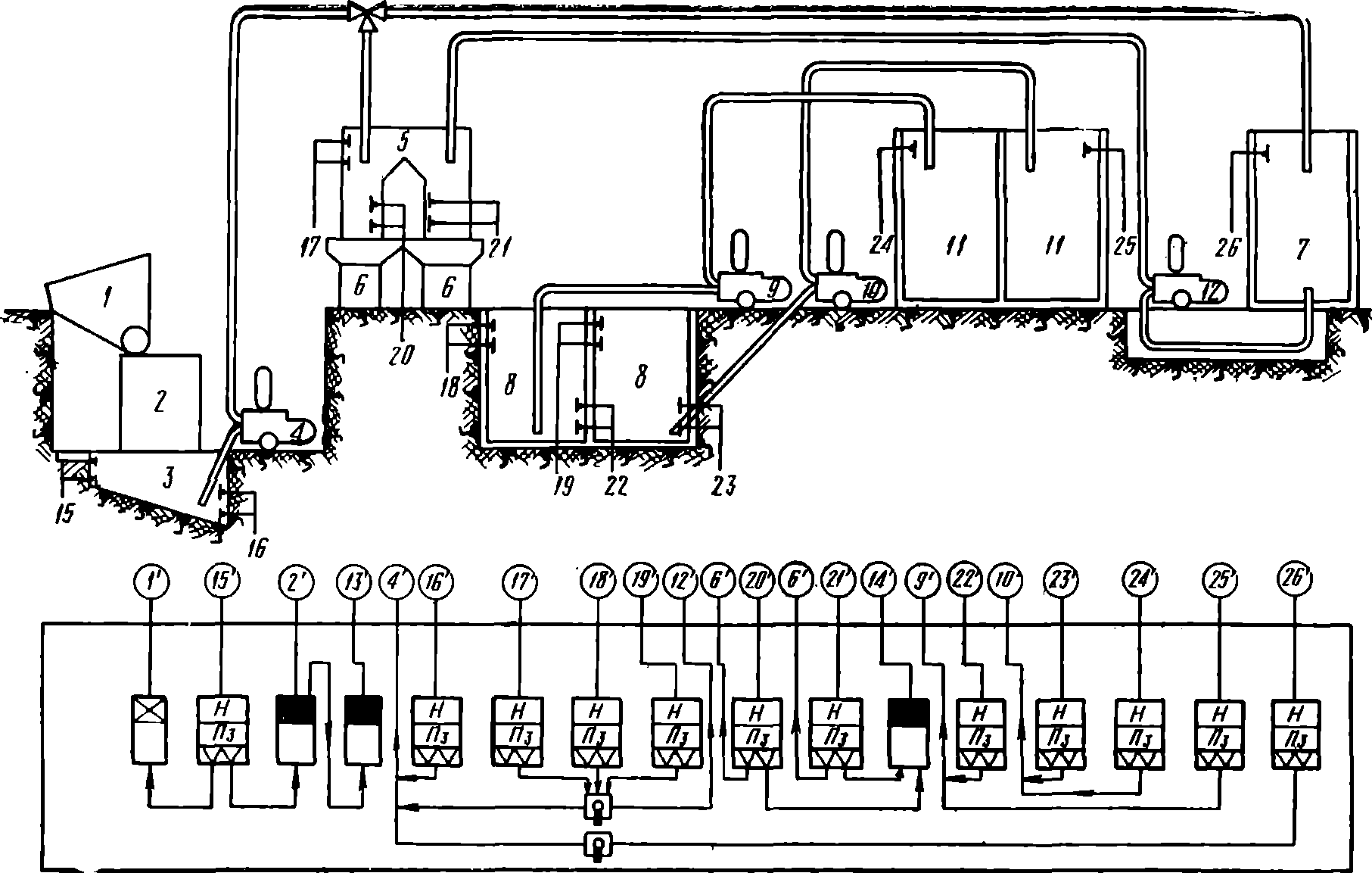

На рис. 122, а изображена принципиальная схема автоматизации пункта приемки винограда на заводах первичного виноделия. В комплект оборудования автоматизированного пункта входят весы РС-10Ц24А 1, снабженные специальным пультом управления (на схеме не показан), пробоотборник винограда СПВ-1 2 и система устройств и средств автоматизации, предназначенная для автоматического контроля сахаристости винограда.

Действие схемы происходит следующим образом. При взвешивании автомашины усилие от грузоподъемного механизма 3 весов оказывает воздействие на измерительный механизм прибора количества 3' (циферблатный указатель пульта управления) с электрическим преобразователем. На выходе преобразователя включена электропечатающая машинка 1ПМ и световое цифровое табло (на схеме не показано). Под действием электрического импульса преобразователя машинка на квитанции печатает результат взвешивания. Значение массы указывается и на табло.

После взвешивания с помощью магнитных пускателей МП включаются электроприводы 4, 5, 6, 7 пробоотборника и электропривод 8 вакуум-насоса. Отобранная пробоотборником средняя проба винограда в виде сусла перекачивается вакуум-насосом через сборник 9 в вакуум-бачок 10.

Рис. 122. Автоматизация пункта приемки винограда:

а — принципиальная схема автоматизации; б — электрическая схема.

Когда уровень сусла в бачке достигнет нужной отметки, сработает реле прибора контроля уровня ЭСУ-1 (последовательность позиций действия средств автоматизации 11—11'), и контактная пара 1У системы автоматического контроля сахаристости сусла (см. рис. 122,б) замкнется. В результате промежуточное реле 1РП и реле времени 1РВ включатся под напряжение сети 220 В. Контактами 1РП1 первого реле шунтируются контакты 1У. Поэтому дальнейшее участие прибора уровня в работе системы прекращается.

Проследим за последовательностью действий остальных средств автоматизации системы. С выдержкой времени 5 с контактной парой 1РВ1 реле времени включится цепь промежуточного реле 2РП. Тогда контактной парой 2РП2 последнего цепь питания катушки К магнитного пускателя электропривода вакуум-насоса разомкнется. Вакуум-насос останавливается. Следующими контактами 2РП1 того же реле включится под ток электромагнитный клапан 1ЭМК (позиции 12—12' на рис. 122,а). Золотник клапана открывается. Вакуум в бачке 10 снимается.

Через 10 с контактной парой 1РВ2 замыкается цепь промежуточного реле 3РП. Контактами 3РП1 и 3РП2 включатся под напряжение электромагнитные клапаны 2ЭМК (13'—13) и 3ЭМК (14—14'). Золотники клапанов откроются. Кювета 15 и призма рефрактометрического датчика рефрактометра РД-Е (16—16') промывается суслом.

Через 3 с от начала промывки контактной парой 1РВ3 включится под ток реле 4РП. Разомкнувшимися контактами 4РП1 этого реле цепь клапана 3ЭМК обесточивается. Золотник клапана закрывается. Кювета датчика наполняется суслом. После этого контактами 1РВ6 замыкается цепь преобразовательного устройства рефрактометра, на выходе которого включена печатающая машинка (2ПМ) и второе световое цифровое табло (па рисунках не показано) Результат, показывающий сахаристость, печатается на квитанции и появляется на цифровом табло.

Затем, спустя несколько секунд, контактной парой 1РВ5 включается в сеть реле 6РП и его разомкнувшимися контактами 6РП1 система контроля сахаристости сусла приводится в исходное положение.

Источник света рефрактометрического датчика должен постоянно охлаждаться водой. При прекращении подачи воды действием реле протока 17 замыкается контактная пара РП1 и размыкается РП2. Первыми контактами включается предупреждающий сигнал электрического звонка 18, а вторыми контактами отключается цепь питания датчика рефрактометра. Для отключения звукового сигнала используется выключатель В.

Универсальный переключатель 1УП служит для включения питания системе контроля сахаристости сусла, а орган 2УП

применяется для переключения работы на ручное или автоматическое управление (12'—14'). Наличие напряжения в цепях системы контролируется сигнальной лампой Л.

Монтаж всех средств автоматизации сделан в шкафном полногабаритном щите.

АВТОМАТИЗАЦИЯ ДРОБИЛЬНО-ПРЕССОВЫХ ОТДЕЛЕНИЙ

Благодаря внедрению автоматизации дробильно-прессовых отделений на заводах первичного виноделия исключаются потери виноматериалов от переливов, более полно используется технологическое оборудование, повышается культура производства.

В дробильно-прессовых отделениях в настоящее время используются высокопроизводительные линии переработки винограда с башенными стекателями Моисеенко — Преображенского, установленными на прессах ПНД-5 или ВПНД-10, линии со стекателями Наумова, ВПЛ-20 и др.

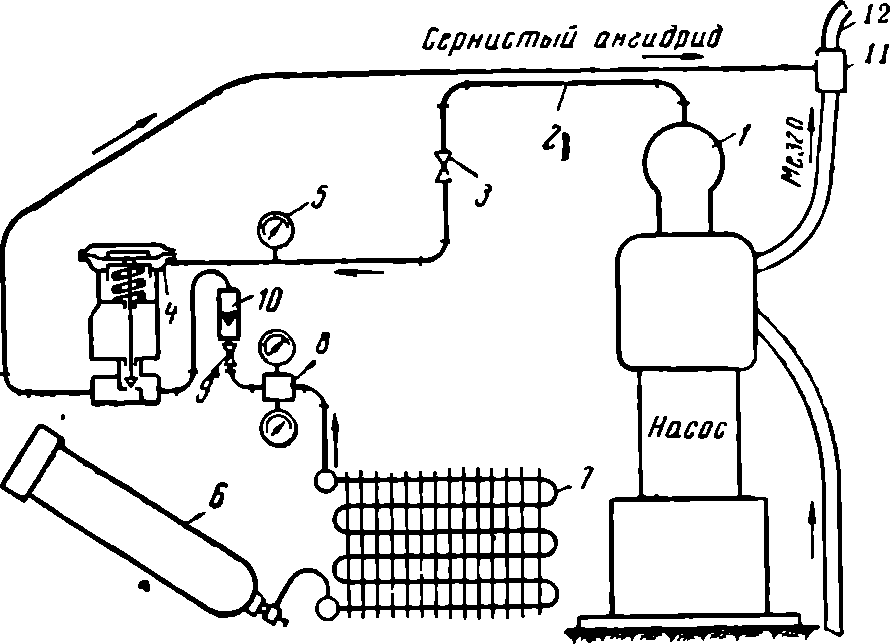

Принципиальные схемы автоматизации всех линий разрабатываются по одному принципу. Поэтому для получения понятия основ автоматизации современных дробильно-прессовых отделений приводится описание только схемы автоматизации линии переработки винограда с башенными стекателями (рис. 123).

Принцип действия технологической части схемы этой линии следующий. Из приемных бункеров-питателей 1 виноград поступает в дробилку 2 типа ЦДГ-20 и там раздавливается. Мезга стекает в сборник 3. Гребни с дробилки попадают на транспортер (на рисунке не виден). Мезга со сборника насосом 4 подается в общий бункер 5 стекателей и в пресса 6 или в настойную емкость 7 (в зависимости от выбранной технологии получения сусла). Сусло-самотек и прессовое сусло направляются в сусло- сборники 8, а оттуда насосами 9 и 10 перекачиваются в отстойные резервуары 11. Отпрессованная виноградная выжимка отводится в цех утилизации вторым транспортером (на схеме не показан). При работе схемы на сброженной мезге применяется насос 12.

В качестве основных средств автоматизации в схеме используются двухпозиционные регуляторы уровня с кондуктометрическими датчиками (кондуктометрические уровнемеры) и реле выдержки времени.

Последовательность действия средств автоматизации такова.

Рис. 123. Принципиальная схема автоматизации линии переработки винограда башенными стекателями

При пуске линии, когда мезги в сборнике нет, с помощью реле времени включается электропривод дробилки (последовательность позиций действия средств автоматизации 15—15'— 2'—2). После этого также через реле времени (со значительной выдержкой во времени после включения) включается двигатель электропривода шнека бункера-питателя (15—15'— 1'—1). Установленной выдержкой времени обеспечивается разгон дробилки. Через другое реле времени (с выдержкой во времени на отключение) включается транспортер гребней (15—15'—13'). Когда сборник 3 заполнится до определенного уровня, включается электропривод насоса 4 (16—16'—4'—4). Мезга подается либо в настойную емкость, либо в приемный бункер стекателей. В первом случае насос останавливается или по верхнему уровню мезги в настойной емкости (7—26'—4'—4), или по нижнему уровню в мезгосборнике (16—16'—4'—4). Во втором случае насос управляется не только регулятором, установленным у мезгосборника (по месту), но и с других точек: 1) по верхнему уровню в башнях стекателей (17—17'—4'—4); 2) по верхнему уровню левого суслосборника (18—18'—4'—4); 3) по верхнему уровню правого суслосборника (19—19'—4'—4).

Электроприводы прессов включаются при достижении мезгой нижнего определенного уровня в стекателях (20—20'—6'—6; 21—2Г—6'—6). Одновременно через реле времени (с выдержкой во времени на отключение) включается транспортер выжимки (20—20'—14' или 21—21'—14'). Выдержка во времени па отключение обоих транспортеров необходима для полного удаления выжимки или гребней по окончании работы.

Электроприводы насосов 9 и 10 управляются по нижнему уровню жидкости в суслосборниках (22—22'—9'—9; 23—23'—10'—10) и по верхнему уровню в отстойных емкостях (24—24'—10'—10; 25—25'—9'—9.) Управление электроприводом насоса 12 обеспечивается по уровням в башнях стекателей (17—17'—12'—12) и суслосборниках (18—18'—12'—12; 19—19'—12'—12).

Выбор той или иной технологической схемы получения сусла производится с помощью двух переключателей на пульте управления и трехходовым краном на мезгопроводе.

АВТОМАТИЗАЦИЯ ПРОЦЕССА СУЛЬФИТИРОВАНИЯ МЕЗГИ В ПОТОКЕ

На заводах первичного виноделия мезгу обычно сульфитируют в чанах. При этом сжиженный сернистый ангидрид подают из баллонов. Такой способ сульфитирования не позволяет вводить точную дозу антисептика, требует значительных затрат ручного труда на перемешивание массы в чанах и не обеспечивает равномерного поглощения сернистого ангидрида мезгой. Кроме того, газом насыщается окружающее пространство, вследствие чего обслуживающему персоналу приходится работать в противогазах.

На рис. 124 изображена схема установки для сульфитирования мезги в потоке. Установка содержит следующие средства автоматизации: мембранный исполнительный механизм с клапаном малого проходного сечения (игольчатым клапаном) типа ПРК-2-6-ВО; ротаметр типа PC-3А, образцовые манометры типа ОБМ-100 и редуктор давления газа.

Принцип действия установки основан на том, что давление воздуха в нагнетательном колпаке 1, установленном на мезговом насосе и служащем для сглаживания пульсаций потока мезги, находится в пропорциональной зависимости от производительности насоса.

Рис. 124. Схема установки для сульфитирования мезги в потоке.

Воздушное пространство колпака трубопроводом 2 диаметром 8 мм через дросселирующий игольчатый клапан 3 подключено к мембранной головке исполнительного механизма 4. Для контроля давления воздуха в мембранной головке служит манометр 5.

Сернистый ангидрид из баллона 6 через теплообменник 7, редуктор 8, игольчатый клапан 9, ротаметр 10, клапан исполнительного механизма и впускное устройство 11 поступает в колено 12 мезгопровода. В колене и на прямом участке магистрали происходит перемешивание и насыщение мезги сернистым ангидридом.

Положение игольчатого клапана исполнительного механизма в любой момент времени определяется величиной производительности насоса, чем и обеспечивается регулирование соотношения расходов сернистого ангидрида и мезги.

Настройка установки сульфитирования мезги в потоке при резко изменившейся производительности насоса достигается регулировкой степеней открытия игольчатых клапанов 3, 9 и изменением натяжения пружины исполнительного механизма.

АВТОМАТИЧЕСКОЕ УПРАВЛЕНИЕ ВПУСКОМ И ВЫПУСКОМ СУСЛА ИЗ ОТСТОЙНЫХ ЕМКОСТЕЙ

Для облегчения условий труда при отстаивании сусла и улучшения его качества применяется автоматическое управление впуском сусла в отстойные емкости и выпуском из них (см. схему на рис. 125).

Рис. 125. Схема автоматического управления впуском и выпуском сусла из отстойных емкостей.

Схема описывается применительно к одной отстойной емкости. Остальные емкости автоматизируются аналогично.

Данная схема состоит из следующих основных устройств: двух исполнительных механизмов ДР, один из которых установлен на пробковом кране магистрали налива, а другой — на пробковом кране магистрали слива; командного электропневматического прибора КЭП-12У, двух промежуточных электромагнитных реле 1РНУ и 1РВУ (реле нижнего и соответственно верхнего уровня); оптической сигнализации (лампочек 1Л и 2Л); двух кондуктометрических датчиков 1Э.

Работа схемы происходит в такой последовательности. Кратковременным нажатием включается кнопка КУ, и статор С1 электродвигателя механизма ДР получает питание. Выходной вал механизма ДР поворачивает пробковый кран магистрали налива на π рад (180°); после этого прекращается питание статора Ci при помощи блокирующего переключателя исполнительного механизма. Емкость наполняется суслом.

Когда сусло заполнит резервуар до верхнего уровня, между электродами датчика 2Э через сусло замкнется цепь реле 1РВУ, Контактами этого реле 1РВУ1, 1РВУ2 и 1РВУ3 включатся лампочка 2Л (сигнал об окончании заполнения емкости суслом), статор С1 электродвигателя механизма ДР и прибор КЭП-12У. В результате пробковый кран закроется с помощью вращающегося вала исполнительного механизма, а включившимся в работу прибором КЭП-12У, выдерживается настроенное время отстаивания сусла в резервуаре.

По истечении настроенного времени выдержки отстаивания сусла контакты КЭП1 прибора КЭП-12У замкнутся. Статор С2 электродвигателя механизма ДР включается под напряжение. Пробковый кран линии слива открывается. Слив будет длиться до тех пор, пока убывающим суслом не разомкнется цепь питания реле 1РНУ между электродами датчика 1Э. Контакты этого реле 1РНУ1, которые до сих пор были замкнуты, размыкаются, лампочка 1Л (сигнал об окончании слива осветленного сусла) гаснет; нормально закрытые контакты 1РНУ2 замыкаются, и механизм ДР закрывает пробковый кран на линии слива.

Так же происходит управление процессом отстаивания сусла и в остальных емкостях. После наполнения суслом, например, пятого резервуара замыкаются контакты 5РВУ5, и тогда цикл управления процессом отстаивания повторяется.

АВТОМАТИЧЕСКОЕ РЕГУЛИРОВАНИЕ ТЕМПЕРАТУРЫ СБРАЖИВАЕМОГО СУСЛА ПРИ ПЕРИОДИЧЕСКОМ БРОЖЕНИИ В КРУПНЫХ ЕМКОСТЯХ

При брожении сусел в крупных емкостях температура их может повыситься до 30° С и более. Так как качество вина зависит от температуры брожения, то ее необходимо регулировать на уровне требований технологии.

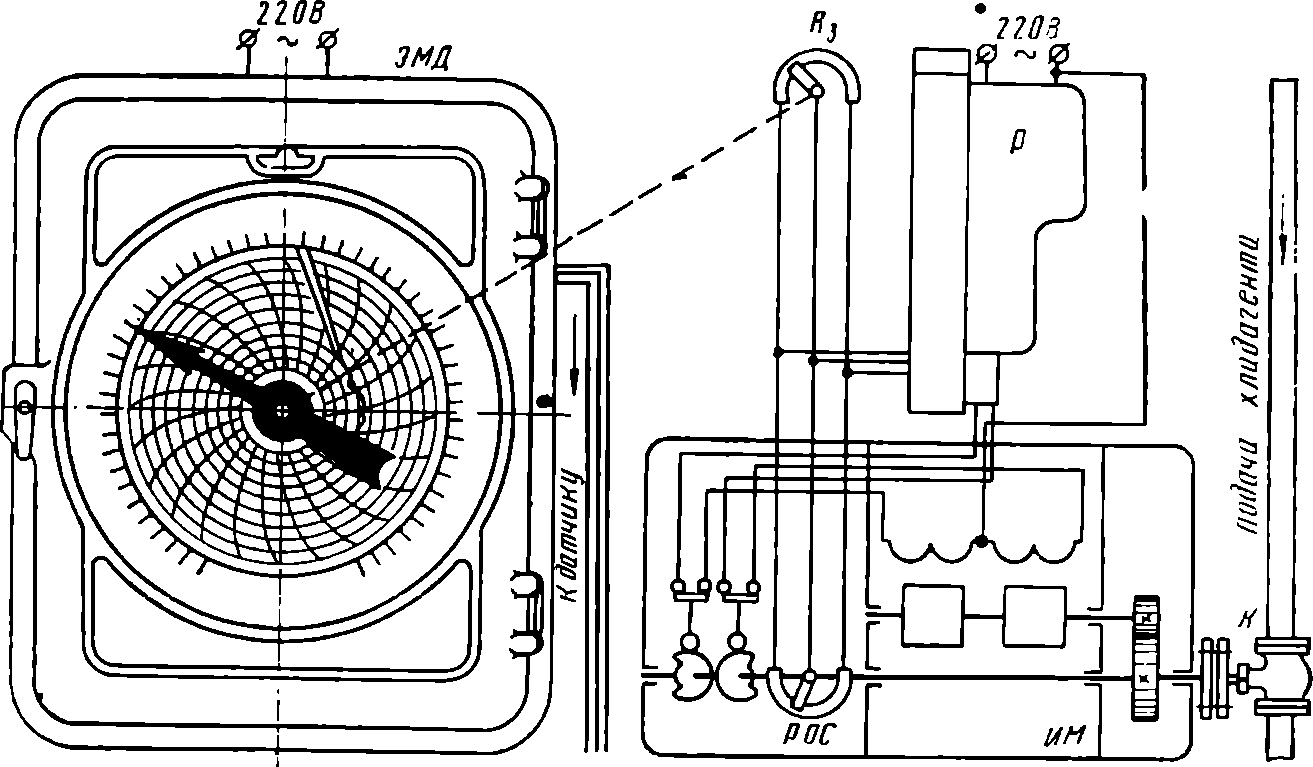

На рис. 126 представлена схема автоматического регулирования температуры сбраживаемого сусла в отдельной емкости. В схему входят электронный автоматический самопишущий мост типа ЭМД со встроенным в нем реостатным задатчиком R^ балансное реле (релейный блок) Р типа БР и исполнительный механизм ИМ типа ПР. Мост работает с датчиком температуры ТСМ (на схеме не показан), который находится в емкости со сбраживаемым суслом. Реостат обратной связи РОС механизма ИМ через балансное реле Р связан с реостатным задатчиком R3 и образует с ним мостиковую схему.

Регулирование температуры происходит следующим образом.

Допустим, температура сусла в емкости находится в заданных пределах. При этом ползунок задатчика R3 электронного моста занимает позицию, обеспечивающую равновесие мостиковой схемы. Цепи статоров механизма ИМ разомкнуты; клапан К, расположенный на трубопроводе для подачи хладагента, остается неподвижным. При отклонении температуры от заданных пределов происходит смещение ползунка задатчика и равновесие мостиковой схемы нарушается.

Рис. 126. Схема автоматического регулирования температуры сбраживаемого сусла в отдельной емкости.

В результате этого релейный блок Р замыкает цепь питания исполнительного механизма ИМ. Выходной вал механизма ИМ будет вращаться до тех пор, пока ползунок реостата РОС, а следовательно, и клапан К не займут такого положения, при котором восстановится равновесие мостиковой схемы и подаваемым количеством хладагента для охлаждения сбраживаемого сусла в емкости обеспечится стабилизация температурного режима брожения.

Следует отметить, что описанная схема может быть эффективно использована для регулирования температуры в теплообменниках и пастеризаторах.

АВТОМАТИЧЕСКОЕ РЕГУЛИРОВАНИЕ И КОНТРОЛЬ ПРОЦЕССА БРОЖЕНИЯ СУСЛА В УСТАНОВКЕ НЕПРЕРЫВНОГО БРОЖЕНИЯ

Для сокращения продолжительности технологического цикла, снижения потерь и себестоимости, улучшения качества производимого вина применяется автоматизация установок непрерывного брожения сусла.

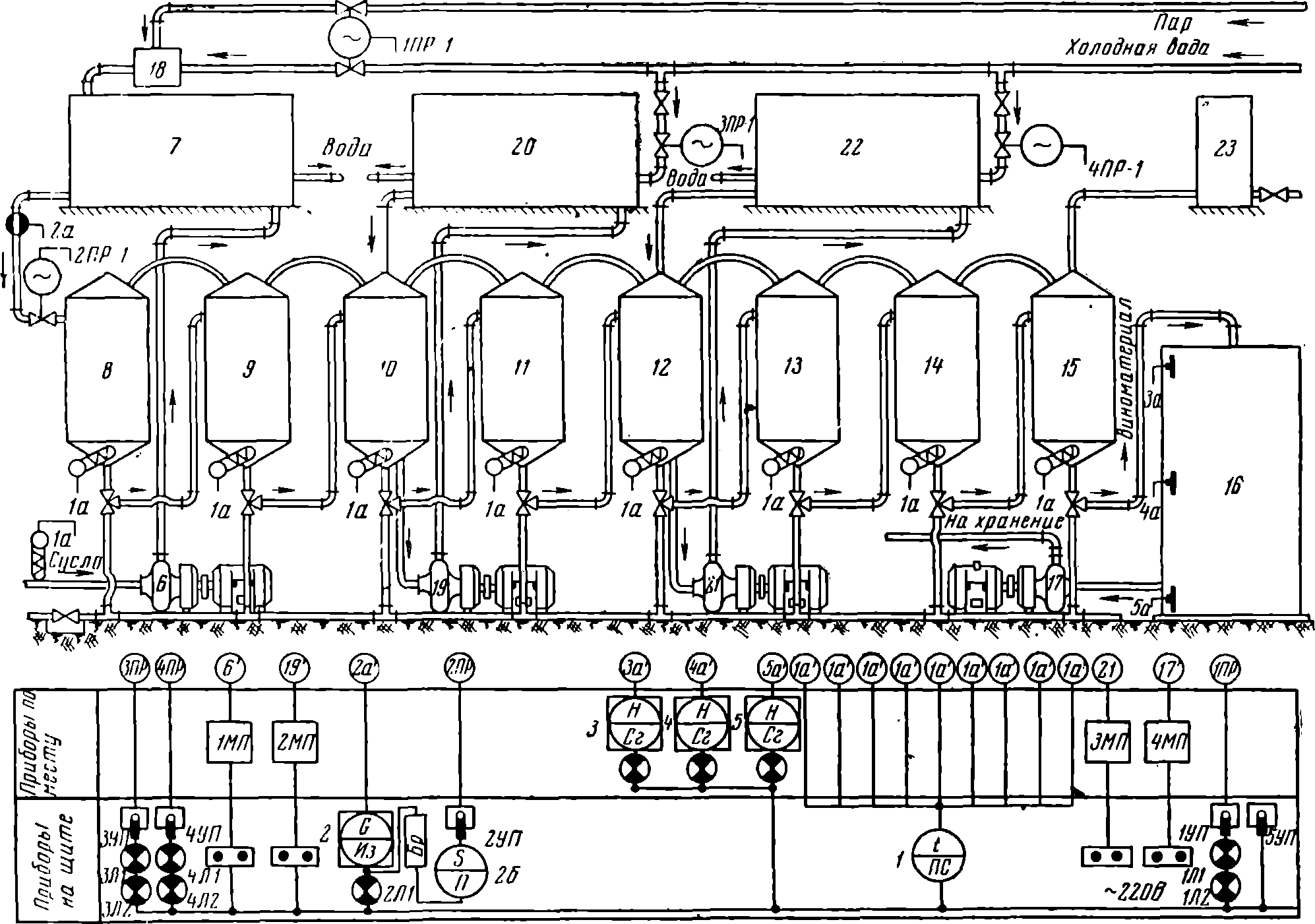

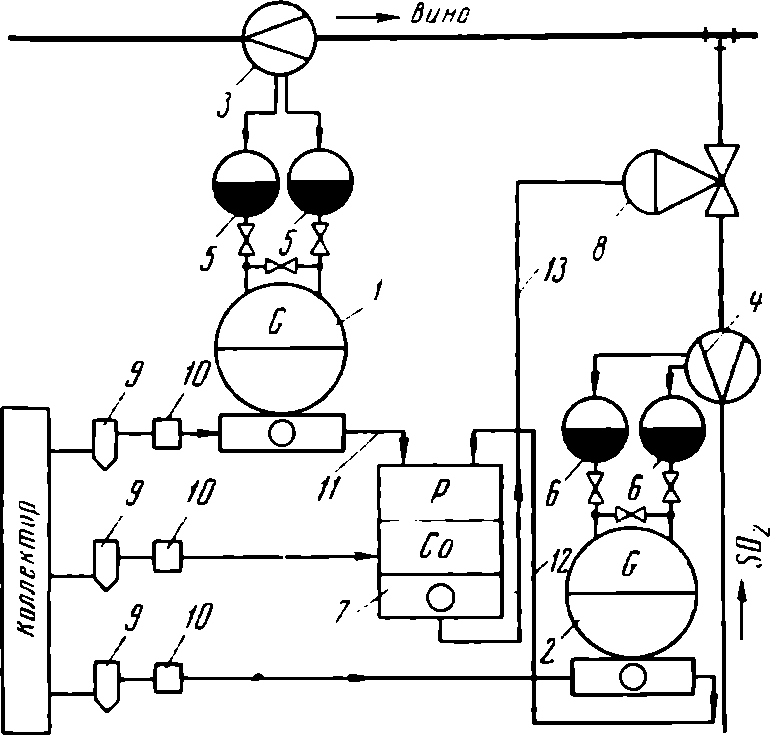

Рис. 127. Принципиальная схема автоматического регулирования и контроля процесса брожения сусла в установке непрерывного брожения.

Приведенная в качестве примера принципиальная схема автоматического регулирования и контроля процесса брожения сусла в установке непрерывного брожения (рис. 127) включает электронный автоматический самопишущий мост на 12 точек контроля температуры ЭМР-209 1. комплект электромагнитного (индукционного) расходомера ИР-11 2. емкостные уровнемеры ЭСУ-1 3—5, электрические исполнительные механизмы пропорционального регулирования 1ПР-1—4ПР-1. электрические термометры сопротивления медные ТСМ 1а. магнитные пускатели 1МП—4МП. универсальные переключатели 1УП—5УП. лампочки оптической сигнализации.

В процессе работы установки сусло из цистерны (на рисунке не показана) насосом 6 через теплообменник 7 подается в бродильную батарею резервуаров 8—15. Прежде чем подать сусло в резервуар 8, в него наливают разводку чистой культуры дрожжей. Брожение происходит по мере того, как сусло последовательно и непрерывно проходит все резервуары. Из резервуара 15 сброженный виноматериал собирается в сборнике виноматериалов 16, а затем насосом 17 перекачивается на хранение. Для поддержания нужного температурного режима брожения в установке применяются три системы движения сбраживаемой массы: 1) насос 6 — теплообменник 7 с паросмесителем 18 — резервуар 5; 2) резервуар 10 — насос 19 — теплообменник 20 — резервуар 10 (замкнутая система); 3) резервуар 12 — насос 21 — теплообменник 22 — резервуар 12. В первой системе регулирующим агентом является пар на холодную воду (смесь), а во второй и третьей системах — холодная вода. В установке применена спиртоловушка 23.

Схемой предусмотрено:

- автоматическое регулирование (стабилизация) расхода сусла перед входом в бродильную батарею. Для этой цели используется система замкнутого цикла регулирования, представляющая собой следующий комплект устройств: приемное устройство индукционного расходомера (позиция 2а)'. индукционный расходомер (вторичный прибор) 2; балансное реле БР-3 (Бр); указатель положения регулирующего органа УП-01А 2б. универсальный переключатель режимов работы 2УП‘. исполнительный механизм 2ПР-1, сигнальная лампочка напряжения 2Л1.

- автоматический контроль температуры в девяти точках (см. схему) электронным автоматическим самопишущим мостом (последовательность позиций действия средств автоматизации 1а—1а*—1).

- автоматическая сигнализация верхнего, среднего и низшего уровней в сборнике виноматериалов (3а—3а'—3; 4а— 4а'—4; 5а—5а'—5);

- управление расходом регулирующего агента в теплообменниках с помощью универсальных переключателей, используемых в качестве возвратных ключей, с позициями рукоятки «Прибавить», «Нейтрально», «Убавить» (1УП—1ПР-1; 3УП— 3ПР-1; 4УП—4ПР-1), Позиции замыкания контактов переключателей контролируются соответствующими лампочками сигнализации 1Л1, 1Л2, 3Л1, 3Л2, 4Л1, 4Л2;

- управление работой насосов с помощью магнитных пускателей 1МП, 2МП, 3МП, 4МП (6'—6; 19'—19; 21'—21; 17'— 17).

Включение переменного тока на щит управления обеспечивается универсальным переключателем 5УП.

АВТОМАТИЧЕСКОЕ РЕГУЛИРОВАНИЕ ПРОЦЕССА СУЛЬФИТАЦИИ ВИНА

Чтобы облегчить ручной труд, улучшить качество вина и обеспечить охрану труда при сульфитации, применяется автоматическое регулирование этого процесса (рис. 128).

Рис. 128. Схема автоматического регулирования процесса сульфитации вина.

В автоматическом регулировании сульфитации вина используются следующие блоки ПАУС и вспомогательное оборудование к ним: дифференциальные манометры 1 и 2 типа ДМПК- 100, сужающие устройства 3, 4 (трубы Вентури или нормальные диафрагмы); разделительные сосуды 5 и 6; регулирующий блок соотношения 7 типа РБС-IM; мембранный исполнительный механизм 8 типа ВО; фильтры 9; редукторы 10.

Действие системы регулирования происходит следующим образом. Выходной пневматический сигнал текущего значения задающей величины (расхода вина) от манометра 1 по командной импульсной трубке 11 поступает в измерительное устройство блока 7. Одновременно выходной пневматический сигнал текущего значения регулируемой величины (расхода SO2) от манометра 2 также поступает по командной импульсной трубке 12 в измерительное устройство того же прибора. Когда соотношение поступивших сигналов в блок 7, а значит, и соотношение расходов вина и SO2 соответствует заданию регулирования, сигнал регулирующего воздействия не поступает механизму 8 и его клапан остается неподвижным.

При отклонении соотношения расходов вина и SO2 от заданного блок 7 выдает сигнал регулирующего воздействия механизму 8 по импульсной трубке 13. В результате клапан последнего перемещается в соответствующую сторону до тех пор, пока система регулирования не возвратится в равновесное состояние.

Для дистанционного управления исполнительным механизмом схема может быть дополнена байпасной панелью типа БПДУ-РДВ-1.