Параметрические датчики в зависимости от природы электрического сопротивления, получаемого на их выходе в процессе преобразования входной величины, разделяются на три группы: датчики активного сопротивления, индуктивные и емкостные.

ДАТЧИКИ АКТИВНОГО СОПРОТИВЛЕНИЯ

На рис. 13, а показана принципиальная схема датчика активного сопротивления в комплексе с измерительным элементом (датчик пропорционального дистанционного терморегулятора типа ТПД).

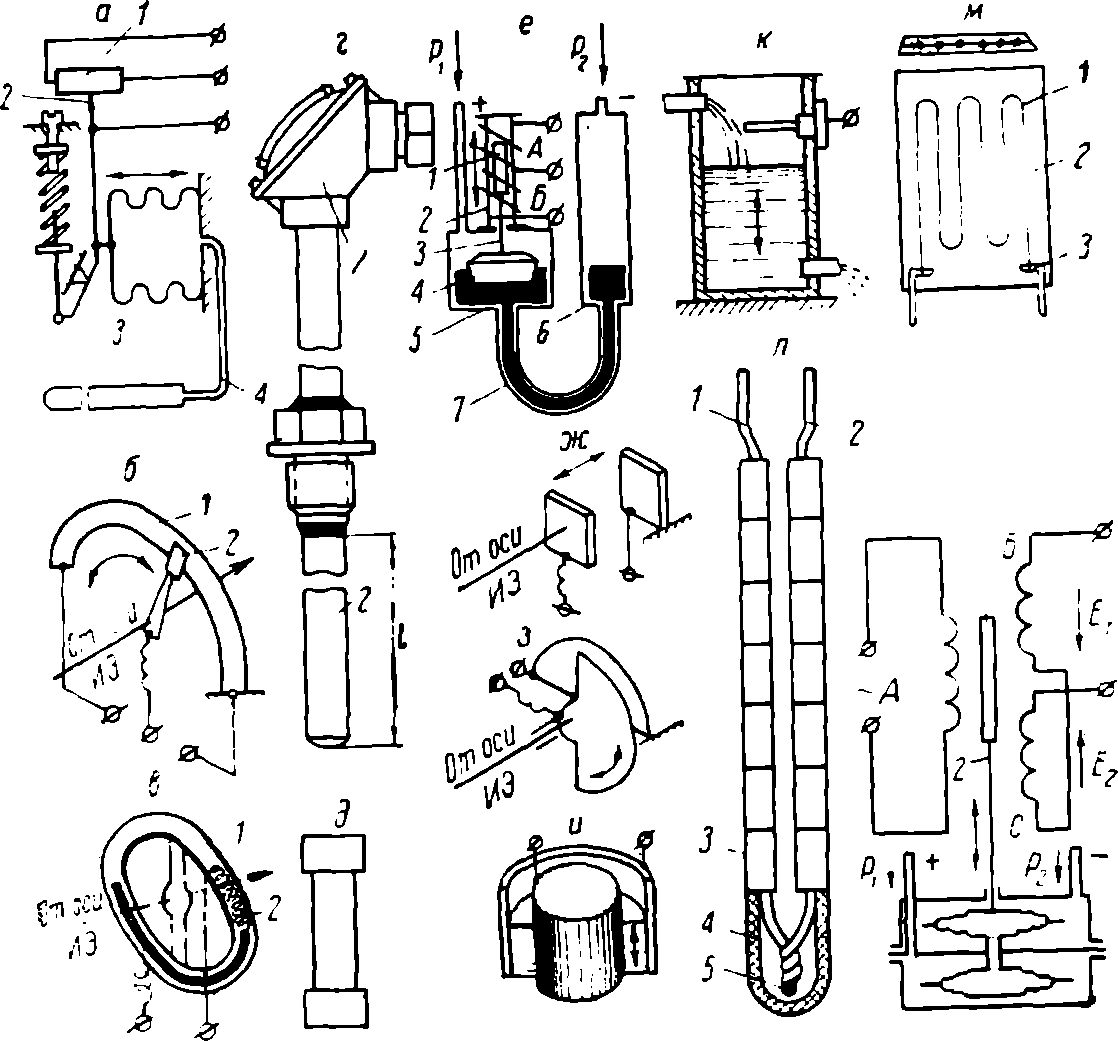

Рис. 13. Схемы электрических датчиков:

а — датчик активного сопротивления в комплекте с измерительным элементом; б — датчик активного сопротивления с трущимся контактом; в — датчик активного сопротивления с ртутным контактом; г — защитный чехол с головкой электрического термометра сопротивления; д — термистор; е — индуктивный датчик типа 3 в комплекте с поплавковым измерительным элементом; ж — емкостный датчик с изменяющимся расстоянием между электродами; з — емкостный датчик с изменяющейся площадью электродов; и — емкостный датчик с изменяющимся уровнем диэлектрической среды; к — емкостный датчик тина ДЕ с объектом регулирования; л — термопара; м — тензометр; н — датчик разности давлений типа ДМ-6.

Измерительным элементом здесь является термистема 4, заполненная фреоном-12. Термобаллон этой системы помещается в среду с регулируемой температурой. При изменении температуры изменяется давление в полости упругого латунного сильфона и от него с помощью рычажной передачи 3 в зависимости от знака отклонения температуры перемешается движок 2 с контактными ползунками по двум проволочным реостатам 1 (второй реостат на схеме не показан) влево или вправо от среднего положения.

В результате величина отклонения температуры преобразовывается в пропорциональную величину активного сопротивления реостатов.

Другие конструктивные разновидности датчиков активного сопротивления (проволочных реостатов с трущимся и ртутным контактами) показаны на рис. 13, б и в. В этих устройствах применяются измерительные элементы ИЭ, выходная величина которых регистрируется в виде механического углового перемещения.

При повороте оси измерительного элемента, показанного на рис. 13,б, щетка (ползунок) 2 скользит по реостату 1, намотанному из проволоки большого сопротивления на кольцевом каркасе из изоляционного материала, и входная величина (механическое угловое перемещение) преобразовывается в пропорциональную величину сопротивления.

Реостатом датчика, показанного на рис. 13, в, является тонкая платиновая проволока 2, помещенная в вакуум в кольцевой стеклянной трубке 1. Трубка наполовину заполнена ртутью, которая играет роль контакта (щетки). При вращении трубки от оси измерительного элемента проволока выходит из ртути или погружается в нее и сопротивление реостата изменяется пропорционально величине углового перемещения оси элемента ИЭ.

Габариты приведенных схем датчиков активного сопротивления позволяют свободно размещать их в корпусах регулирующих или измерительных устройств (например, в терморегуляторе, манометре и т. п.). Недостатком датчиков с трущимися контактами является возможность потери чувствительности из- за загрязнения контактов. Датчики с ртутным контактом этим недостатком не обладают, зато непрочность кольцевой трубки и наличие ядовитой ртути резко ограничивают область их применения.

Весьма распространенными датчиками активного сопротивления являются электрические термометры сопротивления. Они выполняются из тонкой металлической проволоки (обмотки), которая бифилярно наносится на каркас из слюды, кварца или пластмассы и помещается в металлический защитный чехол 2 с головкой 1 для вывода концов (рис. 13, г). Принцип действия этих датчиков основан на использовании изменения сопротивления проводников в зависимости от температуры.

Разумеется, что самая высокая чувствительность термометров сопротивления наблюдается при высоком и постоянном температурном коэффициенте сопротивления и минимальной толщине обмоточного провода. Таким требованиям удовлетворяют медь и платина. Поэтому в технике применяются электрические термометры медные (тип ТСМ, диаметр проволоки 0,1 мм, предел измерения от —50 до +180° С) п платиновые (тип ТСП,

диаметр проволоки 0,07 мм, предел измерения от —200 до + 650° С).

В отечественных термометрах сопротивления сопротивление измерительного элемента, устанавливаемое ГОСТ 6651—59, составляет при температуре 0°С: для платиновых 10, 46 и 100 Ом, для медных —53 и 100 Ом.

В табл. 1 приводится градуировка платинового термометра сопротивления.

ТАБЛИЦА 1

Зависимость сопротивления платинового термометра от температуры (градуировка 21). Номинальное сопротивление 7?=46 Ом

Температура, °C | —30 | —20 | —10 | 0 | 10 | 20 | 30 |

Сопротивление, Ом | 40,50 | 42,34 | 44,17 | 46 | 47,82 | 49,64 | 51,46 |

Примечание. Градуировки других термометров сопротивления обозначаются так: тип ТСП, R=10 Ом — гр. 20; тип ТСП, R=100 Ом — гр. 22; тип ТСМ, R = 53 Ом — гр. 23; тип ТСМ, R=100 Ом — гр. 24.

Из таблицы видно, что зависимость выходной величины от входной R=f(0) в проводниковых термометрах сопротивления пропорциональна (статическая характеристика линейна).

К электрическим термометрам сопротивления относятся также термисторы (полупроводниковые сопротивления), изготовляемые из спрессованной и сплавленной при высокой температуре смеси окислов марганца, меди, калия и др. Эти датчики в несколько раз чувствительнее металлических: сопротивление меди и платины возрастает примерно в 1,4 раза при нагреве от 0 до 100° С, а сопротивление термисторов уменьшается в 20 и более раз.

На рис. 13,д показана одна из конструктивных разновидностей термисторов типа ΜΜΤ-Ι и KMT-Ι. Они изготовлены в виде цилиндрических стержней диаметром 5—10 мм и длиной 50 мм. Материал этого датчика окантовывается контактными колпачками либо к нему припаиваются контактные проводники; кроме того, он покрывается влагостойкой эмалью.

В табл. 2 приводится статическая характеристика термистора ММТ-1.

ТАБЛИЦА 2

Зависимость сопротивления термистора ММТ-1 от температуры

Температура, oС . | —20 | — 10 | 0 | 20 | 60 | 120 |

Сопротивление, Ом | 100 000 | 60 000 | 40 000 | 20 000 | 10 000 | 0 |

Данные табл. 2 показывают одно из ценных преимуществ термисторов: высокое сопротивление, что особенно важно для использования их при дистанционных измерениях температур.

Недостатком термисторов по сравнению с проводниковыми термометрами сопротивления является нелинейность статической характеристики R=f(0).

Отдельную группу датчиков активного сопротивления составляют тензометры. На рис. 13, м показана конструкция наклеиваемого тензометра. Он представляет собой тонкую проволочку 1, сложенную в виде решетки и обклеенную с обеих сторон изоляционными пластинками 2 из папиросной бумаги, пленки лака или клея. Проволочка заканчивается выводами 3.

Тензометры применяются для измерения деформаций растяжения, сжатия, кручения в деталях механизмов технологического оборудования, в качестве элементов датчиков усилий, крутящего момента, давления и т. п. Для определения растяжения или сжатия пластинка прочно наклеивается на поверхность деталей при помощи специального клея (БФ-2, БФ-4). В случае деформации растяжения сопротивление проволоки пропорционально увеличивается, а при сжатии уменьшается.

ИНДУКТИВНЫЕ ДАТЧИКИ

На рис. 13, е показана принципиальная схема индуктивного датчика типа Э, работающего в комплекте с поплавковым измерительным элементом (дифференциальным* поплавковым манометром типа ДП). Два стальных сосуда — плюсовый 5 и минусовый 6 — сообщаются трубкой 7 Первый всегда включается импульсной трубкой под большее давление p1 (давление до сужающего устройства при регулировании расхода), второй — под меньшее давление р2. Полость образующейся системы частично заливается ртутью. В плюсовом сосуде плавает поплавок 4. Датчик представляет собой катушку 2, имеющую две одинаковые секции А и Б. В катушке может перемещаться сердечник 1 (углеродистая сталь) от поплавка, с которым он жестко связан штоком 3. Датчик рассчитан для питания его переменным током с частотой 50 Гц.

*Название «дифференциальные» получают измерительные устройства, которые могут измерять разность двух однородных физических величин.

Рассмотренное устройство используется в САР уровня, расхода, давления и вакуума. Когда давления р1 и р2 равны, сердечник занимает в катушке среднее положение. Индуктивные реактивные сопротивления секций А и Б равны между собой.

При возрастании или уменьшении p1 поплавок перемещает сердечник вверх или вниз от среднего положения на величину, зависящую от изменения разности давлений p1—р2. В результате происходит соответствующее изменение реактивных сопротивлений секций А и Б. Так происходит преобразование датчиком измеренной регулируемой величины в реактивное индуктивное сопротивление.

Индуктивные датчики типа Э имеют номинальный ток 0,46 А, потребляют мощность 12,5 Вт. Сеть питания 127 В с частотой 50 Гц. Основная (приведенная) погрешность измерения не превышает 1,5 %. Статическая характеристика датчика линейна.

К индуктивным датчикам относятся также дифференциально-трансформаторные датчики. На рис, 13, н показана принципиальная схема такого датчика; в комплекте с измерительным мембранным блоком этот датчик называется датчиком разности давлений ДМ-6.

Датчик представляет собой катушку, которая имеет первичную А и вторичную БС обмотки. Первичная обмотка при работе датчика получает питание из сети переменного тока с частотой 50 Гц. Вторичная обмотка состоит из двух секций Б и С Секции соединены таким образом, что индуктируемые в них электродвижущие силы E1 и Е2 имеют встречные направления. В средней части верхней мембранной коробки укреплен штифт 2, несущий сердечник 1 из углеродистой стали.

Датчик применяется в САР уровня, расхода, давления, вакуума. При заданном перепаде давлений p1—р2 сердечник занимает в катушке среднее положение. Тогда электродвижущие силы секций равны между собой, а выходной сигнал датчика £ι—Е2 равен нулю. При отклонении регулируемой величины от задания сердечник получает перемещение на расстояние, зависящее от возникшей новой разности давлений. При этом на выходе датчика возникает результирующая электродвижущая сила Е1—Е2, величина и фаза которой зависят от величины и направления смещения сердечника в катушке от среднего положения.

Датчики разности давлений изготовляют на предельные перепады давлений 5,34—334 кПа (40—2500 мм рт. ст.) и на статическое давление 6278,4—24 525 кПа (64—250 кгс/см2) Статическая характеристика датчиков линейна.

ЕМКОСТНЫЕ ДАТЧИКИ

Емкостные датчики представляют собой в большинстве случаев плоские и реже цилиндрические конденсаторы. Известно, что электроемкость, а значит, и емкостное реактивное сопротивление конденсатора зависят от расстояния между электродами и от их площади, а также от материала диэлектрической среды. Поэтому процесс преобразования входной величины в емкостное реактивное сопротивление в этих датчиках происходит путем изменения расстояния между электродами (рис. 13,ж),

площади электродов (рис. 13, з) и уровня диэлектрической среды (рис. 13, и) под воздействием механизма измерительного элемента ИЭ или самой измеряемой среды.

К емкостным датчикам применяются измерительные элементы, выходная величина которых регистрируется в виде линейных или угловых перемещений.

На рис. 13, к представлен емкостной датчик ДЕ (датчик электронного сигнализатора уровня ЭСУ-1). Он представляет собой обычный металлический электрод цилиндрической формы, который при токопроводящих и агрессивных регулируемых средах покрывается полиэтиленом, винипластом или фторопластом. Датчик приспособлен для монтажа в стенку объекта регулирования. При работе датчика колебания уровня в объекте преобразовываются в изменение электроемкости электрода.

Статические характеристики всех емкостных датчиков, кроме датчика с переменным расстоянием между электродами, линейны.

Сравнивая описанные выше датчики, отметим следующее.

- Датчики активного сопротивления имеют малую массу и небольшие габариты, наименьшую инерционность, просты по конструкции и дешевы, работают с использованием электрической энергии как постоянного, так и переменного тока, обеспечивают достаточно высокую точность (например, приборы автоматического контроля и регулирования, работающие с проводниковыми термометрами сопротивления, могут иметь класс точности 0,5).

- Индуктивные датчики не имеют скользящих контактов, просты по устройству, надежны. Они имеют малую массу и небольшие габариты, отдаваемая ими электрическая энергия достаточно большая, могут работать на переменном токе промышленной частоты (50 Гц).

Недостатком индуктивных датчиков является значительная зависимость точности их показаний от частоты тока в сети питания. Применяются индуктивные датчики на частотах до 3000— 5000 Гц, так как на более высоких частотах резко растут потери энергии в стали.

- Емкостные датчики при высокой частоте тока в сети питания имеют высокую чувствительность, они самые простые по конструкции; для перемещения подвижной части этих датчиков требуется наименьшее усилие.

Весьма существенным недостатком емкостных датчиков является потребность питания измерительных схем током с частотой не менее 1000 Гц от генераторов высокой частоты, так как при частоте 50 Гц реактивное сопротивление датчиков настолько огромно, что практическое использование их оказывается невозможным. Лишь в последнее время разработаны и внедрены емкостные датчики на частоте 400 Гц.

Нетрудно понять, что многие из рассмотренных видов преобразователей при пристройке к ним соответствующих измерительных элементов смогут измерять самые различные теплотехнические параметры: температуру, уровень, давление, расход и пр. Следовательно, между областями применения датчиков активного сопротивления, индуктивных и емкостных датчиков резкую границу провести нельзя. Укажем на некоторые наиболее распространенные области применения датчиков в винодельческой промышленности.

Из всех теплотехнических величин, подвергающихся регулированию, наибольшую скорость изменения имеет температура. Поэтому для регулирования и контроля температуры различных веществ рекомендуется применять датчики активного сопротивления, так как они имеют наименьшую инерционность. Так, например, исключительно большое распространение для регулирования температуры пастеризации, брожения, мадеризации и других технологических операций получили проводниковые и полупроводниковые термометры сопротивления.

Для дистанционного контроля положения регулирующего органа электродвигательных исполнительных механизмов и в качестве датчиков обратной связи широко применяются датчики с трущимся контактом (см. рис. 13,6).

Индуктивные датчики применяются при дистанционном контроле и автоматическом регулировании давления, расхода пара, уровня воды в котлах. Дифференциально-трансформаторные датчики в комплекте с поплавковым устройством (так называемыми ротаметрами) широко применяют при регулировании производительности установок для шампанизации вин.

Емкостные датчики в основном нашли применение для контроля и автоматического регулирования уровня в сусло- и мезго- сборниках, вибростекателях, различного рода напорных резервуарах и пр.

Одновременно укажем, что описанные выше датчики со ртутным заполнением (рис. 13, в, е) по причине ядовитости этой среды в автоматизации производственных процессов виноделия, кроме автоматизации процессов парокотельных установок, не применяются.