ГЛАВА 24. СХЕМЫ АВТОМАТИЗАЦИИ ВСПОМОГАТЕЛЬНЫХ УЧАСТКОВ

ОБЩИЕ СВЕДЕНИЯ

Вспомогательными участками винодельческого производства являются котельные, воздушно-компрессорные станции, помещения с кондиционированным воздухом, холодильные установки и пр.

Котельные снабжают производство паром и горячей водой. Предприятия винодельческой промышленности имеют в основном котельные малой и средней мощности, которые в большинстве случаев не автоматизированы. Разработка и внедрение комплексной и полной автоматизации котельных сейчас являются одной из важнейших задач, стоящих перед проектно-конструкторскими и исследовательскими организациями.

Воздушно-компрессорные станции используются для питания сжатым воздухом средств пневмоавтоматики и пневмоинструмента, продувки трубопроводов, ускорения выкачивания вина из емкостей насосами, проверки герметичности тары и т. д. На производствах в данное время находят применение автоматические установки для воздухоснабжения типов УВСА-6,3, УВСА-12,5 (производительностью 6,3 и 12,5 м3/ч) и др.

К помещениям с кондиционированным воздух о м относятся цехи, в которых для получения высокого качества продукции (вин, коньяков и пр.) поддерживается определенная влажность и температура воздуха с помощью специальных установок, называемых кондиционерами. На многих предприятиях внедрены автоматизированные установки для кондиционирования воздуха типа КД-10, КД-20. Проектно-конструкторские и исследовательские организации в настоящее время создают новые, более совершенные автоматизированные установки для кондиционирования воздуха.

Холодильные установки применяются для получения искусственного холода. Холод используется при отстаивании виноградного сусла перед брожением и хранении его, для регулирования температуры брожения сусла и ускорения созревания молодых вин и т. д. При производстве Советского шампанского холод используется для осветления и стабилизации виноматериалов, охлаждения сбраживаемой массы в акратофорах и других операций.

Остановимся на некоторых примерах автоматизации вспомогательных участков.

КОМПЛЕКСНАЯ АВТОМАТИЗАЦИЯ КОТЕЛЬНЫХ

С внедрением автоматизации повышается коэффициент полезного действия и паропроизводительность котельных. Рассматриваемая ниже принципиальная схема (рис. 139) комплексной автоматизации вертикальных паровых котлов ММЗ, Шухова и других котлов малой паропроизводительности рассчитана на их непрерывную работу без участия обслуживающих кочегаров По такой же схеме могут быть автоматизированы и котельные установки производительностью 2—10 т/ч путем применения одноименных средств автоматизации с соответствующими техническими характеристиками.

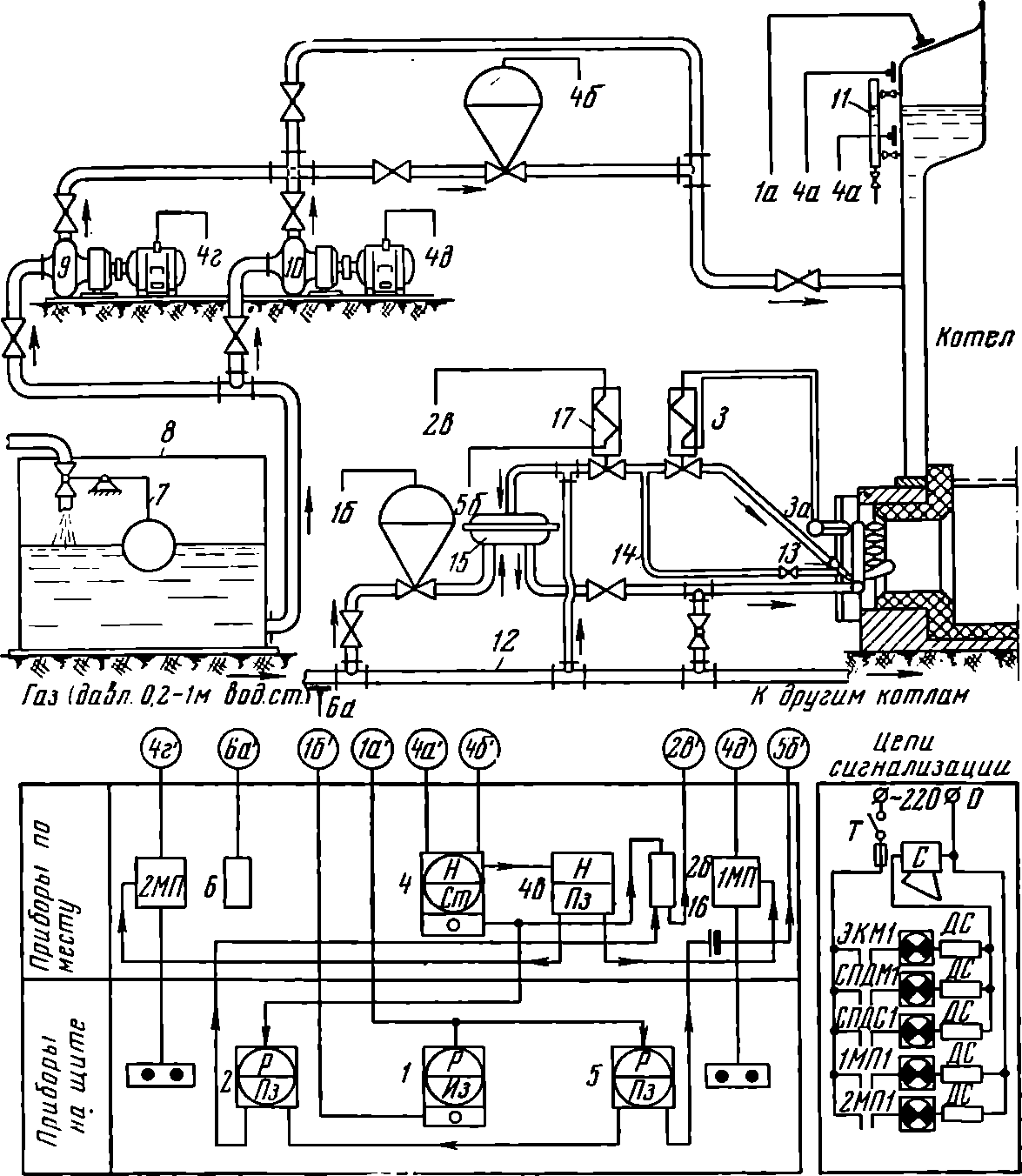

Рис. 139. Принципиальная схема комплексной автоматизации котельных.

Работа технологической части схемы осуществляется в следующей последовательности. После зажигания запальника 13 температура топки в процессе сгорания газа, подводимого через пилотку термопары 14, повышается. В результате появляется ток в цепи термопары 3а и золотник соленоидного вентиля 3 открывается (золотник вентиля 17 в это время также открыт электромагнитной силой тока от аккумулятора 16). Давление газа над мембраной клапана-отсекателя 15 постепенно снижается, и тогда давлением газа от системы газопроводов 12 клапан открывается. Устанавливается нормальный процесс горения. При этом подача воздуха в топочное пространство обеспечивается от естественной вентиляции котельной.

Уровень воды в котле контролируется по водомерному стеклу 11, а давление пара — по пружинному манометру (на схеме не виден).

Схемой предусматривается автоматическое регулирование поступления газа в топку, подачи воды для поддержания заданного уровня ее в котле и регулирование работы отдельных агрегатов (например, включение резервного питательного насоса при остановке работающего и т. п.). Кроме того, схемой обеспечивается сигнализация отклонений основных параметров котельной от нормы.

Регулирование количества газа, поступающего в топочное пространство, осуществляется пневматическим изодромным регулятором давления 04-МГ-610 1 с мембранным исполнительным механизмом МИМ 1б по отклонению пара в котле (последовательность действия средств автоматизации 1а—1а'—1—1б'—1б).

Эта же САР снабжена двумя цепями блокировки, которые прекращают подачу газа в топку в аварийных случаях.

В первой цепи блокировки применены электроконтактный манометр ЭКМ-1 5, настраиваемый на рабочий диапазон давления пара в котле; сильфонный сигнализатор падения давления СПДС-1,5 (реле давления) 2б; аккумулятор 1б; соленоидный вентиль СВ 17, Когда давление пара в котельной установке из-за неисправности средств автоматизации или по другим причинам окажется аварийным, то контактной парой манометра цепь блокировки разомкнется, и регулирующий орган вентиля 17 закроется (1а—1а'—5—1б—5б'—5б), При этом давление газа над мембраной клапана-отсекателя 15 увеличится и он отсечет (закроет) поступление газа в топку.

Во второй цепи блокировки включена термопара градуировки ПП 3а и соленоидный вентиль СВ 3. При аварийном поступлении газа в топку ток в обмотке вентиля практически прекращается, золотник клапана закрывается, клапан-отсекатель срабатывает и произвольное поступление газа в горячую топку предотвращается.

Воду в котел подают системы регулирования и блокировки, которые включают пневматический поплавковый регулятор уровня РУКЦ-365-40 4 с мембранным исполнительным механизмом МИМ 4б; поплавковый сигнализатор уровня СУ-4 (механическое реле) 4в; магнитные пускатели 1МП и 2МП; электроконтактный манометр ЭКМ-1 2; сильфонный сигнализатор падения давления СПДС-1,5 (реле давления) 2б; соленоидный вентиль СВ 17.

При понижении уровня воды в котле ниже заданного диапазона настройки САР механическое воздействие от поплавка регулятора передается рычажной системе механического реле.

Ртутными переключателями последнего включается напряжение тока в цепи питания катушек магнитных пускателей электроприводов насосов 9 и 10 (4а—4а'—4—4в—2МП—4г'—4г; 4а—4а'— 4—4в —1МП— 4д'—4д). Одновременно регулятор оказывает регулирующее воздействие на мембранный исполнительный механизм (4а — 4а'—4—4б'—4б).

Чтобы обеспечить безопасность работы котельной, в системе регулирования подачи воды, также как и при регулировании подачи газа в топку, предусмотрено несколько блокировок.

Рассмотрим особенность их устройства и действия. В случае аварийной остановки насоса 10 подающей пластинкой блок- контакта пускателя 1МП (может применяться дополнительно пристроенная контактная пара) замкнется цепь питания катушки органа 2МП вследствие чего резервный насос 9 включится в работу и необходимая подача воды в котел не прекращается. Если работающий насос не успевает поддерживать резко уменьшающийся уровень воды в котле, то одним из четырех ртутных переключателей механического реле, настроенным на критическое снижение уровня, включается питание катушке пускателя 2МП в обход блок-контактной пары органа 1МП. В результате подача воды б котельную установку будет производиться обоими насосами. При достижении уровнем верхней отметки усилием поплавка регулятора в механическом реле разомкнутся цепи питания катушек пускателей 1МП и 2МП, и насосы остановятся.

Во всех случаях аварийного понижения уровня воды в котле срабатывающим реле давления разрывается электрическая цепь блокировки (5б—5б'—1б—5—2—2б—2в'—2в—17) и так же, как и в случае работы блокировки чрезмерного давления пара, прекращается горение газа в топке. Если реле давления окажется неисправным, то разрыв этой же цепи производится контактами манометра 2 (дублирующая блокировка).

Вода в систему питания котельной подается из питательного блока 8, пополняющегося водой из водопровода и возвращающимся конденсатом через поплавковый регулятор уровня прямого действия 7.

Котельная оборудуется специальным щитком с табло (см. «Цепи сигнализации» на рис. 139), которым подаются следующие сигналы:

- «Давление пара выше нормы» — включается контактами ЭКМ1 манометра 5 через добавочное сопротивление ДС;

- «Отсутствует газ» — подается мембранным сигнализатором падения давления СПДМ-800 6 (6а—6а'—6);

- «Упуск воды» — сигнализируется аппаратом СПДС-1,5;

- «Работает насос № 1» и «Работает насос № 2» — включаются соответственно блок-контактами пускателей 1МП и 2МП.

Кроме того, оптическая сигнализация отклонения параметров давления пара, газа и уровня воды дублируется сиреной С.

Большую роль в автоматизации котельных играет бесперебойное снабжение их водой из артезианских скважин, рек, колодцев. На рис. 140 приведена схема автоматического дистанционного управления работой насосной установки артезианской скважины.

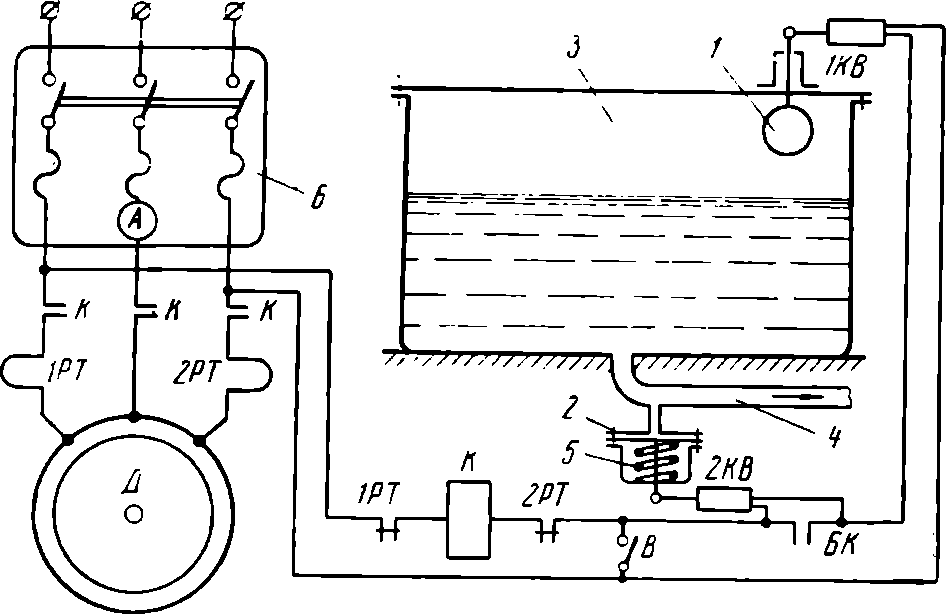

Рис. 140. Схема автоматического дистанционного управления работой насосной установки артезианской скважины.

Схема оснащена двумя измерительными элементами уровня: поплавком 1 и плоской мембраной 2 (мембранным автовыключателем). Эти измерительные элементы посредством рычагов воздействуют на конечные выключатели 1КВ и 2КВ. Контакты выключателя 1КВ замкнуты при крайнем положении поплавка 1.Они включаются последовательно в цепь катушки К магнитного пускателя, управляющего работой электродвигателя Д насоса. Контакты выключателя 2КВ замыкаются только при минимальном уровне воды в напорном резервуаре 3 (при минимальном давлении воды на мембрану 2) и включаются параллельно блок- контакту БК магнитного пускателя.

При снижении уровня в резервуаре 3 до нижнего предела одновременно снижается давление воды в магистральном трубопроводе 4 и на мембрану 2. Усилием пружины 5 мембрана 2 прогибается вверх. От мембраны 2 через рычаги замыкаются контакты выключателя 2КВ и катушка К магнитного пускателя оказывается под напряжением сети. В связи с этим электропривод насоса включается в работу, и вода поступает в напорный резервуар. Когда уровень воды в резервуаре 3 достигает поплавка 1 и перемещает его вверх, контактами выключателя 1КВ размыкается цепь катушки К и магнитный пускатель отключает электропривод от сети.

Защита электродвигателя от перегрузки и коротких замыканий обеспечивается автоматическим выключателем 6 с тепловыми расщепителями и контрольным амперметром.

Для перехода с автоматического режима работы на местное управление в случае осмотра или ремонта устройства автоматики применяется выключатель В. При разомкнутом выключателе система регулирования работает в автоматическом режиме, а при замкнутом — в ручном.

В последние годы на вновь строящихся винзаводах применяется система автоматического регулирования котельных (система типа «Кристалл»), оснащенная электрогидравлическими регуляторами.

В комплект этой системы входят следующие устройства: блок регуляторов, состоящий из регулятора давления, регулятора соотношения количества топлива и воздуха и регулятора разрежения с электрогидравлическим реле, гидравлические исполнительные механизмы в количестве 3 шт., редукционный клапан, панель управления, детали сочленений и конструкции для установки и крепления исполнительных механизмов, запасные части.

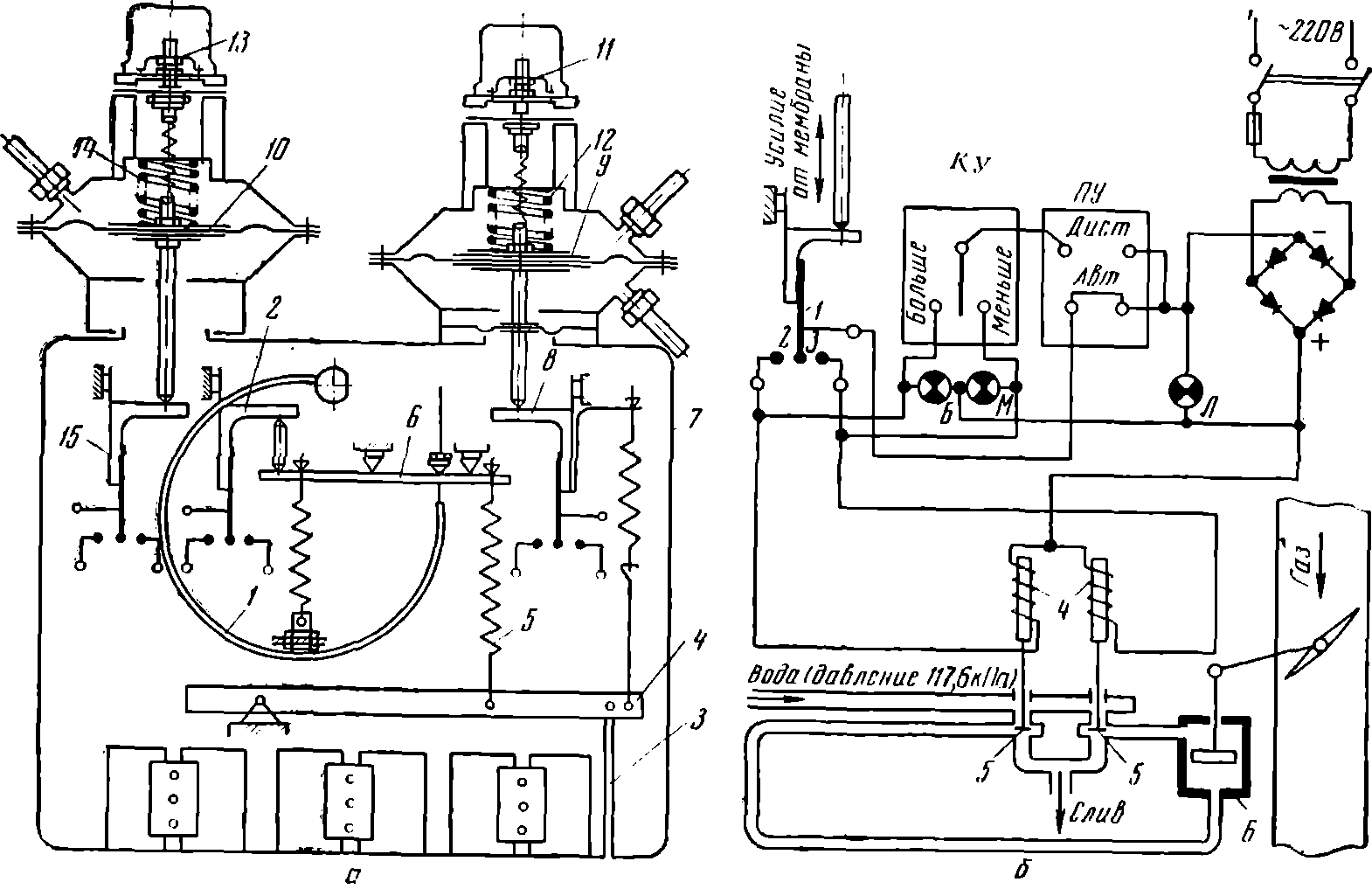

Кинематическая схема блока регуляторов представлена на рис. 141, а. Измерительным устройством регулятора давления служит одновитковая трубчатая пружина 1, которая одним концом крепится к корпусу блока регуляторов и соединяется с импульсной трубкой давления пара в паропроводе. Другой конец трубчатой пружины посредством кинематической передачи соединен с рычагом 2 электроконтактного устройства.

При отклонении давления пара от заданного значения регулятор замыкает левый или правый контакт и при помощи электрогидрореле (оно на этом рисунке не показано) воздействует на механически связанный с ним исполнительный механизм, который изменяет подачу топлива в топку котла, восстанавливая тем самым давление пара до заданного значения.

Одновременно исполнительный механизм с помощью тяги 5. рычага 4 и пружины 5 осуществляет обратное воздействие на рычаг 6, уравновешивая усилие, развиваемое трубчатой пружиной 1.

При достижении равенства усилий контакт размыкается и исполнительный механизм останавливается.

Перемещение штока исполнительного механизма подачи топлива при помощи тяги 8 и пружины 7 передается на рычаг 8 регулятора соотношения расходов топлива и воздуха, который замыкает левый или правый контакт электроконтактного устройства. При этом срабатывает электрогидрореле регулятора и исполнительный механизм воздуха изменяет положение дроссельной заслонки в воздухопроводе подачи воздуха в топку котла.

Рис. 141. Блок электрогидравлических регуляторов:

а — кинематическая схема, б — принципиальная электрическая схема.

Изменение расхода воздуха вызывает соответствующее изменение перепада давления на мембране 9. Усилие, развиваемое мембраной, действует на противоположный конец рычага 8 и уравновешивает усилие тяги 3 исполнительного механизма, пропорциональное расходу топлива. Вследствие этого контакт регулятора размыкается и перемещение штока исполнительного механизма воздуха прекращается.

Импульс разрежения в топке котла подводится к мембране 10 регулятора разрежения.

При отклонении разрежения от заданной величины рычаг 15 замыкает левый или правый контакт регулятора, срабатывает электрогидрореле и исполнительный механизм тяги, изменяя положение дроссельной заслонки в газоходе, восстанавливает заданную величину разрежения в топке.

Корректировка соотношения «топливо — воздух» выполняется при помощи гайки 11, изменением натяжения пружины 12.

Настройка неравномерности регулирования давления пара осуществляется подбором точек крепления пружины 5 на рычагах 4 и 6. Настройка заданной величины разрежения в топке производится посредством гайки 13 изменением натяжения пружины 14.

Электрические схемы каждого регулятора подобны. Поэтому на рис. 141,б показана только схема электрогидравлического регулятора разрежения.

При равновесном положении регулятора контактный рычаг/ находится в среднем положении, контакты 2 и 3 разомкнуты, катушки 4 электрогидрореле обесточены и якори 5 прижаты давлением воды к сливным отверстиям. Вследствие этого давление воды в обеих полостях поршневого исполнительного механизма 6 одинаково и поршень неподвижен.

В случае отклонения регулируемой величины разрежения от заданного значения усилием от мембраны измерительного устройства регулятора один из контактов замыкается и по обмотке соответствующей катушки электрогидрореле протекает ток. Якорь 5 под воздействием магнитного поля катушки втягивается вверх, отверстие подвода воды к соответствующей полости исполнительного механизма закрывается и открывается отверстие, соединяющее другую полость со сливом. Под действием разности давлений воды поршень исполнительного механизма перемещается и посредством рычажной передачи воздействует на регулирующий орган, восстанавливая заданное значение регулируемой величины. После чего контакт размыкается, и катушка электрогидрореле обесточивается. Под действием давления воды якорь электрогидрореле опускается, закрывая сливное отверстие, давление в обеих полостях исполнительного механизма выравнивается и перемещение штока поршня прекращается.

Для перехода с автоматического на ручное дистанционное управление исполнительным механизмом предусмотрены переключатель ПУ и ключ управления КУ. Направление перемещения поршня исполнительного механизма при ручном управлении контролируется при помощи сигнальных ламп М и Б с надписями «Меньше» и «Больше».

Питание электрической схемы управления электрогидравлическим реле осуществляется напряжением 21—25 В от трансформатора с селеновым выпрямителем. Контроль за поступлением питания в схему обеспечивается сигнальной лампочкой Л.

Система типа «Кристалл» используется при наличии в котельных котлов производительностью до 15 т/ч и давлением пара до 3822 кПа (39 кгс/см2), сжигающих как твердое (топки с пневмомеханическим забрасывателем типа ПМЗ), так жидкое и газообразное топливо.

АВТОМАТИЧЕСКОЕ РЕГУЛИРОВАНИЕ СИСТЕМЫ ВЕНТИЛЯЦИИ И КОНДИЦИОНИРОВАНИЯ ВОЗДУХА

На рис. 142 показана принципиальная схема автоматического регулирования систем вентиляции и кондиционирования воздуха в производственных помещениях (например, кондиционеров КД-10, КД-20 и др.).

Наружный воздух поступает в калорифер 7 первого подогрева, затем охлаждается в форсуночной камере орошения 8; после этого воздух осушается и попадает в калорифер второго подогрева 9; отсюда вентилятором 10 воздух направляется в производственное помещение 11. Из помещения 11 воздух удаляется наружу вытяжным вентилятором (на рисунке не показан). Количество циркуляционного воздуха устанавливают специальным ручным клапаном.

Для поддержания температуры и относительной влажности воздуха в помещении 11 включают или отключают бойлер 12. калорифер 7 (калорифер 9 все время включен) и холодильную установку 12 с помощью двух систем каскадно-связанного регулирования.

Первая система (система двухконтурного регулирования воздуха) состоит из двух регуляторов: вспомогательного 1 и главного (корректирующего) 2. В качестве вспомогательного регулятора используется регулирующий блок 4РБ-32А в комплекте с манометрическим датчиком температуры ТПЖ-189П 1 б с пневмовыходом и вторичным показывающим и самопишущим прибором ЗРЛ-29В 1в; в качестве главного регулятора применяется электронный автоматический мост ЭЛШ-209 2 с пневматическим регулирующим устройством 04 в комплекте с термометром сопротивления ТСП 2 α. В эту систему входят два пневматических исполнительных механизма: мембранный 1г γ поршневой 1д. Одним из них регулируется подача пара (последовательность позиций действия средств автоматизации в главном контуре системы 2а—2а'—2—1—1г'—1г; во вспомогательном контуре 1а—1а'—1б—1в—1—1г'—1г), а другим — приток воздуха к калориферу 9 (главный контур 2а—2а'—2—1—1г'—1д; вспомогательный контур 1а—1а'—1б—1в—1—1г'—1д).

Рис. 142. Принципиальная схема автоматического регулирования систем вентиляции и кондиционирования воздуха в производственных помещениях.

Вторая система (двухконтурная система регулирования относительной влажности воздуха) включает вспомогательный регулятор 3, состоящий из тех же элементов, что и регулятор 1, и главный регулятор 4. Последний состоит из датчика относительной влажности ДВП-03 16 и электронного автоматического моста ЭМП-68М1 4 с пневматическим регулирующим устройством 04. Система через трехходовые краны соленоидных вентилей 1C, 2С, 3С, 4С, 5С, 6С управляет работой пневматических исполнительных механизмов 3д, 3е, 3ж, 3з, 3и (см. например, последовательность действия средств автоматизации 4а—4а'—

—46—4—3—3г'—3г (1С) — 3з и 3и и т. д.). При изменении в течение года температуры и относительной влажности воздуха в пределах от крайних зимних до крайних летних значений электроконтактные манометры ЭКМ-1 5 через промежуточные электромагнитные реле (на схеме не показаны) в зависимости от отклонений давлений в пневмопроводах к исполнительным механизмам отключают или включают в определенной последовательности регулирующие органы клапанов соленоидных вентилей (см. например, последовательность позиций 5а—5а'—5— —1С'—1С и т.п.), а следовательно, и исполнительные механизмы 3д, 3е, 3ж, 3з, 3и систем регулирования, обеспечивая тем самым нужный режим работы.

Схемой предусмотрен также необходимый контроль давления сжатого воздуха на входе исполнительных механизмов с помощью пружинных манометров 6 (6а—6а'—6).

АВТОМАТИЗАЦИЯ КОМПРЕССОРНОЙ УСТАНОВКИ ДЛЯ СЖАТОГО ВОЗДУХА

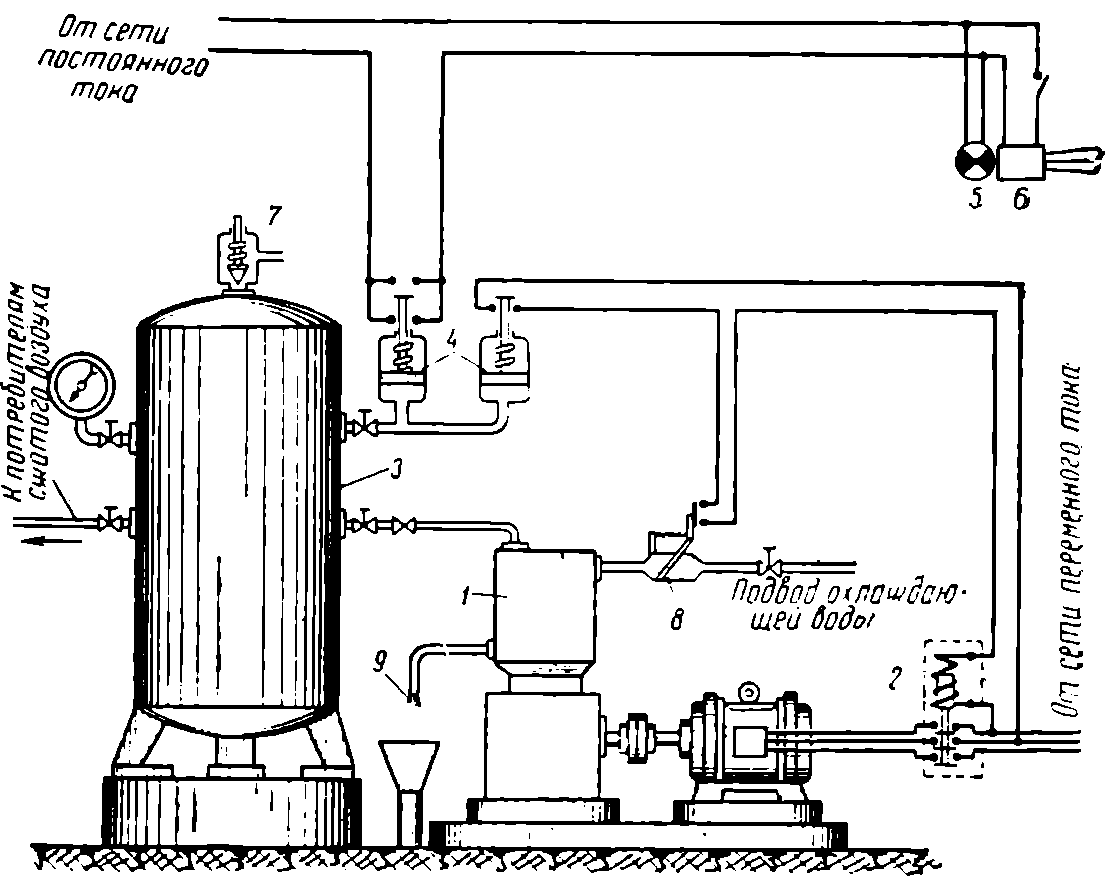

На рис. 143 представлена схема автоматизации компрессорной установки для сжатого воздуха воздушно-компрессорной станции.

Рис. 143. Схема автоматизации компрессорной установки для сжатого воздуха воздушно-компрессорной станции.

Магнитным пускателем 2 компрессор 1 первоначально включается в работу (кнопка управления на схеме не показана).

Когда давление воздуха в резервуаре 3 достигнет величины, на которую настроено правое реле давления 4, контактами этого реле размыкается цепь катушки магнитного пускателя, и компрессор останавливается. При снижении давления в резервуаре, ниже заданного контактами того же реле компрессор снова включается в работу и т. д.

В схеме предусмотрена защита, сигнализация и блокировка. От недопустимого повышения давления в резервуаре 3 защищает пружинный предохранительный клапан 7. Одновременно со срабатыванием клапана 7 срабатывает левое реле давления 4, и тогда включается сигнальная лампа 5 или звуковой сигнал 6, устанавливаемые на щите в помещении оператора. Блокировка работы компрессора достигается с помощью струйного реле 8, которым при прекращении подачи охлаждающей воды в компрессор размыкается цепь катушки магнитного пускателя.