АВТОМАТИЧЕСКОЕ РЕГУЛИРОВАНИЕ ДАВЛЕНИЯ УГЛЕКИСЛОТЫ ПРИ ШАМПАНИЗАЦИИ ВИНА В АКРАТОФОРЕ

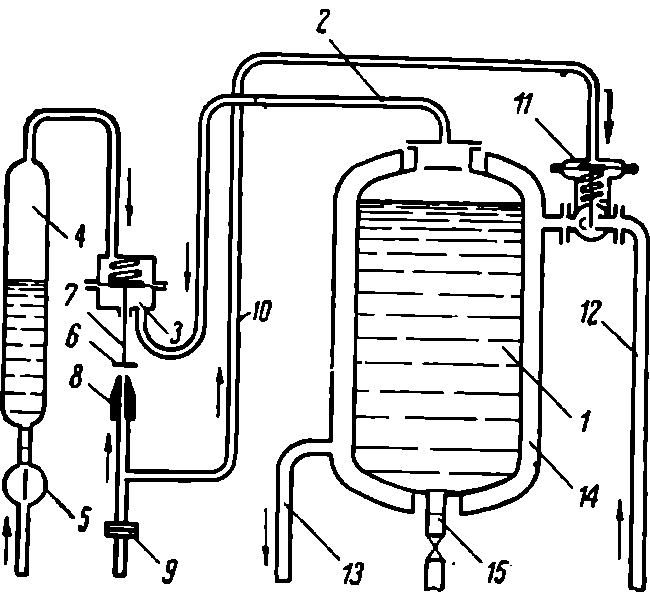

Рис. 136. Принципиальная пневматическая схема автоматического регулирования давления углекислоты при шампанизации вина в акратофоре.

Наиболее ответственным технологическим процессом при резервуарном методе производства шампанского является брожение резервуарной смеси. Опыты показали, что увеличение давления углекислоты в резервуаре выше атмосферного в течение всего времени брожения (23—25 суток при температуре 15° С) должно быть равномерным и примерно составлять 19,6 кПа (0,2 кгс/см2) в сутки.

На рис. 136 демонстрируется принципиальная пневматическая схема автоматического регулирования давления углекислоты при шампанизации вина в акратофоре. В надвинном пространстве акратофора 1 в результате брожения смеси создается давление углекислого газа, которое по импульсной трубке 2 передается в нижнюю камеру мембранного дифференциального манометра 3. Усилие, развиваемое мембраной под действием этого давления, уравновешивается усилием пружины манометра 3 и давлением воздуха в баллоне 4. Капельным насосом 5 в баллон 4 нагнетается масло так, что давление воздуха в нем в течение всего времени брожения резервуарной смеси увеличивается равномерно. В результате этого заслонка 6, жестко связанная штоком 7 с мембраной манометра 3, перемещается относительно сопла 8 равномерно и в соответствии с нужной программой регулирования давления углекислого газа в акратофоре. Следовательно, давление воздуха, подводимого от линии питания через дроссель 9, в сопле 8, в импульсной трубке 10 и в камере над мембраной исполнительного механизма 11, а также и расход охлаждающего рассола от компрессора по трубам 12, 13 и рубашке 14 акратофора изменяются в соответствии с той же программой. Так как между температурой брожения и давлением углекислого газа существует пропорциональная зависимость, то приращение избыточного давления углекислоты в акратофоре под воздействием охлаждающего рассола поддерживается в соответствии с технологией шампанизации.

Сброженная масса по трубе 15 направляется на окончательную обработку.

АВТОМАТИЧЕСКОЕ РЕГУЛИРОВАНИЕ И КОНТРОЛЬ ПРОЦЕССА НЕПРЕРЫВНОЙ ШАМПАНИЗАЦИИ ВИНА В СПАРЕННОЙ УСТАНОВКЕ

На заводах шампанских вин с успехом эксплуатируются автоматизированные установки непрерывной шампанизации. В качестве примера на рис. 137 приводится принципиальная схема автоматизации спаренной установки непрерывной шампанизации вина* (эта установка впервые была внедрена на Московском заводе шампанских вин в 1958 г.). Технологическая часть схемы имеет следующий принцип действия. Акратофорная смесь (скупажированный виноматериал, тиражный ликер, дрожжи и т. д.) насосом нагнетается попеременно в I и II напорные резервуары, и оттуда по замкнутой системе трубопроводов поступает в резервуары (акратофоры) 19—24 и 25—30 спаренных батарей. В систему трубопроводов из дрожжевых емкостей 43—48 насосами 40 и 42 непрерывно подается дрожжевая разводка. Бродильная смесь под действием гидростатического давления напорных резервуаров последовательно проходит все акратофоры и шампанизируется. Процесс шампанизации протекает при постоянном избыточном давлении СО2, равном 490 кПа (5 кгс/см2). Вино на выходе из батарей охлаждается до температуры 2° С в теплообменниках 35 и 36, обогащается экспедиционным ликером, непрерывно подаваемым шестеренчатым насосом 41 из ликерных емкостей 49 и 50, еще раз охлаждается до —5° С в теплообменнике 37, а затем направляется в термос-резервуары 31—34.

*Изобретение С. А Брусиловского. Г. Г. Агабальянца, А. А. Мержаниана. Авторское свидетельство № 122467. «Бюллетень изобретений Комитета изобретений и открытий при Совете Министров СССР», 1959, № 18.

Рис. 137 Принципиальная схема автоматизации спаренной установки непрерывной шампанизации вин.

После выдержки в термос-резервуарах готовая продукция фильтруется и разливается в бутылки.

В спаренной установке осуществлен автоматический контроль и регулирование следующих параметров технологического процесса: давления углекислоты в газопроводах и газовых камерах термос-резервуаров при розливе из них шампанского, температуры вина на выходе теплообменника 37, производительности спаренных батарей акратофоров, дозировки дрожжевой разводки и ликера, переключения термос-резервуаров, расхода сжатого воздуха при размножении дрожжей.

Давление углекислоты в газовой системе и в газовых камерах термос-резервуаров стабилизируется на уровне 490 кПа (5 кгс/см2) и контролируется пневматическими САР с изодромными регуляторами типа 04-МГ-410 1, 2 и соответственно мембранными исполнительными механизмами 16 и 26, установленными на газопроводах углекислотной станции (см. последовательность позиций действия средств автоматизации 1а—1а'—1— 1б'—1б; 2а—2а'—2—2б'—2б).

Температура шампанизированного вина на выходе теплообменника 37 автоматически поддерживается равной — 5° С и контролируется одноточечным мостом с пневматическим изодромным регулирующим устройством 13 типа ЭМД-232. Датчик типа ТСП 13а моста установлен на выходном трубопроводе охлаждаемого вина, а мембранный исполнительный механизм 136 — на трубопроводе, по которому рассол поступает в теплообменник (13а—13а'—13—13б'—13б).

Производительность спаренных батарей резервуаров в связи со значительными колебаниями уровня в напорных резервуарах также стабилизируется и контролируется пневматическими САР. В каждую систему входит ротаметр с электрической дистанционной передачей типа РЭД (датчики) 11б и 12б, вторичный дифференциально-трансформаторный прибор с пневматическим изодромным регулирующим устройством 11 и 12 типа ЭПИ Д-06 и мембранный исполнительный механизм 11в и 12в (11а—11а' — 11б—11—11в'—11в; 12а—12а'—126—12—12в'—12в). Кроме того, расход вина контролируется и расходомерами 35 и 36 типа РС-5.

Равномерная дозировка дрожжей и ликера в установке обеспечивается шестеренчатыми плунжерными насосами 40, 42, 41 типа НД—25—В.

Для отключения каждого термос-резервуара после заполнения вином от газовой и винной коммуникаций и подключения очередной незаполненной емкости производится автоматическое переключение потока из одного резервуара в другой, а также сигнализация верхних уровней заполнения. Осуществляется это следующим образом. На крышках люков резервуаров установлены датчики уровня За, измерительным элементом которых является поплавок. К верхней части поплавка приварена стальная трубка, оканчивающаяся железным сердечником. Поплавок помещен в направляющую трубку из диамагнитного материала. Когда поплавок оказывается на отметке верхнего уровня вина в резервуаре, сердечник попадает в поле электромагнитного устройства. В результате срабатывает электропневматическое реле 3 типа ЭПР и мембранными исполнительными механизмами 3б отключается от коммуникаций емкость 31 и подключается для заполнения вином емкость 32 (3а—3а'—3—3б'—3б). Воздействие от поплавка датчика передается также механическому реле (сигнализатору уровня) 3в типа СУ-3, которое включает лампочку 1Л (на схеме прибор СУ-3 для резервуара 32 не показан). Аналогично осуществляется автоматическое переключение потока и сигнализация верхнего уровня в резервуарах 33 и 34 (4а— 4а'—4—4б'—4б; 4—4в—2Л).

Для получения высокого качества шампанского особенно тщательно нужно контролировать давление и расход сжатого воздуха, поступающего в дрожжевые емкости, температуру во всех резервуарах, а также изменение параметров давления СО2 углекислотной станции и пара в паропроводе.

Давление сжатого воздуха контролируется самопишущим манометром МГ-410 14 (14а—14а'—14), а расход его — газовыми счетчиками 51.

Температура в бродильных, дрожжевых, ликерных, напорных и термос-резервуарах, а также на выходе теплообменников контролируется показывающими и самопишущими шеститочечными мостами типа ЭМП-209 5, 6, 7, 8, 9, 10 в комплекте с платиновыми термометрами сопротивления типа ТСП, устанавливаемыми в специальных защитных чехлах (5а—5а'—5; 6а—6а'—6; 7а— 7а'—7; 8а—8а'—8; 9а—9а'—9; 10а—10а'—10).

Контроль и сигнализация изменения параметров давления СО2 углекислотной станции и пара в паропроводе обеспечивается электроконтактными манометрами типа ЭКМ-1 (16а—16а'—16—4Л; 17а—17а'—17—5Л; 18а —18а'—18—6Л; 15а—15а'—15—3Л)

Включение напряжения на щиты 1 и II этажа и проверка исправности сигнализации осуществляется с помощью универсальных переключателей 1УП, 2УП и 3УП.