ГЛАВА 9.

АВТОМАТИЧЕСКИЕ РЕГУЛЯТОРЫ НЕПРЯМОГО ДЕЙСТВИЯ

ОБЩИЕ СВЕДЕНИЯ

В отличие от автоматических регуляторов прямого действия, -осуществляющих перемещение регулирующего органа только за счет энергии регулируемого объекта (энергия подъема поплавка, прогиба мембраны и пр.), в регуляторах непрямого действия для перемещения регулирующего органа дополнительно используется энергия постороннего источника (электрическая энергия из сети, давление воздуха из компрессора или жидкости из насоса и т.п.). Кроме того, устройство этих регуляторов более сложное. Они имеют между измерительным элементом и регулирующим органом промежуточные звенья; управляющее устройство, усилитель, исполнительный механизм. Достоинство регуляторов непрямого действия в том, что они обеспечивают высокую точность регулирования.

В зависимости от вида энергии, потребляемой от постороннего источника, регуляторы непрямого действия разделяются на электрические, пневматические и гидравлические.

Электрические регуляторы нашли широкое применение в современной промышленной автоматике. Основным преимуществом этих регуляторов является то, что они могут быть использованы для управления технологическими процессами на практически неограниченном расстоянии при минимальном запаздывании передачи командных импульсов исполнительному механизму.

Пневматические регуляторы характеризуются надежностью и долговечностью в эксплуатации, а также сравнительной простотой обслуживания. Другим ценным достоинством этих регуляторов является возможность использования их во взрыво- и пожароопасных условиях, где использование электрических регуляторов без специальных защитных устройств не допускается. Пневматические регуляторы получили наибольшее распространение на пищевых производствах.

Гидравлические регуляторы обладают высокой чувствительностью. Как и пневматические, они характеризуются надежностью и долговечностью в эксплуатации, простотой обслуживания, могут быть установлены в помещениях со взрывоопасной средой. Однако, за исключением котельных, гидравлические регуляторы не нашли еще широкого применения в пищевой промышленности.

Регуляторы непрямого действия выпускаются для позиционного, астатического, статического (пропорционального), изодромного и других видов регулирования температуры, давления, уровня, расхода, соотношения расходов различных веществ и пр.

ЭЛЕКТРИЧЕСКИЕ РЕГУЛЯТОРЫ

Электрические регуляторы по конструкции и принципу действия бывают самыми разнообразными. В основном они выпускаются с исполнительными механизмами с постоянной скоростью. Эта группа электрических регуляторов объединяется под названием регуляторов постоянной скорости.

Регуляторы постоянной скорости относятся к регуляторам приборного типа и строятся на базе различных измерительных приборов. Они выполняют трехпозиционное управление с помо- шью исполнительного механизма или осуществляют пропорциональное, астатическое, изодромное и другое регулирование технологическими процессами. В соответствии с этим все регуляторы постоянной скорости можно разделить на три подгруппы:

- регуляторы на базе электроизмерительных мостов или милливольтметров магнитоэлектрической системы (трехпозиционные регуляторы);

- регуляторы на базе автокомпенсаторов электронных автоматических самопишущих мостов, дифференциально-трансформаторных приборов и пр. (также трехпозиционные регуляторы);

- регуляторы с корректирующими устройствами (регуляторы пропорционального, астатического, изодромного регулирования).

В этой главе рассматриваются регуляторы постоянной скорости первой и второй подгрупп. Регулятор третьей подгруппы будет рассмотрен в гл. 10 (стр. 125).

РЕГУЛЯТОРЫ ПОСТОЯННОЙ СКОРОСТИ НА БАЗЕ ЭЛЕКТРОИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ

К регуляторам постоянной скорости на базе электроизмерительных приборов относятся серийно выпускаемые электронные автоматические трехпозиционные регуляторы температуры (типа ЭАТРТ). Измерительным прибором этих регуляторов является уравновешенный мост.

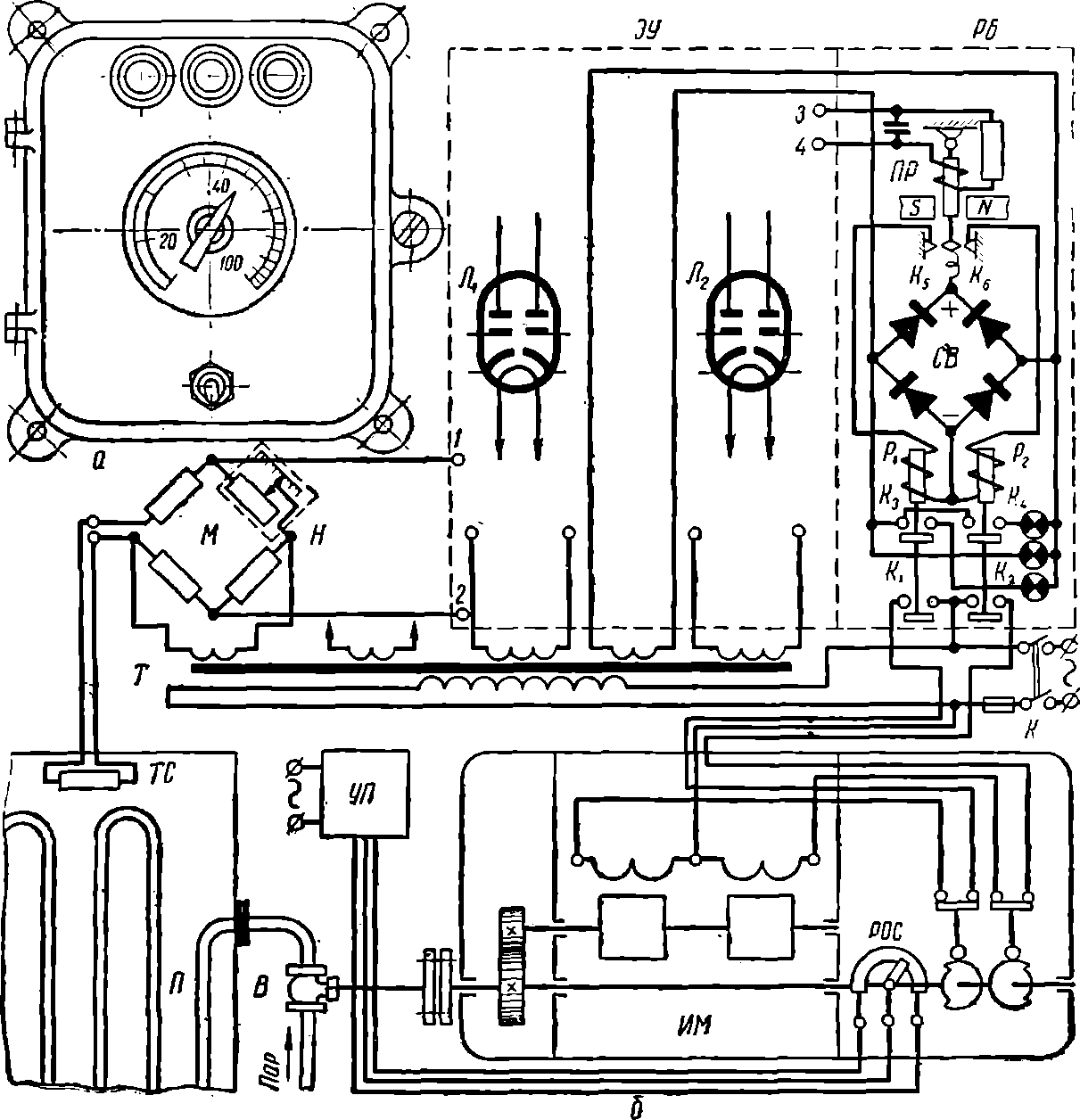

Регуляторы ЭАТРТ применяются для дистанционного автоматического регулирования температуры медленно протекающих тепловых процессов в сушильных камерах, подогревателях, бойлерных установках и т. п. На рис. 35 представлен общий вид и принципиальная схема данного регулятора.

В корпусе прибора смонтированы следующие основные узлы: мостиковая схема М с устройством для ручной настройки Н (задатчиком), электронный усилитель ЭУ, релейный блок РБ и трансформатор Т.

К прибору тремя проводами подключаются исполнительный механизм постоянной скорости ИМ типа ПР и двумя проводами — полупроводниковый термометр сопротивления ТС, установленный в подогревателе П.

Мостиковая схема, анодные и катодные цепи двойных триодов Л1 и Л2 (типа 6Н1П) электронного усилителя и релейный блок питаются переменным током от отдельных секций вторичной обмотки трансформатора, который включается в сеть выключателем К.

Релейный блок состоит из поляризованного реле ПР, включенного на выходе усилителя ЭУ к зажимам 3 к 4, двух реле управления P1 и Р2 (Типа МКУ-48), питающихся постоянным током от селенового выпрямителя СВ, и оптической сигнализации из трех лампочек (верхняя — красная; средняя — белая; нижняя — зеленая).

Действие регулятора происходит следующим образом. Рукоятка ползунка устройства для ручной настройки Н поворачивается относительно шкалы на цифру, соответствующую нужной температуре регулирования. Включается выключатель К, при этом загорается белая лампочка — сигнал о включении питания.

Рис. 35. Электронный автоматический трехпозиционный регулятор температуры:

а — общий вид; б — принципиальная схема регулятора.

Когда температура среды подогревателя II соответствует заданной с отклонениями, не превышающими зоны нечувствительности регулятора, то напряжение на выходе мостиковой схемы М, а следовательно, и на входе электронного усилителя ЭУ между зажимами 1 и 2 равно нулю; при этом контакты К5 и К6 поляризованного реле ПР разомкнуты, катушки обоих реле управления обесточены, контакты К1, К2, К3, K4 также разомкнуты, выходной вал исполнительного механизма ИМ неподвижен.

Когда регулируемая температура выше заданного значения, равновесие моста М нарушается, на входе усилителя ЭУ возникает напряжение, срабатывает реле ПР, замыкается контакт К5, реле P1 оказывается под током и замыкает свои контакты К3 и

К1. При замыкании контакта К3 включается зеленая лампочка — сигнал о том, что температура превышает заданную; при замыкании контакта K1 включается питание из сети левому статору механизма ИМ. Клапан вентиля В будет прикрывать впуск пара в змеевик подогревателя П.

При снижении температуры на входе усилителя ЭУ также возникает напряжение, но уже с измененной фазой на π рад (180°). Поэтому сработавшее реле ПР замкнет контакт Кв, сработает реле Р2 и замкнет свои контакты К4 и K2. При замыкании контакта К4 включится красная лампочка — сигнал о снижении температуры, а при замыкании контакта К2 включится питание из сети правому статору механизма ИМ. Клапан вентиля В приоткрывает впуск пара в змеевик. Подача электрических импульсов исполнительному механизму каждый раз будет продолжаться до тех пор, пока температура объекта регулирования не окажется равной заданной.

Для указания положения выходного вала редуктора исполнительного механизма при дистанционном управлении технологическим процессом к реостату обратной связи РОС может подключаться указатель положения УП. На лицевой стороне коробки прибора расположены выключатель питания, рукоятка задатчика и три сигнальные лампочки.

Регулятор питается от сети переменного тока напряжением 220 В и частотой 50 Гц; потребляемая мощность 80 Вт; диапазон настройки данного регулятора от 20 до 100° С.

РЕГУЛЯТОРЫ ПОСТОЯННОЙ СКОРОСТИ НА БАЗЕ АВТОКОМПЕНСАТОРОВ

Регуляторы постоянной скорости, построенные на базе автокомпенсаторов, предназначены для трехпозиционного регулирования различных технологических параметров: температуры, расхода, уровня веществ и пр. К автокомпенсаторам этих регуляторов относятся электронные автоматические самопишущие мосты ЭМД, дифференциально-трансформаторные приборы ЭПИД и многие другие.

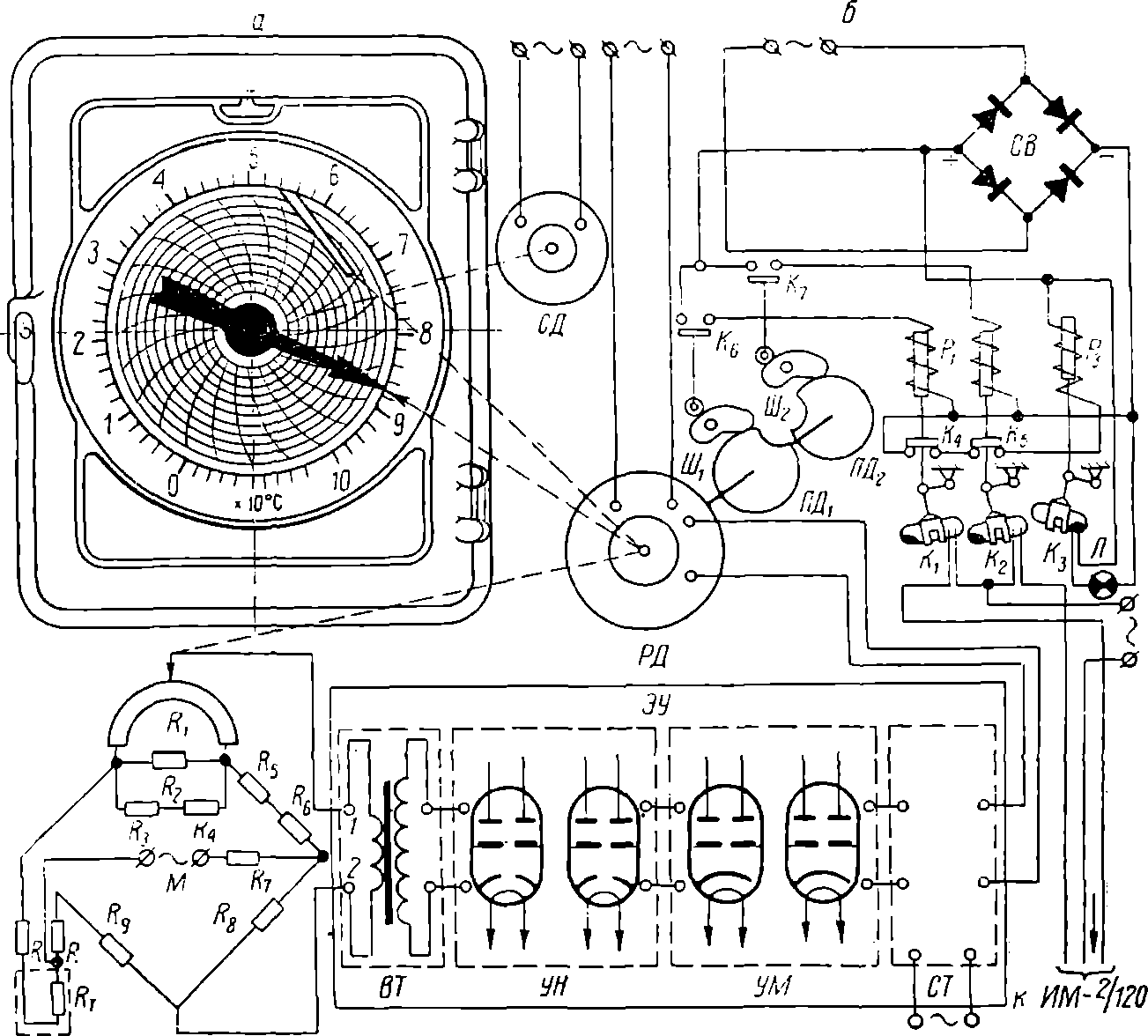

На рис. 36 показаны общий вид и принципиальная схема регулятора постоянной скорости, представляющего собой автокомпенсатор ЭМД-217 со встроенными задающим устройством и релейным блоком. В комплект регулятора входит исполнительный механизм типа ИМ-2/120. Основными звеньями автокомпенсатора являются уравновешенный мост М, электронный усилитель ЭУ, синхронный двигатель СД и реверсивный двигатель РД. Мост предназначен для непрерывного измерения регулируемого параметра. Он составлен из реохорда R1 и сопротивлений R2, R3,R4, R5, R6, R7, R8 и R9.

- Автокомпенсаторы рассматриваются в гл. 14 и 15.

Рис. 36. Электрический регулятор постоянной скорости на базе автокомпенсатора ЭМД-217:

а — общий вид; б — принципиальная схема регулятора.

В одно из плеч моста тремя проводами подключается платиновый или медный термометр сопротивления Rт, устанавливаемый в объекте регулирования. Третий провод применен здесь для того, чтобы распределить сопротивления проводов линии и подгоночные сопротивления R поровну между плечами моста R1 + Rт и R9 и тем самым уменьшить погрешность измерения прибора, вызываемую влиянием температуры окружающей среды.

Электронный усилитель предназначен для усиления выходного сигнала моста и состоит из входного трансформатора BTtусилителя напряжения УН (два двойных триода 6Н9С), усилителя мощности УМ. (два двойных триода 6Н7С). Анодные и катодные цепи электронного усилителя питаются переменным током от силового трансформатора СТ.

Синхронный двигатель через редуктор вращает дисковую диаграммную бумагу автокомпенсатора с частотой вращения 0,232·10-4 π рад/с (1 об/сутки).

Реверсивный двигатель с помощью редуктора и системы рычагов (показаны пунктиром) осуществляет перемещение стрелки пера прибора и контактного ролика (ползунка) реохорда R1, а также управляет работой задающего устройства и релейного блока. Двигатель питается переменным током от электронного усилителя и сети.

Задающее устройство регулятора состоит из профильных дисков ПД1 и ПД2, насаженных на выходном валу редуктора реверсивного двигателя, и шарнирно качающихся элементов Ш1 и Ш2, которые вместе со своими контактами К6 и Κ7 расположены на подвижной планке (на схеме не показана). Подвижную планку можно поворачивать вручную относительно впадин профильных дисков, задавая при этом нужное значение регулируемого параметра.

Релейный блок предназначен для непосредственного управления работой исполнительного механизма и состоит из трех электромагнитных реле постоянного тока Р1, Р2 и Р3. Реле Р1 и Р2 имеют нормально открытые ртутные контакты Κι и Кг и нормально закрытые контакты К4 и К5. Реле Р3 имеет только нормально закрытый ртутный контакт К3. Электрическая схема релейного блока питается постоянным током от селенового выпрямителя СВ.

Автокомпенсатор регулятора работает следующим образом. Допустим, температура объекта регулирования находится в заданных пределах (стрелка показывает 87° С) и прибор настроен так, что при этой температуре ползунок реохорда R1 занимает позицию, обеспечивающую равновесие мостиковой схемы М. Тогда между входными зажимами 1 и 2 электронного усилителя ЭУ напряжение равно нулю и, следовательно, выходной вал редуктора реверсивного двигателя РД неподвижен. При снижении температуры уменьшается сопротивление термометра Rт и равновесие моста нарушается. В результате на выходе последнего появится напряжение, которое с помощью усилителя ЭУ возрастет до величины, достаточной для приведения в действие двигателя РД. Выходной вал редуктора этого двигателя вращается до тех пор, пока ползунок реохорда не переместится в позицию, при которой возникшее напряжение полностью компенсируется и наступит новое равновесие моста М. Одновременно с перемещением ползунка реохорда перемещаются перо и стрелка прибора.

Аналогично, но в обратном направлении осуществляется работа прибора при повышении регулируемой температуры. Запись показаний производится в виде непрерывной линии на покрытом бумагой вращающемся диске с помощью заправленного чернилами пера.

На бумагу нанесена полярная координатная сетка, представляющая собой концентрические окружности, соответствующие значениям измеряемой температуры, и радиальные дуги, соответствующие значениям времени суток.

Работа задающего устройства и релейного блока сводится к следующему. При заданной температуре шарнирно качающиеся элементы Ш1 и Ш2 находятся вне впадин профильных дисков ПД1 и ПД2, контакты К6 и К7 разомкнуты, катушки реле P1 и Р2 обесточены, а катушка реле Р3 находится под током от выпрямителя СВ через нормально закрытые контакты K4 и К5. Сработавшее реле Р3 удерживает ртутный контакт К3 замкнутым, при этом горит лампочка Л, сигнализируя о нормальной температуре объекта регулирования. При отклонении регулируемой температуры от заданного значения выходной вал редуктора двигателя РД вращается в ту или другую сторону в зависимости от направления нарушения равновесия моста М, т. е. от повышения или понижения температуры объекта регулирования. При вращении выходного вала против часовой стрелки (температура снизилась) шарнирно качающийся элемент Ш1 попадет во впадину профильного диска ПД1, замкнется контакт К6, сработает реле P1, разомкнется контакт К4, сигнальная лампочка Л погаснет; в то же время замкнется контакт Κι и питание из сети поступит в исполнительный механизм ИМ-2/120, который приоткроет регулирующий орган для впуска теплоносителя в нагревательное устройство. При вращении выходного вала по часовой стрелке (температура повысилась) шарнирно качающийся элемент Ш2 попадет во впадину второго профильного диска ПД2, замкнется контакт К7 разомкнется контакт K5 и замкнется ртутный контакт К2, погаснет сигнальная лампочка Л и включится питание из сети механизму ИМ-2/120, но уже на его другую цепь, обеспечивающую прикрытие регулирующего органа.

Таким образом, подача электрических импульсов исполнительному механизму не прекращается до тех пор, пока регулируемая температура не восстановится до заданного значения.

Настройка регулятора на заданное значение регулируемой величины, как уже отмечалось, производится вручную путем перемещения планки с шарнирно качающимися элементами; для настройки диапазона регулирования изменяют угол насадки профильных дисков на валу относительно впадин дисков и шарнирно качающихся элементов.

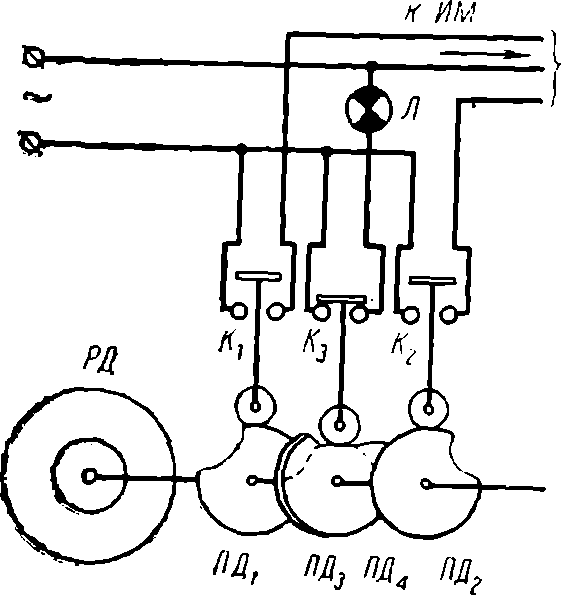

Помимо рассмотренного регулирующего устройства со ртутными контактами, автокомпенсаторы ЭМД-212 на переменном токе и ЭМД-112 на постоянном токе оборудуются также контактным устройством, показанным на рис. 37. Механизм этого контактного устройства состоит из профильных дисков ПД1, ПД2, ПД3 и ПД4, насаженных на выходной вал редуктора реверсивного двигателя РД.

Рис. 37. Схема механизма контактного устройства электрических трехпозиционных регуляторов.

Кроме того, имеется пятый диск (на рисунке не показан), на котором укреплены шарнирно качающиеся механизмы с контактами K1, К2 и К3. Этот диск кинематически связан с рукояткой задатчика, вынесенной на панель прибора.

При заданной температуре в объекте регулирования механизм настроен задатчиком так, что диски ПД3 и ПД4 занимают позицию, показанную на рисунке. Тогда, как видно, ролик контакта К3 находится в общей впадине, образованной удлиненными впадинами дисков, и этот контакт замкнут; горит лампочка Л, сигнализируя о нормальной величине регулируемого параметра, а контакты Κ1 и К2 остаются разомкнутыми. При температуре ниже заданной диском ПД1 замыкается контакт К1, при повышении температуры диском ПД2 замыкается контакт К2 цепи управления исполнительного механизма ИМ. Контакт К3 как в первом, так и во втором случае дисками ПД3 и ПД4 удерживается разомкнутым и сигнальная лампочка Л не горит.

Диапазон регулирования параметра настраивается увеличением или уменьшением длины общей впадины путем сдвига дисков ПД3 и ПД4.

Регуляторы постоянной скорости на базе автокомпенсаторов электронных мостов питаются от сети переменного тока напряжением 127 и 220 В и частотой 50 Гц. Мощность каждого регулятора не превышает 70 В·А.

Следует отметить, что автокомпенсаторы ЭМД, ЭПИД и др. выпускаются заводами также со встроенным реостатным задатчиком. Ползунок этого устройства получает перемещение от вала реверсивного двигателя. При отклонении регулируемого параметра от заданного значения реостатный задатчик выдает сигнал, пропорциональный этому отклонению. Автокомпенсаторы, снабженные таким задатчиком, комплектуются с электронным регулирующим устройством приборного типа РУ4-16А (см. гл. 10, стр. 125) и другими регулирующими приставками в системах программного, пропорционального, астатического, изодромного и изодромного с предварением регулирований производственных процессов.

ПНЕВМАТИЧЕСКИЕ РЕГУЛЯТОРЫ

Из пневматических регуляторов в современной технике большое распространение получили изодромные регуляторы с регулирующими устройствами (пневмоприставками) типов 04, 24 и 44. Эти регуляторы выпускаются со многими измерительными приборами: электронными автоматическими приборами ЭМД, самопишущими термометрами, дифференциальными манометрами и др. Следовательно, они могут регулировать температуру, избыточное давление, разрежение, уровень, расход и соотношение расходов веществ.

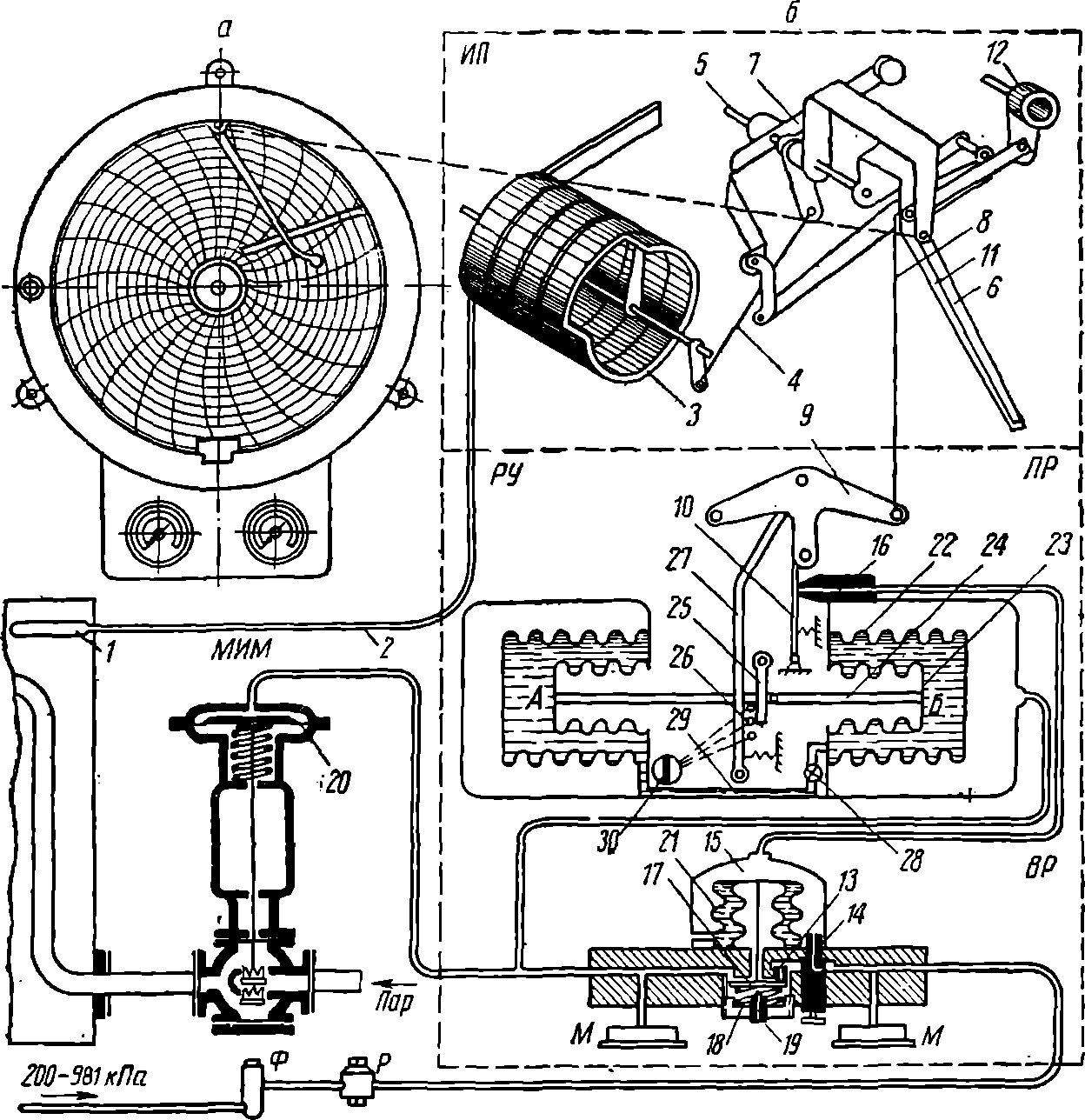

Пневматические регулирующие устройства 04, 24 и 44 отличаются друг от друга только механизмом задатчика. Поэтому, чтобы понять принцип действия всех этих регуляторов, достаточно рассмотреть один из них, например, пневматический изодромный регулятор температуры типа 04-ТСГ (рис. 38), построенный на базе самопишущего газового термометра.

Регулятор состоит из следующих основных звеньев: измерительного прибора ИП, регулирующего устройства РУ и мембранного исполнительного механизма МИМ. Вспомогательным оборудованием регулятора являются фильтр Ф и редуктор Р.

Измерительный прибор обеспечивает измерение регулируемого параметра и состоит из манометрического элемента и передаточного механизма. Термобаллон 1, капилляр 2 и многовитковая трубчатая пружина 3 манометрического элемента заполнены азотом. Термобаллон 1 установлен в объекте регулирования.

При изменении регулируемой температуры деформация пружины 3 передается тягой 4 на ось 5 записывающего пера 6. Дисковая диаграмма приводится в движение от встроенного в прибор синхронного двигателя или от часового механизма (на рисунке не показаны). Одновременно с этим перемещение пера 6 передается через систему рычагов 7, тягу 8 и трехплечий рычаг 9 заслонке 10, с которой связан также указатель И механизма задатчика. Последний снабжен рукояткой 12, вынесенной на панель прибора, и служит для настройки задания путем изменения положения заслонки относительно сопла 16 устройству РУ

Регулирующее устройство управляет работой исполнительного механизма и состоит из первичного реле ПР, вторичного реле ВР и двух манометров М, один из которых контролирует давление воздуха на входе, а другой — на выходе реле ВР,

Первичное реле выполняет роль управляющего устройства регулятора. Оно воспринимает импульс от измерительного прибора при отклонении регулируемого параметра от заданного значения и преобразовывает его в импульс давления. Вторичное реле выполняет роль усилителя регулятора. Оно усиливает импульс давления, полученный от первичного реле, до значения, достаточного для управления клапаном исполнительного механизма.

Рис. 38. Пневматический изодромный регулятор температуры 04-ТСГ: а — общий вид; б — принципиальная схема регулятора.

Действие регулятора осуществляется следующим образом. Воздух от компрессора давлением 196—981 кПа (2—10 кгс/см2) через фильтр Ф и редуктор Р поступает одновременно к впускному соплу 13 и дросселю 14 вторичного реле ВР. После дросселя 14 и камеры 15 блока сильфонов 21 воздух проходит к соплу Р, первичного реле ПР и дальше в атмосферу. Проходное сечение дросселя 14 меньше отверстия сопла 16. Поэтому при полностью открытом сопле 16 давление в камере 15 отсутствует и заслонка 17 усилием пружины 18 закрывает впускное сопло 13, а атмосферное сопло 19 удерживает открытым. Вследствие этого камера над мембраной 20 исполнительного механизма МИМ сообщается с атмосферой и клапан последнего полностью открыт на впуск пара в нагревательное устройство объекта регулирования.

Пусть температура объекта регулирования в рассматриваемый момент времени равна заданной. Указатель 11 задатчика рукояткой 12 установлен под перо, т. е. на заданную температуру регулирования по дисковой диаграмме. При этом через передаточный механизм заслонка 10 прикрывает сопло 16 на строго определенную величину. В камере 15 возникает давление, высота блока сильфонов 21 сокращается, заслонка 17 приоткрывает сопло 13 и прикрывает сопло 19. Над мембраной 20 механизма МИМ устанавливается давление выше атмосферного, клапан механизма МИМ прикрывается до такой степени, которая обеспечивает равновесное состояние САР.

Рассмотрим действие регулятора при закрытом игольчатом клапане 28 первичного реле ПР. Предположим, что регулируемая температура объекта снизилась по сравнению с заданной. В связи с этим заслонка 10 еще больше приблизится к соплу 13, давление в камере 15 соответственно увеличится. Благодаря этому и в камере над мембраной 20 механизма МИМ давление тоже увеличится и степень открытия регулирующего клапана на впуск пара возрастет. Одновременно под действием выходного давления реле ВР сжимаются сильфоны 22 и 23. Тогда шток 24, соединенный с дном сильфона 23, перемещается влево и сообщает движение рычагу 25 и далее через промежуточный палец 26 рычагу 27 Рычаг отодвигает заслонку 10 от сопла 13, давление в камере 15 уменьшается, что предотвращает возможность перерегулирования температуры. САР оказывается в новом равновесном состоянии.

Заметим, что в этом состоянии равновесия обязательно возникнет некоторая статическая ошибка. Причиной статической ошибки является наличие в регулирующем устройстве РУ жесткой обратной связи (упругих сильфонов и пружин 18, обладающих переменным усилием при разной степени сжатия). Поэтому каждый раз система будет приходить в состояние равновесия при новом значении регулируемой величины, зависящем от положения регулирующего органа исполнительного механизма.

Таким образом, при закрытом игольчатом клапане регулятор работает как статический (пропорциональный).

При открытом игольчатом клапане 28 работа регулятора сводится к следующему. Допустим, по каким-то причинам резко уменьшился регулируемый параметр. В таком случае регулятор должен резко увеличить подачу пара в нагревательное устройство объекта регулирования. Однако описанное его действие будет недостаточным для возвращения регулируемого параметра на уровень заданного. Нужно дополнительно увеличить давление воздуха на мембрану 20 механизма МИМ. Такое действие регулирующего устройства РУ и происходит при открытом клапане 28.

Когда повышается давление на входе механизма МИМ, повышается давление и на жидкость в полости Б блока сильфонов 22 и 23. Поэтому из полости Б по каналу 29 лигроин будет перетекать в полость А через клапан 28. степень открытия которого может регулироваться вручную; давление в камере А возрастает, соединительный шток 24 перемещается вправо, заслонка 10 прикрывает сопло 13, давление на мембрану механизма МИМ увеличивается. Равновесие системы восстановится лишь тогда, когда давления жидкости в полостях А и Б блоков сильфонов станут равными и положения пера 6 и указателя 11 задатчика совпадут (т. е. когда регулируемый параметр окажется равным заданному).

Следовательно, передаваемое воздействие устройством, состоящим из двух сообщающихся гидравлических сильфонов первичного реле, имеет место только в переходном процессе и по его окончании прекращается. Такое устройство принято называть упругой обратной связью (изодромом).

При превышении регулируемого параметра по сравнению с заданным значением регулятор работает как описано выше, но в обратном направлении.

Настройка зоны пропорциональности производится при помощи диска неравномерности 30, воздействующего на промежуточный палец при помощи привода с зубчатой передачей (на рисунке не показан). Положение этого пальца (точки качания рычага 27) может быть установлено в пределах, обеспечивающих зону пропорциональности от 1 до 150%.

Настройка времени изодрома достигается изменением степени открытия игольчатого клапана 28.

Давление воздуха после редуктора должно быть 107,9 кПа (1,1 кгс/см2); давление воздуха, поступающего в исполнительный механизм, изменяется в пределах 0—98,1 кПа (0—1 кгс/см2).

ГИДРАВЛИЧЕСКИЕ РЕГУЛЯТОРЫ

Гидравлические регуляторы, так же как электрические и пневматические, могут быть использованы для регулирования самых различных технологических процессов.

Измерительные и управляющие устройства, усилители, задатчики и другие звенья регуляторов унифицированы. Поэтому при сравнительно небольшой номенклатуре звеньев представляется возможным комплектовать из одних и тех же устройств регуляторы давления, уровня, расхода, соотношения расходов веществ для статического, астатического и изодромного регулирования.

Ниже приводится описание регуляторов давления и соотношения расходов.

РЕГУЛЯТОРЫ ДАВЛЕНИЯ

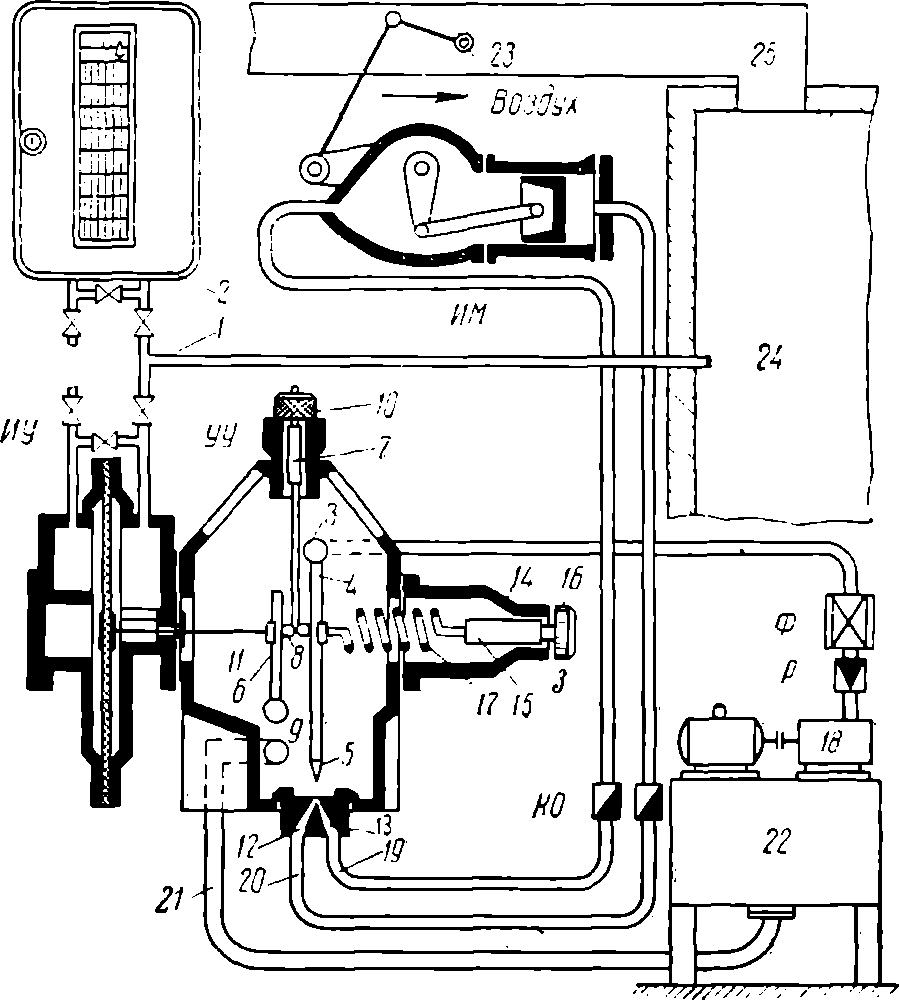

Рис. 39. Схема гидравлического регулятора давления.

Регулятор давления (рис. 39) состоит из следующих основных звеньев,: мембранного измерительного устройства ИУ среднего давления типа УИМС-1; управляющего устройства УУ типа УОКГ-4; задатчика 3 с ручной настройкой типа МРН-1 и кривошипного исполнительного механизма ИМ типа СПГК. Из вспомогательного оборудования применены редуктор Р, фильтр Ф и обратные клапаны КО.

Мембранное измерительное устройство измеряет давление в регулируемом объекте, например в топке парового котла. К топочному пространству 24 устройство ИУ подключено импульсной трубкой 1. Регулируемый параметр контролируется измерительным прибором 2.

Устройство УУ управляет через усилитель работой исполнительного механизма и представляет собой горизонтальную полую ось 3, на которой закреплена и может качаться в вертикальной плоскости струйная трубка 4, заканчивающаяся насадкой 5 с соплом. Между трубкой 4 и шарнирно укрепленным рычагом 6 имеется корректор соотношения, состоящий из движка 7 и шарнирно прикрепленной к нему планки с роликами 8. Корректор установлен в верхней части корпуса 9 и при поворачивании настроечной головки 10 может перемещаться в вертикальной плоскости. Рычаг 6 через иглу И связан с мембраной измерительного устройства.

В нижней части корпуса 9 крепится сопловая плитка (усилитель) с соплами 12 и 13.

Задатчик с ручной настройкой предназначен для настройки регулятора на заданный регулируемый параметр. Он состоит из корпуса 14, движка 15, винта с гайкой 16, пружины 17 и указателя (на схеме не показан).

Действие регулятора происходит следующим образом. Трансформаторное масло от шестеренчатого насоса 18 через редуктор Р, фильтр Ф, полую ось 3 и струйную трубку 4 сильной струей выходит из насадки 5 с соплом, расположенным против сопел 12 и 13 сопловой плитки. При заданной величине разрежения в топке котла регулятор настроен так, что усилие пружины 17 уравновешивается усилием, развиваемым мембраной измерительного устройства ИУ, и струйная трубка 4 располагается посредине относительно обоих сопел сопловой плитки.

Поэтому давление масла в импульсных трубках 19 и 20 одинаково и поршень исполнительного механизма ИМ неподвижен.

При увеличении регулируемого разрежения по сравнению с заданным равновесие сил между мембраной устройства ИУ и пружиной 17 нарушается; струйная трубка отклоняется вправо, давление в сопле 13 и трубке 19 становится большим, чем в сопле 12 и трубке 20. Поршень механизма ИМ начинает перемещаться в сторону меньшего давления. Из нерабочей полости цилиндра исполнительного механизма масло по трубке 20 протекает через сопло 12 в корпус 9 и дальше по трубке 21 в масляный бак 22.

Поршень механизма ИМ и связанная с ним дроссельная заслонка 23 воздушного трубопровода 25 перемещаются до тех пор, пока усилия, развиваемые пружиной 17 задатчика и мембраной измерительного устройства, не станут равными, т. е. пока не восстановится заданный параметр регулирования.

Аналогично, но в обратном направлении происходит работа регулятора при уменьшении разрежения в топке котла по сравнению с заданным. Настройка регулятора на заданный параметр регулирования производится изменением степени сжатия пружины задатчика 3 путем вращения гайки 16.

Настройка чувствительности регулятора достигается путем вращения настроечной головки 10. При этом изменяется соотношение плеч, на которые действуют усилия пружины задатчика и мембраны измерительного устройства.

Давление масла после редуктора должно быть 784,8 кПа (8 кгс/см2).

РЕГУЛЯТОРЫ СООТНОШЕНИЯ

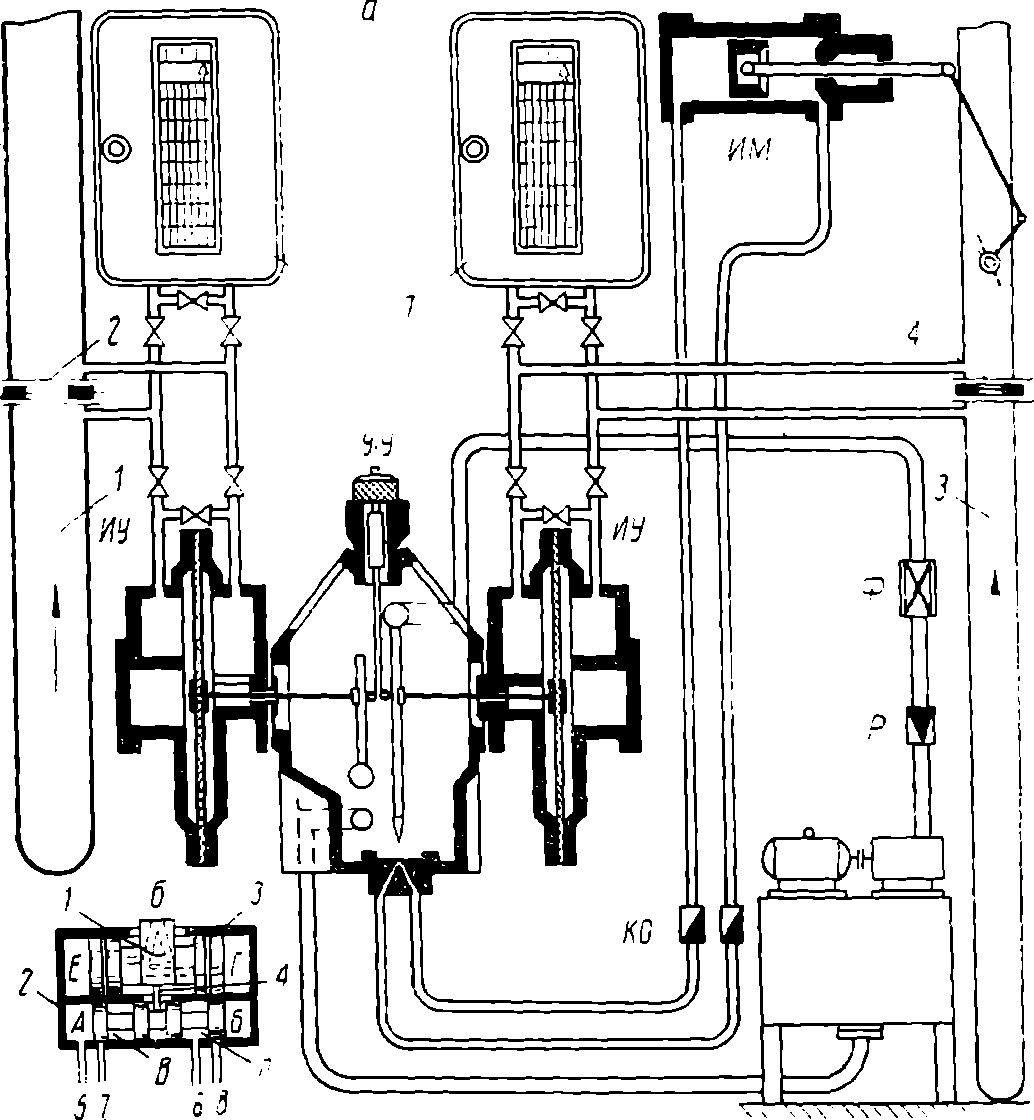

Рис. 40. Гидравлический регулятор соотношения:

а — схема регулятора; б — схема двухкаскадного усилителя.

Регулятор соотношения (рис. 40, а) предназначен для автоматического поддержания заранее заданного соотношения расходов двух сред (например, жидкого топлива и воздуха для горения и т. п.). Он скомплектован из двух таких же, как и в рассмотренном регуляторе давления, мембранных измерительных устройств ИУ типа УИМС-1, управляющего устройства УУ типа УОКГ-4, исполнительного механизма ИМ прямого хода типа СПГП; однако регулятор можно комплектовать и с кривошипным механизмом СПГК.

Левое измерительное устройство при помощи сужающей шайбы 2 измеряет расход воздуха, поступающего в топочное пространство парового котла по трубопроводу 1, а правое измерительное устройство с помощью шайбы 4 измеряет расход жидкого топлива, поступающего по трубопроводу 3.

Управляющее устройство УУ с помощью корректора настроено так, что при нужном соотношении расходов жидкого топлива и газа струйная трубка расположена в центре относительно со- пел сопловой плитки. Тогда давление в импульсных трубках исполнительного механизма ИМ одинаково, поршень последнего и дроссельная заслонка 5 неподвижны.

При отклонении соотношения расходов сред по трубопроводам от заданного значения равновесие между усилиями, развиваемыми мембранами обоих измерительных устройств, нарушится и струйная трубка отклонится в ту или иную сторону. Вследствие этого давление масла в одном из сопел сопловой плитки, в сторону которого отклонилась трубка, станет больше, чем в другом, и поршень механизма ИМ начнет перемещаться. Перемещение поршня, а следовательно, и дроссельной заслонки будет продолжаться до восстановления заданного соотношения расходов топлива и воздуха по трубопроводам.

Контроль за регулируемыми расходами веществ осуществляется по контрольно-измерительным приборам 6 и 7.

Таким образом, независимо от того, в каком положении будет находиться дроссельная заслонка, данный автоматический регулятор приводит регулируемый параметр на уровень, первоначально настроенный с помощью корректора. Регулирование будет осуществляться без статической ошибки. Регулятор по принципу действия является астатическим.

В случаях, когда нужно увеличить скорость астатического регулирования или развиваемую мощность исполнительного механизма, регуляторы комплектуют с управляющими устройствами типа УДКГ-4, которые отличаются от устройства УОКГ-4 тем, что у них вместо сопловой плитки поставлен двухкаскадный усилитель (рис. 40,б). Первым каскадом усилителя является сопловая головка 1, вторым — золотниковое устройство 2.

Сопловая головка, как и сопловая плитка, воспринимает давление струи масла от струйной трубки и усиливает его до величины, необходимой для перемещения поршня 3 с поводком 4 и вместе с ним для перемещения золотника устройства 2. Камеры А и Б сообщены отдельным каналом между собой и трубкой 5 подключаются к напорному трубопроводу шестеренчатого насоса. Камеры В и Д также сообщены между собой и сливной трубкой 6 подключаются к масляному баку. Исполнительный механизм подключается к усилителю трубками 7 и 8.

Когда струйная трубка управляющего устройства находится в среднем положении, давление масла в камерах Е и Г

одинаково и поршень 3 неподвижен. Если струйная трубка отклоняется от среднего положения, поршень 3 перемещается в сторону отклонения струйной трубки; вследствие этого золотник устройства 2 обеспечит поступление масла по трубкам 7 или 8 непосредственно от насоса к исполнительному механизму.

Следовательно, давление масла после струйной трубки используется только для перемещения золотника золотникового устройства.

Следует отметить, что в данное время гидравлические регуляторы для регулирования различных технологических величин комплектуют не только с мембранными измерительными устройствами, но и с устройствами, которые снабжены также измерительными манометрическими элементами в виде трубчатой пружины или сильфона. Существенным недостатком гидравлических регуляторов является громоздкость конструкции.