В зависимости от физического состояния измеряемых веществ различают счетчики учета количества жидкостей, количества газов и штучной продукции.

СЧЕТЧИКИ УЧЕТА КОЛИЧЕСТВА ЖИДКОСТИ

По принципу действия серийно выпускаемые счетчики учета количества жидкостей классифицируются на скоростные и объемные.

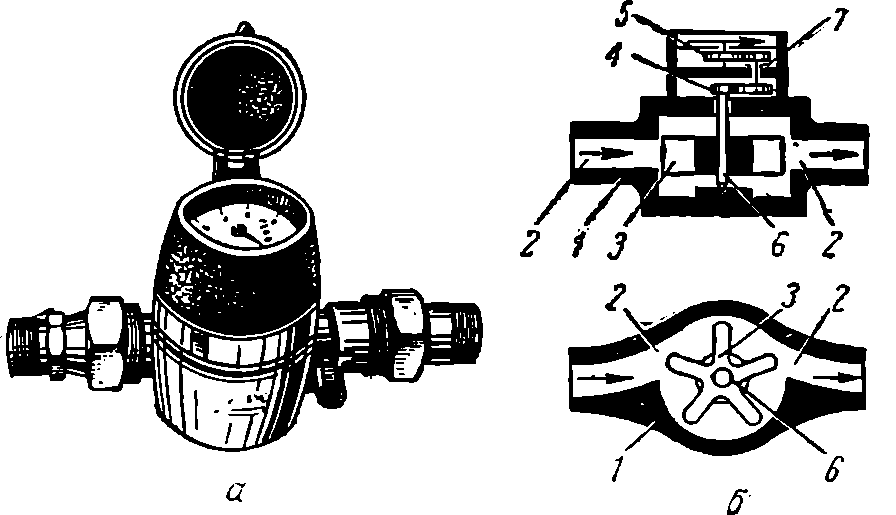

Скоростной счетчик типа УВК-40 (новая разработка) представлен на рис. 72, а. Прибор предназначен для измерения количества питьевой воды, протекающей по трубопроводу.

Принципиальные особенности устройства и действия скоростных крыльчатых счетчиков показаны на рис. 72, б.

Рис. 72. Скоростной крыльчатый счетчик УВК-40: а — внешний вид; б — схема скоростных крыльчатых счетчиков.

Корпус 1 прибора имеет тангенциально направленные каналы 2. Измеряемая струя воды, проходя по этим каналам, приводит во вращение крыльчатку 3, насаженную на ось 6. В верхней части корпуса установлены передаточный 4 и счетный 5 механизмы. Для разобщения полостей крыльчатки и передаточного механизма применяется сальниковое уплотнение 7.

Крыльчатые счетчики УВК-40 имеют диаметр условного прохода 40 мм; предел измерения расхода 0,17—10 м3/ч; верхний предел показаний 9999,999 м3; габаритные размеры 330X112Х169 мм; масса 4,2 кг.

Кроме указанных приборов, в последние годы разработаны и выпускаются серийно крыльчатые счетчики холодной воды УВК-15, УВК-20; УВК-25, УВК-32, а также турбинные счетчики горячей воды УВТГ-50, УВТГ-80, УВТГ-100, УВТГ-150 и холодной воды УВТ-50, УВТ-80, УВТ-100 и УВТ-150. Измерителем скорости у приборов УВТГ и УВТ является турбинка. Рабочее давление каждой перечисленной модификации счетчиков 10 кгс/см2, диаметр условного прохода (в мм) указывается цифрой в обозначении типа приборов.

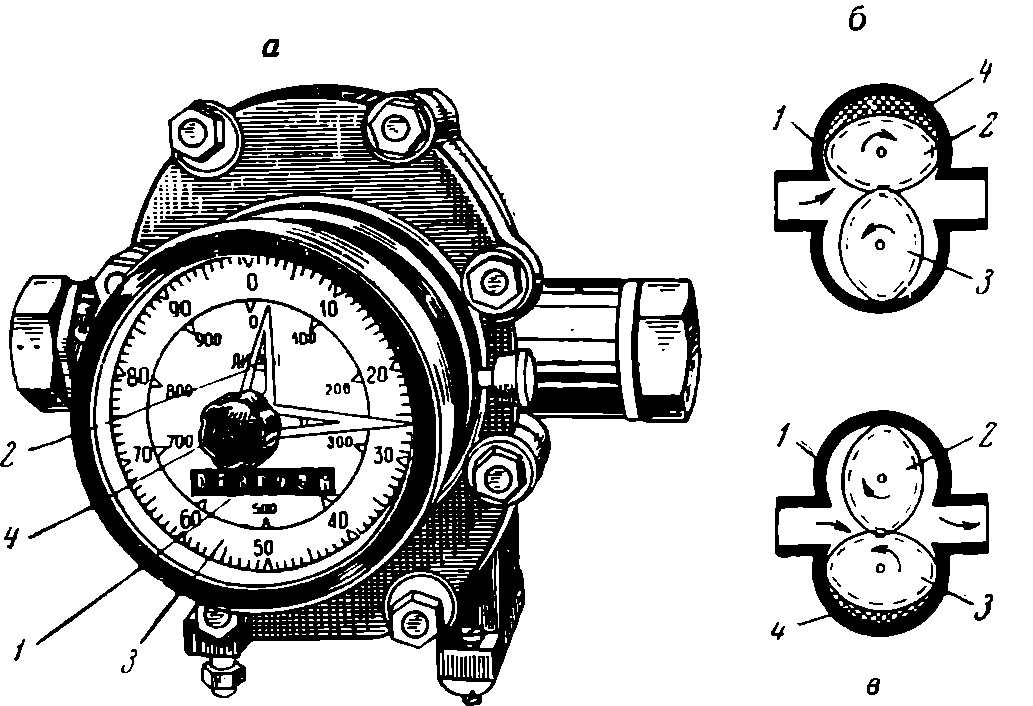

Объемные счетчики типа СВШС-40 (рис. 73, а) чаще всего применяются для измерения количества жидкого топлива, воды и спирта. Каждый прибор заранее предназначается и регулируется для измерения одной какой-либо жидкости (или группы жидкостей, сходных по вязкости). В зависимости от свойств измеряемой жидкости для изготовления отдельных деталей применяются различные материалы.

Рис. 73. Объемный счетчик СВШС-40:

а — внешний вид прибора; б, в — схемы работы овальных шестерен в измерительной камере счетчика.

Основным узлом прибора СВШС-40 является измерительная камера 1 (рис. 73,б и а) с расположенными в ней двумя овальными шестернями 2 и 3. Из рисунков видно, что шестерни находятся в зацеплении и обкатывают друг друга.

При прохождении струи жидкости через измерительную камеру возникает перепад давления, являющийся той силой, которая приводит шестерни во вращение. Проследим за частью цикла работы счетчика. На рис. 73, б ведущей оказалась шестерня 2: ина имеет меньший радиус в точке зацепления, чем шестерня 3. На рис. 73, в после поворота на 90° та же шестерня уже стала ведомой. Таким образом, в различные периоды вращения ведущей служит то одна, то другая шестерня. За половину оборота одной шестерни отсекается и вытесняется четверть объема жидкости 4, а за один оборот двух шестерен — полный объем измерительной камеры.

Вращение овальных шестерен через систему зубчатых колес (на рисунке не видны) передается роликовому счетному механизму 1 и стрелочному счетному указателю 2 (рис. 73, а).

Роликовый счетный механизм по устройству аналогичен счетному механизму прибора ЭПИД-04.

Стрелочный счетный указатель имеет циферблат с двойной круговой шкалой 3, две указательные стрелки и устройство 4 для установки стрелки в исходное положение (на нулевую отметку). Большая стрелка непрерывно вращается во все время работы счетчика и указывает на большой шкале количество жидкости, прошедшей через прибор. Малая стрелка при повороте большой стрелки на 360° поворачивается на одно деление малой шкалы, также показывая количество измеренной жидкости. По окончании пропуска через счетчик отдельной порции жидкости, количество которой измерялось вручную с помощью устройства 4, стрелки устанавливаются на нулевую отметку.

Счетчики СВШС-40 характеризуются следующими данными: диаметр условного прохода присоединительных штуцеров 40 мм; верхний предел показаний роликового указателя 10 000 000 л; верхние пределы показаний стрелочных указателей 100 и 1000 л; основная допустимая погрешность при максимальном расходе 0,5%; габаритные размеры 340X300X260 мм; масса 15 кг.

Выпускаются и многие другие счетчики с овальными шестернями, различающиеся внешним конструктивным оформлением, пределами измерения, диаметрами условного прохода и другими данными.

СЧЕТЧИКИ УЧЕТА КОЛИЧЕСТВА ГАЗОВ

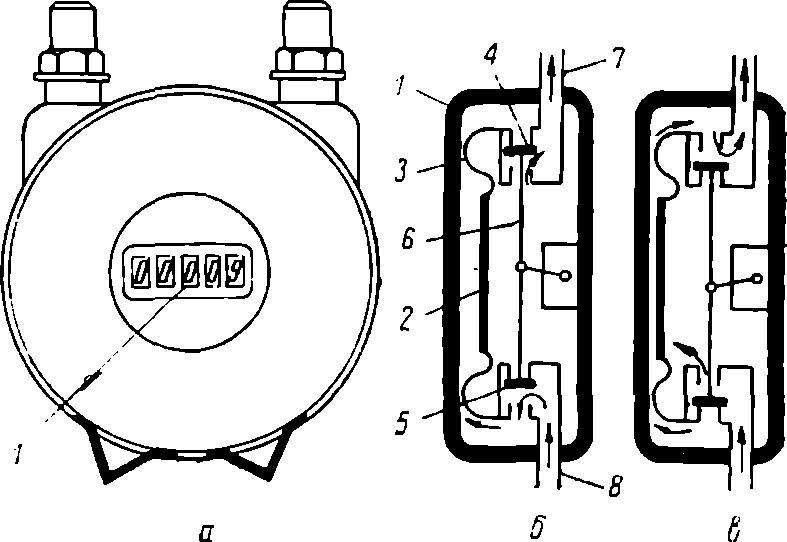

Рис. 74. Объемный клапанный счетчик учета газов ГК-2,5:

а — внешний вид; б, в — схемы устройства и действия.

В технике измерений получили распространение объемные счетчики учета количества газов. При производстве шампанского в непрерывном потоке, например, с их помощью можно весьма тщательно контролировать количество сжатого воздуха, поступающего в дрожжевые аппараты для восстановления дрожжей.

ма тщательно контролировать количество сжатого воздуха, поступающего в дрожжевые аппараты для восстановления дрожжей.

На рис. 74, а показан общий вид, а на рис. 74, б и в устройство и принцип действия объемного клапанного счетчика учета газов типа ГК-2,5. Прибор состоит из цилиндрического стального корпуса 1 (рис. 74, б), который вместе с диском 2 и мехом 3,

изготовленным из полихлорвинилового пластиката, является измерительной камерой счетчика. При помощи клапанов 4 и 5, закрепленных на штоке 6, объем измерительной камеры делится на две части. Каждая часть объема имеет сообщение с измеряемой средой через патрубки 7 и 8. На рисунке не показано пружинно-рычажное устройство, которое кинематически связано с диском и штоком клапанов. С помощью этого устройства при прогибе меха с диском влево шток с клапанами смещается в крайнее верхнее положение, а при прогибе вправо — в крайнее нижнее положение.

Измерительный механизм счетчика действует циклично. В первой половине цикла (рис. 74,б), когда клапаны закрыты в верхнее положение, газ оказывает давление на диск, и тогда с правой части объема измерительной камеры ранее отсеченное количество газа вытесняется через патрубок 7. Одновременно с помощью пружинно-рычажного механизма клапаны переключаются в крайнее нижнее положение (рис. 74, в). Начинается вторая половина цикла. Диск под давлением газа смещается влево. В результате с левой части объема измерительной камеры вытесняется отсеченный объем газа в тот же патрубок 7 и клапаны переключаются в крайнее верхнее положение. С этого момента наступает очередной цикл работы измерительного механизма.

Роликовый счетный механизм 1 (рис. 74, а) приводится в действие через рычажной передаточный механизм от усилия, развиваемого диском.

Основные технические данные счетчиков ГК-2,5 следующие: нормальная допустимая нагрузка 2,5 м3/ч; потеря давления при нормальной нагрузке 8 мм. вод. ст.; емкость счетного механизма 10000 м3; основная погрешность измерения 2%; рабочее давление газа при температуре 5—35° С 300 мм вод. ст.

СЧЕТЧИКИ УЧЕТА КОЛИЧЕСТВА ШТУЧНОЙ ПРОДУКЦИИ

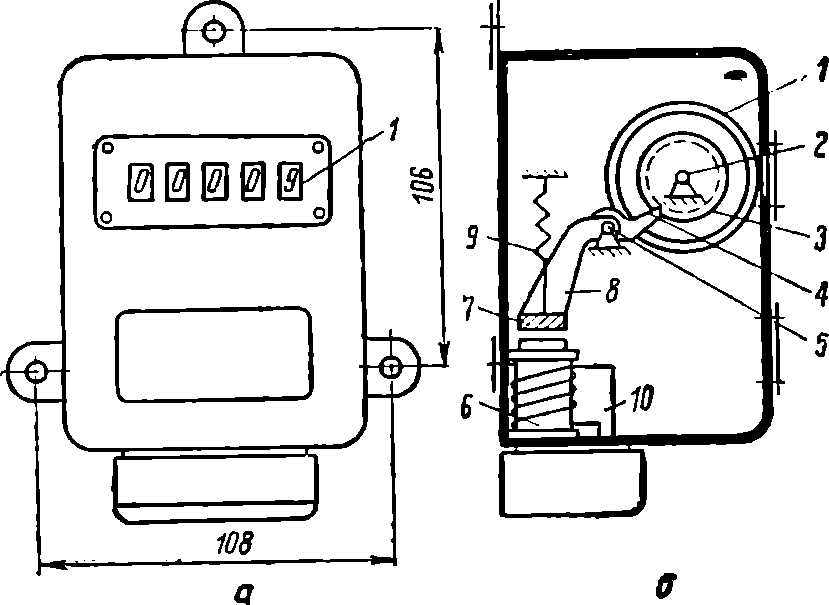

В автоматизированных цехах розлива заводов вторичного виноделия применялось множество конструкций фотоэлектрических, радиоизотопных и механических счетчиков. Наиболее надежным типом прибора для учета количества бутылок, баллонов и ящиков, перемещаемых лентой транспортера, оказался электромагнитный импульсный счетчик СЭИ-1 (рис. 75). Прибор снабжен роликовым счетным механизмом 1 обычной конструкции, ось которого 2 вращается с помощью храпового механизма, состоящего из храпового колеса 3, насаженного на ту же ось, и собачки 4. Ось 5 вместе с собачкой получает угловое перемещение (качение) или от электромагнитного, или от механического привода.

Электромагнитный привод состоит из электромагнита 6, якоря 7 с рычажком 8, возвратной пружинки 9 и цепи управления 10, питающейся постоянным током при напряжении 36 или 24 В от мостиковой схемы полупроводникового выпрямителя.

Рис. 75. Электромагнитный импульсный счетчик СЭИ-1: а — внешний вид; б — схема устройства.

Усилием бутылки, ящика или баллона, движущихся с лентой транспортера, кратковременно замыкается кнопочный выключатель цепи управления. Под действием импульса тока якорь притягивается к электромагниту, а собачка храпового механизма поворачивает храповое колесо на один шаг и т. д.

Механический привод представляет собой пятизаходную шагомерную звездочку, установленную на транспортере, ось вращения которой с помощью рычажков связана с осью собачки храпового механизма.

Приборы СЭИ-1 имеют верхний предел измерения числа импульсов 99 999 и снабжены механизмом для сбрасывания показаний. Эти счетчики применимы для отсчета 60 предметов в минуту. Поэтому такими приборами оборудуются линии транспортировки производительностью до 3000 предметов в час. В линиях с более высокой производительностью (до 6000 предметов в час) используются быстродействующие электроимпульсные счетчики типа БИС-62, имеющие такой же принцип действия, как и прибор СЭИ-1, но обладающие меньшей инерционностью.

ВЕСЫ

Наиболее точными приборами учета количества сырья, твердого топлива и других сыпучих масс являются весы. В виноделии основным видом весов являются рычажные (коромысловые) приборы, работающие на принципе сравнения массы взвешиваемого груза с массой гирь. Существуют ручные и полуавтоматические рычажные весы.

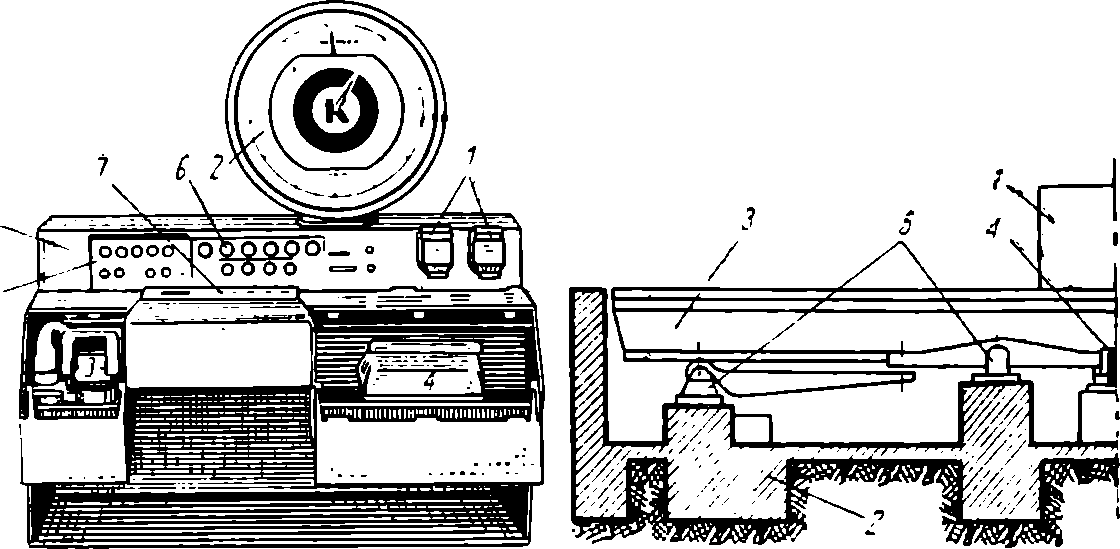

Рис. 76. Автомобильные полуавтоматические с регистрацией, цифропоказывающие весы РС-10Ц24А:

а — пульт управления; б — продольный разрез весов.

В настоящее время в связи с проводимой работой по автоматизации пунктов приема сырья разработаны и внедряются на винпунктах автомобильные полуавтоматические с регистрацией цифропоказывающие весы типа РС-10Ц24А грузоподъемностью 10 т. Выпускаются также автомобильные цифропоказывающие весы с дистанционной регистрацией типа АЦП-30 (с) ДРА грузоподъемностью 30 т.

На рис. 76, б показан продольный разрез автомобильных полуавтоматических весов. Они состоят из грузоподъемного механизма, пульта управления 1 и фундамента 2.

Грузоподъемный механизм состоит из платформы 3, рычажной системы 4 и опорных стоек 5.

Платформа представляет собой стальную конструкцию с деревянным настилом, покрытым асфальтом, а рычажная система— рычаги I и II рода, опирающиеся через призмы на подушки опорных стоек.

Масса груза, находящегося на платформе, воспринимается силоизмерителем пульта управления и уравновешивается.

Пульт управления (рис. 76, а) состоит из силоизмерителя 2 и корпуса 5. В корпусе установлены промежуточный механизм, блоки автоматического управления системой взвешивания и электроуправляемые печатающие машинки СД-107Д 3 и ЭУМ-46 4, счетчики числа взвешиваний 1, рукоятки 6 для набора даты и номера автомашины и световое табло 8. На панели 7 размещены кнопка сброса показаний светового табло, выключатель питания, переключатель счетчиков, кнопки «Пуск», «Стоп»

и кнопки регистрации промежуточного и окончательного итога взвешивания.

Пульт снабжен выносным табло со светофором. Табло укрепляется на видном месте, чтобы шоферу было удобно наблюдать за показаниями значений массы и световой сигнализацией.

Взвешивание производится в следующей последовательности. Весовщик включает электрическое питание пульту. При этом загорается зеленый сигнал светофора, разрешающий въезд автомашины на платформу весов. Затем нажимается кнопка «Пуск». В результате открывается арретир весов, на светофоре включается красный и гаснет зеленый сигнал и, в зависимости от величины груза, автоматически выбирается диапазон взвешивания. Сигналы от датчиков, расположенных в одном корпусе с силоизмерителем, передаются на специальный релейный блок (дешифратор), с помощью которого замыкаются электрические цепи и сигналы управления поступают на печатающие машинки и световое табло. После окончания взвешивания механизмов весов автоматически возвращается в исходное положение: закрывается арретир, гаснет красный и загорается зеленый сигнал светофора, разрешающий въезд очередной автомашины.

Печатающие машинки автоматически записывают в квитанции порядковый номер, массу брутто, тары и нетто, дату (число, месяц, год) и номер автомобиля. При нажатии кнопки «Промежуточный итог» на ленте и счетчике машинки появляется суммарная величина взвешиваний за какой-то промежуток времени, а при нажатии на кнопку «Окончательный итог» — конечный результат взвешиваний за все время поступления сырья (сутки или сезон).

Дата и порядковый номер взвешивания набираются весовщиком с помощью рукояток 6 один раз перед включением пульта в работу. Номер автомобиля набирается перед каждым очередным взвешиванием. Масса нетто регистрируется автоматически машинкой СД-107Д после разгрузки автомашины и возвращения ее обратно на весы.

При автоматизации приемного пункта (см. стр. 298) по входному сигналу, получаемому от рефрактометрического комплекта приборов, машинки могут автоматически регистрировать и сахаристость отобранной пробы винограда.

Весы РС-10Ц24А характеризуются следующими данными: грузоподъемность 10 т; размеры платформы 12000x3000мм; допустимая основная погрешность при диапазоне взвешивания 2500—10 000 кг±1%, число делений шкалы циферблата 1000; цена наименьшего деления шкалы 5 кг; питание от сети переменного тока 220 В.

ОСНОВЫ МОНТАЖА ПРИБОРОВ КОНТРОЛЯ РАСХОДА И КОЛИЧЕСТВА

Монтаж расходомеров переменного перепада давлений целесообразно рассматривать отдельно по каждому элементу: нормальные диафрагмы, соединительные линии, дифманометры, вторичные приборы.

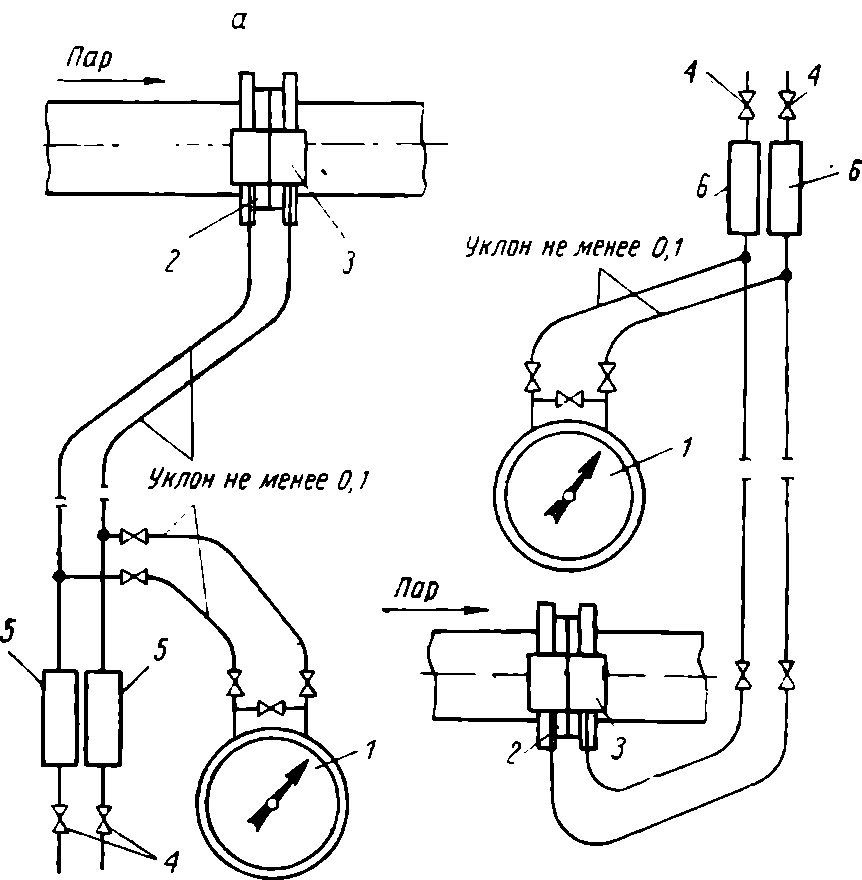

Рис. 77. Схемы установки дифференциальных манометров:

а — для измерения расхода пара с расположением дифманометра ниже сужающего устройства; б — для измерения расхода пара с расположением дифманометра выше сужающего устройства.

Нормальные диафрагмы можно монтировать в горизонтальном, вертикальном и наклонном трубопроводах. При этом цилиндрическая расточка прибора направляется навстречу потоку вещества, а коническая — в сторону выхода потока. Место установки диафрагмы выбирается на таком прямом участке трубопровода, где поток измеряемого вещества равномерный, плавный, без завихрений1. Поэтому необходимо, чтобы трубопровод по всей длине избранного участка был одинакового диаметра, не имел внутренних шероховатостей, изгибов, включений сварки, вмятин от ударов молотка, выступающих прокладок и т. п. Длина прямых участков до и после диафрагмы выбирается в соответствии с установленными в монтажных инструкциях нормами. Внутренний диаметр камер диафрагмы и диаметр трубопровода должны быть строго равны.

- При отсутствии этих норм в монтажных инструкциях пользуются Правилами № 28-64 Комитета стандартов, мер и измерительных приборов.

При несоблюдении перечисленных требований монтажа плавность и равномерность потока в трубопроводе нарушатся и измерения будут неточными.

Соединительные линии (трубки) прокладываются в доступных для обслуживания местах. В соединительных трубках должен нормально обеспечиваться сток конденсирующейся влаги из измеряемых газовых сред и отвод воздуха при измерениях расхода пара и жидкостей. В связи с этим участки соединительных линий при горизонтальном направлении прокладки должны монтироваться с уклоном не менее 0,1 (см. рис. 77). Во избежание запаздывания показаний длина соединительных линий должна быть не более 50 м при внутреннем диаметре трубок не менее 9 мм.

Соединительные линии должны быть абсолютно герметичными. Поэтому по окончании монтажа они обязательно подвергаются испытанию под давлением воздуха в 39—49 кПа (0,4— 0,5 кгс/см2). Герметичность считается удовлетворительной при условии, что в течение 10 мин снижение давления не превысит 3% от начального.

Дифманометры монтируются строго вертикально, по отвесу, в местах, где обеспечивается удобство обслуживания и хорошая освещенность шкал, температура окружающей среды не ниже 10 и не выше 60° С, относительная влажность воздуха 30—80%, и где исключены возможности сотрясений и вибраций приборов. Если невозможно выбрать место без сотрясений и вибраций, щиты с дифманометрами монтируются на специальных фундаментах или амортизаторах.

При наличии пожаро- и взрывоопасной среды необходимо применять механические дифманометры без электрических датчиков или делать установку приборов с электрическими датчиками, но в специально отведенных помещениях.

Дифманометры могут монтироваться как выше диафрагмы, так и ниже ее. На рис. 77 в качестве примера приведены монтажные схемы дроссельных расходомеров, измеряющих расход пара. Рис. 77, а отражает случай, когда место установки дифманометра 1 ниже нормальной диафрагмы 2, а рис. 77,б — выше. В схемах использованы конденсационные сосуды 3, продувочные вентили 4, отстойные сосуды 5 и газосборники 6. По схеме, приведенной на рис. 77, б (без конденсационных сосудов), можно монтировать также расходомеры, измеряющие расход жидкостей.

Вторичные приборы, как правило, монтируются на щитах выступающим или утопленным монтажом в строго вертикальном положении. Вблизи места их установки не должны размещаться агрегаты с токонесущими частями или кабелями, электромагнитное поле которых может оказывать влияние на работу измерительного механизма приборов.

Линии связи между дифманометром и вторичным прибором допускается прокладывать длиной до 4000 м. Однако следует учитывать, что при длине линии свыше 250 м наблюдаются погрешности примерно 0,25% на каждые последующие 250 м длины. Поэтому во всех случаях сопротивление соединительных проводов должно соответствовать паспортным данным, при которых градуировалась шкала прибора.

Для прокладки линий связи рекомендуется применять кабели контрольные в свинцовой оболочке (ГОСТ 4376—53), кабели контрольные в алюминиевой оболочке (ГОСТ 6526—55), кабели для сигнализации и блокировки в свинцовой оболочке (ГОСТ 985—53) и др. Сечение жил кабелей не должно быть меньше 1 мм2.

Не допускается прокладка линий связи в общем канале (трубе) с проводами силовой линии.

После закрепления вторичного прибора на щите к зажиму «Земля» присоединяется заземленный медный изолированный провод диаметром 2—3 мм.

Ротаметры устанавливаются строго вертикально только в горизонтальных участках трубопроводов и в местах, удобных для обслуживания.

Для обеспечения возможности ревизии и ремонта прибора при установке его предусматривается обводная линия с необходимыми запорными вентилями.

В случае содержания в измеряемой жидкости твердых частиц и загрязнений перед прибором устанавливается фильтр. Для правильной работы ротаметров длина прямого участка трубопровода до прибора должна быть не менее 10 D и за ним — не менее 8D (D — внутренний диаметр трубопровода).

Основы монтажа датчиков, линий связи и вторичных приборов расходомеров индукционных и переменного уровня соответствуют тем же требованиям, которые предъявляются к установке дроссельных расходомеров.

Скоростные крыльчатые счетчики монтируются только на горизонтальных прямых участках трубопровода. Длина прямого участка трубопровода до прибора должна быть 8—10 D, а после него — не менее 5 D.

Для того чтобы измерение велось с установленной в паспорте точностью, трубопровод должен полностью заполняться жидкостью. При измерениях засоренных жидкостей перед прибором обязательно устанавливается фильтр.

Для обеспечения возможности осмотра и ремонта приборов с диаметром условного прохода до 80 мм рекомендуется монтировать обводную линию с необходимой запорной арматурой.

Объемные счетчики с овальными шестернями устанавливаются с соблюдением тех же требований, которые предъявляются к монтажу скоростных крыльчатых приборов. Однако в дополнение укажем, что оси вращения овальных шестерен при установке объемных счетчиков должны располагаться горизонтально, а шкалы — вертикально. Перед этими приборами устанавливается воздухоотделитель, служащий для удаления из жидкости растворенных в ней газов и паров.

Счетчики учета количества газов монтируются в строго вертикальном положении. Перед приборами, измеряющими количество сжатого воздуха, необходимо устанавливать воздушный редуктор и фильтр.

Счетчики учета количества штучной продукции типа СЭИ-1 и БИС-62 устанавливаются по отвесу на специальном кронштейне, крепящемся болтовым соединением к транспортеру штучной продукции, или с помощью винтов на панели щита оператора (при работе счетчика в электроимпульсном режиме).

Весы РС-10Ц24А монтируются на специальном фундаменте с соблюдением всех указаний заводской инструкции, прилагаемой к ним.