ГЛАВА 11.

ПРИНЦИПЫ ИЗМЕРЕНИЙ И КЛАССИФИКАЦИЯ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ

ОБЩИЕ СВЕДЕНИЯ

Измерение регулируемых параметров является основным средством контроля автоматического регулирования производственных процессов. Установлением единиц измерения, воспроизведением их в виде эталонов, разработкой методик точных измерений занимается отрасль физики метрология.

Остановимся на необходимых нам сведениях из этой науки.

Измерить любую физическую величину — значит сравнить ее с другой однородной величиной, условно принятой за единицу.

Устройство, которое применяется для сравнения измеряемой величины с единицей измерения, называется измерительным прибором (уровнемер, манометр и пр.), а вещественное воспроизведение единицы измерения — мерой (метр, ньютон и т. д.).

Различные регулируемые параметры в автоматизации поддаются измерению с разной степенью трудности (например, температуру жидкости нельзя измерить с такой же легкостью, с какой измеряется длина метром или масса с помощью гирь, так как в природе нет образца единицы температуры). По этой причине в технике измерения физических величин применяются различные методы измерений.

При прямом методе измеряемая величина сравнивается с единицей измерения при помощи известной меры или прибора, шкала которого проградуирована в нужных единицах. В качестве примеров можно привести измерение длины метром, уровня жидкости в резервуаре — водомерным стеклом.

Косвенный метод измерений состоит в том, что искомая величина определяется путем прямого измерения совершенно другого параметра, с которым она связана известной зависимостью. Например, определение температуры с помощью термометра сопротивления или термопары и т.п.

При совокупном методе измеряемый параметр находится путем решения системы уравнений, составленных на основании прямых измерений нескольких параметров, находящихся в определенной функциональной зависимости от измеряемого параметра. Этот метод измерений применяется главным образом при выполнении лабораторных и исследовательских работ (например, определение коэффициента теплопередачи парокотельных конструкций при разных давлениях и температурных перепадах и пр.).

Разумеется, что произвести измерение любой физической величины без ошибки практически нельзя. Ошибки возникают по целому ряду причин: несовершенство приборов и методов измерений, влияние внешних условий измерения (температуры, давления, магнитного поля земли), несовершенство органов чувств человека (зрение, слух) и т. д.

Численные значения ошибок при измерениях называются погрешностями измерений. Погрешности разделяются на абсолютные, относительные, приведенные (основные допустимые) и вариации.

Абсолютная погрешность Δα — это численная разность между показаниями поверяемого (технического) Aт и образцового A0 (самого совершенного) приборов при одних и тех же условиях измерения. Эта погрешность может быть как положительной, так и отрицательной.

![]()

Относительная погрешность а — это выраженное в процентах отношение абсолютной погрешности Δα к действительному значению A0 измеренного параметра. ![]()

Приведенная погрешность b —это выраженное в процентах отношение абсолютной погрешности ∆а к верхнему пределу измерения Aв поверяемого прибора.

![]()

Вариация прибора с — это наибольшая разность ∆A между отдельными повторными показаниями поверяемого прибора, соответствующими одному и тому же действительному значению измеряемого параметра при неизменных внешних условиях. Вариация прибора может выражаться также в процентах от разности верхнего Aв и нижнего Ан пределов измерения прибора.

![]()

Точность измерения в значительной мере зависит от чувствительности, порога чувствительности, а также от правильного выбора измерительного прибора.

Чувствительностью измерительного прибора называется отношение линейного или углового перемещения указателя (стрелки, светового луча) к изменению значения измеряемой величины, вызвавшему это перемещение.

Порогом чувствительности называется наименьшее изменение значения измеряемой величины, способное вызвать изменение показаний измерительного прибора.

Выбор прибора для намечаемых условий измерения основывается в большинстве случаев на требованиях точности его показаний и производится с учетом основных технических данных прибора: пределов измерения, чувствительности, основной допустимой погрешности, вариации и величины той части шкалы (рабочей части), в пределах которой погрешности не превышают установленных норм. Все эти данные, как правило, указываются в паспорте измерительного прибора.

ОСНОВНЫЕ ИЗМЕРИТЕЛЬНЫЕ ЭЛЕМЕНТЫ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ

При автоматизации производственных процессов контролируется регулирование следующих теплотехнических параметров: температура, давление, расход и уровень вещества и пр. Используемые при этом измерительные приборы принято называть контрольно-измерительными. Основным звеном каждого прибора является измерительный элемент. По роду измеряемой величины различают измерительные элементы температуры, давления, расхода, уровня и др.

ИЗМЕРИТЕЛЬНЫЕ ЭЛЕМЕНТЫ ТЕМПЕРАТУРЫ

Измерительные элементы температуры подразделяются на манометрические, биметаллические, дилатометрические и ртутно-стеклянные.

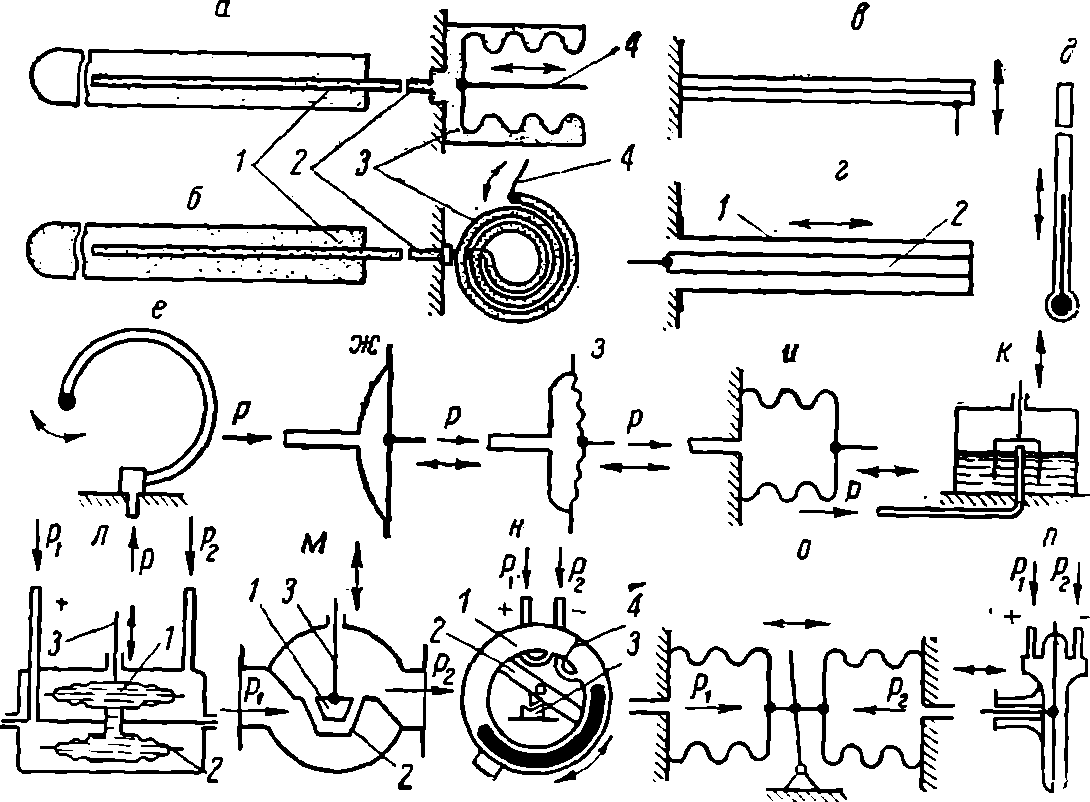

Рис. 49. Примеры схем измерительных элементов температуры, давления, расхода и уровня:

а, б — манометрические элементы; в — биметаллический элемент; г — дилатометрический элемент; д — ртутно-стеклянный элемент; г — манометрическая трубчатая пружина; д — плоская мембрана; з — гофрированная мембрана; и — сильфон; к — плавающий колокол; л — мембранный блок; м — поплавковое устройство; н — кольцевые весы, о — блок из двух сильфонов; п — мембранное измерительное устройство.

Манометрические элементы (рис. 49, а и б) представляют собой термочувствительную систему, в которую входят термобаллон 1, капиллярная трубка 2 и упругий элемент 3 (трубчатая пружина, сильфон), изготовленные обычно из латуни. Термосистема заполняется азотом, ртутью, бензолом, ацетоном или другим специальным веществом. Когда изменяется температура окружающей среды, изменяется давление в системе, и упругий элемент 3, кинематически связанный с преобразователем штифтом 4, перемещается. Линейное перемещение штифта передается датчику, а затем преобразовывается в выходную величину (электрическое сопротивление или давление сжатого воздуха, жидкости и пр.), удобную для использования в системе контроля или регулирования температуры. В некоторых случаях усилие, развиваемое манометрическим измерительным элементом, передается непосредственно регулирующему органу.

Биметаллический элемент (рис. 49, в) — это пластина из двух металлов с разными коэффициентами линейного расширения. В качестве материала с малым коэффициентом линейного расширения наиболее часто используется сплав инвар (36% Ni и 64% Fe). Другими материалами, которые входят в состав пластины, являются латунь, бронза и прочие сплавы. При повышении температуры окружающей среды один металл стремится удлиниться, другой препятствует этому и пластина изгибается в сторону металла с меньшим коэффициентом линейного расширения.

Дилатометрический элемент (рис. 49, г) состоит из трубки 1 и стержня 2, изготовленных из тех же материалов, что и биметаллическая пластина. В отличие от биметаллического элемента эти детали соприкасаются только в одной точке; поэтому при изменении температуры конец стержня получает прямолинейное перемещение относительно трубки.

Ртутно-стеклянный элемент (рис. 49, д) тоже основан на принципе различного расширения тел под действием тепла; при изменении температуры верхний конец ртутного столбика перемещается относительно стеклянной трубки, так как коэффициент теплового расширения ртути больше, чем стекла.

ИЗМЕРИТЕЛЬНЫЕ ЭЛЕМЕНТЫ ДАВЛЕНИЯ

Измерительными элементами давления являются: манометрическая трубчатая пружина (рис. 49, е), гофрированная мембрана (рис. 49,з), плоская мембрана (рис. 49, ж), сильфон (рис. 49, и), плавающий колокол (рис. 49, к).

Все эти элементы наиболее часто изготовляют из тонкой листовой латуни, бериллиевой бронзы, нержавеющей стали или других материалов. В некоторых конструкциях мембранных измерительных элементов (рис. 49, ж) мембрана состоит из специальных сортов резины, прорезиненного полотна или синтетических материалов.

Под действием давления р измеряемой среды происходит линейное перемещение подвижной части у каждого элемента. Самыми чувствительными из рассмотренных устройств являются сильфон и колокол, которые обеспечивают наибольшие величины выходных сигналов (механические перемещения).

ИЗМЕРИТЕЛЬНЫЕ ЭЛЕМЕНТЫ РАСХОДА И УРОВНЯ ВЕЩЕСТВА

В разделе I (см. стр. 31) указывалось, что расход вещества по трубе находится в квадратичной зависимости от перепада давлений p1—р2, измеряемого в сужающем устройстве (см.

рис. 8, а). Следовательно, измерительные элементы расхода должны работать в комплекте с соответствующими сужающими устройствами и измерять перепад давлений. Рассмотрим основные измерительные элементы расхода веществ.

Мембранный блок (рис. 49, л) состоит из сообщающихся мембранных коробок 1 и 2, изготовленных из бронзы или нержавеющей стали. Внутренние полости коробок заполнены дистиллированной водой или другой жидкостью. Чем больше разность давлений p1—p2 тем большей будет величина перемещения штифта 3.

Поплавковое устройство (рис. 49, м) представляет собой полый поплавок 1, свободно перемещающийся в сужающем устройстве (конусной втулке) 2. Измерительный элемент устанавливают непосредственно в трубе расхода вещества между фланцевыми соединениями. Протекающая через устройство среда входит снизу в конусную втулку и в зависимости от величины расхода поднимает поплавок со штифтом 3 на большую или меньшую высоту.

Кольцевые весы (рис. 49, н) имеют кольцевую трубку 1, опирающуюся посредством перекладины 2 с призмой на неподвижную подушку 3. Нижняя половина трубки заполнена частично рабочей жидкостью (например, дистиллированной водой или ртутью), а верхняя разделена глухой перегородкой 4 на две камеры. При наличии перепада давлений ρ1—р2 происходит смещение уровней в камерах, равновесие трубки нарушается, и она получает угловое перемещение, зависящее от величины перепада давления.

Блок из двух сильфонов (рис. 49,о) и мембранное измерительное устройство (рис. 49, п) действуют аналогично рассмотренным выше устройствам и являются, как видно, еще более простыми устройствами измерительных элементов. Измерительные элементы, изображенные на рис. 49, л, н, о, п используются также для измерения уровня жидкости. Для этого трубка «Плюс» подключается под давление столба жидкости, а трубка «Минус» оставляется открытой для атмосферного давления.

Весьма распространенным измерительным элементом уровня является полый металлический поплавок. Его изготовляют в форме шара, цилиндра, усеченного конуса или эллипсоида. Усилие, которое развивает поплавок при изменении уровня жидкости, зависит от размеров поплавка и может быть легко увеличено до величины, достаточной для перемещения даже регулирующего органа системы автоматизации.

Нетрудно понять, что с помощью кинематической связи от подвижной части каждого рассмотренного измерительного элемента механическое перемещение можно передать отсчетному устройству, принцип конструктивного исполнения и действия которого аналогичен отсчетным устройствам электроизмерительных приборов (стрелка и шкала, перо и диаграммная бумага, счетный механизм). В результате получают механизм соответствующих контрольно-измерительных приборов. Подробное описание последних см. в гл. 13, 14, 15, 16 и 17.

КЛАССИФИКАЦИЯ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ

После рассмотрения принципов измерения физических величин можно указать на следующие способы классификации контрольно-измерительных приборов: по основной допустимой погрешности, по измеряемому параметру и по способу отсчета.

В основу первого способа классификации положен класс точности прибора, под которым понимается абсолютное численное значение его наибольшей приведенной погрешности, выраженной в процентах. Установлены следующие классы точности: для технических приборов — от 1 до 3 (для приборов системы ГСП от 0,6 до 1,6); для контрольных приборов — от 0,5 до 1; для лабораторных (образцовых) и эталонных приборов — ниже 0,5. Заводы-изготовители всегда указывают класс точности данного прибора на шкале и в паспорте.

По измеряемому параметру различают приборы для измерения давления, температуры, расхода, уровня и других величин.

По способу отсчета приборы разделяются на компарирующие, показывающие, самопишущие и суммирующие. При работе с компарирующими приборами процесс измерения осуществляется сравнением измеряемого параметра с мерами или образцами при непосредственном участии наблюдателя (ручные весы и т. п.); при работе с показывающими приборами измеряемая величина отсчитывается по шкале с помощью указателя, с самопишущими — на диаграммной бумаге. Суммирующие приборы дают суммарное значение измеряемого параметра за отчетный период (сутки, месяц и т. д.) с помощью счетного механизма.