Глава II.

ПЕРЕРАБОТКА ВИНОГРАДА НА ПОТОЧНЫХ АВТОМАТИЗИРОВАННЫХ ЛИНИЯХ

ДРОБЛЕНИЕ ВИНОГРАДА

Обоснование выбора типа дробильно-гребнеотделительной машины для производства белых столовых и шампанских виноматериалов

Дробилки типа ЦДГ относятся к центробежным дробилкам- гребнеотделителям и выпускаются двух марок ЦДГ-20 и ЦДГ-30 соответственно производительностью 20 и 30 т/ч. Валковые дробилки-гребнеотделители типа ВДГ выпускаются производительностью 10 и 20 т/ч — ВДГ-10 и ВДГ-20.

В модернизированной дробилке ЦДГ-20А имеется коробка скоростей для изменения частоты вращения ротора в зависимости от сорта перерабатываемого винограда, его физиологического состояния и типа вина.

Центробежные дробилки поставляются в комплекте с насосами для мезги ПМН-28. Дробилки типа ЦДГ характеризуются высокой надежностью и устойчивостью в работе, большим выходом сусла-самотека и высокой скоростью его отделения от мезги, безупречным отделением ягод от гребней для красных столовых и десертных вин. Однако они не обеспечивают высокое качество сусла для белых столовых вин. После измельчения ягод на этих дробилках наблюдаются окисленность и коллоидное помутнение сусла, что объясняется повышенной вентиляцией в рабочей камере и высокой степенью разрушения ягод с отбиванием почти всей мякоти от кожуры.

Сусло-самотек получается лучшего качества в валковых дробилках ВДГ-10 и ВДГ-20, поэтому для белых столовых и шампанских вин рекомендуется использовать именно эти дробилки. Однако по сравнению с центробежными валковые дробилки-гребнеотделители более трудоемки в обслуживании и менее надежны в эксплуатации.

Отметим, что при приготовлении виноматериалов для красных столовых и шампанских вин, а также для большой группы крепких и десертных белых и красных вин требуется большая степень измельчения. В этом случае целесообразнее использовать центробежные дробилки типа ЦДГ [89], в которых по сравнению с валковыми:

выход сусла-самотека больше на 21—29%;

скорость отделения сусла-самотека из мезги выше в 1,3 раза; содержание нераздавленных ягод в мезге меньше в 2 раза; содержание обрывков гребней в мезге меньше в 3 раза;

количество ягод и обрывков кожицы в гребнях меньше в 14—15 раз;

содержание сахара в гребнях меньше в 4 раза;

потери сусла, удаляемого вместе с гребнями, меньше в 4—5 раз;

потери сусла по отношению к выходу вина меньше в 1,6 раза.

При реконструкции предприятия следует учитывать, что кроме мутности сусла решающее влияние на качество вин оказывают температура и аэрация в ходе отстаивания и брожения сусла, осветления и хранения виноматериалов. Эти факторы могут практически аннулировать не только влияние способа дробления, но и специфические свойства вин, изготовленных из разных сортов винограда. Поэтому для повышения эффективности производства и улучшения качества белых столовых и шампанских виноматериалов технолог завода или цеха должен прежде всего научно обосновать рациональную очередность мероприятий по техническому совершенствованию производства. Например, может оказаться, что целесообразнее вначале заменить шнековые стекателb на камерные и оснастить бродильные резервуары средствами регулирования температуры брожения, а затем уже центробежные дробилки заменить валковыми.

Поточная линия дробления винограда

Автоматизированная поточная линия дробления винограда включает приемный бункер-питатель (БП), дробилку-гребнеотделитель (ДГ), мезгосборник, насос для мезги, транспортер и бункер для гребней. Это оборудование устанавливается на открытой площадке и в помещении по схеме, приведенной на рис. 18.

Все основные машины, входящие в состав этой линии, выпускаются серийно и широко освещены в специальной литературе.

Вместе с тем фактическая надежность и устойчивость работы автоматизированной поточной линии дробления винограда и трудоемкость ее обслуживания в большой степени зависят от конструктивных решений нестандартного оборудования и устройств, изготовляемых на местах. К ним относятся приемные бункера-питатели, сборники для мезги, транспортеры для гребней.

На заводах первичного виноделия Украины, Молдавии, Азербайджана и других республик существуют различные конструктивные решения этих узлов и схем расположения.

Недостатки работы поточных линий главным образом заключаются в неудачных проектно-планировочных решениях, схемах расположения оборудования, а также в неверно выбранных размерах и конфигурации внутренних плоскостей бункеров-питателей для винограда и сборников для мезги и сусла, конструкциях стыковочных узлов различных видов оборудования линии.

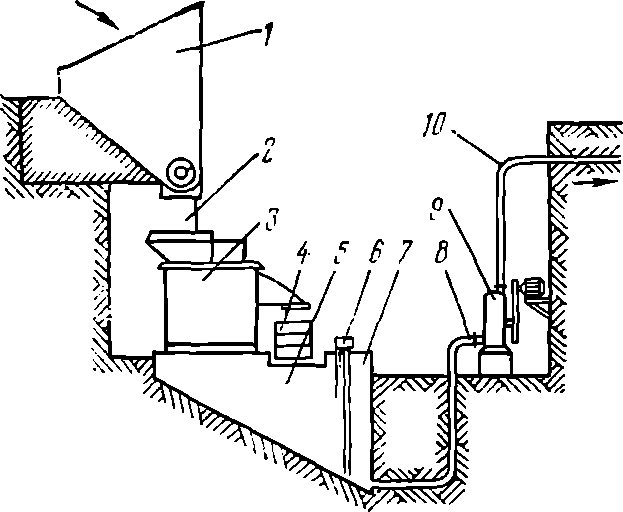

Рис. 18. Схема расположения оборудования в линии дробления винограда:

1 — бункер-питатель; 2 — ниша; 3 — дробилка-гребнеотделитель; 4 — гребневый транспортер; 5 — сборник для мезги; 6 — электродный датчик сигнализатора уровня; 7 — люк санитарного обслуживания; 8 — всасывающая труба; 9 — насос для мезги; 10 — нагнетающая труба подачи мезги в суслоотделительную установку.

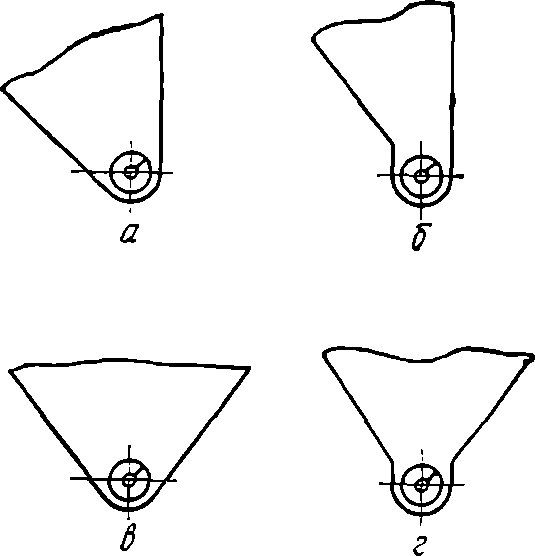

Рис. 19. Конфигурация внутренних рабочих плоскостей шнековых бункеров-питателей:

а, б — рациональные конфигурации корпусов бункеров-питателей с одной наклонной и одной вертикальной рабочими плоскостями; в, г — нерациональные конфигурации корпусов бункеров- питателей с двумя наклонными рабочими плоскостями.

На практике это приводит к необходимости коренных перестроек дробильно-прессовых отделений при замене более совершенным оборудованием из-за громоздкости продуктовых трубопроводов, неудобства санитарного и технического обслуживания сборников мезги и сусла. Нередко на заводах виноградные бункера-питатели устанавливают недостаточной вместимости и конструктивно неудачные, первое приводит к нарушению ритма работы автотранспорта, а второе вызывает зависание винограда над шнеком бункера-питателя, забивание виноградом стыковочного узла между бункером и дробилкой и другие неполадки.

Поэтому при вместимости существующих виноградных контейнеров и автосамосвалов, 2—3 т, используемых для транспортирования винограда, минимальная вместимость бункера-питателя должна составлять 5—6 т. Такой объем обеспечивает разгрузку винограда без простаивания автомашин и без холостого хода бункера- питателя и дробилки, так как очередная партия винограда может разгружаться и при наличии в бункере-питателе винограда от предыдущей партии. Производительность бункера-питателя можно менять от 5 до 30 т/ч, а при необходимости до 50 т/ч изменением частоты вращения шнека. Так, при максимальной производительности бункера-питателя, равной 50 т/ч, время на подъезд автомашины грузоподъемностью 2,5—3 т, разгрузку ее и отъезд составляет 3—3,5 мин.

Наиболее распространены два типа конфигурации шнековых бункеров-питателей: с одной отвесно вертикальной и одной наклонной стенками (рис. 19, а, б), — с двумя наклонными стенками (рис. 19, в, г). Подшнековое дно обоих вариантов питателей необходимо выполнять так, как это показано на рис. 19 а и в. На предприятиях иногда располагают шнеки в углубленном желобе (см. рис. 19, б, г), что в большой степени способствует образованию свода и зависанию винограда над шнеком. На степень зависания винограда влияет также диаметр шнека. Во избежание этого диаметр должен быть не менее 0,4 м.

Конструкция бункера-питателя с одной вертикальной продольной стеной и второй наклонной (рис. 19, а) практически ликвидирует вероятность зависания винограда и наиболее соответствует требованиям комплексной автоматизации. Благодаря тому что виноград через разгрузочное окно бункера-питателя падает в дробилку под действием силы тяжести, стыковочный узел между питателем и дробилкой не забивается виноградом. Для равномерной подачи, а также для того, чтобы виноград в результате удара при разгрузке из автомобилей не забивал дробилку, разгрузочное окно бункера-питателя защищено отсекателем (рис. 20).

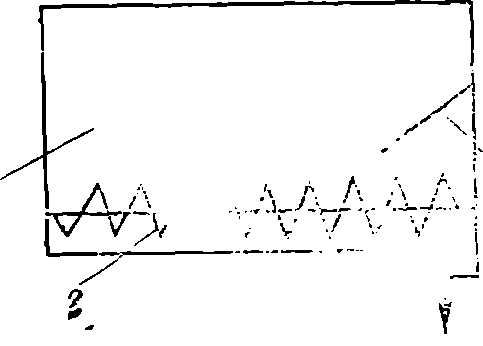

Рис. 20. Бункер-питатель с одной вертикальной и одной наклонной стенками:

1 — корпус; 2 — шнек; 3 — разгрузочное окно; 4 — отсекатель винограда.

Для линии производительностью 50 т/ч и выше бункер-питатель лучше выполнять по схеме, показанной на рис. 21, предусматривающей одновременную разгрузку винограда из двух или более автомобилей. При такой конструкции удар винограда во время разгрузки контейнера или автомобиля приходится не на шнек, а на наклонную плоскость над ним. Это исключает забивание шнека, прогиб и затирание его.

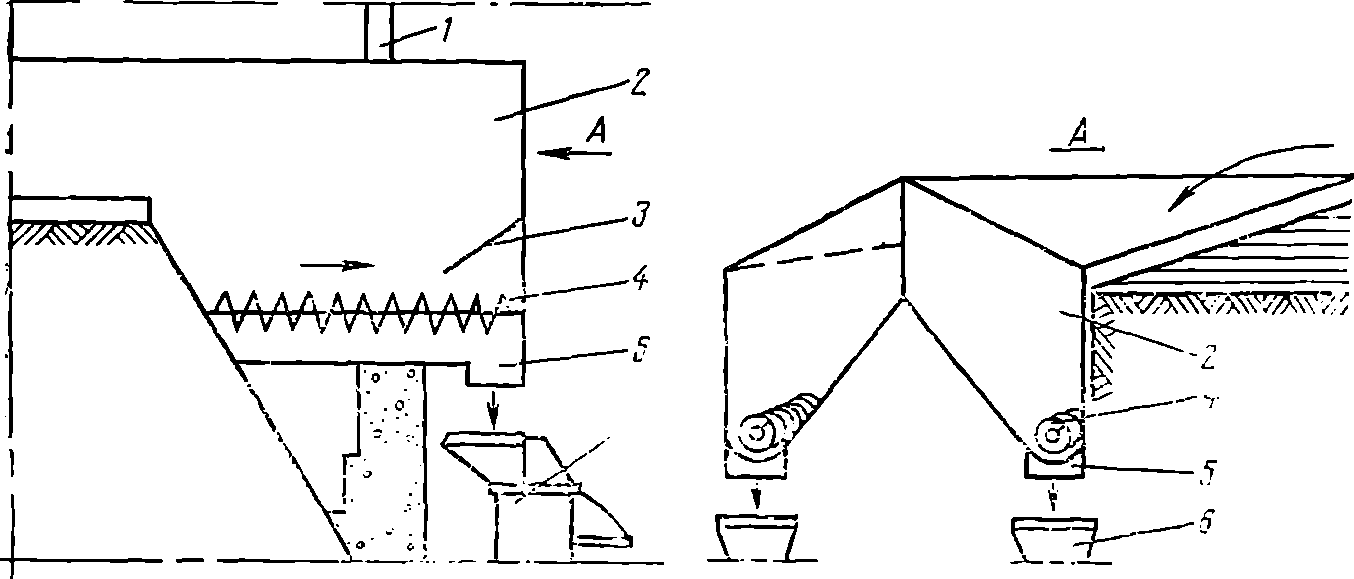

Рис. 21. Бункер-питатель с двумя или более постами одновременной разгрузки винограда из автомобилей:

1 — фасадная стена дробильно-прессового отделения; 2 — бункер-питатель; 3 — отсекатель; 4 — шнек; 5 — окно для винограда; 6 — дробилка.

Транспортер для удаления гребней устанавливается на расстоянии не менее 3 м от стены, несущей блок-питатель, что позволяет производить замену одной или нескольких из установленных дробилок (например ЦДГ-20) на другие с большими габаритами (ВДГ-20, ЦДГ-50 и т. д.). Бункерную часть дробилок можно размещать в устроенных в стене специальных нишах (рис. 22).

Рис. 22. Модернизированное дробильно-прессовое отделение совхоза-завода им. В. П. Чкалова.

Сборник мезги одновременно выполняет роль фундамента для дробилок и в плане имеет прямоугольную форму. Дно его наклонено до 30—40°. Люк для санитарного обслуживания и датчики автоматики располагаются перед гребневым транспортером.

Насосы для подачи мезги расположены вдоль стены дробильного участка. Всасывающие трубопроводы от мезгосборников к насосам подводятся под полом. К этой стене на кронштейнах крепятся электроприводы и нагнетательные мезгопроводы. Последние подводятся под полом к суслоотделительным установкам.