Аппаратурно-технологические схемы (АТС) заводов в различных отраслях промышленности, которые работают по поточному методу, по своей структуре могут охватывать весь цикл производства или определенные его этапы, например от исходного сырья до готового продукта или от сырья до полуфабриката (полупродукта), или от полуфабриката до готового продукта и т. п. Комплексность АТС завода обосновывается временными и постоянно действующими признаками. К первым относятся современный уровень технологии производства, степень механизации п автоматизации и т. п. Вторые признаки охватывают специфические особенности отрасли, которые не изменяются с течением времени и определяют постоянную структуру АТС завода. Рассмотрим вторые из указанных признаков применительно к ЗПВ.

Специфической особенностью виноградно-винодельческого производства является сезонный характер поступления исходного сырья и круглогодичная реализация конечного продукта. Специфично также четко выраженное разграничение технологического процесса на три этапа: выработка виноматериалов, обработка их, фасовка вина в торговую тару. Этим этапам соответствуют следующие категории продукта по степени производственной завершенности: необработанные виноматериалы (1-й этап), обработанные виноматериалы (2-й этап), виноградное вино (3-й этап).

Первые два этапа выполняются на ЗПВ, расположенных в сырьевых зонах на юге страны, а последний — на заводах вторичного виноделия, которые размещаются в промышленных и курортных центрах. Приведенные признаки постоянны для винодельческой отрасли и составляют базу для научного обоснования структуры АТС поточного автоматизированного производства.

Рассмотрим с этих позиций структуру АТС в комплексах, предложенных разными авторами за последние годы.

Фактор географической разобщенности ЗПВ и заводов вторичного виноделия достаточно убедительно свидетельствует о том, что разработки по созданию поточной автоматизированной схемы от исходного сырья до готового продукта, например АТС виноград — вино, предложенной в работе [14] не состоятельны. Создание таких схем нецелесообразно также на единичных в стране винзаводах полного профиля по причинам, излагаемым ниже.

АТС виноград — обработанные виноматериалы [83J также не целесообразна прежде всего из-за сезонности производства основного полуфабриката и круглогодичной реализации готового продукта.

Независимо от сроков обработки виноматериалов они должны поступать на розлив на протяжении всего года. Из этого следует, что равномерное круглогодичное поступление обработанных виноматериалов на заводы вторичного виноделия наиболее эффективно. Оно способствует большей фондоотдаче в результате интенсивного использования винохранилищ и входящих в их состав участков и оборудования и снижения объема дополнительных обработок виноматериалов в результате уменьшения срока между обработкой их на ЗПВ и розливом на заводах и в цехах вторичного виноделия.

Совмещение этапов переработки винограда, изготовления и обработки виноматериалов приведет к концентрации всех работ на ЗПВ в сроки, не превышающие 3—4 мес. в году (сентябрь — декабрь). Это потребует двух-, трехкратного увеличения энергетических мощностей, парка технологического оборудования, численности общезаводского персонала. Круглогодичной работой будет обеспечен лишь участок экспедиции обработанных виноматериалов, т. е. завод в течение 8—9 мес. будет практически находиться в простое.

РАЦИОНАЛЬНЫЕ ПОТОЧНО-АВТОМАТИЗИРОВАННЫЕ КОМПЛЕКСЫ ПО ТЕХНОЛОГИЧЕСКИМ ЭТАПАМ ПРОИЗВОДСТВА

Приведенные выше аргументы показывают, что издавна сложившееся разделение технологического процесса изготовления виноградных вин на три этапа обусловлено специфическими особенностями отрасли. Существованием этих объективных особенностей определяется структура поточных автоматизированных АТС современных, а также будущих ЗПВ, представленная следующими двумя самостоятельными аппаратурно-технологическими комплексами:

комплекс выработки виноматериалов, который включает все технологические процессы от переработки винограда до размещения виноматериалов с дрожжами в винохранилище для отстаивания;

комплекс обработки виноматериалов, который начинается отделением виноматериалов от дрожжевых осадков и купажированием (эгализацией) и заканчивается экспедицией обработанных виноматериалов.

Выработка виноматериалов длится максимум два месяца (сентябрь, октябрь). Обработка виноматериалов производится в течение 9—10 мес. в году в соответствии с графиком отгрузки их на заводы вторичного виноделия или передачи на розлив. Исключение могут составлять виноматериалы для белых столовых вин, частичную обработку которых целесообразно проводить непосредственно после снятия их с дрожжей или после прохождения яблочно-молочного брожения.

ПЛАН ЦЕХА ДЛЯ ХРАНЕНИЯ И ОБРАБОТКИ ВИН

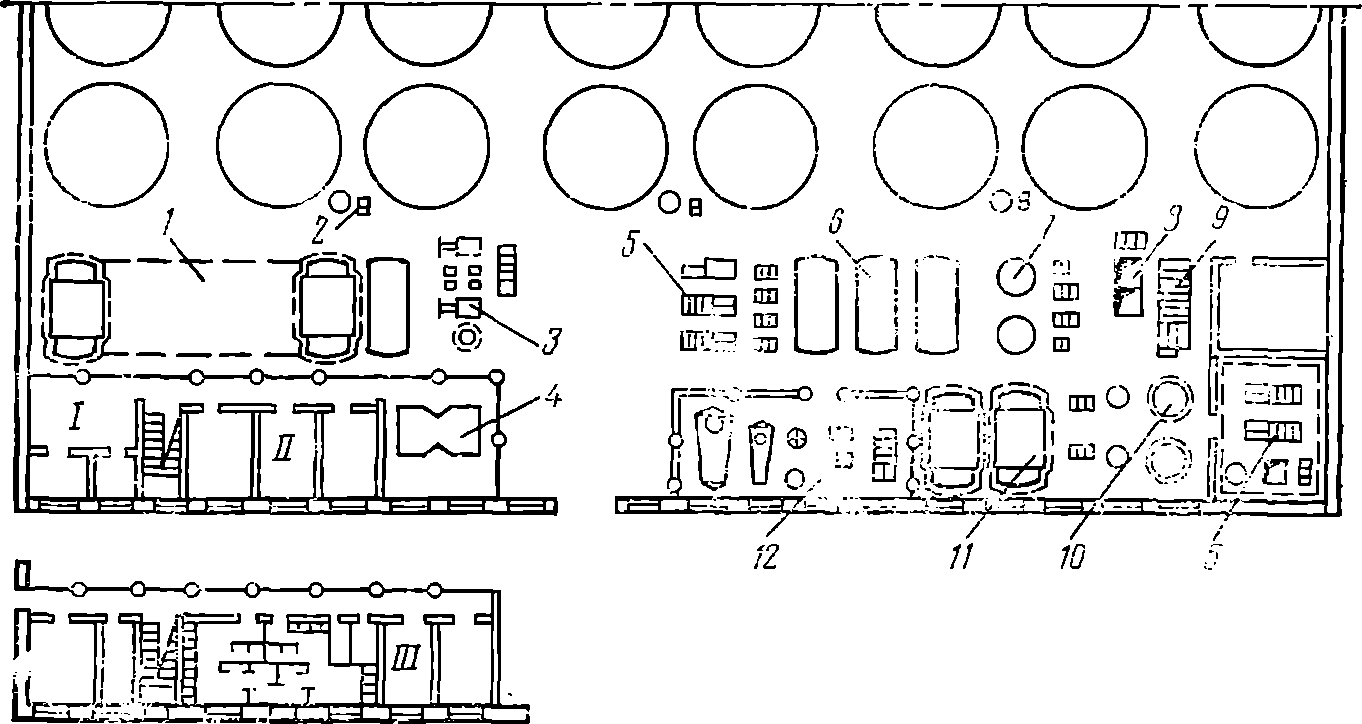

Вышеописанные линии и узлы составляют аппаратурно-технологический комплекс для обработки и созревания в потоке практически всех наименований виноградных вин. Разработка этого комплекса позволила нам [56, 103] предложить планировочное решение винохранилища мощностью 1000—1500 тыс. дал в блоке с отделением для технологической обработки и созревания вин (рис. 81).

Р и с. 81. Схема расположения оборудования аппаратурно-технологических линий и узлов в цехе хранения, обработки и созревания вин:

1 — линия созревания вин в потоке; 2 — узел доливки; 3 — узел специальной обработки; 4 — пульт автоматического управления; 5 — фильтры; 6 — резервуары-питатели; 7 — линия оклейки; 8 — сборники вина и дрожжевых осадков; 9 — фильтр-пресс для дрожжевых и других осадков; 10 — линия обработки холодом; I — термостатированные резервуары для выдержки вина на холоде; II — узел экспедиции; III — лаборатория; // — служебные помещения; /// — бытовые помещения (1-й этаж).

Эмалированные резервуары 6 и 11 устанавливаются в два яруса. Линия для созревания компонуется в соответствии с выпускаемым ассортиментом вин. Например, две линии, включающие по четыре термостатированных резервуара, предназначены для созревания портвейна и десертных вин без введения кислорода, а третья линия — для созревания мадеры и оснащена кислородными дозаторами. В термостатированных резервуарах осуществляют длительную обработку вина холодом в стационарных условиях, в них могут храниться купажные виноматериалы-недоброды для полусухих вин, производиться длительное нагревание (созревание) небольших партий вина в стационарных условиях. Бытовые и служебные помещения располагаются на двух этажах (см. рис. 81).

Винохранилище и отделение для обработки и созревания рассчитаны на годовое производство вин 1000—1500 тыс. дал, например, в следующем наборе: Портвейн-72, Белое крепкое и т. п. — 400—500 тыс. дал с 5-суточным поточным циклом созревания; портвейн сортовой, марочный и десертные вина — 150—200; мадера — 50; столовые полусухие — 50; столовые сухие — 200— 250 тыс. дал.

Приведенная схема винохранилища и отделения для обработки и созревания вин использована в проектах, разработанных Крымским совхозвинтрестом и Крымским НПО Главплодвинпрома УССР и осуществленных в Крымской области.

Проект винохранилища мощностью 1 млн. дал, сблокированного с цехом для обработки и созревания виноматериалов в потоке, осуществлен в Крымской области (совхозы-заводы «Виноградный», «Предгорье» и др.), а также строится подобное винохранилище в Азербайджанской ССР (совхоз-завод им. Ф. Энгельса в Таузском районе).

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА

Приемку винограда после ручной уборки осуществляют на автоматизированном пункте, разработанном Горийским НИИавтоматпромом.

Наиболее вероятным способом механизации уборки урожая, который придет на смену ручному сбору гроздей, явится машинный сбор ягод (пульпы). Учёт объема, поступающий на завод пульпы и анализ сусла могут производиться на указанном приемном пункте весовым методом. Вместе с тем при переходе на механизированную уборку урожая доставлять пульпу целесообразно в цистернах-мерниках. В этом случае необходимость в специальной автовесовой отпадает.

Принятый виноград измельчают на валковых и центробежных дробилках-гребнеотделителях, а пульпу направляют на мялки или на дезинтеграторы. Первые устанавливают в линиях для изготовления белых и красных столовых вин и шампанских виноматериалов, а вторые применяют при получении крепких и десертных вин, для которых необходима более высокая степень дробления мезги.

Дальнейшую переработку мезги осуществляют дифференцированно по типам вин. Виноград или мезга, предназначенная для шампанских виноматериалов, подвергается быстрому суслоотделению на непрерывно действующих установках. При изготовлении белых столовых вин (сухие, полусухие, полусладкие) мезгу направляют в крупные камерные стекатели, которые оборудованы устройствами для выпуска сусла-самотека и выгрузки твердых фракций.

В процессе загрузки и разгрузки стекателей происходит контактирование (настаивание) сусла с твердыми фракциями мезги. Сусло-самотек, очищенное в процессе стекания через слой мезги от грубых взвесей, поступает непосредственно па брожение в больщие двух- и трехрезервуарные поточные установки или в крупные бродильные резервуары с искусственным охлаждением, где процесс ведется при температуре 10—14° С. Как только содержание остаточного сахара достигнет 5—7%, бродящее сусло направляют в винохранилище для дображивания, осветления и хранения. Брожение в крупных резервуарах (непоточное производство) проводится отъемно-доливочным способом, по которому часть бродящего материала при нужной остаточной сахаристости направляется в винохранилище, а оставшаяся бродящая масса в бродильном резервуаре доливается свежим суслом.

Аналогичная технология переработки мезги при условии увеличения длительности ее настаивания с перемешиванием и аэрацией применяется также для крепких и десертных вин, исключая вина типа мадеры, марсалы и портвейна красного. Последние на этапе обработки мезги объединяются в одну технологическую группу с красными столовыми винами. Брожение мезги для этих вин производится при температуре 18—24° С в аппаратах типа ВЭКД-5 (см. рис. 56) с увеличенным рабочим объемом или в специальных крупных бродильных резервуарах-стекателях с комбинированной погруженно-плавающей мезговой шапкой, оснащенных устройствами для выпуска самотека и выгрузки твердых фракций (см. рис. 44).

Выпуск бродящего сусла-самотека для красных столовых (сухих и полусухих) вин производится при 5—7% остаточного сахара, а для столовых полусладких и крепких вин — при более высокой расчетной сахаристости.

Твердые фракции мезги из настойных и бродильных резервуаров-стекателей при переработке винограда по белому и по красному способам поступают на шнековые прессы. Прессовое сусло, минуя процесс осветления, направляется в резервуары для сбраживания при температуре 20—24° С. Одновременно здесь проходят ферментативные процессы, способствующие освобождению виноматериалов от слизистых коллоидных веществ. Сброженный виноматериал подвергается осветлению, спиртованию и используется в купажах для крепких вин.

Обработка виноматериалов (созревание и стабилизация) производится на блокирующихся поточно-автоматизированных линиях (см. рис. 59, 80).

Программа обработки определяется на основании химико-аналитических данных и задается на пульте управления цеха обработки.