Винная кислота относится к легкоподвижным компонентам химического состава вин. Она является основной причиной кристаллических помутнений вследствие способности образовывать в винах пересыщенные растворы калийной и кальциевой соли. Винная кислота играет важную роль в процессах созревания [85] и во вкусовом сложении вин. Поэтому при обработке холодом следует стремиться к удалению лишь избытка винной кислоты сверх ее оптимального содержания в вине.

В настоящее время в странах, где развито виноделие, применяются различные способы и устройства для обработки вин холодом. В их основе лежит длительная стационарная выдержка вин на холоде [58].

В Советском Союзе при освоении машинного холода в виноделии были приняты режимы обработки вин в течение 6—10 сут. при температуре, превышающей криоскопическую на 0,5° С.

Поэтому столовые вина обрабатывали холодом при минус 4—5° С, а крепленые стремились охлаждать до минус 9° С и ниже. М. А. Герасимовым, З. Н. Кишковским и другими специалистами показано, что повышение концентрации спирта снижает растворимость виннокислых солей, поэтому в крепленых винах их содержание обычно ниже, чем в столовых; обоснован оптимальный режим обработки холодом всех видов виноградных вин в течение 2 сут. при температуре минус 4—6° С.

М. А. Герасимовым, З. Н. Кишковским и С. А. Брусиловским исследована обработка крепленых вин холодом в потоке на производственной установке, смонтированной из нескольких последовательно сообщенных термостатированных резервуаров. Установлено, что процессы удаления избытка солей винной кислоты в нотоке при температуре минус 5—6° С сокращаются до 2—4 ч вместо 48 ч при стационарном методе. По мнению З. Н. Кишковского, этот эффект объясняется постоянным присутствием кристаллов в резервуарах поточной установки, которые являются центрами кристаллизации и выполняют роль «затравки».

Оптимальными следует считать те режимы обработки вин холодом, которые обеспечивают требуемую стабильность при минимальном удалении из вина органических кислот, дубильных, красящих, азотистых, коллоидных и других веществ. Избыточные количества фенольных и азотистых веществ переходят в осадок сразу после охлаждения и легко удаляются фильтрацией. Поэтому в качестве суммарного критерия при обработке вин холодом принимается степень удаления виннокислых солей, что устанавливается обычно по снижению содержания винной кислоты. Температура для обработки всех категорий и разновидностей вин должна быть в пределах минус 4—6° С, а длительность выдержки в стационарных условиях — 2 сут. Фильтрацию необходимо проводить при температуре охлаждения с допустимым повышением ее не более чем на 1° С.

Быстрое охлаждение интенсифицирует выпадение винного камня, но при этом образуются мелкие кристаллы, которые не задерживаются на обычных фильтрах. Перемешивание способствует росту кристаллов, а внесение «затравки» в виде тонкого размолотого винного камня ускоряет этот процесс. При обработке вина холодом в потоке роль «затравки» могут выполнять кристаллы винного камня, которые всегда содержатся в ранее охлажденном1 вине, постоянно заполняющем поточную установку.

Наши исследования [56, 58, 60] проводились на винах типа портвейна белого и белого крепкого. В экспериментальных работах применяли метод физического моделирования процессов на специально разработанных лабораторных поточных установках.

Установки помещали в холодильные камеры. Они отличались конструктивно и состояли из двух и трех последовательно сообщенных резервуаров. Исследовали также работу однорезервуарной поточной установки. Полученные результаты показывают, что при обработке белого портвейна холодом в потоке в двухрезервуарной установке достигается такой же предел остаточного содержания солей винной кислоты, как при двухсуточной обработке в стационарных условиях.

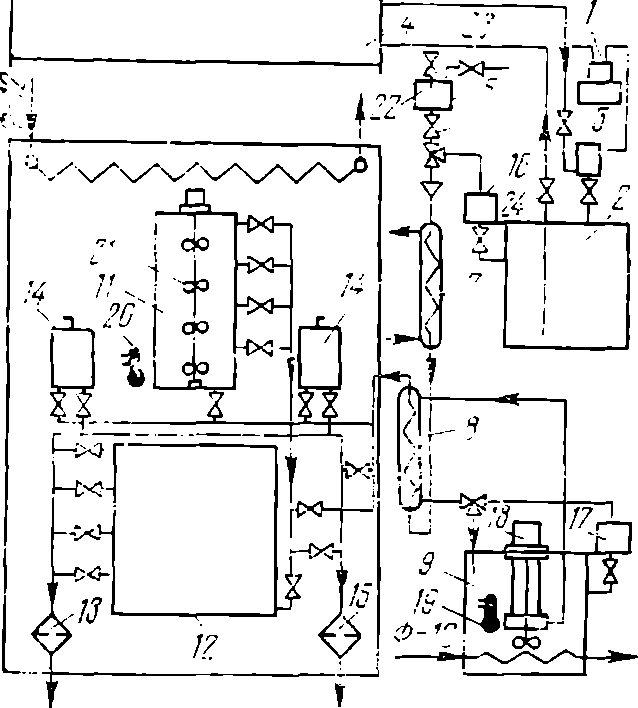

Лабораторная установка для обработки вин холодом в потоке

На основании ранее изложенных предварительных исследований разработана [11] более совершенная лабораторная установка для охлаждения и выдержки вин на холоде в потоке (рис. 61). Оснащение ее приборами контроля и регулирования позволило получить данные, необходимые для проектирования опытно-промышленной установки.

В данной установке вино на обработку холодом подается из резервуара 4, объем которого обеспечивает непрерывный поток в течение 16 ч.

Для заполнения резервуара 4 вентиль 23 закрывают, а вентиль 24 открывают и включают вакуум-насос 1. За счет разрежения в резервуар 4 из резервуара 2 поступает вино. Отделитель жидкости 3 защищает вакуум-насос от попадания в него вина. Заполнение длится 120 с, и эту операцию производят 1 раз в сутки.

Рис. 61. Лабораторная установка для охлаждения и выдержки вин в потоке.

Из резервуара 4 вино заполняет напородержатель 5 и далее самотеком поступает в теплообменник 7, где охлаждается водой. Затем вино попадает в теплообменник 8, где его температура понижается до температуры выдержки хладоносителем. Вино поступает в смеситель 11 и мешалкой 21 перемешивается с ранее охлажденным вином. Из смесителя вино направляется в кристаллизатор 12, в котором выдерживается в потоке определенное время. После выдержки производится изотермическая фильтрация вина в фильтре 13, на входе которого отбирают пробы для анализов.

Уровень вина в напородержателе саморегулируется, поскольку он соединен с атмосферой, а в надвинном пространстве резервуара 4 давление значительно ниже атмосферного.

Уровень вина в напородержателе саморегулируется, поскольку он соединен с атмосферой, а в надвинном пространстве резервуара 4 давление значительно ниже атмосферного.

При поступлении вина в установку уровень в напородержателе понижается, патрубок 22 оголяется, и из него поступает вино в напородержатель. Одновременно с поступлением вина через патрубок 22 в резервуар 4 попадает воздух. Так как подача вина превышает расход в установку, то уровень его повышается, перекрывает патрубок 22, и поступление вина в напородержатель прекращается. Затем цикл повторяется, и уровень в напородержателе практически поддерживается неизменным. Это обеспечивает постоянный расход вина, заданный регулирующим вентилем 6. Производительность установки 0,25—1 л/ч.

Схемой установки, кроме описанного, предусмотрены и другие варианты направления потока вина: теплообменник 8 — фильтр 15; теплообменник 8 — смеситель — фильтр 15; теплообменник 8 — кристаллизатор — фильтр 13.

Из теплообменника 8 вином можно также заполнять резервуары 14. Варианты потоков позволяют изучать работу установки в различных режимах. В технологической схеме лабораторной установки основным является узел выдержки охлажденного вина в потоке, состоящий из двух резервуаров: смесителя и кристаллизатора. В первом из них происходит зарождение кристаллов солей винной кислоты, а во втором — их укрупнение.

Охлаждение вина в теплообменнике 8 производится раствором технического спирта с объемной долей спирта 30%, охлажденного в испарителе 9. В нем на валу электродвигателя 18 расположены мешалка и насос. Испаритель выполнен на базе ультратермостата УТ-15, который оборудован агрегатом домашнего холодильника.

Измерения расхода вина и хладоносителя проводили мерными сосудами 16 и 17, время заполнения которых определяли по секундомеру с ценой деления 0,1 с. Поддержание постоянных температур хладоносителя в испарителе и воздуха в камере 10 (холодильный шкаф типа ХШ-04) осуществлялось ртутными электро- контактными термометрами 19 и 20. Температура вина, хладоносителя и воздуха в камере измерялась медьконстантановыми термопарами с помощью низкоомного потенциометра Р-306 и зеркального гальванометра М17/4 с точностью 0,05° С.

Исследования проводили на двух типах вин: портвейне белом урожая 1974 г. и столовом белом урожая 1973 г. На портвейне белом опыты проводили для подтверждения предварительных данных, полученных на макетной установке, а столовое белое исследовали впервые. При обработке холодом портвейна белого во всех опытах температура вина поддерживалась — 5,65...—5,85° С, а для столового белого—3,65...—3,85° С.

Для сравнения был выбран режим выдержки охлажденного вина на холоде в стационарных условиях в течение 48 ч. Резервуары стационарной выдержки расположены в изотермической камере 10. Выдержка вина на холоде проводилась в непрерывном потоке и с прекращением потока на 16 ч. При остановке потока установка оставалась заполненной охлажденным вином, и при этом поддерживался заданный температурный режим. Последнее необходимо для имитации условий работы предприятий в одну и две смены.

Время выдержки охлажденного вина в потоке устанавливалось путем его отбора из различных уровней смесителя и кристаллизатора. Оно равнялось -времени непрерывного прохождения вина через смеситель и кристаллизатор. Исследован процесс выдержки вина в течение 2, 4 и 8 ч при соотношении вместимости смесителя и кристаллизатора 1 3. Пробы для анализов на содержание винной кислоты отбирали из исходного виноматериала после выдержки в стационаре 48 ч и через каждый час работы установки в поточном режиме.

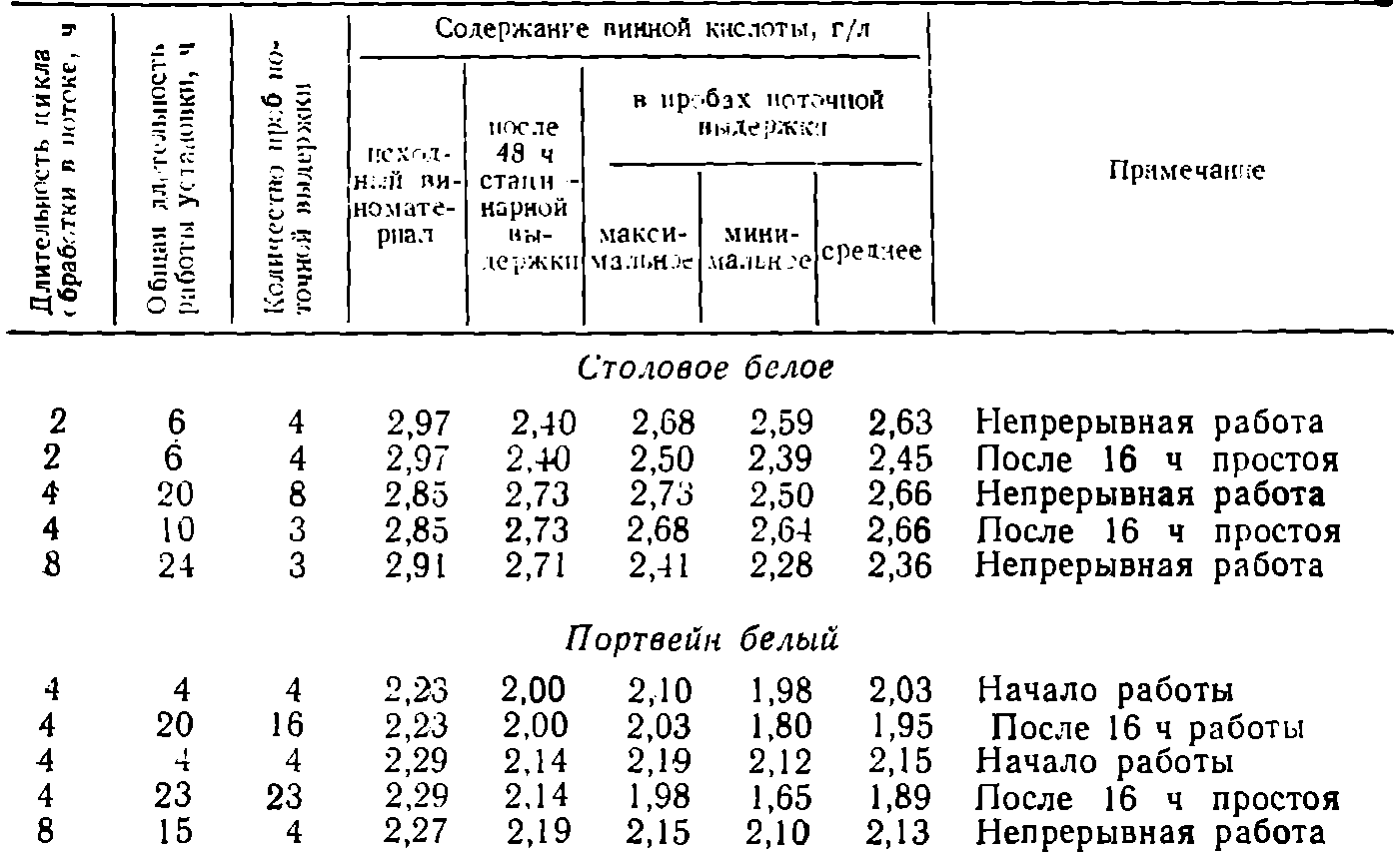

Анализы выполняли двумя методами: химическим и спектрофотометрическим (пламени). Результаты исследований помещены в табл. 18. Из нее видно, что выдержка столового белого вина в потоке в течение 2 ч недостаточна, а в течение 8 ч приводит к большему удалению винной кислоты по сравнению с выдержкой в стационаре.

Таблица 18

При 4-часовой выдержке портвейна белого в потоке в первые 4 ч работы установки от начала выдачи вина содержание винной кислоты в обработанном вине несколько выше, чем при выдержке в стационаре. Последующие часы работы установки приводят к результатам, аналогичным при выдержке вина в стационаре. 8-часовая выдержка в потоке портвейна приводит также к большему удалению винной кислоты по сравнению с выдержкой в стационаре.

При возобновлении потока после 16 ч простоя установки наблюдалось снижение винной кислоты против непрерывной поточной обработки. При дальнейшей работе установки содержание винной кислоты повышалось до значения, получаемого при длительной работе установки в поточном режиме.

Таким образом, методами физического моделирования доказана возможность сокращения длительности выдержки белого столового вина и портвейна белого на холоде до 4 ч в потоке вместо 48 ч в стационарных условиях. На основании полученных данных разработана опытно-промышленная установка с двухрезервуарным узлом выдержки вин на холоде в потоке.

Линия обработки вина холодом в потоке

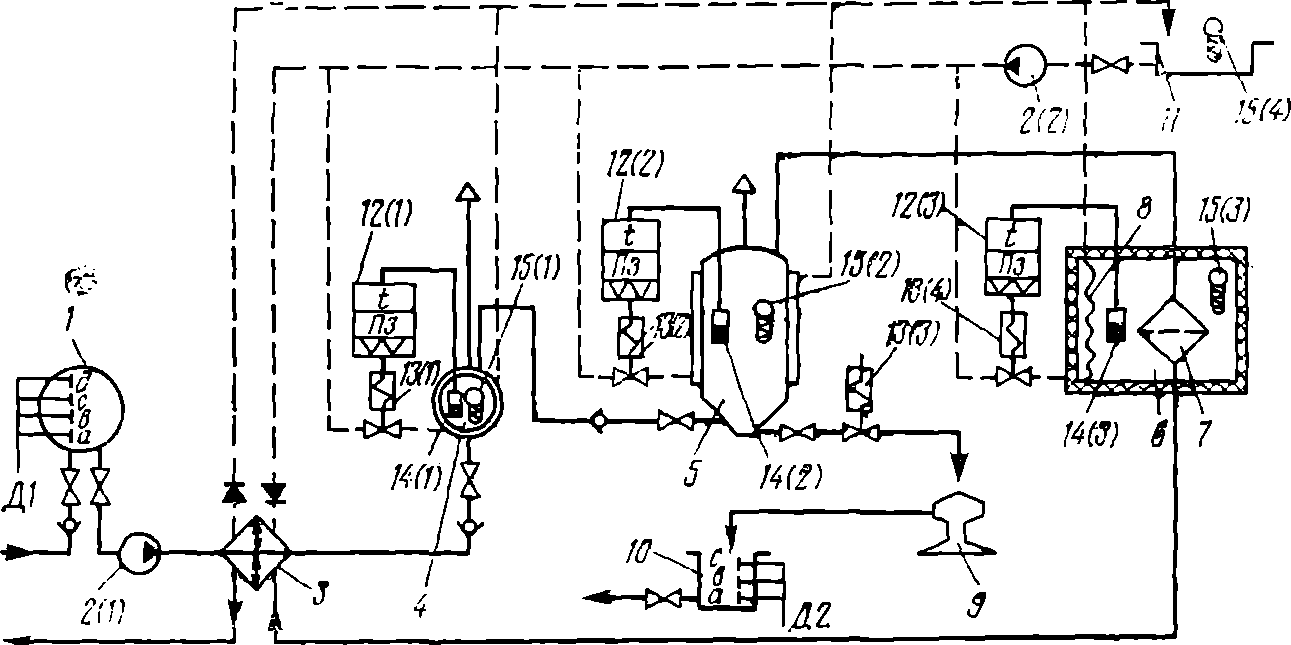

Линия для обработки вина холодом в потоке (рис. 62) работает следующим образом. Исходное вино поступает в резервуар-питатель, откуда насосы 2 (1) направляется в теплообменник. Охлажденное до температуры обработки и пересыщенное виннокислыми солями вино из охладителя непрерывно поступает в смеситель. В последнем исходное вино вступает во взаимодействие с вином, ранее охлажденным, содержащим мелкие кристаллы, и затем поступает в кристаллизатор в виде смеси, обогащенной центрами кристаллизации. Это резко ускоряет рост кристаллов при прохождении вина через кристаллизатор. Большая часть кристаллов выносится из кристаллизатора с вином и задерживается на фильтре. Скорость осаждения более крупных кристаллов и друз может превышать скорость восходящего потока вина, поэтому они скапливаются на дне кристаллизатора, откуда периодически вместе с частью вина выносятся в центрифугу. Фугат собирается в сборнике и периодически откачивается в резервуар с исходным виноматериалом.

Рис. 62. Принципиальная аппаратурно-технологическая схема обработки вина холодом в потоке:

1 — резервуар-питатель; 2(1, 2) — насосы; 3 — теплообменник-рекуператор; 4 — смеситель; 5 — кристаллизатор; 6 — холодильная камера; 7 — фильтр; 8 — рассольная батарея; 9 — центрифуга; 10 — сборник фугата; 11 — бак охлажденного рассола; 12(1—3) — полупроводниковые термореле типа ПТР; 13(1—4) — соленоидные вентили; 14(1—3) — полупроводниковые терморезисторы; 15(1—4) — проволочные терморецепторы)

Д1 (а, в, с, б); Д2 (в, в, с) — электроды датчиков уровня.

Поступление вина в установку регулируется автоматически с помощью датчиков уровня Д1 (а, в, с, д), установленных в резервуаре-питателе. Датчики, расположенные на отметках с и д, регулируют работу насоса, подающего вино из винохранилища (на рис. 62 не показан); датчик в используется для сигнализации, а — для выключения насоса 2(1). С помощью датчика уровня Д2с закрывается соленоидный вентиль 13(3) и выключается центрифуга, а датчиком Д2в включается насос, откачивающий фугат (на рис. 62 не показан), и подается команда на открытие соленоидного вентиля; Д2а выключает насос и подает сигнал на пульт управления. Для поддержания температуры вина в данных пределах в смесителе и кристаллизаторе их оснащают рассольными рубашками и термоизолируют. Температура вина регулируется автоматические помощью полупроводниковых терморезисторов 14(1—3), термореле 12(1—3) и соленоидных вентилей 13(1, 2 и 4). Визуальный контроль температуры вина в смесителе и кристаллизаторе, воздуха в фильтровальном боксе и температуры рассола в баке осуществляется по логометру с помощью проволочных терморезисторов 15(1—4). Поддерживать температуру вина в смесителе и кристаллизаторе на заданном значении можно и иначе, например располагая аппараты в холодильной камере вместе с фильтром. Для этого температура в камере должна быть в диапазоне минус 4—6° С в зависимости от категории обрабатываемого вина.