При проектировании поточных линий для осветления и созревания сусла необходимо предусматривать периодически действующие отстойные резервуары с циклом работы не более 20—30 ч или непрерывно действующие батареи, позволяющие проводить поочередную стерилизацию резервуаров через каждые 2—3 сут в зависимости от температуры отстаивания сусла. Это необходимо для предупреждения забраживания сусла при его осветлении.

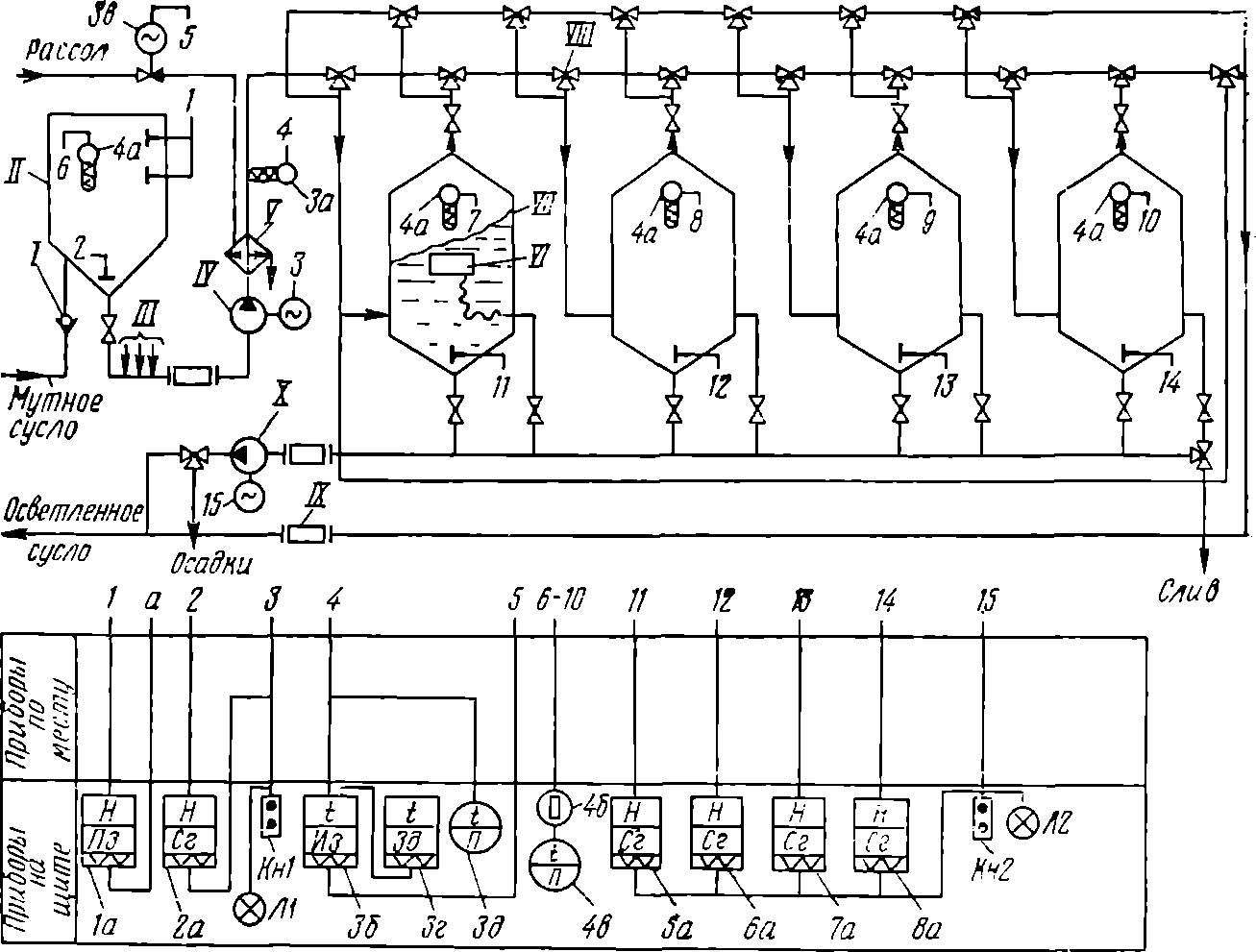

Поточная линия (рис. 48) состоит из накопительно-расходного резервуара-суслосборника II, батареи резервуаров-отстойников VII, группового дозатора газообразных, жидких или порошкообразных ингредиентов.

Накопительно-расходный резервуар для исходного сусла представляет собой открытый сверху сборник с коническим днищем. К днищу сборника подключен трубопровод для подачи сусла от суслоотделительных установок и выводной трубопровод с краном для перекачки сусла в батарею резервуаров-отстойников. В сборнике установлены датчики уровня для автоматического управления работой питающего и расходного насосов линии. К всасывающей линии расходного насоса подключены патрубки для ввода ингредиентов в поток сусла.

Батарея отстойников состоит из четырех или более резервуаров, сообщенных трубопроводами для последовательного движения сусла.

Рис. 48. Автоматизированная поточная линия непрерывного осветления и созревания сусла:

/ — обратный клапан; II, VII — резервуары; /// — ингредиенты от дозаторов; IV, X — насосы; V — теплообменник; VI — поплавок; V/// — трехходовые краны; IX — участки стеклопровода; 1а, 2а, 5а—8а — датчики уровня; За — двойной термометр сопротивления; Зб — регулятор температуры; Зв — клапан с исполнительным механизмом; За — задатчик; Зд, 4в — логометры; 4а — термометры сопротивления; 4б — многоточечный переключатель; Кн1, Кн2 — кнопки; Л1, Л2 — лампы.

Минимальное количество резервуаров-отстойников в батарее три. Каждый отстойник представляет собой емкость с коническими крышкой и днищем. К боковым стенкам подключен трубопровод для ввода сусла. К вершине конической крышки и днища подключены соответственно выводной трубопровод основного потока сусла и патрубок с краном для вывода жидких осадков и слива промывной воды. У основания нижнего конуса расположен патрубок для вывода осветленного сусла при периодической работе резервуаров-отстойников. Часть этого патрубка, расположенная внутри резервуаров, представлена гибким рукавом, оснащенным поплавком для забора осветленного сусла.

Температура сусла снижается до заданного уровня в теплообменнике. Внутри резервуаров-отстойников установлены чувствительные элементы датчиков нижнего уровня сусла. Для направления осветленного сусла в бродильную установку к верхним выводным трубопроводам основного потока через трехходовые краны подключена магистральная труба.

Для вывода из резервуаров-отстойников осветленного сусла и жидких осадков при периодической их работе, а также для спуска промывной воды устанавливается коллекторный трубопровод с насосом. Магистральный и коллекторный трубопроводы снабжены стеклянными патрубками для визуального контроля степени очистки сусла. Работа поточной линии осветления и созревания сусла может осуществляться в двух технологических режимах отстаивания сусла: непрерывном и периодическом.

При непрерывном режиме отстаивания сусла работа линии заключается в следующем. Исходное сусло от стекателей и прессов закачивается в накопительно-расходный резервуар-суслосборник. После заполнения суслом не менее 2/3 объема резервуара включается расходный насос. Одновременно включаются дозаторы ингредиентов. Последние впрыскиваются в поток сусла. Возникающая в результате этого смесь сусла с ингредиентами интенсивно перемешивается в расходном насосе и через теплообменник направляется в батарею резервуаров-отстойников.

В процессе прохождения через последовательно сообщенные резервуары происходит осветление и созревание сусла. Линия работает непрерывно в течение всего сезона виноделия. Сусло может подаваться в линию с интервалами при его отсутствии (например, в ночное время и др.).

Через каждые 2—3 сут один из резервуаров батареи выключается из работы и подвергается удалению осадка и санитарной обработке. Например (см. рис. 48), в начале сезона при запуске в работу линии сусло из резервуара II насосом IV прокачивается через теплообменник в нижнюю часть резервуара VII, выходит из его верхней части, далее проходит последовательно еще два резервуара и по трубе через участок стеклопровода IX выходит осветленным. Через 2—3 сут резервуар VII выключают из работы, и сусло проходит следующие три резервуара и т. д. Таким образом, в работе всегда находятся три резервуара.

При работе линии в автоматическом режиме датчик уровня 1а по импульсной линии а управляет насосом, подающим мутное сусло в резервуар II. При заполнении резервуара насос выключается, а при опорожнении до определенной отметки включается.

При погруженном электроде датчика 2а в сусло насос IV включают кнопкой Кн1. Опорожнение резервуара II приводит к оголению электрода датчика 2а, который автоматически выключает насос IV Работа этого насоса сигнализируется лампой Л1.

Охлаждение мутного сусла до 10—12° С проводится рассолом в трубчатом теплообменнике V Температура сусла на выходе теплообменника контролируется термометром сопротивления 3а. Этот термометр имеет две проволоки. Одна из них подключается к бесшкальному регулятору 3б типа ЭРСС-63, а вторая — к логометру 3д.

Задатчиком задают регулятору определенную температуру, например 10° С. Если температура сусла на выходе теплообменника равна заданной (10° С), то сигнал на выходе регулятора отсутствует, и реверсивный мотор 3в выключен. Рассол в теплообменник подается в необходимом количестве.

При отклонении температуры сусла от заданной происходит изменение сопротивления двух проволок датчика 3а. Это приводит к срабатыванию регулятора, который включает мотор 3в и через- редуктор перемещает рассольный клапан. В результате изменяется количество подаваемого рассола в теплообменник и температура сусла постепенно возвращается к заданной. При отсутствии; разности между заданной и фактической температурой сусла регулятор выключает мотор, и схема приходит в новое равновесие.

По шкале логометра 3д наблюдают за точностью поддержания температуры сусла регулятором 36.

Охлажденное до 10° С сусло проходит последовательно три резервуара VII (один всегда находится под промывкой) за 12 ч. За счет тепла, поступающего через стенки резервуаров вместимостью 25 м3 каждый из окружающей среды, температура сусла, по нашим расчетам, повысится примерно на 1,6° С при температуре· в помещении 20° С.

Поэтому в линии использованы резервуары без рубашек и без теплоизоляции. При необходимости регулятору 36 можно задать задатчиком Зг более низкую температуру.

Для контроля температуры сусла в резервуарах предусмотрены термометры сопротивления 4а, которые поочередно подключаются к логометру 4в переключателем 46. Поскольку по технологии необходима периодическая санитарная обработка резервуаров, то последовательность перетока в резервуарах меняется. Поэтому контроль температуры предусмотрен в каждом резервуаре.

При очередной санитарной обработке каждого резервуара их. освобождают от сусла. Для этого используют насос X. Его включают в работу кнопкой Кн2. Опорожнение резервуаров контролируется датчиками нижнего уровня 5а—8а. Они выключают насос X. Работа этого насоса сигнализируется лампой Л2.

Рациональная технология брожения сусла для улучшения качества белых столовых вин

Основными факторами брожения сусла, которые влияют на качество белых столовых и шампанских виноматериалов, считаются температура брожения сусла, содержание в нем взвесей, степень аэрации и содержание сернистой кислоты.

По представлениям классической технологии изготовления белых столовых вин, оптимальной для брожения является температура 18—20° С.

В Советском Союзе до недавнего времени рекомендованной температурой брожения была 18—28° С. В настоящее время в соответствии с правилами изготовления виноградных вин эта температура регламентирована в пределах 14—26о С.

Столь широкий диапазон, очевидно, продиктован существующими условиями производства. На большинстве заводов первичного виноделия при отстаивании и брожении сусла охлаждение машинным холодом не производится. Энологи Франции [82] сбраживание сусла для качественных столовых вин рекомендуют проводить при возможно низкой температуре, ниже 20° С.

На винодельческих заводах Калифорнии [101] брожение сусла для белых столовых вин производится при температуре 15° С.

Степень чистоты сусла, как видно из данных, приведенных в предыдущем разделе, имеет большое значение, и она должна быть различной в зависимости от температуры брожения и других факторов, а также от целей изготовления вин сухих или с остаточным сахаром.

Аэрация сусла при температурах, до 26° С приводит к появлению тонов окисленности, мадеризации и некоторым недостаткам, передаваемых затем виноматериалам. Вместе с тем при брожении в закрытом резервуаре, исключающем проникновение кислорода воздуха, брожение сусла останавливалось при остаточном сахаре до 3,5% [82].

Сернистая кислота в обычных разовых дозах до 50—100 мг/л, которые практикуются в СССР в технологии изготовления белых сухих виноматериалов, имеет значение в большей степени как антиоксидант, нежели как ингибитор микробиологических процессов. В указанных дозах от нее страдают лишь бактерии, возбуждающие яблочно-молочное брожение. Они могут гибнуть при сульфитировании винограда дозой минимум 70 мг/л, а сусла и вина — 100 мг/л [82].

Отрицательная роль взвесей и кислорода резко снижается при понижении температуры брожения сусла. Более того, при низкой температуре брожения эти факторы из нежелательных могут превратиться в благожелательные и даже необходимые. Содержащийся в сусле растворенный кислород необходим для размножения дрожжей, и, следовательно, он биологически удаляется в первой половине брожения. Мутящие частицы представляют рабочую поверхность, и это особенно необходимо для завершения процессов брожения сусла.

Брожение сусла при низкой температуре в диапазоне 7—15° С исследовалось энологами во Франции, Германии, Калифорнии [82]. Всеми исследователями отмечается положительное влияние этого режима брожения на качество белых столовых вин: очень хорошее сохранение аромата ягоды и аромата брожения, большее накопление глицерина, меньшая кислотность, лучшее дображивание сахара в сусле, хорошая устойчивость виноматериала против микробиальных и окислительных процессов и выпадения кристаллических веществ. Перечисленные свойства вин аналогичны тем, которые получаются способом регулируемого брожения под давлением углекислоты. В качестве недостатка отмечается длительность брожения до 12—20 сут.

Нами проводилось брожение сусла при низкой температуре для белых столовых сорговых и шампанских виноматериалов в 1976, 1977 и 1978 гг. на винзаводе совхоза-завода «Виноградный» Крымского совхозвинтреста. Сусло сортов Рислинг, Алиготе, Ркацители, Пино фран сульфитировалось дозами 10—30 мг/л и отстаивалось при температуре 8—12° С. Затем сусло при необходимости подсахаривалось сахарозой до 18—19% и с остаточным содержанием взвесей не менее 30—40 г/л направлялось на линию непрерывного брожения. Температура брожения регулировалась в пределах 10— 12° С орошением бродильных батарей циркулирующей водой, которая охлаждалась рассолом. Цикл непрерывного брожения не превышал 5 сут. При остаточном содержании сахара 3-5% бродящее сусло выводилось из линии и направлялось в винохранилище — в стальные резервуары вместимостью по 1,5—2 тыс. дал и железобетонные вместимостью 6—15 тыс. дал. Во всех резервуарах проходило хорошее дображивание до полного сбраживания сахара. При дображивании независимо от типа резервуаров температура была 12—14° С, а длительность процесса составляла 5—10 сут. при заполненных резервуарах.

Отстаивание виноматериалов длилось 20—30 сут. В процессе снятия с дрожжей вводился сернистый ангидрид (10—30 мг/л). Отдельные партии винограда подвергались переработке, отстаиванию и брожению сусла и снятию виноматериалов с дрожжей при указанных температурных режимах без сульфитации. В полученных виноматериалах очень хорошо был сохранен аромат сорта винограда и аромат, приобретенный при брожении. Виноматериалы не окислялись, несмотря на низкие дозы сернистого ангидрида. В них хорошо проходил процесс яблочно-молочного брожения при низкой температуре хранения (до 15° С) в течение ноября—декабря.

Интересно отметить, что низкая температура брожения ингибирует ферментативное окисление сусла значительно эффективнее, чем дозы 100—150 мг/л сернистого ангидрида при температуре брожения выше 20—25° С. Так, виноград сорта Ркацители урожая 1977 г., из которого виноматериал изготовлялся без применения SO2, был поврежден милдью и начинающейся серой гнилью. В полученных из него виноматериалах процесс яблочно-молочного брожения прошел на 3—4 недели раньше, чем в виноматериалах, изготовленных с применением низких доз сернистого ангидрида. Наблюдалось лучшее выпадение кристаллических веществ. Вкус виноматериалов был гармоничнее и мягче.

Недостатком низкотемпературного брожения является большая длительность процесса — 15—20 сут. Но это относится лишь к стационарному способу. Здесь большая часть времени затрачивается на процессы разбраживания в начале процесса и дображивания в конце. Поэтому такое брожение особенно удобно проводить в распространенных в Советском Союзе установках и линиях непрерывного брожения. В них процесс начинается, минуя фазу разбраживания. На выходе с линий в виноматериале может содержаться 4—6% остаточного сахара, который дображивает в винохранилище. В результате этого главное брожение в непрерывных батареях длится 5—6 сут.

Устройство и работа линии непрерывного брожения сусла

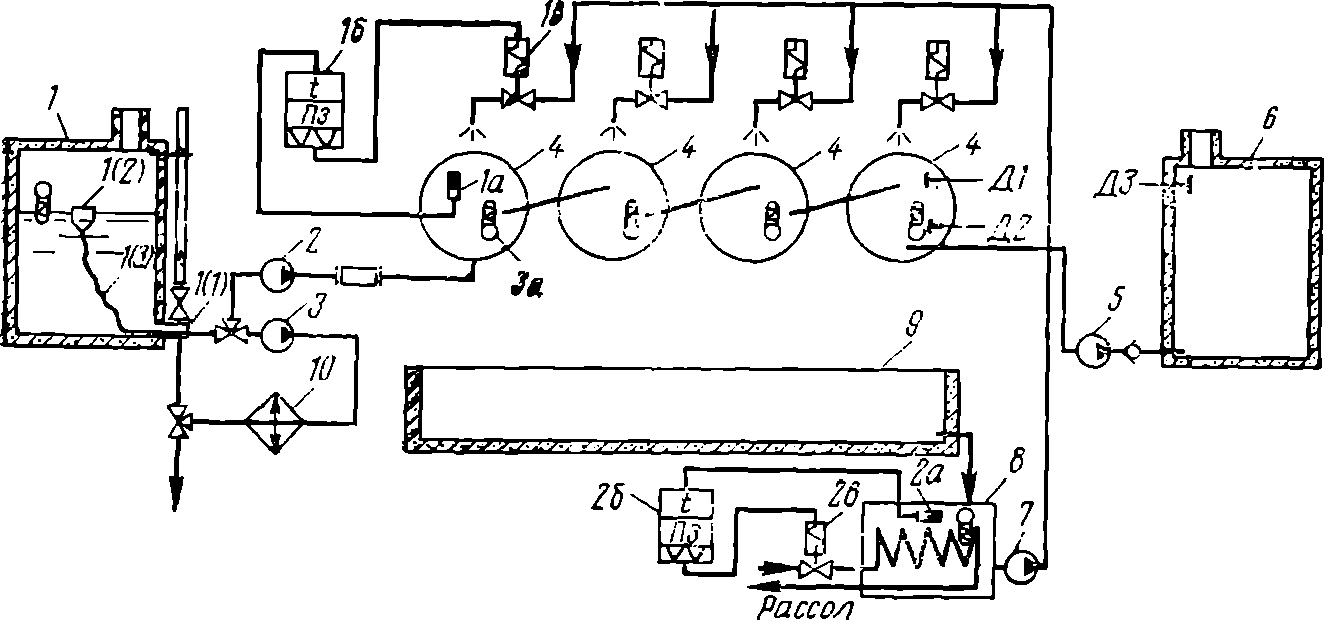

На рис. 49 представлена линия созревания и брожения сусла, действующая на винзаводе совхоза-завода «Виноградный». Линия созревания сусла состоит из семи отстойных железобетонных резервуаров 1 вместимостью 2,5—3 тыс. дал каждый, ультраохладителя 10 в комплекте с автоматикой и насосов 2, 3. Посредством циркуляционного насоса 3 сусло засасывается по шлангу 1(3), охлаждается в охладителе 10 и возвращается в резервуар 1. В последнем температура сусла поддерживается в диапазоне 8—10° С.

При этой температуре сусло насосом 2 подается в линию брожения, состоящую из бродильной батареи, теплообменника 8, насосов 5 и 7, резервуара 6 и средств автоматики.

Рис. 49. Функциональная схема автоматизации комплексной поточной линии созревания и брожения сусла:

1 — отстойный резервуар; 2, 3, 5, 7 — насосы; 4 — бродильные резервуары; 6 — резервуар винохранилища; 8 — охладитель воды; 9 — сборник воды; 10 — охладитель типа ВУНО-60; Д1—ДЗ — электроды кондуктометрических датчиков; 1а, 2а — термисторы; 16, 26 — полупроводниковые термореле; 1в, 2в — соленоидные вентили; 1(1) — патрубок; 1(2) — поплавок; 1(3) — шланг.

Бродильная батарея включает четыре последовательно соединенных резервуара 4, установленных горизонтально. Длина резервуара 16 м и диаметр 1,5 м. На заводе имеются еще три бродильных батарей по пять горизонтальных резервуаров в каждой.

Сусло, проходя резервуары 4, бродит и на выходе из батареи имеет сахаристость 3—5%. Общая производительность четырех батарей 10—15 тыс. дал в сутки.

Откачка виноматериала производится насосом 5. Этот насос включается при погружении в бродящее сусло электрода Д1 и выключается при оголении электрода Д2. Заполнение резервуара 6 до электрода Д3 приводит к автоматической остановке насоса 5.

Насос 2 датчиком Д1 выключается, а Д2 включается.

Температура бродящего сусла в бродильных резервуарах 4 поддерживается двухпозиционной системой регулирования, включающей термистор 1а, полупроводниковое термореле 1б типа ПТР и соленоидный вентиль 1в. Термореле настроено на диапазон 11,5— 13,5°С. При повышении температуры бродящего сусла до 13,5° С термореле 16 подает команду на открытие вентиля 1в. Ледяная вода насосом 7 подается через вентиль 1в к разбрызгивающему устройству, смонтированному вдоль резервуаров 4. В результате бродильный резервуар орошается ледяной водой, и температура сусла понижается.

При 11,5° С термореле закрывает вентиль 1в, и далее работа схемы повторяется. Аналогичной АСР оснащены все резервуары бродильной батареи.

Вода, стекая по резервуарам, попадает в сборник 9, из которого поступает в теплообменник 8. Системой, аналогичной бродильным резервуарам, производится поддержание температуры ледяной воды в змеевиковом теплообменнике 8.

Насос 7 автоматически включается при открытии одного любого вентиля 1в. При закрытых вентилях 1в насос 7 не работает.

Дистанционный контроль температуры в бродильных резервуарах и в теплообменнике 8 производится термометрами сопротивления 3а в комплекте с многоточечным переключателем и логометром. Шкала логометра отградуирована в градусах Цельсия.