Основным в линии является бродильно-экстракционный узел. В классическом исполнении это может быть чан, выполненный из дерева, стали, железобетона, в котором брожение мезги происходит с плавающей или погруженной шапкой.

Первая в Советском Союзе поточная автоматизированная линия переработки винограда [50], которая включает периодически действующие дубовые чаны для брожения мезги, была разработана нами и пущена в эксплуатацию в 1960—1963 гг. в совхозе-заводе «Коктебель» Крымского совхозвинтреста. Эта комплексная поточная автоматизированная линия является универсальной (рис. 55). На ней осуществляется переработка винограда по белому и по красному способам, и состоит она из трех поточных автоматизированных линий соответственно дробления, суслоотделения и брожения мезги. При переработке по белому способу мезга с линии дробления винограда поступала на линию суслоотделения, которая была укомплектована агрегатными суслоотделительными установками с колонными стекателями (см. рис. 35). В настоящее время колонные стекатели заменены стекателями ВСН-20. При переработке по красному способу производится соответствующее переключение ключа управления на пульте управления системы автоматизации и мезга с линии дробления вначале поступает в дубовые чаны, оснащенные кондуктометрическими (электродными) сигнализаторами уровня. В них осуществляется брожение мезги с плавающей шапкой, и затем бродящая мезга насосом перекачивается на поточную автоматизированную линию суслоотделения.

Таким образом, в описанной линии узел брожения состоит из бродильных чанов периодического действия открытого типа.

Эта комплексная линия работает и в настоящее время.

Рис. 55. Технологическая схема полочной автоматизированной линии совхоза-завода «Коктебель», предложенная Д. А. Моисеенко: 1 — приемный виноградный бункер-питатель; 2 — центробежная дробилка-гребнеотделитель; 3 — гребневой транспортер; 4 — мезговой сборник; 5, 8 — мезгонасосы; 6 — кран выбора способа переработки винограда (по белому или красному); 7 — чан для настаивания или брожения мезги; 8 — колонный или шнековый стекатель; 10 — шнековый пресс; 11 — выжимочный транспортер; 12. 13 — суслосборники; 14, 15 — насосы для сусла; 16, 17 — резервуары для отстаивания или спиртования сусла: 1а, б, в, г — 13а, б, в, г — электродные датчики сигнализаторов

Функциональная схема автоматического регулирования технологического процесса переработки винограда по белому способу, принятая в ней, получила широкое распространение на всех заводах первичного виноделия в Крымской области, а также в Краснодарском крае (совхоз- завод им. В. И. Ленина), в Херсонской области (совхозы-заводы «Винрассадник» и им. В. И. Ленина). В настоящее время эта схема положена в основу автоматизации линий переработки винограда серий ВПЛ-10, ВПЛ-20 и ВПЛ-30.

Установки и аппараты для брожения.

В конце 60-х годов в Советском Союзе освоено серийное производство установок УКС-3М [5]. Каждая установка состоит из трех идентичных периодически действующих резервуаров, оснащенных устройствами для закрытого брожения мезги с погруженной шапкой. На предприятиях эта установка комплектуется суслосборниками, насосами, прессами, транспортером и бункером для выжимок. Компоновка этого оборудования представляет собой комплексную линию брожения мезги и отделения сусла.

Недостатками установок УКС-3М являются трудоемкость обслуживания и относительно невысокая производительность. Создание таких установок больших типоразмеров ограничивается конструктивным узлом разгрузки твердых фракций.

Для компоновки более высокопроизводительных линий с периодическим брожением мезги могут использоваться настойно-экстракционные суслоотделители (см. рис. 44). В результате брожения мезги в этом аппарате образуются две мезговые шапки: погруженная и плавающая. Промывка плавающей шапки и перемешивание всего объема мезги осуществляется циркуляционным перемешиванием. Избыток давления, создаваемого накоплением углекислоты и увеличением объема погруженной шапки, снимается в нижней и средней камерах стекателя произвольным перемешиванием части бродящего сусла в верхнюю камеру через вертикальную трубу. Для этого перед загрузкой стекателя удаляют заглушку, расположенную в средней камере. Фракционированная разгрузка бродящего сусла-самотека и дозированное удаление стекшей мезги производятся по способу, описанному в гл. II.

Одновременное применение в одном аппарате двух способов брожения мезги с плавающей и погруженной шапками позволяет использовать известные преимущества обоих способов, так как при этом ликвидируются недостатки, возникающие при самостоятельном применении каждого из них. Этим повышается качество красных столовых вин. К преимуществам этого аппарата следует от- нестп также дополнительный выход сусла-самотека при работе устройства для разгрузки стекшей мезги. Конструкция рабочих узлов этого устройства аналогична стекателю ВССШ-10К, предназначенному для отделения сусла-самотека в линиях переработки винограда для высококачественных вин.

За последние 10—15 лет в практике мирового виноделия получили распространение несколько разновидностей аппаратов для непрерывного брожения мезги с плавающей шапкой. Все они имеют большие рабочие объемы (10—100 тыс. дал и более) и оснащены устройствами для верхней разгрузки твердых фракций бродящей мезги. Одной из первых установок такого типа является аргентинская установка «Кремаши» [82].

Во Франции распространены установки «Ладус», оснащенные системой автоматизации [43], в Италии — железобетонные установки «Дефранчески» и металлические «Падован» [23]. Следует отметить, что в последнее время фирма «Падован» выпускает модифицированный бродильно-экстракционный аппарат периодического действия с нижней разгрузкой стекшей мезги [65].

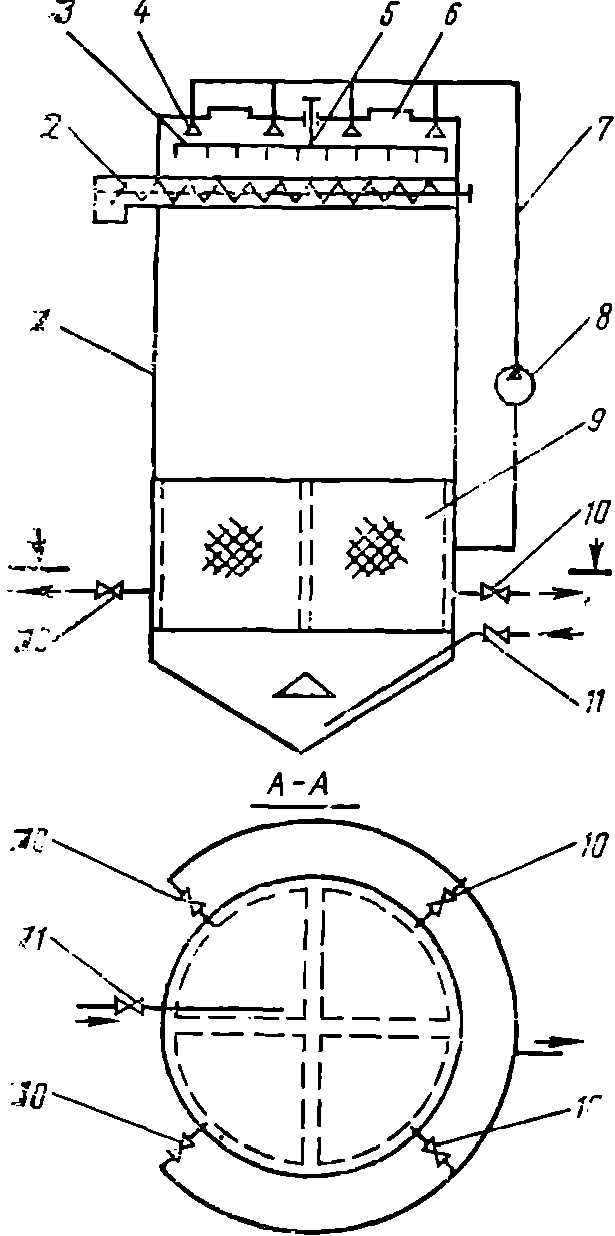

Рис. 56. Бродильно-экстракционный аппарат ВЭКД-5:

1 — корпус; 2 — разгрузочный шнек с желобом; 3 — грабли; 4 — разбрызгиватели; 5 — вал привода грабель; 6 — верхние люки; 7 — труба для подачи бродящего сусла в разбрызгиватели; 8 — насос для циркуляции бродящего сусла; 9 — перфорированная перегородка для отбора бродящего сусла-самотека; 10 — патрубки для выпуска бродящего сусла-самотека; 11 — патрубок для загрузки мезги.

В Советском Союзе серийно выпускается аппарат типа ВЭКД-5 (рис. 56) конструкции ВНИИВиВ «Магарач» [10], в котором непрерывное брожение мезги происходит с плавающей шапкой. Подача исходной (свежей) мезги осуществляется периодически.

Аппарат работает следующим образом. Свежая мезга загружается через нижний патрубок до уровня на 0,5 м ниже желоба разгрузочного шнека. Для ускорения брожения дозируют дрожжевую разводку до 3% мезги. В процессе брожения сусло перемешивают 3—4 раза в сутки путем его циркуляции через перфорированные стенки, установленные внизу резервуара, и орошая поверхность шапки через пятирожковый разбрызгиватель. При остаточном содержании сахара в сусле до 5% производится выпуск бродящего сусла-самотека через перфорированные стенки. Единовременный объем выпускаемой жидкости не должен превышать 50% ее общего объема в аппарате. В противном случае старая шапка опускается в зону перфорированных стенок, а свежая мезга при подаче ее в аппарат образует свищи и прорывается на поверхность старой. В результате аппарат выводится из непрерывного режима работы, потому что его необходимо полностью разгрузить и повторно пустить в работу.

После выпуска сусла до нужного остаточного уровня в аппарат подают свежую мезгу. Она поднимает старую шапку в верхнюю часть аппарата, где ее граблями сваливают в разгрузочный желоб и выводят из аппарата, направляя на дожимочный пресс.

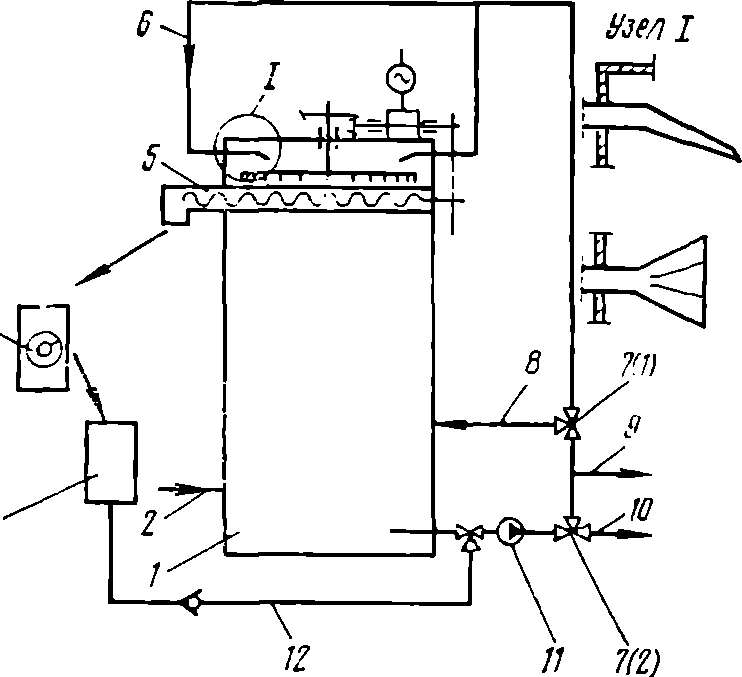

Рис. 57. Схема модернизированного экстрактора ВЭКД-5:

1 — корпус; 2 — патрубок ввода свежей мезги; 3 — сборник прессового сусла; 4 — пресс; 5 — разгрузочный шнек; 6 — трубопровод циркуляционного перемешивания; 7 (1, 2) — трехходовые краны; 8 — патрубок ввода (возврата) прессового сусла в экстрактор; 9 — патрубок откачки прессового сусла, минуя экстрактор; 10 — патрубок откачки бродящего сусла из аппарата; 11 — насос; 12 — обратный клапан.

Следствием конструктивных недостатков аппарата являются прорыв свежей мезги на поверхность шапки и смешивание ее со старой мезгой при выгрузке твердых фракций, забивание пространства за перфорированной стенкой, а также патрубков разбрызгивателей циркуляционного перемешивания обрывками кожицы и семечками, накопление семечек на дне аппарата. Отсутствие контроля и регулирования верхнего уровня мезговой шапки зачастую приводит к поломке грабель или их приводных шестерен.

В экстракторах, работающих на опытно-экспериментальном винзаводе совхоза «Виноградный» Крымского совхозвинтреста для производства виноматериалов мадеры, эти недостатки частично устранены следующим образом.

Ввод свежей мезги в аппарат (рис. 57) осуществляется тангенциально, что способствует равномерному распределению ее под нижней поверхностью старой шапки и снижает частоту прорывов свежей мезги через старую. Дренирующие стенки демонтированы, и сусло-самотек выводится через патрубок от центра дна аппарата вместе с обрывками ягод и семечками, от которых оно очищается на механическом сите (стекателе ВСН-20). При этом операция по выпуску сусла-самотека из ВЭКД-5 производится в то время суток, когда не поступает виноград для белых столовых вин. Во время разгрузки из аппарата твердых фракций мезги прессовое сусло может возвращаться в нижнюю зону аппарата, где происходит его очистка от взвесей и протертых частиц кожицы ягод.

Ликвидирован пятирожковый разбрызгиватель и вместо него установлены два патрубка, концы которых расположены в аппарате диаметрально над поверхностью мезги (см. узел I, рис. 57).

Для ограничения чрезмерного увеличения верхнего уровня мезговой шапки и предотвращения заклинивания грабель и колонок разгрузочного устройства аппарат оснащен кондуктометрическим датчиком верхнего уровня. Объем выпуска сусла-самотека контролируется датчиком нижнего уровня.

Бродильно-экстракционный аппарат ВЭКД-5 устанавливается в комплекте с насосами, суслосборниками, дожимочным прессом, транспортером и бункером для выжимок. Таким образом, компонуется комплексная поточная линия брожения мезги и отделения из нее сусла. В настоящее время разработана схема автоматизации этой линии (рис. 58).

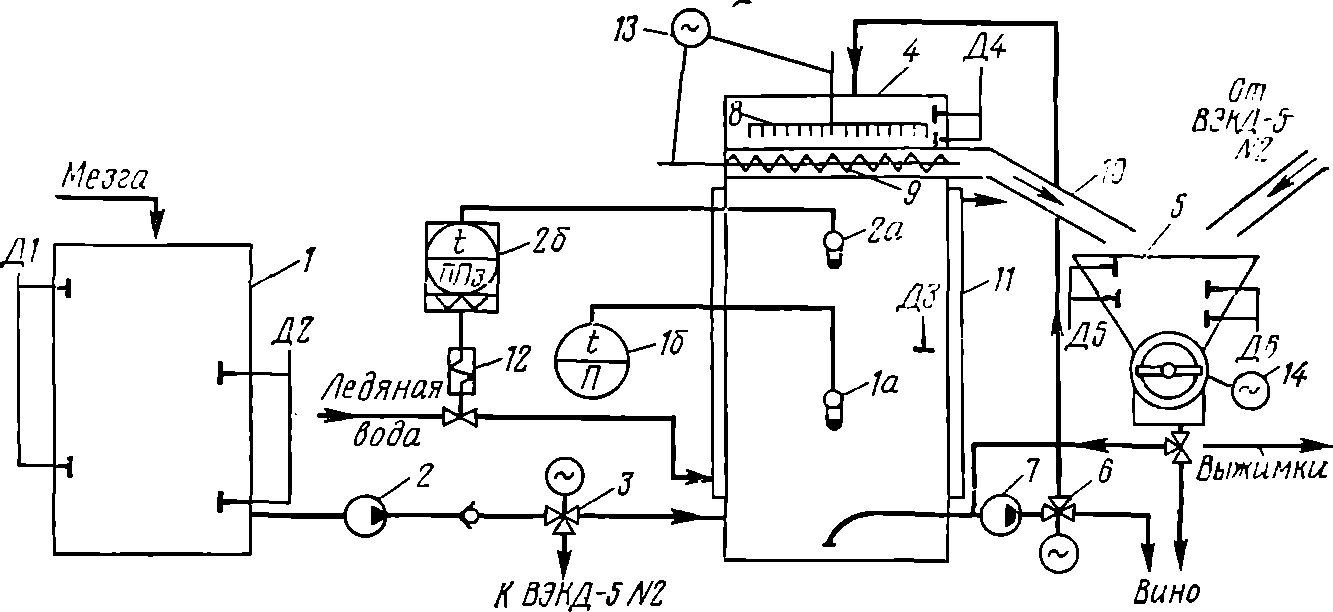

Рис. 58. Функциональная схема автоматизации линии экстрагирования и брожения мезги:

1 — резервуар; 2, 7 — насосы; 3, 6 — электроприводные краны; 4 — бродильно-экстракционный аппарат ВЭКД-5; 5 — пресс; 8 — грабли; 9 — шнек; 10 — желоб; 11 — рубашка; 12 — соленоидный вентиль; 13, 14 — электродвигатели; 1а, 2а — термобаллоны; 16, 26 — манометрические термометры; Д1—Д6 — электроды кондуктометрических датчиков уровня.

Работа линии.

Из резервуара 1 мезгу насосом 2 подают через кран 3 в бродильно-экстракционный аппарат 4 ВЭКД-5. Датчиком Д2 насос включается при верхнем и отключается при нижнем уровне. Датчик Д1 управляет насосом подачи мезги в резервуар 1. При заполнении аппарата до определенного уровня насос выключают. Краном 6 пользуются при циркуляции.

Через некоторое время мезга в аппарате начинает бродить. В результате шапка всплывает и достигает верхнего электрода датчика уровня Д4. Этот датчик подает команду на включение электродвигателя 13, который приводит во вращение грабли и шнек. Грабли собирают мезгу в желоб, в котором находится шнек. По желобу 10 шнек перемещает мезгу в бункер пресса. Датчик Д6 включает пресс и транспортер выжимок. Если пресс не успевает переработать мезгу, то уровень ее повышается и датчик Д5 выключает двигатель 13. Кроме того, при уменьшении уровня шапки в аппарате датчик Д4 также выключает электродвигатель 13.

При отсутствии мезги в бункере пресса датчик Д6 выключает двигатель 14 и спустя некоторое время транспортер выжимок.

Температура брожения мезги поддерживается электроконтактным термометром 2б типа ЭКТ, термобаллон которого 2а установлен примерно на 2/3 высоты аппарата. Если температура брожения превышает заданный диапазон, то манометрический термометр 2б открывает соленоидный вентиль и холодная вода поступает одновременно в две рубашки аппарата.

Температура брожения постепенно понижается, и при достижении нижней границы заданного диапазона термометр 2б закрывает вентиль 12. Далее работа схемы повторяется.

Для контроля температуры в нижней части аппарата использован показывающий манометрический термометр 1б, который капиллярной трубкой соединен с термобаллоном 1а.

Ключ управления насосом 7 на пульте установлен в положение «Циркуляция». При этом по определенной программе через моторное реле времени, например КЭП-12у, включается насос 7 и подает сусло из нижней части аппарата через кран 6 в верхнюю, где разбрызгивается через пять патрубков, расположенных по окружности аппарата.

После сбраживания заданного количества сахара ключ переводят в положение «Откачка». При этом реле времени отключается. Дистанционно открывают кран 6 на откачку бродящего сусла из аппарата в стекатель и включают насос. Снижение уровня мезги до электрода ДЗ приведет к автоматическому выключению насоса 7 и переводу крана 6 на рециркуляцию. При заполнении стекателя бродящим суслом его датчик верхнего уровня также подает команду на выключение насоса 7 и перевод крана 6 на рециркуляцию.

После разгрузки аппарата до электрода Д3 его вновь заполняют свежей мезгой насосом 2 из резервуара 1. При достижении сброженной мезгой («шапкой») уровня грабель включают двигатель 13 и выгружают сброженную мезгу. Затем двигатель 13 выключают и переводят схему в автоматический режим работы. Ключ управления насосом 7 переводят в положение «Рециркуляция». В процессе брожения вновь образуется шапка и достигает датчика Д4, и работа схемы повторяется.

В линии совхоза-завода «Виноградный» использованы два аппарата ВЭКД-5. Второй аппарат ВЭКД-5 автоматизируется аналогично. При загрузке этого аппарата кран 3 дистанционно переводят на соединение насоса 2 с аппаратом. Откачка вина в обоих аппаратах осуществляется одинаково.

Насосы откачки сусла (самотека и прессового) из сборников на рис. 58 не показаны. Управление ими ведется аналогично управлению суслонасосами линии переработки винограда по белому способу.