Глава IV. СТАБИЛИЗАЦИЯ И СОЗРЕВАНИЕ ВИН В ПОТОКЕ

ТРЕБОВАНИЯ К МЕТОДУ СТАБИЛИЗАЦИИ И СОЗРЕВАНИЮ ВИН В ПОТОКЕ

В настоящее время поточные методы внедрены на этапах переработки винограда и бутылочного розлива вин. Но наиболее длительный и трудоемкий участок — стабилизация и созревание вин — пока еще на поточный метод не переведен и находится в стадии внедрения.

На заводах первичного виноделия, перерабатывающих более 5 тыс. т винограда в сезон, проводят полную обработку виноматериалов 10—15 различных наименований вин, а на заводах вторичного виноделия полной или частичной обработке подвергаются 20—30 и более наименований.

В этих условиях внедрение аппаратурно-технологических схем, линий и установок, специализированных на комплексной обработке отдельных наименований или даже типов вин, было бы экономически не оправданным. Спецификой винзаводов является также периодичность их работы в 1—2 смены с двумя выходными днями.

В таких условиях внедрение непрерывно действующих линий и установок для созревания вин, обработки их холодом и других устройств, в основе которых лежит непрерывное поступление обрабатываемого продукта, нерационально.

Поиски рациональных решений аппаратурно-технологических схем поточной обработки и созревания вина привели нас [56] к принципиально новому методу разработки этих схем, основанному на следующих положениях:

метод производства должен быть переменно-поточным с использованием отдельных технологических линий, узлов и аппаратов для поочередной обработки виноматериалов различных типов и сортов;

созданию и внедрению технологических схем, установок и аппаратов на винзаводах должна предшествовать разработке генеральной схемы аппаратурно-технологического комплекса для обработки всех разновидностей вин;

аппаратурно-технологические комплексы должны быть выполнены из отдельных взаимоблокирующихся функционально-универсальных и функционально-специализированных линий, узлов и аппаратов;

в основу процессов и аппаратов, входящих в состав линий узлов, должен быть положен принцип непрерывности прохождения технологического процесса при периодическом движении обрабатываемого продукта;

технологические, электрические и другие коммуникации должны быть несложными с использованием минимально возможного числа исполнительных механизмов и других устройств.

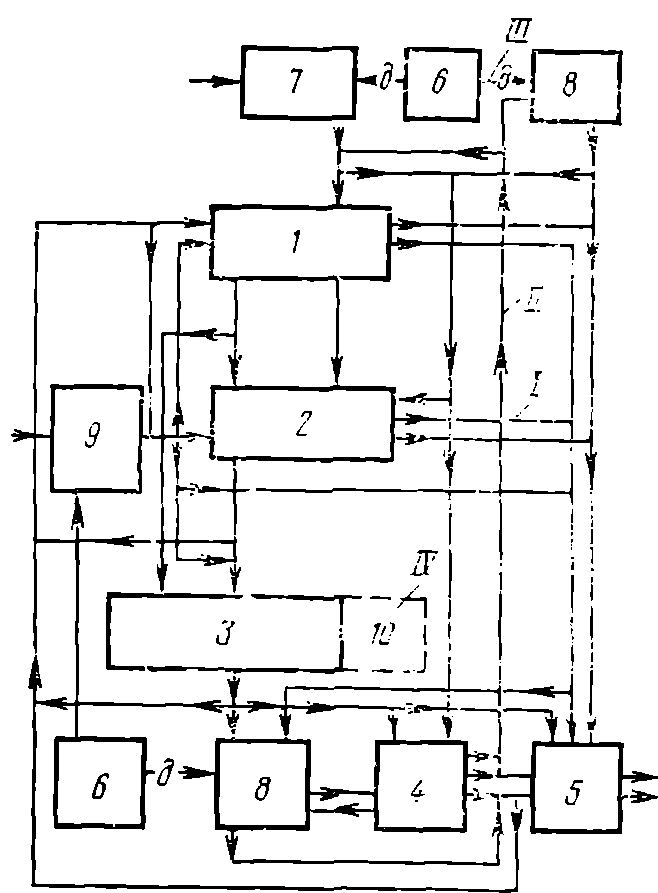

Эти требования положены в основу схемы аппаратурно-технологического комплекса [58] для обработки виноматериалов поточным методом (рис. 59). Схема состоит из трех линий (оклейки, обработки холодом, созревания), трех узлов (специальной обработки, экспедиции, доливки) и практически охватывает все основные и вспомогательные процессы по стабилизации и созреванию вин различных типов и наименований.

Рис. 59. Структурная схема аппаратурно-технологического комплекса для обработки вин:

1 — линия оклейки; 2 — линия обработка холодом; 3 — линия созревания; 4 — узел специальной обработки; 5 — экспедиция; 6 — узел доливки; 7 — узел хранения необработанных кондиционных виноматериалов; 8 — узел выдержки; 9 — узел хранения необработанных кондиционных виноматериалов; 10 — аппараты для мадеризации и хересования;

/ — обработка виноматериалов белого портвейна, белого крепкого и других крепленых вин; // — обработка виноматериалов столовых и других натуральных вин; /// — доливка виноматериалов на хранению и выдержке; /V — место установки дополнительных линий и аппаратов созревание виноматериалов в потоке; д — доливка.

Набор технологических операций и очередность их проведения определяются по заданной программе, разработанной отдельно для каждой партии виноматериалов с учетом их химического состава и технологического состояния. Так, виноматериалы для крепленых вин с места их хранения могут быть направлены на любую линию, т. е. для проведения оклейки, обработки холодом, созревания, а также в узел экспедиции или в винохранилище на выдержку для ассимиляции.

Узел специальной обработки предусматривает проведение одной или нескольких дополнительных (для крепленых вин) операций, таких, как пастеризация, фильтрация, дозирование ингредиентов и др. В этот узел так же, как и в узел экспедиции, крепленые виноматериалы поступают непосредственно с места хранения или от каждой из трех линий. С узла специальной обработки крепленые виноматериалы могут направляться в экспедицию, на выдержку или на любую из линий обработки.

Виноматериалы для столовых вин с места хранения могут подаваться на линию оклейки, на линию обработки холодом или в узел специальной обработки. После каждой из этих операций столовые виноматериалы могут быть направлены для обработки на следующие линии, а также на экспедицию или выдержку.

В качестве связующих звеньев между отдельными линиями и узлами предусматриваются специальные резервуары, которые выполняют двоякую роль: с одной стороны, они являются питателями и включаются в соответствующие линии и узлы через питающие насосы, а с другой — сборниками, к каждому из которых подведены конечные трубопроводы от других линий и узлов. В качестве связывающих звеньев между отдельными линиями и узлами могут быть применены также специальные крановые станции. С помощью крановых станций производится блокировка всех отдельных линий и узлов в любой избранной композиции.

На практике программ обработки виноматериалов может быть свыше 150. Поэтому в перспективе на данном участке целесообразно применить счетно-решающее устройство.

Таким образом, приведенная схема является универсальной и может представлять интерес при разработке автоматизированных аппаратурно-технологических комплексов для цехов и участков винзаводов, имеющих различную мощность по обработке виноматериалов с любым ассортиментом вин. Эта схема положена нами [102] в основу аппаратурно-технологической части проектов цехов для хранения и обработки виноматериалов мощностью 1000— 1800 тыс. дал в год, выполненных Крымсовхозвинтрестом и Крымским НПО Главплодвинпрома Украинской ССР.