Содержание сусла-самотека в свежей мезге составляет 30—35 дал/т. В процессе отделения на стекателях объем сусла-самотека увеличивается до 40—55 дал/т. Это происходит за счет дополнительного истечения сока из мякоти ягод, разрушенных в процессе гравитационного стекания в корзиночных и камерных стекателях, или в результате механического воздействия на мезгу рабочих органов в шнековых, барабанных и других непрерывно действующих стекателях после стекания сусла-самотека.

Общий выход сусла, получаемого из виноградной мезги при стекании и прессовании, достигает 70—80 дал/т. Это зависит от сорта винограда, физиологического состояния гроздей (налив ягод, степень зрелости, пораженность болезнями) и степени воздействия механических средств, применяемых для отделения сусла от твердых фракций.

Для отделения сусла от мезги применяются поточные линии суслоотделения. Основными машинами в линиях являются стекатели и прессы. В различных винодельческих районах и хозяйствах используются различные модификации линий суслоотделения. Все они имеют, как правило, в своем составе шнековые прессы для отжима стекшей мезги и различаются по типу используемого стекателя для отделения сусла-самотека.

Далее кратко излагаются технические характеристики серийных прессов типов ВПНД, ВПО и более подробно описываются рациональные технические решения для создания прессов производительностью 50—100 т/ч и более.

Описанию стекателей различных типов также посвящен специальный раздел.

Шнековые прессы

Наибольшее распространение из шнековых прессов в поточных линиях получили двухшнековые прессы ВПО-10, ВПО-20 (бывшие ВПНД-10, ВПНД-20) и ВПО-30.

Максимальное удельное давление в камере прессования для всех двухшнековых прессов 1,4 МПа. Влажность выжимок не более 56%· Выход сусла 20—25 дал/т.

Возросшая производительность поточных автоматизированных линий требует создания прессов производительностью 50—100 т/ч и более.

Наметившееся в СССР направление в создании высокопроизводительных виноградных прессов основано на увеличении габаритов рабочих узлов существующих прототипов (ВПНД и ВПО). Однако увеличение диаметра прессовой камеры, а следовательно, и длины пути выдавливаемой жидкости через слой обогащенных слизями твердых фракций свежей мезги значительно ухудшает режимы прессования.

Практический интерес представляют одноцилиндровый двухступенчатый шнековый пресс, созданный по предложению А. В. Иваненко и А. С. Сергеева путем модернизации пресса ВПО-10, заключающейся в замене упорного стального кольца между транспортирующим и прессующим шнеками на фасонную деталь с лопастями (рис. 23).

Деталь крепится к сетчатому цилиндру, и благодаря ей исключается вращение мезги.

Транспортирующим шнеком мезга подается в сетчатый цилиндр. В прессе ВПО мезга на этом участке легко перетекает (возвращается) из зоны повышенного давления в зону более низкого давления, располагающуюся за лопастью шнека, т. е. возникают явления внутреннего трения.

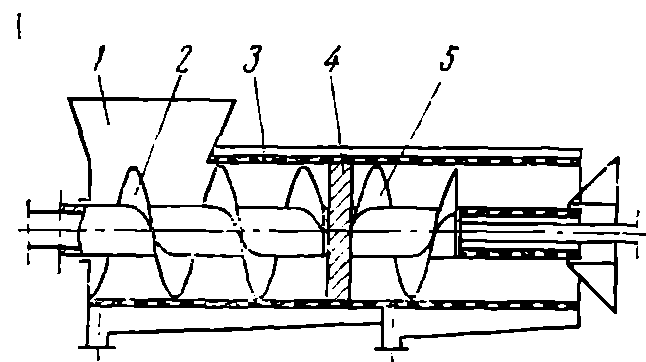

Рис. 23. Двухступенчатый шнековый пресс:

1 — бункер пресса; 2 — транспортирующий шнек; 3 — цилиндр пресса; 4 — фасонная деталь с лопастями; 5 — прессующий шнек.

При установке фасонной детали возврат мезги затруднен, следовательно, она способствует образованию камеры первой ступени прессования. В целом это приводит к повышению давления в рабочем канале пресса и более интенсивному выделению сусла на первой ступени прессования.

Производительность пресса 20 т/ч, т. е. она увеличена в 2 раза по сравнению с прессом ВПО-10. Выход прессового сусла 20— 25 дал/т. Содержание взвесей в сусле не превышает 100 г/л.

Повысить производительность шнековых прессов за счет увеличения площади сечения прессового цилиндра можно без увеличения радиальной длины пути сока, выдавливаемого через слой твердых фракций, а изменением конфигурации шнековой камеры пресса. В этом случае лучшей формой является вытянутый овал.

Проведенные на стендовой установке исследования [9] прессов [S9, 52], имеющих овальную камеру, с двумя параллельными шнеками с радиальным направлением вращения показали, что при расположении непосредственно на приемном бункере колонного стекателя их производительность при хорошем качестве сусла в 2 раза больше на каждый прессующий шнек по сравнению с серийным прессом ВПНД-5 с двумя последовательно расположенными шнеками аналогичного диаметра.

Однако были трудности с регулированием и стабилизацией влажности выжимок, которая по требованиям ГОСТа не должна превышать 56%. Работа подобных американских прессов рассчитана на принятую в США влажность выжимок 60—64% [87], что экономически не оправдано, так как выход вина при этом снижается до 10 дал на каждую тонну переработанного винограда по сравнению с достигнутым у нас уровнем.

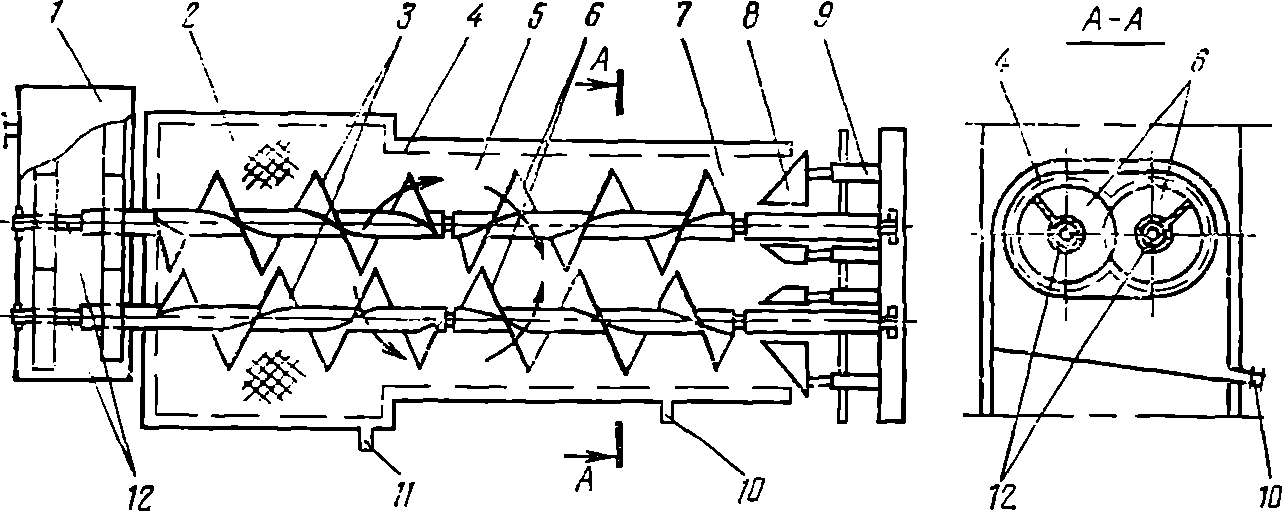

Четырехшнековый пресс (рис. 24) состоит из приемного бункера, двух транспортирующих параллельно расположенных шнеков с перекрывающимися лопастями и противоположным направлением вращения, насаженных на приводные валы. На этих же валах размещены два прессующих шнека с перекрывающимися лопастями и разнонаправленным вращением. Шнеки заключены в перфорированный овальный корпус. Каждая пара шнеков установлена с возможностью возвратно-поступательного движения вдоль оси от гидроцилиндров, связанных с запорными конусами и расположенных на неподвижной опоре.

Рис. 24. Кинематическая схема пресса с четырехшнековым блоком:

1 — привод; 2 — бункер для мезги и винограда; 3 — транспортирующие шнеки правого и левого вращения; 4 — перфорированный корпус пресса; 5 — камера перемешивания I ступени прессования; 6 — прессующие шнеки левого и правого вращения; 7 — камера II ступени прессования; 8 — запорные конусы для регулирования влажности выжимок; 9 — гидроцилиндры запорных конусов; 10 — патрубок отвода из пресса сусла; 11 — патрубок отвода сусла первых фракций от бункера пресса и камеры I степени прессования мезги; 12 — валы шнеков.

Валы со шнеками приводятся в движение электроприводом и редуктором. Диаметр всех шнеков одинаков и равен 420 мм, как и у серийного пресса ВПНД-5.

Пресс работает следующим образом. Виноградная мезга поступает в приемный бункер, откуда шнеками 3 направляется в камеру первой ступени прессования. На стыках шнеков 5 и 6 в камере 5 происходит рыхление, перемешивание и предварительное прессование виноградной мезги. Из камеры 5 шнеки 6 под давлением, создаваемым шнеками 3, забирают мезгу и нагнетают ее в камеру 7, где происходит окончательное прессование. Выжимки удаляются через кольцевые зазоры, образованные запорными конусами 3 и выходным отверстием перфорированного корпуса 4. Для выбора оптимальной производительности в зависимости от сорта перерабатываемого винограда производят увеличение или уменьшение длины камеры 7 II ступени прессования перемещением гидроцилиндрами всего блока шнеков вместе с валами вдоль оси.

Производительность каждого из прессующих шнеков в таком прессе при резком снижении удельных затрат в 2 раза выше по сравнению с производительностью шнеков в прессе ВПНД-5.

Опыты по анализу работы четырехшнекового пресса [39, 52] проводили на свежей мезге смеси сортов винограда, из которой предварительно отделяли сусло-самотек до 50 дал/т на шнековом стекателе типа ВСН-20. Из стекателя мезга непрерывно подавалась на стендовую установку. Работа прессового механизма была стабильной, влажность выжимок находилась в пределах 47,6— 49,5%. Сусло-самотек, выходящее из бункера пресса, имело хорошее качество.

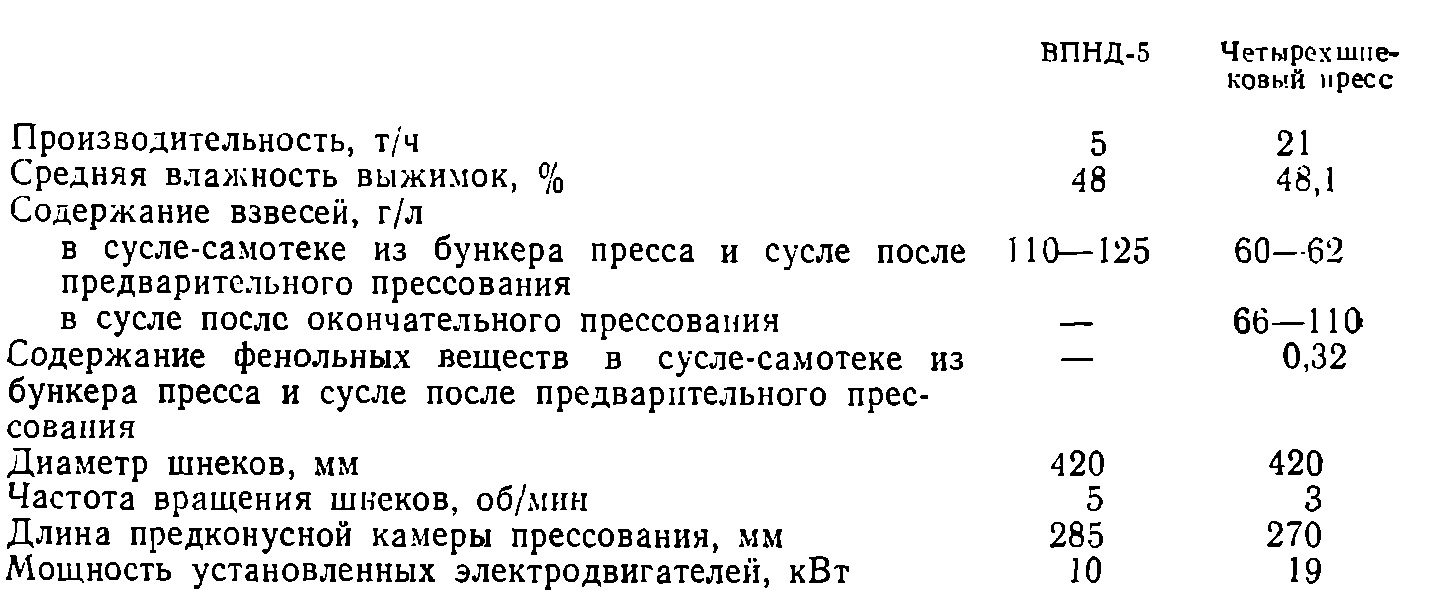

Ниже даны показатели работы четырехшнекового пресса в сравнении с показателями двухшнекового пресса ВПНД-5.

С целью выявления наиболее рациональной конструкции и режима прессования виноградной мезги В. И. Крючковым и А. Д. Морозовым проводилась экспериментальная работа на уменьшенных моделях пресса с двумя параллельными шнеками, имеющими радиальное перекрытие лопастей [61].

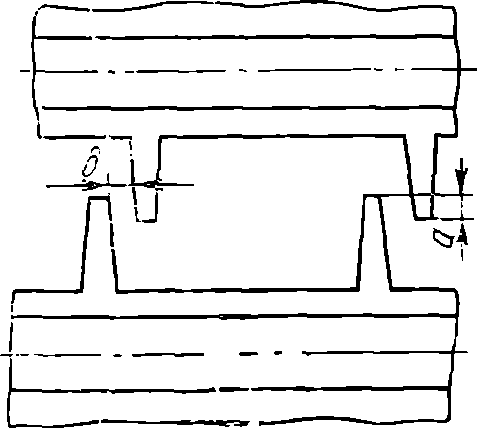

В результате исследований выявлен ряд особенностей в работе прессов. При изменении глубины а радиального перекрытия лопастей шнека (рис. 25) весьма значительно меняется величина обратного потока мезги, а следовательно, и фактическая производительность пресса. Осевой зазор δ между лопастями шнека не должен превышать 2 мм. Увеличение его от 3 до 34 мм снижает производительность пресса до 23%. Влияние величины этого зазора на качество прессового сусла не обнаружено.

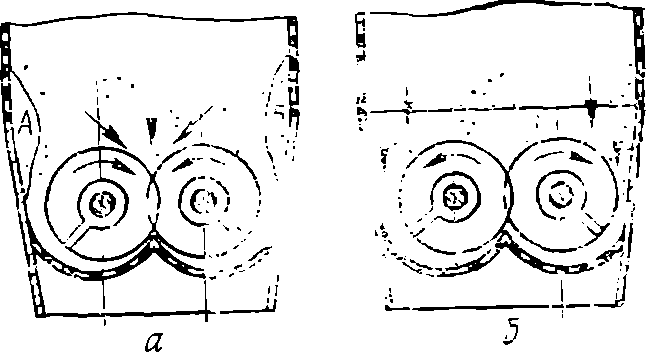

Частоту вращения шнеков следует принимать в пределах 2— 4 об/мин. Направление относительного вращения шнеков предпочтительно наружу (рис. 26).

Рис. 25. Схема взаимного расположения шнеков.

Рис. 26. Схема захвата мезги:

а — при вращении шнеков внутрь; б — при вращении шнеков наружу.

При вращении шнеков внутрь зона захвата мезги располагается в средней части бункера пресса (рис. 26, а), а на боковых стенках его образуются две зоны (А и Б), в которых мезга не перемещается. В результате этого уменьшается сечение бункера в зоне захвата мезги и затрудняется выход сусла- самотека. При вращении шнеков наружу образуются две зоны захвата мезги (рис. 26, б) вдоль боковых стенок бункера и застойные зоны не образуются. Повышается производительность пресса на 7—18%.

Таким образом, проведенные исследования позволили предложить новые конструктивные решения и рекомендовать значения параметров, необходимых для проектирования виноградных прессов производительностью 50—100 т/ч и более, рассчитанных на максимальный отжим сусла из мезги при влажности выжимок до 50%.

Шнековые стекатели

Рабочими органами современных шнековых стекателей являются перфорированный корпус и шнек. Перфорированный корпус разделен на открытую и закрытую замкнутую части. Открытая часть представляет собой бункер, внутри которого расположен шнек (его начальная часть). В бункере происходит отделение большей части сусла-самотека. Замкнутая часть корпуса обычно имеет форму цилиндра. В нем находятся две зоны отделения сусла. В первой зоне (транспортной) находится концевая часть шнека. Вторая зона бесшнековая и расположена в выходной части цилиндра.

В настоящее время в Советском Союзе выпускаются шнековые стекатели марок ВССШ-10, ВСН-20, ВССШ-30, ВССШ-50,

При переработке свежей мезги, полученной в результате дробления винограда на дробилках-гребнеотделителях типа ЦДГ и ВДГ, выход сусла-самотека в шнековых стекателях достигает 50— 55 дал/т. Содержание взвесей в сусле превышает 100 г/л. Чрезмерное обогащение сусла-самотека взвесями и обрывками твердых фракций мезги является характерным для всех шнековых стекателей непрерывного действия. Относительно меньшим содержанием взвесей среди указанных стекателей отличается сусло-самотек, получаемое на ВССШ-10 и ВСН-20.

В целях увеличения выхода сусла-самотека и регулирования влажности стекшей мезги шнековые стекатели оснащаются различными устройствами, регулирующими площадь выходного от- верстпя цилиндров. Так, на стекателях ВССШ-10 и ВССШ-20/30 монтируют конусы с гидроцилиндрами. В стекателе ВСН-20 вначале шарнирно подвешивали на концах цилиндров плиту. Давление плиты на стекшую мезгу регулировалось с помощью специального устройства. Другим вариантом регулирования влажности стекшей мезги на этом стекателе была установка конической диафрагменной насадки, состоящей из подпружиненных лепестков. Насадка уменьшала диаметр выходного отверстия в цилиндрах, что создавало сопротивление выходящей стекшей мезге.

Однако эти устройства вызывают забивание выходной бесшнековой части цилиндров и выходных витков шнеков твердыми фракциями мезги, что отрицательно влияет на производительность и надежность работы стекателей. Поэтому на практике такие устройства, как правило, демонтируются.

Кондуктометрические датчики уровня

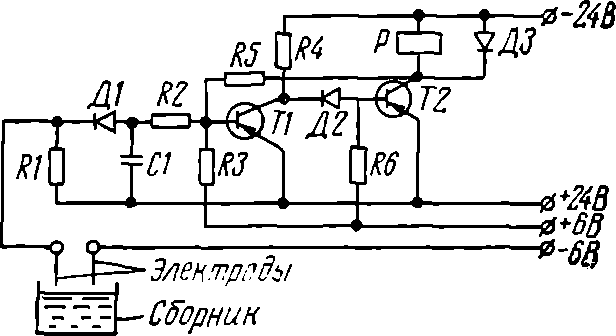

Чувствительным элементом кондуктометрического датчика ПСУ-1 [90], разработанного Крымским ПКТИ (рис. 27), являются два стержневых электрода одинаковой длины из нержавеющей стали, устанавливаемых на определенной отметке в сборнике. На электроды подано напряжение 6 В.

При погружении электродов в мезгу, сусло или вино через них и контролируемую среду начинает течь небольшой по величине ток, на который реагирует датчик.

Рис. 27. Схема однопредельного датчика уровня ПСУ-1.

Поскольку этот ток мал, для его усиления в датчике использован двухкаскадный полупроводниковый усилитель постоянного тока на триодах Т1 и Т2. В коллекторную цепь триода Т2 включено реле Р типа МКУ-48 с катушкой на напряжение 24 В. Катушка Р зашунтирована диодом Д3 для гашения напряжения самоиндукции при отпуске реле, и глубокая положительная коллекторная обратная связь по напряжению (резистор R5).

Если контролируемая среда, например сусло, не достигает электродов, то триод Т1 закрыт положительным смещением (связь по напряжению через резистор R3). Триод Т2 открыт, и реле Р срабатывает. При погружении электродов в сусло через них, диод Д1 и резистор R2 на вход усилителя поступает отрицательный сигнал. В результате Т1 открывается, а Т2 закрывается положительным смещением через R6, и реле Р отключается.

Резистор R2 ограничивает ток базы Т1. Через R1 протекает второй полупериод переменного тока, т. е. через сусло между электродами течет переменный ток, что уменьшает электролиз. Конденсатор С1 сглаживает переменную составляющую сигнала. Резистор R4 и диод Д2 наряду с другими элементами используются для обеспечения релейной характеристики работы датчика.

Крымским ПКТИ разработан также и двухпредельный датчик уровня ДПСУ-1. Датчик работает на двух триодах. Стержневых электродов у датчика три: верхний, нижний и общий. Из них самый длинный общий, нижний несколько короче и самый короткий верхний. При достижении суслом верхнего электрода реле датчика срабатывает, а при оголении нижнего электрода отключается. В качестве общего электрода может быть использован металлический корпус резервуара, в котором контролируется уровень. Например, в качестве общего электрода используют корпус бункера пресса.

Датчик ДПСУ-1 используют для управления суслонасосами, дробилками, а ПСУ-1—для отключения насосов, например, при заполнении настойного резервуара, и для сигнализации.

Электроды ПСУ-1 и ДПСУ-1 имеют блочную конструкцию. При необходимости установки двух ДПСУ-1, например, в мезгосборнике используют один пятиэлектродный датчик (один электрод общий, два па одни диапазон контроля уровня и два на другой). Расстояние между электродами для мезги и сусла составляет 40 мм, а для виноматериалов — 20 мм.

Электроды соединяются проводами с электронными блоками датчиков, расположенными в щите. Блоки выполнены в защищенном исполнении. В блоке смонтирован трансформатор, триоды, реле, предохранитель и другие элементы, а также полупроводниковый усилитель на штепсельных разъемах. На крышке блока расположены тумблер включения питания, лампы и переключатель режима работы.

Точность срабатывания датчиков ±1 мм. Масса без электродов датчика ПСУ-1 5,5 кг, а ДПСУ-1 — 5,8 кг.

Поточная линия отделения сусла от мезги со шнековым стекателем

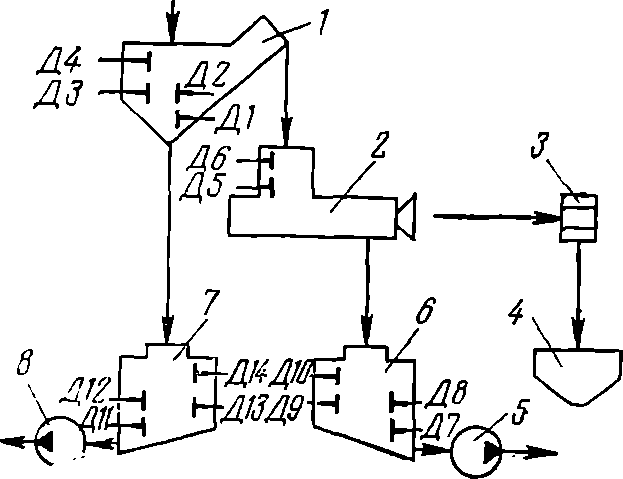

Рис. 28. Схема комплексно-автоматизированной линии отделения сусла от мезги:

1 — шнековый стекатель; 2 — шнековый пресс; 3 — транспортер выжимок; 4 — бункер выжимки; 5, 8 — насосы; 6 — сборник прессового сусла; 7 — сборник сусла-самотека; Д1—Д14 — электроды датчиков уровня.

На рис. 28 представлена функциональная аппаратурно-технологическая схема комплексно-автоматизированной поточной линии отделения сусла из мезги. Линия комплектуется шнековым стекателем для отбора сусла-самотека и шнековым прессом для отжима сусла из стекшей мезги.

На рис. 28 представлена функциональная аппаратурно-технологическая схема комплексно-автоматизированной поточной линии отделения сусла из мезги. Линия комплектуется шнековым стекателем для отбора сусла-самотека и шнековым прессом для отжима сусла из стекшей мезги.

Отделять сусло на линии можно как из свежей мезги без гребней или с гребнями, так и из мезги предварительно подвергнутой настаиванию, нагреванию или брожению.

Параметрами автоматического регулирования работы линии являются уровень среды в бункере стекателя и уровень сусла в суслосборниках. Кроме того, автоматически регулируется влажность выжимок.

Работа данной линии в автоматическом режиме осуществляется следующим образом. Вначале мезгонасосом подают мезгу в неработающий стекатель, в котором установлено два двухпредельных датчика уровня ДПСУ-1.

Электроды Д1 и Д2 подсоединены к одному датчику, а электроды Д3 и Д4 — к другому. Аналогично подсоединяются электроды Д5 и Д6, Д7 и Д8 и др.

При погружении в мезгу электрода Д2 срабатывает датчик и включает шнек стекателя. Производительность у мезгонасоса больше, чем у стекателя. Поэтому уровень мезги в стекателе повышается. При погружении в мезгу электрода Д4 срабатывает датчик и выключает мезгонасос. Снижение уровня до электрода Д3 приводит к включению мезгонасоса и т. д.

При наполнении стекшей мезгой бункера пресса до электрода Д6 срабатывает датчик и включает пресс и транспортер выжимок.

Повышение уровня в сборнике сусла-самотека до электрода Д12 приводит к включению насоса 8. Снижение уровня ниже Д11 вызовет выключение этого насоса. Далее цикл повторяется.

При заполнении сборника 7 до Д14 произойдет остановка мезгонасоса, что исключает перелив сусла. Снижение уровня до Д13 приведет к включению мезгонасоса.

Аналогично происходит управление насосом 5 и мезгонасосом датчиками уровня сборника 6. Прекращение подачи мезги в стекатель приведет к оголению Д1 к выключению шнека стекателя. После оголения электрода Д5 в бункере пресса датчик сразу выключает пресс и примерно через 1 мин транспортер выжимок, который за это время полностью удаляет выжимки из цеха.

Насосы 5 и 8 отключаются при снижении уровня сусла ниже электродов Д7 и Д11.