КОМПЛЕКСНАЯ ПОТОЧНО-АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ПЕРЕРАБОТКИ ВИНОГРАДА ТИПА ВПЛ

В настоящее время на винодельческих отечественных заводах СССР для переработки винограда по белому способу применяются серийно выпускаемые линии ВПЛ-10, ВПЛ-20, ВПЛ-30 и подготавливаемая к внедрению линия ВПЛ-50. Они характеризуются высокой производительностью и небольшими затратами ручного труда.

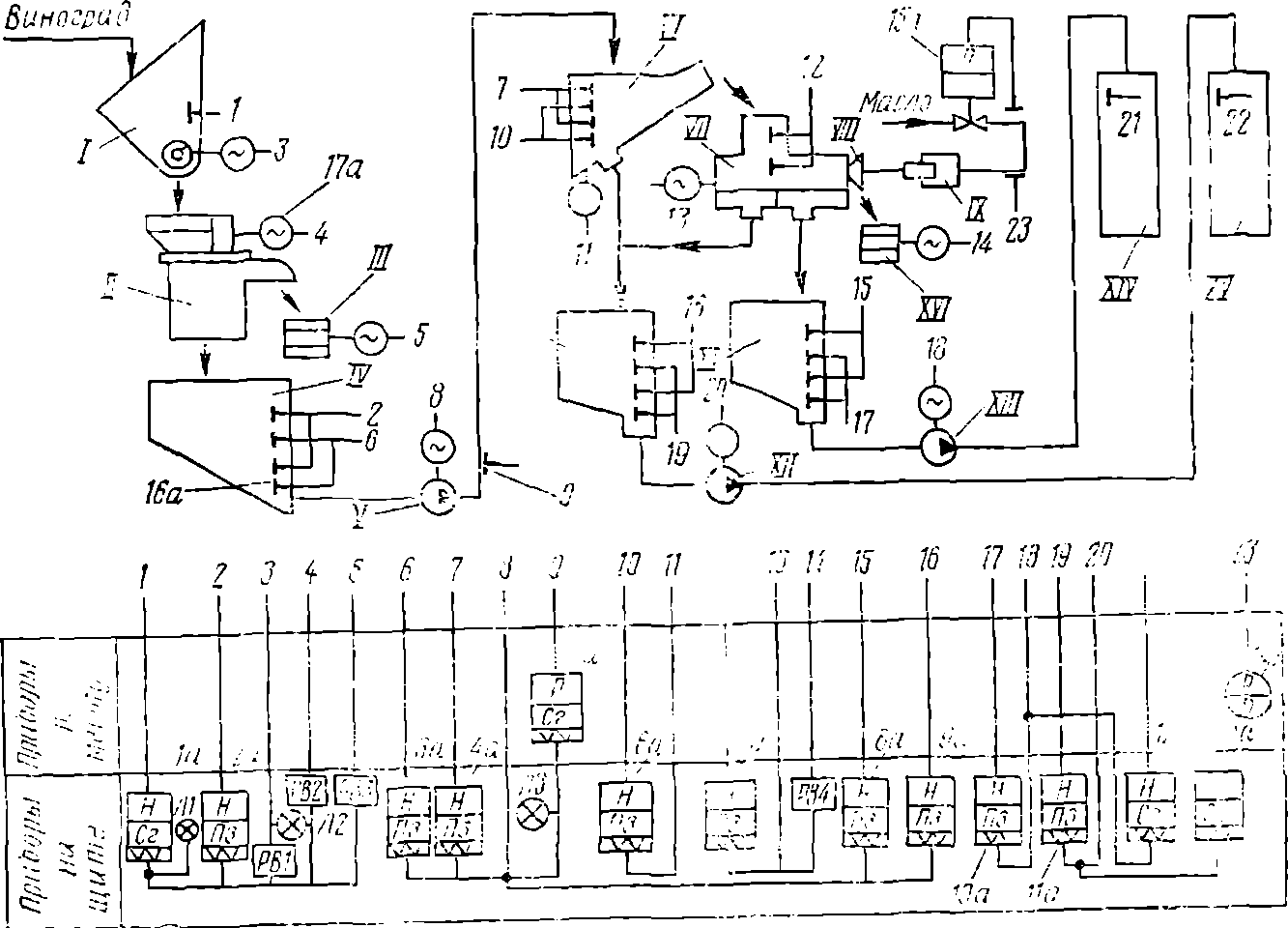

Принцип их автоматизации идентичен. Здесь приводится схема комплексной автоматизации поточной линии переработки винограда, впервые осуществленная в совхозе-заводе «Коктебель» [56] Крымского совхозвинтреста (1963 г.) и в дальнейшем опробированная в течение многих лет эксплуатации на большом числе заводов первичного виноделия страны.

Для автоматизации поточной линии применены электродные датчики уровня ПСУ-1 и ДПСУ-1, регулятор влажности выжимок ГРД и реле давления сильфонного типа, установленное на линии нагнетания мезгонасоса.

С этими датчиками поточная линия ВПЛ в автоматическом режиме работает следующим образом.

Виноград подают в бункер из контейнера посредством электротельфера. При этом срабатывает датчик 1а (рис. 29), получая информацию по импульсной линии 1. Передавая сигнал по импульсным линиям 4 и 5, он включает дробилку и транспортер гребней. Датчик 1а подает также команду реле времени РВ1, которое спустя определенное время выдержки срабатывает и по импульсной линии 3 включает шнек бункера-питателя, тем самым исключая; забивание дробилки виноградом.

Рис. 29. Автоматизированная поточная линия типа ВПЛ переработки винограда по белому способу:

I — бункер; II — центробежная дробилка; /// — транспортер гребней; IV — мезгосборник; V — мезгонасос; V/ — шнековый стекатель; VII — шнековый пресс; V/// — конус; IX — гидроцилиндр; X, XI — суслосборники; XII, XIII — насосы; XIV, XV — резервуары; XVI — транспортер выжимок; 1α —4а, 5а—11а — двухпредельные датчики уровня; 5а — реле давления сильфонного типа; 12а, 13а — однопредельпые датчики уровня; 14а — манометр; 15а — регулятор давления масла; 16а — металлические стержневые электроды; 17а — электроприводы; ΡΒ1—ΡΒ4 — реле времени.

Дробленый виноград (мезга) из дробилки поступает в мезгосборник. При погружении верхнего электрода датчика 3а в мезгу датчик, получая сигнал по импульсной линии б и передавая его по импульсной линии 8, включает мезгонасос. При оголении электрода 16а датчик 3а выключает мезгонасос. Мезгонасос также отключается датчиком 4а при погружении его верхнего электрода в мезгу в стекателе. При снижении уровня ниже нижнего электрода датчиком 4а включается мезгонасос.

Датчик 6а, как и другие двухпредельные датчики, контролирует уровень в определенном диапазоне, т. е. срабатывает при достижении мезгой верхней границы этого диапазона (верхнего электрода) и отпускает при достижении нижней границы диапазона (нижнего электрода).

Датчик 6а получает сигнал от электродов по линии 10, а по линии 11 выключает (верхний уровень) либо включает (нижний уровень) шнек стекателя.

Датчик 7а по импульсным линиям 13 и 14 включает при верхнем уровне мезги в бункере пресса соответственно двигатель пресса и двигатель транспортера выжимок. Последний остановится спустя некоторое время после подачи сигнала (время выдержки реле РВ4).

Насос XIII включается и выключается двухпредельным датчиком уровня 10а, а насос XII — датчиком 11а. При заполнении резервуара XIV однопредельный датчик 12а выключает насос XIII. Аналогично датчик 13а при заполнении резервуара XV выключает насос XII.

В случае поступления сусла-самотека в сборник X в большем количестве, чем откачивается насосом XII, срабатывает датчик 9а, получая сигнал от своих электродов по линии 16. При этом датчик 9а по линии 8 выключает мезгонасос. В сборнике X предусмотрен запас объема, поэтому поступающее сусло из стекателя его не переполняет. Датчиком 8а выключится мезгонасос, как только сборник XI заполнится до электродов с импульсной линией 15.

Заполнение мезгосборника до электродов с импульсной линией 2 приводит к срабатыванию датчика 2а, который по импульсной линии 3 выключает шнек бункера-питателя и через некоторое время, на которое настроены реле времени РВ2 и РВ3, по импульсным линиям 4 к 5 выключает дробилку и транспортер гребней. Этим самым исключается повторный пуск дробилки под нагрузкой и обеспечивается удаление гребней за пределы цеха.

При снижении уровня мезги в мезгосборнике датчик 2а включает дробилку, транспортер гребней и шнек бункера-питателя с виноградом в той же последовательности, что и датчик 1а.

На линии нагнетания поршневого мезгонасоса находится реле 5а, которое контролирует давление мезги через масляный демпфер. В случае превышения допустимого давления мезги реле 5а срабатывает н выключает насос, предотвращая разрыв трубопровода. Об этом сигнализирует лампа Л3.

О наличии винограда в бункере судят по включению лампы Л1. Включение шнека бункера-питателя сигнализируется лампой Л2.

Влажность выжимок, выходящих из пресса, регулируется степенью открытия конуса. Для удержания конуса в определенном положении используется гидроцилиндр. В гидроцилиндре посредством регулятора 15а прямого действия поддерживается заданное давление масла, контролируемое по манометру 14а. Давление масла в регуляторе можно изменять (соответственно изменять влажность выжимок).

В равновесии усилия на конус со стороны выходящих выжимок и со стороны гидроцилиндра одинаковы. Конус неподвижен, а через щель между ним и корпусом пресса выходит выжимка заданной влажности. При изменении усилия со стороны выжимки конус перемещается в ту или другую сторону на несколько миллиметров до уравнивания указанных усилий. При этом величина влажности и выжимок колеблется в допустимых пределах.

При отсутствии датчика 1а первоначальный пуск линии в автоматическом режиме осуществляют нажатием кнопки на центральном пульте управления.

Для повышения надежности работы линии, снижения затрат на средства автоматики и упрощения эксплуатации линии вместо кондуктометрических датчиков уровня целесообразно использовать крайне простые по устройству поплавковые датчики уровня [43].

Линии типа ВПЛ оснащены компактным пультом управления, который обеспечивает хороший обзор технологического оборудования. Один оператор может обслуживать шесть технологических линий.

В цехе переработки винограда целесообразно внедрить диспетчерскую двустороннюю связь, которая позволит оператору более гибко контролировать технологический процесс.

На автоматизированных линиях практически исключаются потери сырья из-за отсутствия переливов, повышается коэффициент загрузки оборудования, а также улучшается общая культура производства.

Внедрение автоматики на одной линии ВПЛ позволяет получить экономический эффект около 4 тыс. руб. в год.