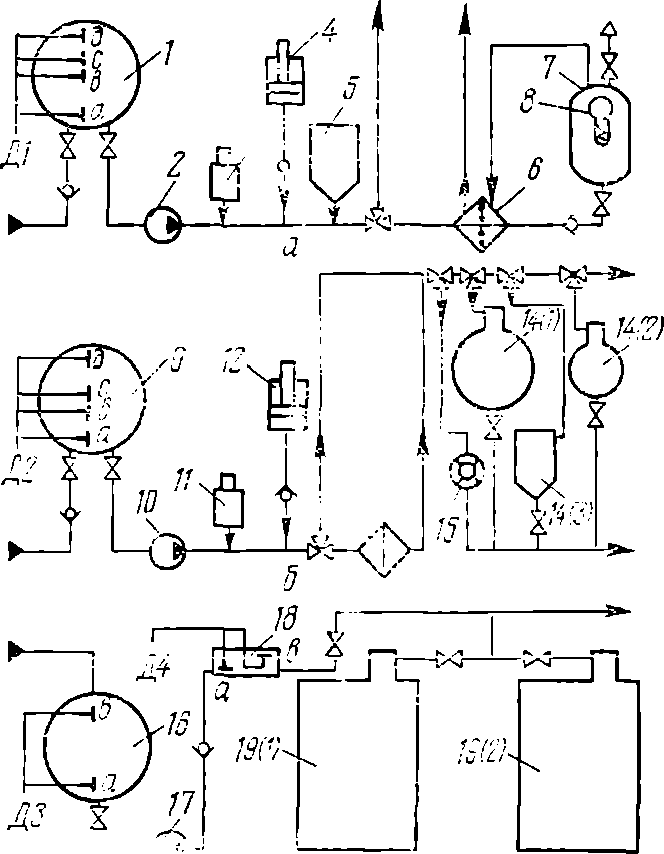

На рис. 79 представлена принципиальная аппаратурно-технологическая схема узлов спецобработки вин, экспедиции и доливки.

Узел специальной обработки (рис. 79, а) предназначен для проведения отдельных или комплексных технологических операций по стабилизации и лечению виноматериалов от микробиальных заболеваний, оксидазного касса и других пороков.

Допустим, что линия оклейки соединена последовательно с узлом специальной обработки. В этом случае насос 2(2) подает виноматериал из емкости 7 (см. рис. 60) через обратный клапан и запорный вентиль в нижнюю часть резервуара (см. рис. 79, а). При заполнении резервуара-питателя до электрода Д1д насос 2(2) отключается, а при опорожнении ниже электрода Д1с включается (см. рис. 79).

Из резервуара-питателя виноматериал подается насосом в пластинчатый рекуперативный пастеризатор 6. На участке нагнетательной линии насоса перед пастеризатором предусматривается введение в поток виноматериала сернистого ангидрида, ингредиентов и спирта соответственно дозаторами 3, 4 и 5.

Рис. 79. Принципиальная аппаратурно-технологическая схема узлов: а — спецобработки; б — экспедиции; в — доливки; 1 — резервуар-питатель; 2, 10, 17 — насосы; 3, 11 — дозаторы сернистого ангидрида; 4 — дозаторная станция ингредиентов; 5 — дозатор спирта; 6 — теплообменник-рекуператор; 7 — дополнительный выдерживатель; 8 — проволочный терморезистор; 9 — резервуар-питатель; 12 — дозатор метавинной кислоты; 13 — фильтр; 14(1—3) — мерники; 15 — счетчик вина; 16 — емкость для доливочного вина; 18 — напорный бак; 19(1, 2) — резервуары винохранилища; Д1 (at,в, с, д), Д2 (а, в, с, д), Д3 (а, в), Д4 (а, в) — электроды датчиков уровня.

В теплообменнике производится тепловая обработка виноматериала с выдержкой в потоке при температуре пастеризации в течение 100 с.

Схемой предусмотрена также выдержка нагретых виноматериалов в потоке в течение 60—80 мин. В этом случае заводской выдерживатель аппарата соединяют последовательно с теплоизолированной эмалированной емкостью объемом 600—700 дал, выполняющей роль дополнительного выдерживателя.

Эксплуатация пластинчатого пастеризатора типа ВП1-У5 с дополнительным выдерживателем на Одесском экспериментальном винзаводе дала положительные результаты, опыт был распространен также на винзаводах Крымского совхозвинтреста (винзавод совхоза «Новоджанкойский» и др.).

В настоящее время на Московском межреспубликанском винзаводе установлены пластинчатые рекуперативные теплообменники шведской фирмы «Alfa-Laval», в которых предусматривается подача вина, нагретого до температуры пастеризации, в термоизолированный резервуар с рубашкой вместимостью 2000 дал. В секции рекуперации подается вино из другого аналогичного резервуара, в котором оно находилось заданное время при температуре пастеризации.

Если по технологической схеме не предусматривается обработка виноматериала теплом, то трехходовой кран после дозатора переводят в другое положение и виноматериал направляют на последующий участок, минуя пастеризатор.

Насос работает непрерывно в том случае, если проводится тепловая обработка виноматериала. Заполнение резервуара вином, обработанным теплом, сигнализируется на щите управления.

Если тепловая обработка не производится, то насос автоматически включается и выключается датчиками уровня того резервуара, в который он подает виноматериал.

При опускании уровня ниже электрода Д1в на щите появляется сигнал, который позволяет персоналу выяснить причину снижения уровня в резервуаре- питателе.

Насос выключается при полном опорожнении резервуара-питателя посредством сигнала от электрода Д1а. Повторное включение этого насоса производят вручную.

Контроль температуры вина в дополнительном выдерживателе осуществляется терморезистором, который через многоточечный переключатель подключается к логометру, находящемуся на щите.

Для контроля температуры в группе аппаратов можно также использовать электронные многоточечные самопишущие мосты типа ЭМП-209 или КСМ.

На рис. 79, б показан узел экспедиции. В резервуар-питатель вино может подаваться с любого участка. Насос, заполняющий резервуар, выключается и включается автоматически датчиком уровня Д2 соответственно при заполнении резервуара вином до электрода д и оголении электрода с. При опорожнении резервуара ниже электрода в на пульт подается предупреждающий сигнал.

Насос в зависимости от положения трехходового крана на его нагнетательной стороне подает вино через фильтр тонкой очистки или в обвод к счетчику и далее в железнодорожную (автомобильную) цистерну. При необходимости в вино задается сернистый ангидрид и метавинная кислота дозаторами 11 и 12.

В отдельных случаях учет выдаваемого вина может осуществляться мерниками 14(1—3), подключение которых производят трехходовыми кранами. Этими же кранами предусматривается возврат вина в винохранилище, минуя мерники.

Отключение насоса производится датчиком Д2 при оголении его электрода а, т. е. при опорожнении резервуара.

Узел доливки (рис. 79, в) включает емкость для вина, насос и напорный бак. Емкость и бак оснащены датчиками уровня Д3(а, в) и Д4(а, в).

В емкость вино перекачивается насосом, который при ее заполнении (погружении в вино электрода в) выключается датчиком Д3в.

Из емкости насосом вино подается в бак. Его включение и выключение производится автоматически датчиком уровня Д4(а, в). Опорожнение бака до уровня оголения электрода а вызывает включение насоса, а заполнение до погружения электрода в в вино — выключение.

Из бака вино поступает параллельно через краны в резервуары 19 (1—2) винохранилища. При открытых кранах уровень вина в компенсаторах (горловинах) и в напорном баке устанавливается на одинаковых отметках.

В резервуарах винохранилища могут находиться различные вина, но их доливку допускается производить любым сортом вина в пределах 10%.

При опорожнении емкости электрод а оголяется, об этом сигнализируется на пульте управления.