Глава I. СВОЙСТВА РЕГУЛИРУЕМЫХ ОБЪЕКТОВ И ОСНОВНЫЕ ПАРАМЕТРЫ ПРИМЕНЯЕМЫХ В ВИНОДЕЛИИ АВТОМАТИЧЕСКИХ РЕГУЛЯТОРОВ

СВОЙСТВА РЕГУЛИРУЕМЫХ ОБЪЕКТОВ ВИНОДЕЛИЯ

В винодельческой промышленности распространены два класса объектов — с самовыравниванием (статические) и без самовыравнивания (астатические).

Примерами статических объектов являются пластинчатые охладители и пастеризаторы вина, нагреватели виноградной мезги и бродильной смеси, бродильные установки непрерывного действия в первичном виноделии и шампанском производстве и др.

Если в любой из перечисленных неавтоматизированных объектов внести возмущение, то под его воздействием регулируемая величина (РВ) начнет изменяться, однако через некоторое время самостоятельно (без регулятора) установится на новом значении, отличном от заданного. Так, при увеличении производительности (возмущение) установки непрерывного брожения виноградного сусла содержание сахара (РВ) в виноматериале на ее выходе начнет повышаться, а затем через определенное время установится на определенном значении.

Как правило, возмущения вызывают отклонения регулируемой величины больше допускаемых. Поэтому статические объекты оснащают автоматическими регуляторами или поддерживают их РВ в допустимом диапазоне вручную. В очень редких случаях объекты обладают достаточно большим самовыравниванием и могут не оснащаться автоматическими регуляторами.

К объектам без самовыравнивания относятся сборники виноградной мезги и сусла. Если возникает возмущение ∆G — разность количества между поступлением и откачкой (производительность насоса не изменяют) сусла в единицу времени, уровень (РВ) в сборнике начнет повышаться (∆G>0) или понижаться (∆G<0). При этом ∆G остается постоянной (изменение гидростатического напора не влияет на производительность насоса). Через некоторое время произойдет переполнение сборника или его опорожнение, следовательно, уровень сусла самостоятельно (без регулятора) не устанавливается на новом значении, т. е. сборник самовыравниванием не обладает.

Одним из важных количественных показателей свойств регулируемых объектов является скорость изменения РВ при внесении в них возмущения. Чем она больше, тем труднее управлять таким объектом, т. е. поддерживать его РВ на заданном значении с небольшими отклонениями. В этом случае следует использовать малоинерционные датчики и быстродействующие регуляторы.

Практически у всех регулируемых объектов РВ изменяется не одновременно с внесением возмущения, а лишь спустя некоторое время τэ, называемое временем запаздывания и являющееся важным показателем объекта. Например, резко изменили количество горячей воды (возмущение), подаваемой в трубчатый теплообменник для нагрева бродильной смеси, а температура вина на выходе из теплообменника начнет заметно изменяться лишь через 50—70 с. Это объясняется наличием в объекте термических сопротивлений, а также скоростью распространения тепла. Время запаздывания значительно усложняет поддержание РВ в объекте в узком диапазоне.

У линейных объектов, описываемых дифференциальными уравнениями первого порядка, скорость изменения РВ прямо пропорциональна величине возмущения и зависит от емкости объекта.

С достаточной для практики точностью большинство объектов можно считать линейными при условии внесения в них возмущения не более ±20% от номинальных расходов пара, горячей воды, рассола и других регулирующих сред.

Снятие кривых разгона объекта и их анализ

В инженерной практике свойства регулируемых объектов чаше всего изучают экспериментально путем снятия кривых разгона.

В качестве примера рассмотрим получение экспериментальной кривой разгона трубчатого теплообменника для нагрева бродильной смеси на Одесском заводе шампанских вин.

Исходное вино, подогретое в рекуперативном теплообменнике, поступает в трубчатый теплообменник, где нагревается горячей водой до 60° С. При этой температуре вино направляют в термоизолированный резервуар на выдержку в потоке.

Для получения кривой разгона достаточно располагать лишь ртутным термометром. Его устанавливают на линии выхода вина из трубчатого теплообменника.

Кривые разгона снимали следующим образом. Вентиль на линии подачи горячей воды держали полностью открытым, пока температура вина на выходе теплообменника не устанавливалась на постоянном значении.

Затем в течение 3—5 с закрывали вентиль, наблюдая по ртутному термометру за температурой выходящего вина. Время от момента закрытия вентиля до начала понижения температуры вина — время чистого запаздывания τэ составляло 50—70 с.

В дальнейшем через каждую минуту записывали температуру вина по показаниям ртутного термометра. Для этого пользовались секундомером. Скорость понижения температуры в начальный момент после внесения возмущения (закрытия вентиля) составляла 4—5о С/мин, а затем постепенно уменьшалась. Опыт прекращали, когда температура вина снижалась до 40—45° С. Дальнейшего понижения температуры вина, даже кратковременного, не допускали, так как это существенно нарушило бы технологический режим обработки бродильной смеси теплом.

При температуре вина 40—45° С вновь вносили в объект возмущение путем полного открытия вентиля за 3—5 с. Температура некоторое время (τз=50-70 с) понижалась, а затем начинался ее рост.

Повышение температуры чаще всего происходило со скоростью 4—5° С/мин. Эксперимент прекращали, когда температура вина устанавливалась на новом значении (68—75° С). Следовательно, теплообменник относится к регулируемым объектам самовыравнивания.

Аналогичные опыты повторяли многократно и по экспериментальным точкам построили кривые разгона, т. е. кривые понижения и повышения температуры вина на выходе из теплообменника во времени при внесении в объект скачкообразного возмущения.

При проведении экспериментов производительность теплообменника не изменялась, а температура горячей воды колебалась от заданного значения на ±5 —±7° С.

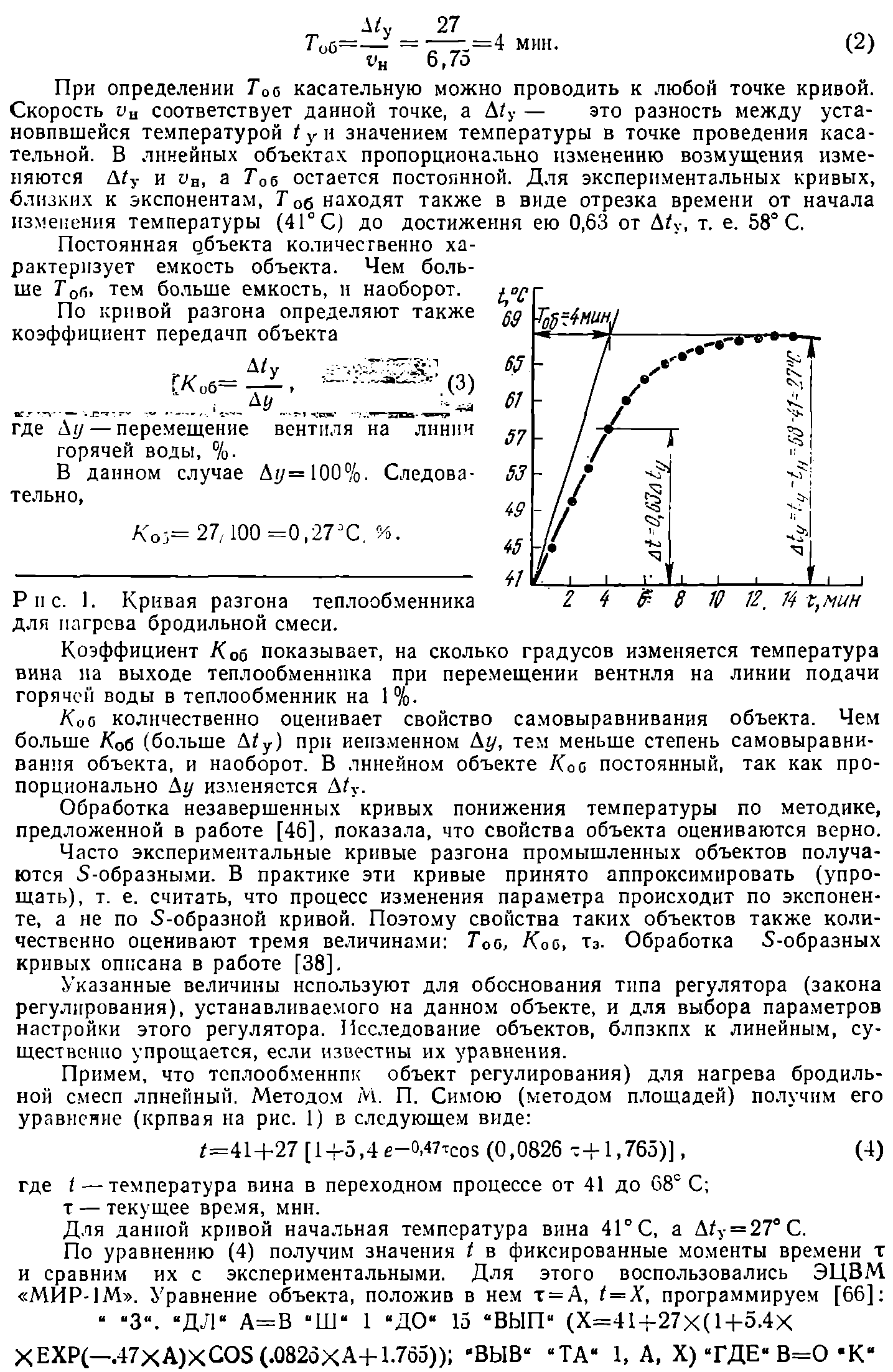

Было получено 1 экспериментальных кривых разгона, свидетельствующих об удовлетворительной воспроизводимости опытов. По общепринятой методике [38] проведена обработка кривых нарастания температуры вина. По виду они близки к экспонентам. К начальным участкам кривых проводили касательные до пересечения с установившимся значением температуры (рис. 1). Время чистого запаздывания на рис. 1 не показано.

Условное время, в течение которого температура вина изменялась бы с постоянной начальной скоростью (по касательной) от 41 до 68° С (см. рис. 1), называют постоянной времени объекта Тоб.

В данном случае приращение температуры ∆tу=68—41=27° С, а начальная по касательной скорость υн = 6,75° С/мин. Отсюда

Вводим программу в машину и получаем решение в виде таблицы, в которой отпечатаны значения t через 1 мин в диапазоне 0—15 мин.

Расхождение расчетных и экспериментальных значений температуры не превышало 1°С. Это свидетельствует об удовлетворительной точности математического описания экспериментальной кривой.

При использовании уравнения (4) линейного объекта отпадает необходимость в проведении дополнительных экспериментов по снятию кривых разгона при других по величине возмущениях ∆у.

В этом случае кривые разгона можно построить по уравнению (4). В него подставляют любую начальную температуру (вместо 41° С) и любое приращение Δу (вместо 27° С), пропорциональное ∆у, и получают данные для построения кривых разгона. Эти данные можно получить и на ЭЦВМ.

Для линейного объекта Kоб — величина постоянная, и поэтому при любом заданном ∆у из (3) легко находят

![]() (5)

(5)

Уравнение (4) может быть использовано при исследовании АСР температуры бродильной смеси в теплообменнике.

Влияние времени запаздывания и величины возмущения на точность поддержания РВ в объекте

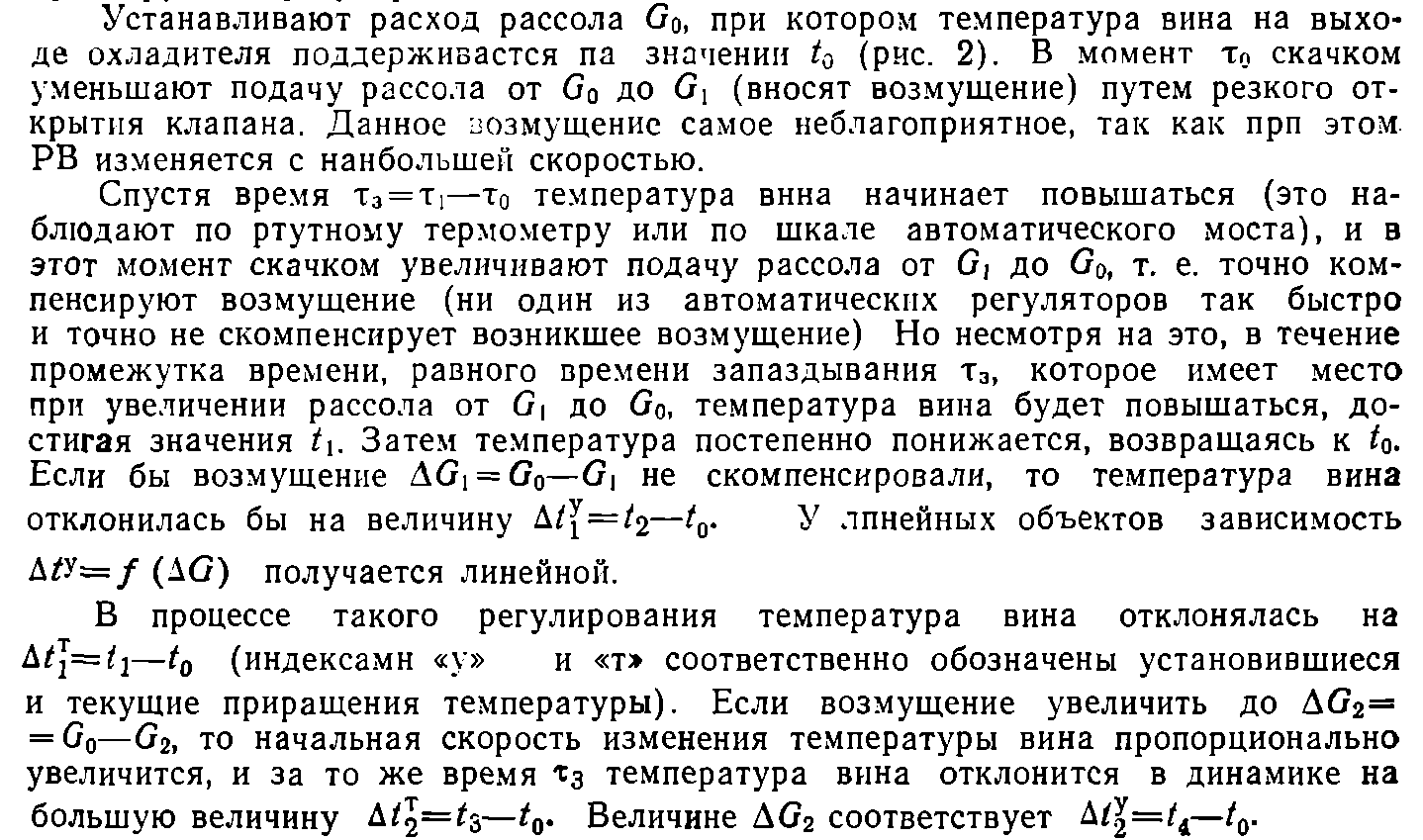

В качестве регулируемого статического объекта рассматривается пластинчатый охладитель. Охлаждение вина в нем производят рассолом температурой минус 10° С. При отклонении температуры вина от заданного значения изменяют количество подаваемого рассола. От момента изменения подачи рассола до начала изменения температуры вина на выходе из охладителя проходит время τэ. Допустим, что τэ не зависит от величины и направления (знака) возмущения, а исходная температура рассола и производительность охладителя постоянные.

Для выявления влияния запаздывания и величины возмущения на точность поддержания заданной температуры охлаждения вина выполняется следующий прием ручного регулирования.

Следовательно, при одном и том же времени запаздывания объекта отклонение температуры вина от заданного значения t0 в процессе регулирования будет тем больше, чем больше величина возмущения.

Если τз увеличится, то возрастает и Δt (см. рис. 2). Все это справедливо и для случая поддержания температуры вина в пластинчатом охладителе автоматической системой регулирования.

При большом времени запаздывания не удается получить качественного регулирования параметра, т. е. с небольшими отклонениями Δtτ. Например, в пластинчатом аппарате (рис. 3) качественное регулирование температуры пастеризации вина нельзя было бы получить, если бы датчик регулятора или ртутный термометр для ручного регулирования был установлен на выходе из трубчатого выдерживателя, обеспечивающего выдержку 100 с в потоке. При этом время запаздывания без учета небольшого запаздывания в секции пастеризации составило бы 100 с. Ручное регулирование температуры пастеризации вина привело бы к следующим результатам.

Рис. 2. Кривые регулирования температуры вина в пластинчатом охладителе.

Например, при довольно частом изменении давления греющего пара изменяется и его расход. В результате на выходе из секции пастеризации температура вина отклоняется от заданного значения. Поскольку эта секция малоинерционная, то температура вина на ее выходе изменяется от заданного значения до нового установившегося быстрее, чем вино с температурой, отличной от заданной, успевает попасть на выход выдерживателя.

Следовательно, информацию об отклонении температуры от заданного значения получают на выходе из выдерживателя с опозданием. По показанию ртутного термометра, находящегося на выходе выдерживателя, изменяют расход пара с целью возвращения температуры вина к заданному значению и выжидают 100 с, пока ртутный термометр не покажет изменение температуры вина. Далее, вновь следя за показаниями термометра, изменяют расход пара и т. д.

При больших возмущениях расходом пара температура пастеризации вина· при таком регулировании будет существенно отклоняться от заданной, так как она успевает устанавливаться на значении, пропорциональном данному расходу пара. Получаемая точность регулирования температуры пастеризации вина по требованиям технологии недопустима.

Поэтому для уменьшения времени запаздывания ртутный термометр или датчик температуры (см. рнс. 3) следует устанавливать на выходе из секции пастеризации. При автоматическом или ручном регулировании температуры вина на выходе секции пастеризации ее колебания будут незначительными. На выходе из выдерживателя температура вина будет колебаться также в узком пределе, и поэтому здесь ее контроль можно осуществлять самопишущим термометром.

При автоматическом регулировании температуры пастеризации вина изменение расхода пара производится однофазным мотором, соединенным через редуктор с паровым клапаном. Если при соединении мотора с краном имеется большой люфт, то это может вызвать большое запаздывание. В результате не будет обеспечиваться заданная точность регулирования температуры пастеризации вина даже в том случае, если датчик установлен на выходе секции пастеризации.

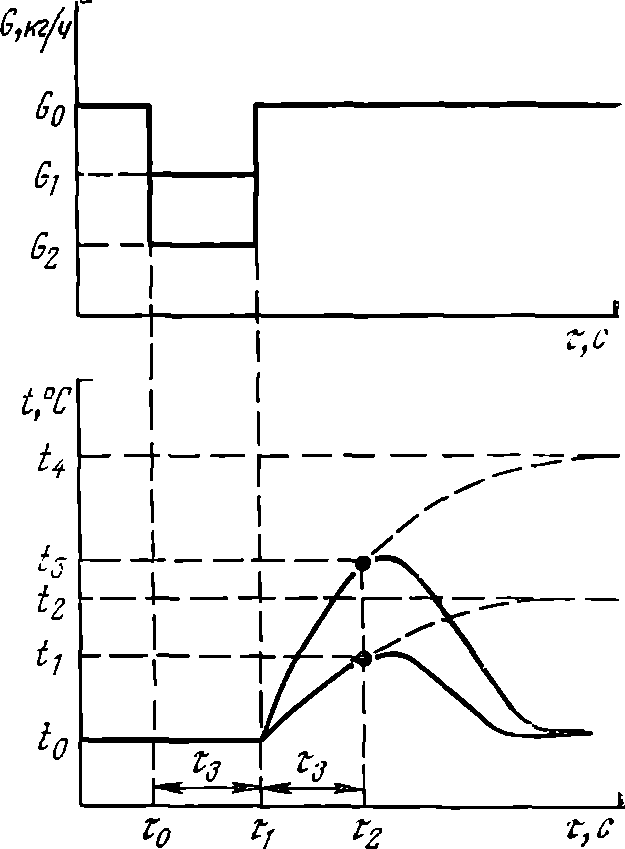

Рис. 3. Схема регулирования температуры вина в пластинчатом аппарате ВП1-У5:

й — секция пастеризации аппарата; 2 — трубчатый выдерживатель; 3 — бойлер; 4 — насос; 5 —термометр сопротивления; 6 — электронный регулирующий прибор ЭРСО-63 (t — температура, Из — изодромный); 7 — задатчик (Зд — задающий); 8 — однофазный реверсивный мотор типа ПР с редуктором; 9 — паровой клапан; 10 — термобаллон; 11 — капиллярная трубка; 12 — самопишущий (С) термометр; 13 — инжектор.

Однако не во всех объектах можно так легко уменьшить время запаздывания, как в пластинчатом пастеризаторе. Например, если управление процессом брожения виноградного сусла в установке непрерывного действия ведут по содержанию сахара в виноматериале на ее выходе, то при внесении возмущения изменением исходной сахаристости сусла время запаздывания составит несколько суток. Уменьшить время запаздывания в этом объекте можно путем отбора проб из промежуточных точек установки.

Время запаздывания может увеличиться за счет люфтов при сочленении исполнительных механизмов с регулирующими органами, а также при использовании инерционных датчиков на малоинерционных объектах.

Таким образом, при прочих равных условиях удается получить более качественное регулирование (с меньшими Δtτ) параметров в объектах с малыми значениями времени запаздывания и возмущений.