ОКЛЕЙКА

Обработка вин бентонитом

В практике современного виноделия набор технологических операций и приемов в схемах обработки виноматериалов сводится, как правило, к ускоренному созреванию вин с применением тепла и процессам стабилизации их с помощью адсорбентов и холода против коллоидных и кристаллических помутнений. Наиболее эффективным и распространенным адсорбентом является бентонит, применяемый самостоятельно или в различных комбинациях с полиакриламидом, желатином, желтой кровяной солью и другими ингредиентами. Обработка бентонитом обычно сочетается с фильтрацией.

На производстве фильтрация вин проводится в конце процесса оклейки при декантации их с осадка. Значительная часть вин подвергается также предварительной фильтрации для удаления грубых взвесей и слизей, и улучшения эффекта последующей обработки бентонитом. В аппаратурно-технологических схемах линий для обработки вин бентонитом следует предусматривать фильтр грубой очистки перед узлом оклейки и фильтр тонкой очистки после него. Оба фильтра целесообразно оснащать обводными винопроводами для возможности оклейки без предварительной или завершающей фильтрации.

Наиболее распространена обработка вин по схеме тепло—холод—бентонит. Показателем ее эффективности является стабильная прозрачность готового продукта, и поэтому операции по осветлению и стабилизации предусматриваются в конце всего цикла обработки. Однако такая очередность технологических операций имеет недостаток. Так, если при созревании в винах происходят тонкие биохимические и другие процессы, связанные с ассимиляцией их компонентов, развитием букета и вкуса, то последующая обработка холодом и бентонитом, сопровождаемая неизбежной сильной аэрацией, приводит к снижению достигнутых показателей качества вина.

Распространенная в последнее время технология малоокисленных столовых белых вин устраняет этот недостаток, и операции связанные с обработкой ЖКС (желтой кровяной солью), бентонитом, холодом, проводятся в начале технологической схемы, а созревание вина происходит в процессе его выдержки.

При обработке крепленых вин широко применяется длительная выдержка их (ускоренное созревание) при повышенной температуре. Известно, что в винах, обрабатываемых теплом, часто возникают стойкие помутнения, которые не снимаются полностью обычной оклейкой или фильтрацией и сохраняются в винах в виде тонкого опала даже после тщательной очистки. Ж. Риберо-Гайон (Франция) полагает, что устойчивость «тепловых» помутнений может объясняться влиянием защитных коллоидов. Роль последних при образовании тепловой мути может принадлежать меланопдинам (З. Н. Кишковский), являющимся конечными продуктами сахароаминных реакций, происходящих при нагревании вин. Механизм тепловых помутнений заключается в том, что меланоидины, обладающие высокой поверхностной активностью, блокируют центры сорбции термолабильных белковых и других коллоидных веществ на различных стадиях их коагуляции, образуя частицы., не способные к дальнейшему укрупнению. Дисперсность преобладающего числа этих частиц такова, что они визуально наблюдаются в винах в виде опала. Вместе с тем они нейтральны, не адсорбируются на бентоните и настолько мелки, что не увлекаются оклеивающими ингредиентами при седиментации и не задерживаются на обычных фильтрах.

По данным В. И. Нилова, И. М. Скурихина, Г. Д. Ратушного, Н. А. Мехузла и др., бентонит оказывает на вино не только осветляющее, но и стабилизирующее действие, адсорбируя нестойкие фракции растворенных в вине полипептидов, полифенолов и других соединений. Предупредить тепловые помутнения можно оклейкой вин бентонитом перед обработкой их теплом. Такая последовательность технологических операций рекомендована Г. Д. Ратушным в одной из разработанных им схем обработки десертных вин с применением пастеризации и комбинированной оклейки ЖКС, желатином и бентонитом.

В целях уточнения лучшей очередности комбинированной обработки бентонитом (Б) и теплом (Т) проведены [56] испытания обработки вин по схемам Б—Т и Т—Б. Исследовались виноматериалы для портвейна белого ординарного Крымской и Одесской эколого-сырьевых зон. Характеристику чистоты исходных и опытных вин устанавливали в процентах светорассеяния или светопропускания по отношению к контрольному образцу или дистиллированной воде с помощью фотоэлектрического абсорбциометра-нефелометра ЛМФ-69. Качество вин определялось органолептическим методом в сочетании с результатами спектрофотометрических анализов (З. Н. Кишковский, В. С. Потий). Последние проводились в ультрафиолетовой области спектра при λ = 240-330 нм через 2—10 нм с помощью спектрофотометра СФ-4А в 10-миллиметровой кювете при 50-кратном разбавлении бидистиллятом. Продолжительность наблюдения по отдельным опытам составила от 3— 6 мес. до 2 лет.

Результаты опытов показали преимущество образцов, обработанных по схеме Б—Т. В процессе обработки образцов теплом при температуре 40—65° С и после нее они сохраняли прозрачность. В образцах, обработанных по схеме Т—Б, часто возникали тепловые помутнения, вина сохраняли опал после фильтрации. В процессе длительного хранения (до 1 года и более) во всех винах образовывались помутнения, которые имели различный характер в зависимости от чередования предшествовавшей обработки бентонитом и теплом. Так, вина, обработанные по схеме Б — Т, образовывали седиментированный и уплотненный осадок и были чистыми, а вина, обработанные по схеме Т—Б, имели взвешенную муть и рыхлый осадок на дне бутылок. После взмучивания и фильтрации первые легко приобретали кристаллическую прозрачность, а вторые устойчиво опалесцировали даже после многократных фильтрований.

Величина абсорбции ультрафиолетового света (Е) при λ=280 нм после хранения в течение 2 лет (вино хранилось в герметически закрытых бутылках при температуре 15—20° С) несколько увеличилась. Это может быть объяснено приростом меланоидинов и предмеланоидинов, образующихся на третьей и второй стадиях (по Ходжу) сахароаминных реакций. В винах устойчиво сохранялся тон гретости, возникший при тепловой обработке в начале выдержки.

Увеличение значения Е280 в вариантах вин, обработанных по схеме Т—Б, было на 50% меньше, чем по схеме Б—Т. Это объясняется высокой поверхностной активностью веществ, возникающих в ходе сахаро-аминных реакций при нагревании вин, которые затем могут адсорбироваться на бентоните и выводиться из вина.

Установлено также, что помутнения, возникшие в процессе длительного хранения вин, обработанных по схеме Б — Т и, следовательно, обогащенных меланоидинами, не были устойчивыми, т. е. не носили характера «тепловых» помутнений. Вновь возникшие мутящие частицы относительно быстро седиментировали и уплотнялись на дне и стенках бутылок, в то время как образцы вин, обработанных по схеме Т—Б, постоянно сохраняли взвешенную муть или опал. Это объясняется тем, что установленная Ж. Риберо-Гайоном и З. Н. Кишковским роль защитных коллоидов может проявляться преимущественно в нагретых винах, т. е. непосредственно в активной фазе при параллельном прохождении двух процессов: меланоидинообразования и коагуляции коллоидов. Последнее, как известно, происходит за счет наименее стойких фракций коллоидных веществ, в том числе термолабильных. Вышеизложенное может объяснить полученную в опытах большую эффективность обработки вин по схеме Б—Т, т. е. вначале бентонитом с удалением части коллоидных веществ, а затем теплом. Таким образом, в схемах обработки, включающих применение бентонита и тепла, оклейку вин с бентонитом рационально проводить перед обработкой теплом.

З. Н. Кишковским обоснована нерациональность проведения обработки вин холодом после обработки теплом. Ж. Риберо-Гайон и Е. Пейно (Франция) отмечают, что нагревание вин разрушает «микро-микроскопические» кристаллы виннокислых солей, содержащиеся в молодых виноматериалах. З. Н. Кишковским, Н. А. Мехузла и А. Е. Липецкая [36] установили, что обработка теплом способствует повышению тартратоудерживающей способности вин, а приемы коллоидной стабилизации (оклейка, фильтрация и т. д.) снижают предел насыщения вин солями винной кислоты и способствуют более полному их удалению из вина. Известно, что содержание взвешенных мутящих частиц в винах препятствует процессам кристаллизации виннокислых солей.

Следовательно, наиболее рациональной очередностью технологической обработки вин, включающей оклейку бентонитом, является обработка по схеме бентонит — холод — тепло.

Осветлитель для оклейки вина в потоке

Обработка бентонитом, как и другие виды оклейки вин, относится к наиболее трудоемким операциям и выполняется непоточным методом. Первая попытка оклейки вина в потоке была осуществлена на опытной поточной линии типа ВЛО-150 для комплексной обработки столовых белых вин производительностью 150 дал/ч, разработанной ВНИИВиВ «Магарач». Эта линия не получила распространения в промышленности. Однако входящий в ее состав аппарат для осветления вина в потоке может быть использован на винзаводах. В связи с этим авторами совместно с сотрудниками ВНИИВиВ «Магарач» [93] была разработана и изготовлена макетная установка аналогичного аппарата для осветления вина при оклейке его в потоке производительностью 600 дал/ч.

Для испытаний использовали белый сухой виноматериал низкого качества, мутный, с признаками металлического касса. В этот материал, непрерывно поступающий в аппарат, вносили 153 мг/л ЖКС (10%-ный раствор), 2 г/л бентонита (10%-ная водная суспензия) и 3 мг/л полиакриламида (1%-ный раствор геля).

Качество осветления вина в установке определяли по результатам химических и органолептических анализов и сопоставляли с контрольным вином, обработанным указанным комплексом ингредиентов и осветленным в стационарных условиях. Исследования показали практически полное совпадение результатов химических и органолептических анализов после осветления в опытном и контрольном вине. Содержание осадков в осветлившемся вине не превышало 0,11 г/л, что значительно ниже предельно допустимого. Органолептические показатели улучшились за счет удаления мути, исправления цвета и снижения содержания железа с 35 до 7 мг/л. Дегустационная оценка вина повысилась с 7 до 8 баллов.

Описанная макетная установка поточного осветлителя находится в промышленной эксплуатации на винзаводе совхоза «Каминский» Крымского совхозвинтреста и применяется для оклейки бентонитом белых столовых и крепленых вин. По результатам проведенных исследований получены данные, послужившие основой для разработки ВНИИВиВ «Магарач» технического задания на проектирование промышленного образца осветлителя УДВ-О. Последний, входит в состав линии ВЛО-600 для обработки белых столовых вин в потоке производительностью 600 дал/ч. Осветлитель принят в серийное производство.

Экономическая эффективность от внедрения в производство одного осветлителя УДВ-0 составляет примерно 8 тыс. руб. в год.

Недостатком осветлителей описанного типа является сложность и длительность операции ввода в нормальный рабочий режим. Непрерывность их работы обеспечивается только при безостановочном движении виноматериала. В противном случае происходит седиментация осадка и ликвидируется взвешенно-контактный слой, т. е. после каждой остановки движения виноматериала в осветлителе необходимо заново повторять операцию ввода линии в непрерывную работу.

Линия оклейки вин в потоке

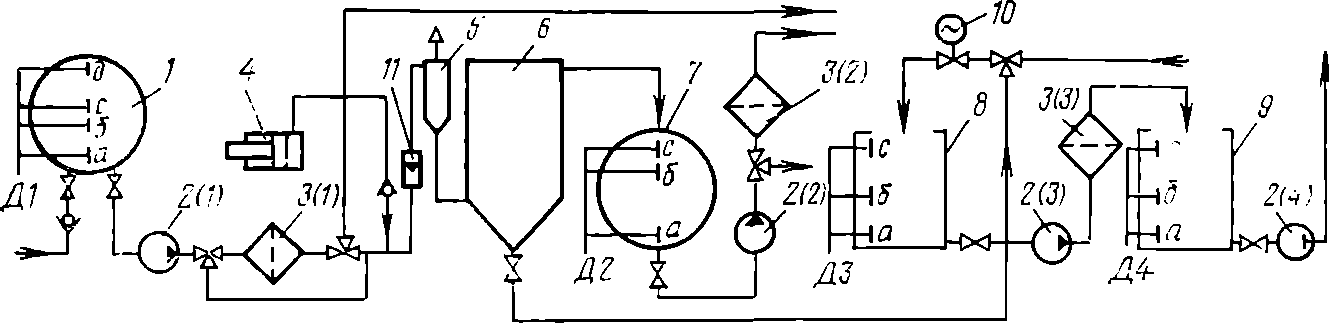

Линия оклейки (рис. 60) работает следующим образом. Виноматериал из хранилища подается насосом (на рис. 60 не показан) через обратный клапан и запорный вентиль в нижнюю часть резервуара-питателя. В последнем на разных отметках по высоте стационарно установлены четыре электрода Д1а, Д1б, Д1с, Д1д (из нержавеющей стали) кондуктометрических датчиков уровня.

Рис. 60. Принципиальная аппаратурно-технологическая схема линии оклейки:

1 — резервуар-питатель; 2(1—4) — насосы; 3(1—3) — фильтры; 4 — дозаторная станция ингредиентов; 5 — воздухоотделитель; 6 — осветлитель; 7, 8, 9 — емкости; 10 — моторный исполнительный механизм; 11 — ротаметр; Д1 (а, б, с, д), Д2 (а, б, с,), Д3 (а, б, с), Д4 (а, б, с) — датчики уровня.

При заполнении резервуара до электрода Д1д насос отключается, а при опускании виноматериала ниже электрода Д1с включается.

Насос 2(1) подает вино через фильтр грубой очистки 3(1), трехходовой кран, ротаметр и воздухоотделитель в осветлитель непрерывного действия типа УДВ-О. В поток вина после фильтра 3(1) вносятся ингредиенты (бентонит, ЖКС, полиакриламид и др.) посредством дозаторной станции. С целью упрощения схемы станция на рис. 60 представлена одним дозатором, на нагнетательной линии которого установлен обратный клапан.

Осветленное вино поступает в емкость 7, из которой насосом 2(2) через трехходовой кран и фильтр тонкой очистки 3(2) может направляться на любой другой технологический участок для дальнейшей обработки.

Жидкие осадки из нижней части осветлителя при периодическом открытии запорного вентиля сбрасываются через трехходовой кран и вентиль с ИМ в емкость 8. Сюда же при другом положении трехходового крана насосом (на рис. 60 не показан) подают жидкие осадки из винохранилища или других участков винзавода. Из емкости 8 насосом 2(3) жидкие осадки пропускают через фильтр 3(3). Фильтрат направляют в емкость 9, из которой насосом 2(4) его перекачивают в винохранилище.

При эксплуатации линии необходимо следить за непрерывной подачей виноматериала через осветлитель, так как прекращение подачи приведет к нарушению установившегося процесса и потребует дополнительного времени на повторный ввод осветлителя в нормальный режим работы.

Для обеспечения непрерывной работы осветлителя установили дополнительные кондуктометрические датчики уровня в резервуаре 1 (электрод Д1б) и емкости 7 (электрод Д2б), сигнализирующие соответственно об опорожнении резервуара и переполнении емкости. В этом случае принимаются меры, предотвращающие остановку насоса 2(1).

Если все же уровень в емкости 7 повысится до электрода Д2с или опустится в резервуаре ниже электрода Д1а, то произойдет автоматическое отключение насоса 2(1) и дозатора.

При нормальной эксплуатации линии насосы 2(2) и 2(3) работают непрерывно или автоматически отключаются и включаются датчиками уровня тех резервуаров, в которые они подают виноматериал, и только при опускании уровня в емкостях 7 и 8 ниже электродов Д2а и Д3а произойдет их остановка.

Управление реверсивным моторным исполнительным механизмом 10 типа ДР или ПР осуществляется датчиком уровня Д3б и Д3с. При достижении виноматериалом электрода Д3с мотор закрывает клапан (линия подачи жидких осадков в емкость перекрывается), а при опускании его ниже электрода Д3б открывает.

Насос 2(4) работает автоматически — включается датчиком Д4с, а выключается датчиком Д4б. Опорожнение емкости 9 вызывает автоматическую остановку насоса 2(4) датчиком Д4а.

Повторное включение насосов и дозаторов производят вручную. Установка ротаметра 11 позволяет сократить продолжительность введения осветлителя в эксплуатацию и контролировать его производительность при нормальной работе.

С помощью трехходовых кранов, установленных на трубопроводах линии, можно изменять направления потока виноматериала. Например, краном перед фильтром 3(1) можно направить виноматериал в осветлитель по обводной линии, минуя фильтр. После фильтра 3(1) посредством крана виноматериал можно направить на другой технологический участок в обвод осветлителя и фильтра 3(2). В зависимости от положения трехходового крана насос 2(2) будет подавать виноматериал на другой участок непосредственно или через фильтр 3(2). И наконец, в зависимости от установки трехходового крана на линии подачи жидких осадков в емкость 8 они могут поступать из винохранилища или осветлителя.

Линия оклейки состоит из серийно выпускаемого винодельческого оборудования, за исключением осветлителя. В практике виноделия для осветления вин целесообразным является использование ранее описанной установки (см. рис. 48).