Глава III. ПРОГРЕССИВНАЯ ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ДЛЯ ЭКСТРАГИРОВАНИЯ МЕЗГИ

В процессе переработки винограда сусло обогащается растворимыми веществами, которые переходят из кожицы ягод и в незначительной степени из гребней и семян. К ним относятся окрашенные и неокрашенные полифенолы, антоцианы, лейкоантоцианы, минеральные, ароматические, азотистые вещества, белки, ферменты, аминокислоты и др. Вместе с веществами, содержащимися в соке ягод, они придают винам необходимые органолептические свойства после ряда превращений и непосредственно участвуют в сложении их цвета, букета и вкуса.

Все эти вещества переходят в сусло только из мертвых клеток. При переработке винограда по белому способу гибель части клеток наступает в результате механического разрыва их оболочек при ударах гроздей и ягод в транспортных контейнерах, бункерах-питателях, дробилках, мезгонасосах и стекателях. Значительно большая часть клеток разрушается в результате механического перетирания под давлением в прессах. Однако механическое разрушение ягод приводит к относительно небольшому увеличению содержания экстрактивных фенольных веществ в сусле — на 20—50% по отношению к исходному содержанию их в соке ягод.

При переработке винограда по красному способу наступает массовое отмирание растительных тканей в результате плазмолиза клеток. Благодаря этому становится возможной молекулярная диффузия экстрактивных веществ в сусло через оболочки клеток.

Основными технологическими операциями проведения диффузии в виноделии являются настаивание и брожение мезги. В целях ускорения отмирания клеток и интенсификации процессов экстрагирования, а также для стабилизации растворенных веществ дополнительно к этому проводят нагревание, охлаждение и сульфитацию мезги. Для отдельных марок вин используется спиртование мезги. С начала 60-х годов стала применяться обработка мезги гидролитическими ферментами.

В настоящее время распространяется весьма эффективный способ ускорения экстракции мезги путем ее дополнительного дробления, которое ускоряет активацию собственной ферментной системы винограда и сопровождается интенсивным окислением мезги при ее настаивании.

МЕХАНИЗМ ПРОЦЕССА РАССЛАИВАНИЯ МЕЗГИ ПРИ НАСТАИВАНИИ, ФЕРМЕНТАЦИИ И БРОЖЕНИИ

Свежая виноградная мезга, помещенная в настойно-экстракционные аппараты или чаны, вначале представляет собой оптимальную диффузионную систему с равномерным распределением жидкой и твердой фаз. Однако впоследствии происходит расслоение диффузионных фаз. Механизм этого процесса учеными и специалистами трактуется по-разному.

Ж. Риберо-Гайон и Е. Пейно [82] предполагают, что в результате брожения мелкие восходящие пузырьки, встречая твердые фракции, сливаются и увлекают их на поверхность жидкости; в случае с плавающей шапкой уровень вина находится в ее толще и губчатая структура шапки представляет развитую аэрируемую поверхность. Г. Г. Валуйко [10] указывает, что образование мезговой шапки в верхних слоях сусла происходит в результате выталкивания твердых частиц током углекислоты брожения.

Другие авторы [83] считают, что твердые фракции всплывают при настаивании мезги и рекомендуют использовать это как прием для осветления сусла при изготовлении белых столовых вин. В качестве камерного стекателя при этом предлагается экстрактор ВЭКД-5. Мнения различны также в отношении эффективности брожения мезги с погруженной шапкой. Одни специалисты считают, что в этом случае все твердые фракции мезги погружены в сусло и это улучшает процесс экстракции. Другие приходят к мнению, что шапка твердых фракций сильно уплотняется под верхней решеткой и поэтому обменные процессы идут хуже.

В целях более полного представления о механизме расслаивания диффузионных фаз виноградной мезги и эффективности циркуляционного перемешивания при настаивании и брожении ее с плавающей и погруженной шапкой авторами выполнялись специальные исследования.

Экспериментальная работа проводилась в производственных и лабораторных условиях. Использовалась мезга, полученная дроблением из белых и красных сортов винограда, выращенного в экологических условиях Крымской и Одесской областей.

Мезга подвергалась процессам настаивания или брожения в крупных производственных дубовых чанах и металлических резервуарах, а также в лабораторных условиях в стеклянных емкостях. В различных вариантах опытов чаны и емкости оснащались нижней и верхней решеткой либо только нижней или верхней, а также без решеток.

Дробление винограда осуществляли на центробежных или валковых дробилках и на ручных деревянных терках.

При постановке многовариантных опытов в лабораторных условиях учитывали, что на их результаты существенное влияние может оказывать удельное содержание твердых фракций в каждом образце мезги. Поэтому составление образцов мезги проводили разработанным нами [56] пропорциональным методом, который позволяет получить n проб мезги с заданной или идентичной концентрацией твердых фракций. Этот метод изложен в разделе «Влияние степени дробления на процесс экстрагирования».

Расслаивание диффузионных фаз мезги при настаивании

При настаивании мезги, полученной после дробления здорового винограда, твердые фракции не всплывают. Без брожения мезговая шапка в верхних слоях сусла не образуется даже при сахаристости сусла свыше 30%. Это объясняется тем, что плотность твердых фракций мезги всегда выше плотности сусла. Поэтому под действием гравитации твердые фракции мезги могут концентрироваться только в направлении дна чана. Этот процесс замедляется из-за небольшой разницы плотностей сусла и частей раздавленных ягод, небольшого удельного объема свободного сусла в свежей мезге (30—40%), а также из-за наличия значительного количества слизей, пектиновых п коллоидных веществ.

Однако при настаивании холодной или сульфитированной мезги (доза SO2 100—200 мг/л) в стеклянных емкостях в течение 6—12 ч и более визуально наблюдаются увеличение содержания твердых фракций в нижнем слое и его уменьшение по направлению вверх. В промышленных условиях при настаивании мезги в резервуарах (чанах) без верхних решеток в результате осаждения твердых фракций можно наблюдать образование небольшого слоя чистого сусла на поверхности мезги.

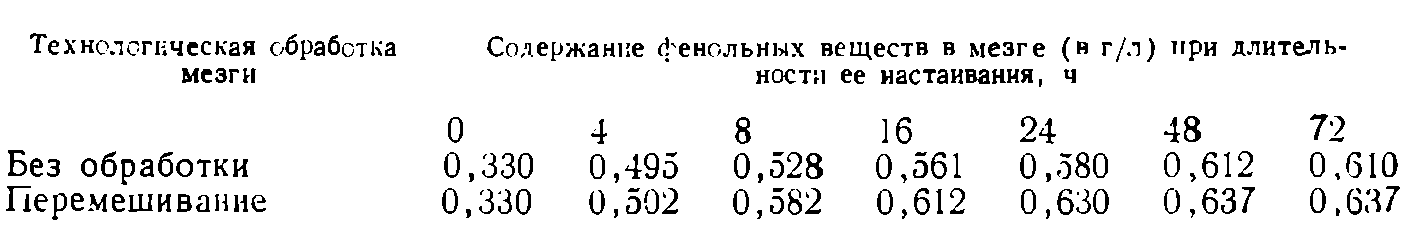

Для уточнения оптимальной длительности настаивания сусла с мезгой проведены опыты различной длительности настаивания в сочетании с циркуляционным перемешиванием и внесением пектолитических ферментных препаратов. Мезгу получали дроблением винограда на ручной терке, дозировка сернистой кислоты была в пределах 50 мг/л, температура мезги 20—24° С, доза ПФП 0,03% (пектолитической активностью 3000 ед/г).

Результаты оценивали по уровню содержания фенольных веществ и скорости фильтрации (последнее как критерий для косвенной оценки гидролиза пектина).

В первые 2—4 ч настаивания мезги перемешивание как прием по интенсификации процесса для белого винограда малоэффективен:

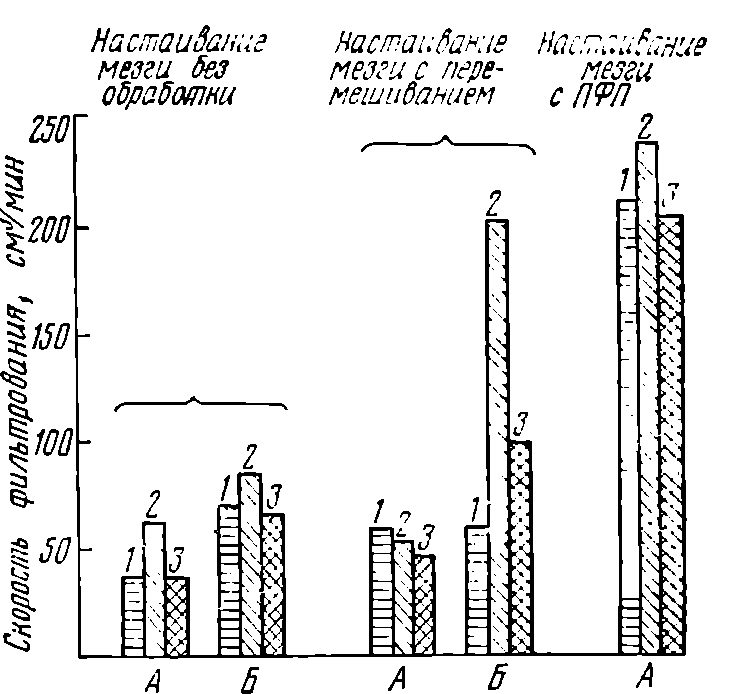

Оптимальной длительностью настаивания с перемешиванием мезги по накоплению дубильных веществ является 16 ч, а по скорости фильтрации (рис. 50) — 8 ч. Снижение скорости фильтрации сусла при 16-часовом настаивании мезги по сравнению с 8-часовым произошло во всех вариантах опыта. Это можно объяснить тем, что в результате длительного настаивания мезги в сусле накапливаются более стойкие к гидролитическому разрушению коллоиды, например тано-белковые комплексы, затрудняющие его фильтрацию.

Таким образом, для получения эффекта настоенности сусла, определяемого по накоплению фенольных веществ, оптимальная длительность процесса настаивания мезги для белого портвейна и десертных крепленых вин находится в пределах 8—16 ч. При этом перемешивание мезги следует начинать через 2—4 ч после начала настаивания.

Рис. 50. Скорость фильтрации сусла в зависимости от длительности настаивания мезги и технологической обработки:

1 — настаивание мезги в течение 4 ч; 2 — то же, 8 ч; 3 — то же, 16 ч; А — фильтрация сусла сразу после отделения от мезги; Б — фильтрация сусла после дополнительного отстаивания в течение 8 ч.

Одним из предпочтительных способов перемешивания мезги является циркуляция се насосом с за бором из нижних слоев и последующим распределением по поверхности. Чтобы ускорить экстрагирование и увеличить прирост фенольных веществ, следует при перемешивании дополнительно измельчить мезгу за счет применения винтовых или гидравлических мешалок.

Расслаивание диффузионных фаз при ферментации и брожении

Твердые фракции мезги могут всплывать и концентрироваться в верхних слоях сусла (образовывать шапку) только с помощью диоксида углерода (углекислого газа), который образуется в результате ферментативных процессов окисления и брожения.

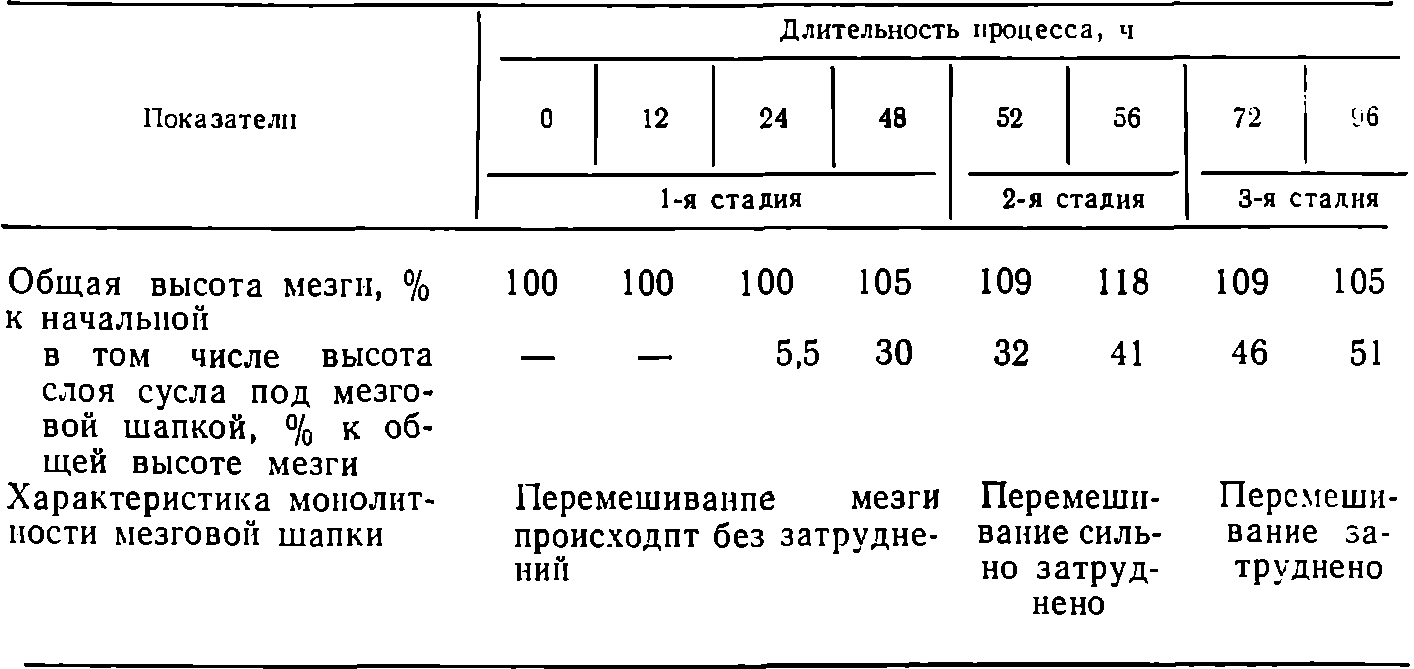

В динамике образования мезговой шапки можно различить три стадии. Первая стадия всплывания твердых фракций мезги проходит без визуально наблюдаемых признаков брожения. Механизм этого процесса заключается в том, что после дробления винограда на твердых фракциях мезги адсорбируются наиболее активные ферменты и микроорганизмы.

Процессы окисления и брожения всегда идут более активно на поверхности твердых фракций мезги, чем в сусле.

Динамику сбраживания сахара в мезге с плавающей шапкой без перемешивания для сорта винограда Хиндогны (с содержанием сахара 19,4%, титруемой кислотностью 6,7 г/л и при температуре мезги 17—21° С) можно проанализировать из следующих данных:

Место отбора проб бродящего сусла | Остаточное содержание сахара (в %) при длительности брожения, ч | ||

24 | 48 | 72 | |

В центре толщи сусла | 19,4 | 19,0 | 12,7 |

Под мезговой шапкой на границе с суслом | 19,3 | 18,8 | 4,9 |

В центре толщи мезговой шапки | 19,1 | 18,3 | 3,0 |

В результате прохождения окислительных процессов и начала скрытого алкогольного брожения в твердых фракциях мезги образуется диоксид углерода, который накапливается в виде пузырьков, удерживающихся на их поверхности. Пузырьки создают подъемную силу флотации твердых фракций мезги. В конце этой стадии в результате усиления алкогольного брожения и скопления диоксида углерода в толще мезги она начинает увеличиваться в объеме. В ней образуются пустоты, заполненные диоксидом углерода. Объемная масса шапки, т. е. ее плотность, уменьшается. В результате этого верхняя часть шапки поднимается выше уровня сусла, сохраняя пористую структуру.

Вторая стадия характеризуется тем, что в мезговой шапке проходит бурное брожение, наблюдаемое визуально. Структура шапки становится губчато-пористой. Ее плотность резко уменьшается, и она всплывает на поверхность сусла. Общий объем бродящей мезги достигает максимума и увеличивается на 15—20% и более по отношению к начальному. В конце этой стадии мезговая шапка всплывает полностью и изолируется от сусла слоем пены, которая образуется на границе сусло — мезга в результате усиления брожения сусла.

Третья стадия начинается при наступлении бурного брожения в сусле и затухания брожения в мезговой шапке. При этом общий объем мезги уменьшается, а высота слоя сусла, бродящего под шапкой, достигает максимума и составляет 45—55% к начальной высоте свежей мезги. Диоксид углерода улетучивается из пор мезговой шапки, она оседает и уплотняется. Объемная плотность шапки становится больше объемной плотности сусла. Эта мезговая шапка удерживается на поверхности бродящего сусла только потоками бурно выделяющегося диоксида углерода. При затухании бурного брожения сусла твердые фракции мезги оседают в нем на дно резервуара.

Динамика расслоения диффузионных фаз при настаивании и брожении мезги с плавающей шапкой представлена в табл. 9.

Брожение мезги с погруженной шапкой не приводит, как это принято считать, к уплотнению твердых фракций, удерживаемых в толще сусла верхней решеткой. В погруженной мезговой шапке образуется губчато-пористая структура с пустотами, заполненными диоксидом углерода, т. е. она раздувается так же, как и плавающая шапка. Но рост ее объема происходит вниз за счет образования пещеристой структуры. В результате этого вытесняется часть сусла, которое образует бурлящий от выделения диоксида углерода слой над верхней решеткой.

Таблица 9

С началом всплывания твердых фракций, удерживаемых решеткой, и образованием пористой структуры в погруженной мезговой шапке контакт между суслом и твердыми фракциями в ее толще прекращается. Погруженная мезговая шапка приобретает свойства затопленной пробки. Суслом омывается лишь периферийная поверхность шапки. Движение сусла снизу вверх при вытеснении его в результате увеличения объема шапки, а также сверху вниз при циркуляционном перемешивании происходит только на границе между боковой поверхностью мезговой шапки и стеной резервуара (чана).

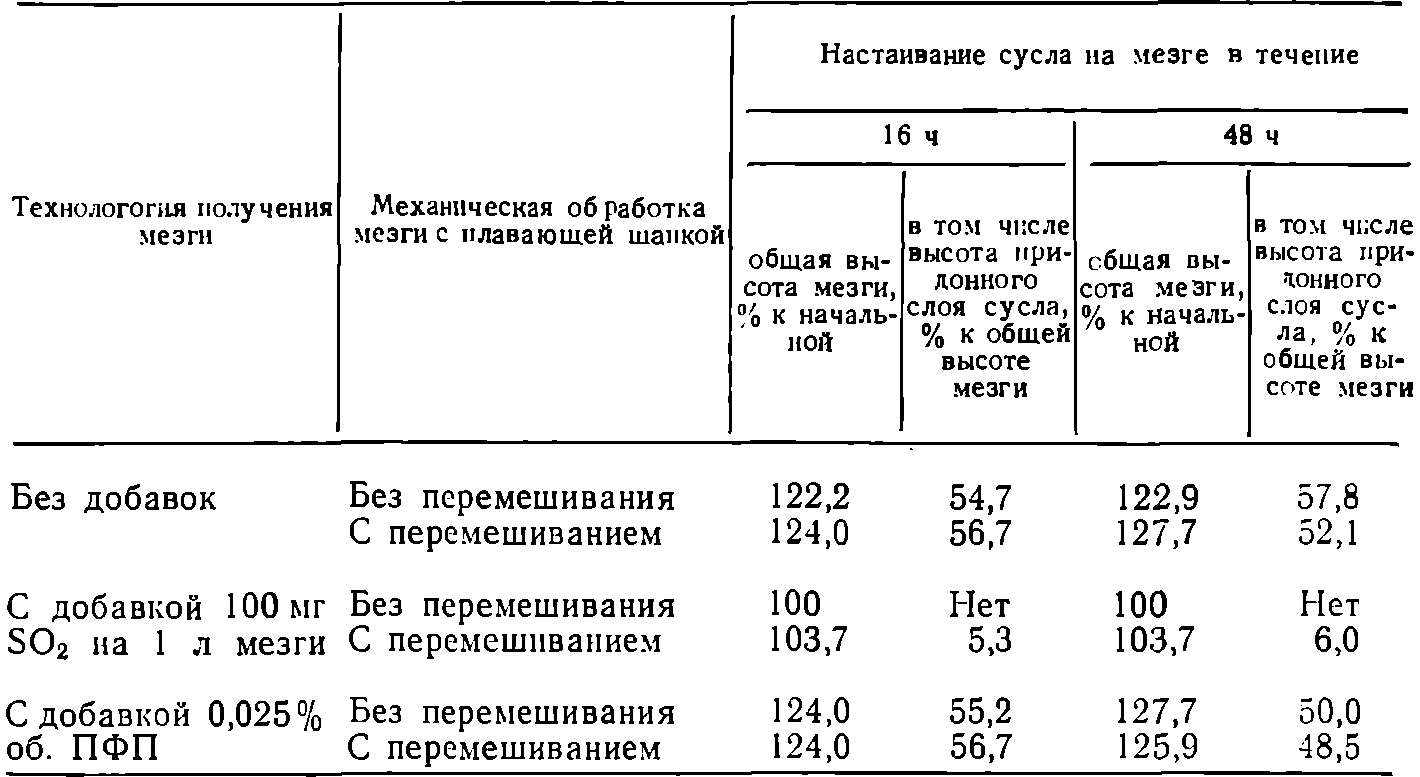

Скорость образования и всплытия мезговой шапки по-разному зависит от применяемых технологических операций (табл. 10).

Таблица 10

Способ дробления и степень измельчения винограда на дробилке ЦДГ-20, валковой или ручной терке существенного влияния на этот процесс не оказывают. Введение SO2 во всех случаях замедляет процесс.

Исследуемая мезга была получена на дробилке ЦДГ-20 при температуре настаивания 21° С, пектолитической активности пектолитического ферментного препарата (ПФП) 3000 ед./г и 4-кратном перемешивании в сутки.

Препарат несколько снижает всплываемость мезги. Введение бродящей разводки значительно ускоряет, а суммарное введение разводки и ПФП несколько снижает этот процесс.

Циркуляционное перемешивание сусла с распределением его по поверхности мезги весьма эффективно в первой стадии, когда образуется еще непрочная мезговая шапка, которая легко разрушается протекающим суслом. Во второй стадии распространенное циркуляционное перемешивание суслом малоэффективно. Интенсификация экстрагирования может быть достигнута периодическим многократным механическим разрушением шапки и принудительным погружением твердых фракций в жидкость. Другим вариантом перемешивания бродящего сусла с плавающей шапкой может быть перемешивание гидродинамической мешалкой. Перемешивание затруднено, так как во второй стадии пористая структура мезговой шапки значительно упрочняется, она противодействует потокам сусла, которое при этом может омывать лишь периферийные слои шапки сверху и на границе по стенкам чана. При этом мезговая шапка под тяжестью налитой сверху жидкости может целиком опуститься в толщу бродящего сусла, а затем снова всплыть после прекращения циркуляционного перемешивания. Это особенно характерно для брожения мезги с погруженной шапкой.

Наблюдения показали, что степень противодействия мезговой шапки разрушению при перемешивании методом циркуляции сусла зависит от соотношения диаметра D к высоте слоя h мезги в чане. Оно должно быть равным 1 или несколько большим. И наоборот, для лучшего всплывания мезги отношение D/h находится в пределах 0,25—0,5.