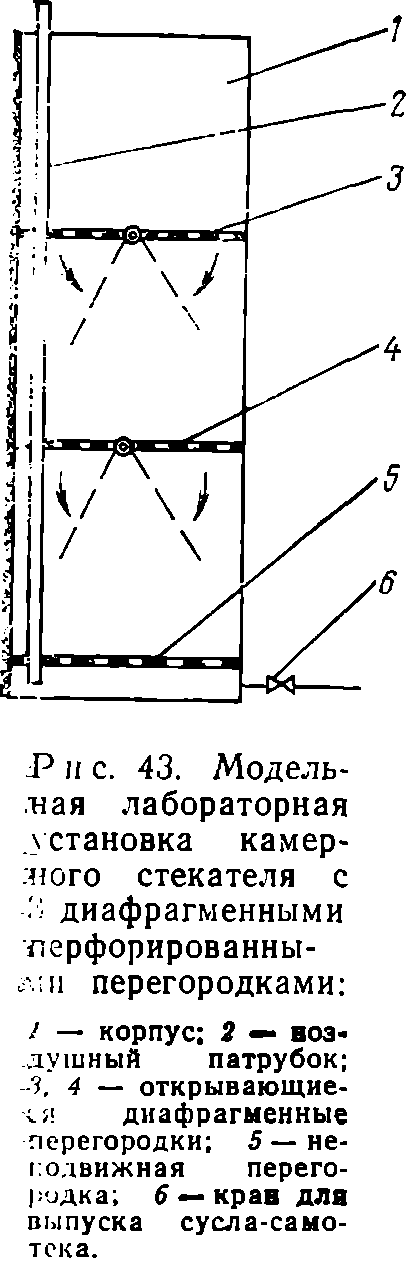

В результате специально проведенных экспериментальных исследований свойств виноградной мезги установлено, что улучшение процесса выгрузки мезги после отделения сусла-самотека может быть достигнуто посредством дозированной ее подачи на шнековое разгрузочное устройство, расположенное в низу резервуара камерного стекателя. Технически это можно осуществить горизонтальным расположением подвижных перфорированных диафрагм, рассекающих резервуар стекателя по высоте на отдельные камеры (рис. 43). Диафрагмы пропускают сусло и задерживают твердые части мезги, которые затем поочередно сбрасываются в выгрузочную зону аппарата.

Влияние этого способа выгрузки на скорость стекания и качество сусла-самотека, а также оптимальный наклон нижней перфорированной перегородки к разгрузочному желобу определяли на модельных установках с тремя диафрагменными перфорированными перегородками.

В качестве контроля служила модельная установка с одной нижней перфорированной перегородкой.

Опыты проводили с различными сортами винограда (Ркацители, Педро, Семильон, Рислинг, Кокур, Тербеш) на мезге, полученной дроблением с отделением гребней на ручной терке и дробилке ЦДГ-20. В процессе опытов определяли количество и скорость выхода сусла-самотека, степень обогащения его взвесями, скорость фильтрации, обогащение фенолами.

В модельную установку мезга загружалась при открытых подвижных перегородках, которые закрывались после заполнения ее мезгой. Затем через патрубок, расположенный в поддоне под нижней неподвижной перегородкой, выпускалось сусло-самотек.

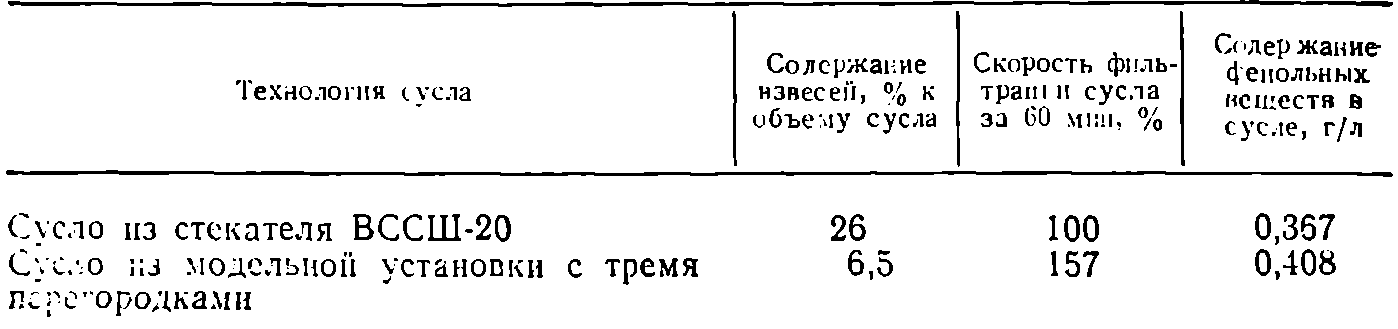

Опыты показывали значительное ускорение и увеличение объема выхода сусла в установке с тремя перфорированными перегородками по сравнению с одной (табл. 2).

Качество сусла-самотека было высоким, количество взвесей па опытной установке уменьшается в 4—5 раз (табл. 3). Эффект очистки сусла в стекателе с тремя перегородками μ0 (в %) в этом случае

![]() (27)

(27)

где Кκ — содержание взвесей в контрольном сусле, г/л; К0 — содержание взвесей в опытном сусле, г/л.

Этот эффект весьма высок и составляет 75%. Скорость фильтрации сусла при этом увеличивается в 1,5 раза.

Шнековые разгрузочные устройства в камерных стекателях работают как бункера-питатели, т. е. на протяжении всего процесса выгрузки шнек завален значительным слоем твердых фракций отработанной мезги. Наблюдения показали, что вероятность зависания отработанной мезги над шнеком резко уменьшается при увеличении выходного надшнекового окна. Например, при размерах сечения надшнековой части бункера с вертикальными перфорированными стенками, равного 0,4X0,5 м, слой мезги толщиной 1—1,5 м зависает после стекания в течение 40—60 мин, при сечении же 0,6X1,0 м мезга не зависает даже после 18 ч задержки ее в перфорированном бункере с вертикальными перфорированными стенками.

Таблица 2

Установка | Выход сусла-самотека, дал/т | |

за 10 мин | за 60 мин | |

Контрольная установка с одной перегородкой | 27,0 | 30,0 |

Установка с тремя перегородками | 49,4 | 52,0 |

Таблица 3

Примечание. Содержание взвесей определяли центрифугированием.

Увеличить сечение надшнекового окна в крупных камерных стекателях можно, располагая параллельно два шнека. Чтобы витки шнеков не забивались отработанной мезгой, их целесообразно устанавливать с радиальным заходом лопастей и разнонаправленным вращением.

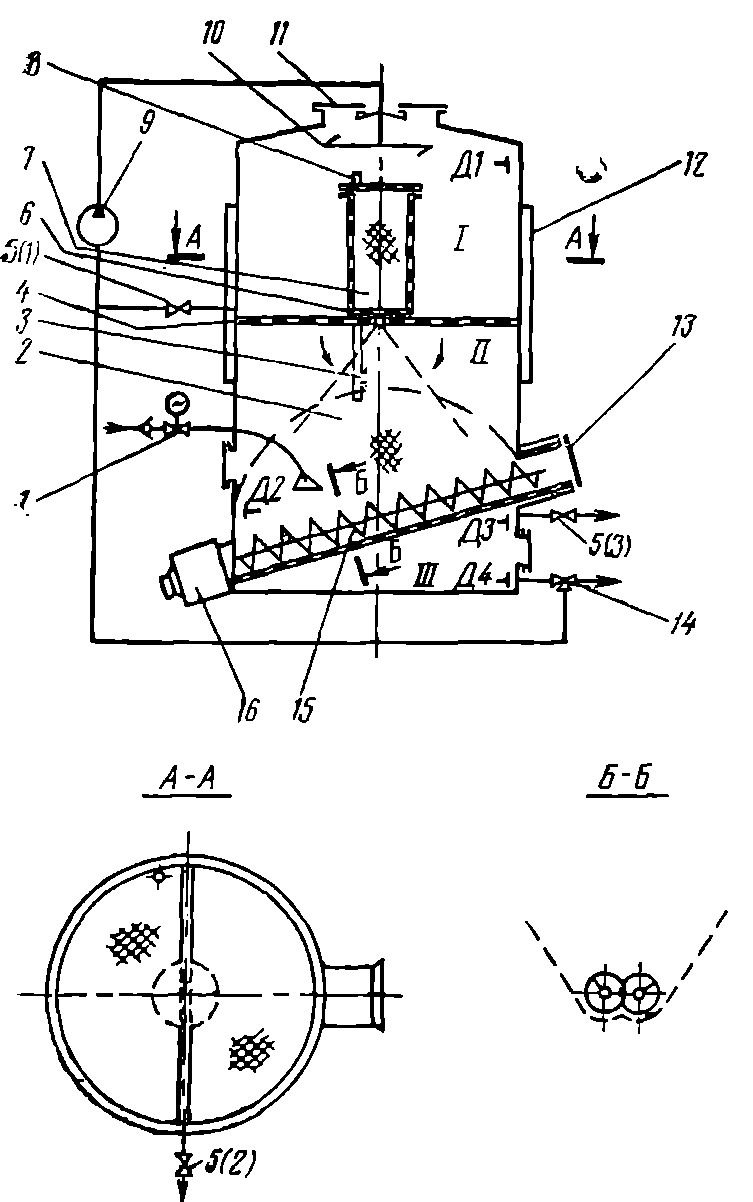

На рис. 44 приведена принципиальная схема камерного стекателя с открывающимися диафрагменными перегородками и с регулируемой выгрузкой отработанной мезги. Стекатель предназначен для отделения сусла-самотека при производстве белых столовых вин. Он может использоваться также при экстрагировании мезги методом настаивания или брожения. Внутри цилиндрического резервуара смонтированы одна или две открывающиеся вниз диафрагменные перегородки и перфорированный цилиндр. В нижней части стекателя расположены два параллельных разгрузочных шнека правого и левого вращения с радиальным заходом лопастей. Для стекателей с рабочим объемом более 5—10 тыс. дал диаметр шнеков достигает 0,5—0,6 м. Максимальная частота их вращения 2 об/мин. Шнеки помещены в наклонный перфорированный желоб, который заканчивается камерой прессования. Влажность стекшей мезги, выходящей из стекателя, регулирует гидравлический регулятор давления. Имеется циркуляционный контур для перемешивания мезги насосом. Стекатель оснащен патрубками с кранами для загрузки свежей мезги, а также для выпуска сусла-самотека из трех слоев мезги и сливным краном, расположенным у дна аппарата. В корпусе стекателя размещены люки с крышками и рубашки для охлаждения среды.

Работа стекателя при производстве белых столовых виноматериалов осуществляется следующим образом. Мезга от дробилки заканчивается в нижнюю часть резервуара стекателя при открытых диафрагменных перегородках. После его заполнения насос по сигналу датчика верхнего уровня останавливается, одновременно моторный исполнительный механизм закрывает вентиль на патрубке для мезги и приводятся в горизонтальное положение диафрагменные перегородки. После настаивания мезги в течение 2—4 ч сливают сусло-самотек. Для этого открывается вначале кран 5(2), и после спуска сусла-самотека из верхней камеры открываются крапы сусла в нижней камере и поддоне. Такой постадийный выпуск сусла-самотека (45—50 дал/т) уменьшает плотность твердых фракций мезги, прилегающих к перфорированным перегородкам и стенкам, и значительно ускоряет фильтрацию сусла- самотека из толщи мезги.

Рис. 44. Камерный стекатель-экстрактор с дозированной разгрузкой стекшей мезги:

1 — патрубок с электроприводным краном и обратным клапаном; 2 — перфорированная наклонная плоскость желоба; 3 — патрубок; 4 — открывающаяся перфорированная диафрагменная перегородка; 5(1—3) — краны; 6 — шарнирная ось; 7 — перфорированный цилиндр; 8 — труба; 9 — насос; 10 — гидродинамический ороситель; 11 — люк; 12 — рубашка; 13 — запорное гидравлическое устройство; 14 — кран трехходовой; 15 — шнек; 16 — привод, / — верхняя камера; // — нижняя камера; /// — поддон; Д1—Д4 — электроды датчика уровня.

Твердые фракции удерживаются перфорированными перегородками и образуют два слоя. Один из них располагается на подвижных диафрагменных перегородках, второй — в разгрузочном желобе.

Для выгрузки мезги включаются разгрузочные шнеки. Под давлением мезги в выходном цилиндре перфорированного желоба отводится в нужное положение гидравлическое запорное устройство. После удаления из аппарата мезги, задержанной в желобе, по сигналу датчика Д2 открывается диафрагменная перегородка. Задержанная на ней стекшая мезга сбрасывается в разгрузочный желоб.

В процессе описанной дозированной разгрузки стекшей мезги из стекателя возникает отделение дополнительного сусла-самотека в количестве 10—15 дал/т. Последнее происходит в результате продвижения шнеками мезги в перфорированном желобе. Медленное вращение разгрузочных шнеков создает дополнительное разминание ягод в мезге и слабое ее отжатие и обеспечивает получение сусла-самотека высокого качества.