Подготовка виноматериалов для хересования пленочным методом

Направленность процессов пленочного хересования и качество хересных вин зависят от многих факторов и условий. Главными из них являются химический состав исходных виноматериалов, их микробиологическое состояние, температура процесса, высота слоя вина под пленкой и материал резервуара (аппарата).

Η. Ф. Саенко в результате систематического анализа обширного литературного материала и собственных многолетних исследований [86] рекомендованы следующие значения химического состава исходных виноматериалов: спирт 16—16,5% об.; сахар не более 0,2%; дубильные вещества ие более 500 мг/л; pH в диапазоне 3,2—3,4; SO2 при введении виноматериала под пленку 30— 50 мг/л; SO2 при наличии молочнокислых бактерий 100 мг/л; железо 10—15 мг/л. Рекомендуемые расы дрожжей — Херес 20С, Херес 96-К. Температура процесса 16-18оС.

Коррекция кислотности исходных виноматериалов

После того как виноматериалы для хереса изготовлены с соблюдением режимов, рекомендованных технологической схемой, технологам чаще всего приходится корректировать титруемую кислотность и показатель pH.

Исследованиями, проведенными Η. Ф. Саенко и Т. А. Сахаровой, показано, что в процессе хересования обогащается качественный состав нелетучих органических кислот виноматериалов (по данным визуальной оценки интенсивности и размеров пятен на хроматографической бумаге). Следовательно, все нелетучие органические кислоты, содержащиеся в исходном виноматериале, вместе с вновь образующимися участвуют в сложении органолептических свойств готового хереса. Одни из них могут иметь отрицательное влияние (яблочная, щавелевая), другие — благоприятное (винная, лимонная, янтарная и др.).

Известно, что между истинной и количественно определяемой кислотностью прямая функциональная зависимость в винах отсутствует. Однако общей тенденцией корреляционных отношений является увеличение значения pH при уменьшении титруемой кислотности.

Установлены оптимальные значения pH для развития хересной пленки 3,2—3,4, которые могут соответствовать содержанию титруемой кислотности в белых сухих виноматериалах на уровне 5—7 г/л.

Если виноматериалы имеют высокий pH и низкую титруемую кислотность, то коррекция производится путем купажа с виноматериалами, содержащими повышенную кислотность, или может быть проведена путем подкисления их кристаллической винной или лимонной кислотой.

Исходные хересные виноматериалы, изготовляемые в условиях эколого-сырьевой зоны Украины, Молдавии, Дона, Краснодарского края, зачастую имеют излишне высокую титруемую кислотность (8—10 г/л) и низкий уровень pH (2,8—2,5). Биологическое кислотопонижение в таких виноматериалах затруднено. Радикальными являются химический и ионообменный способы раскисления.

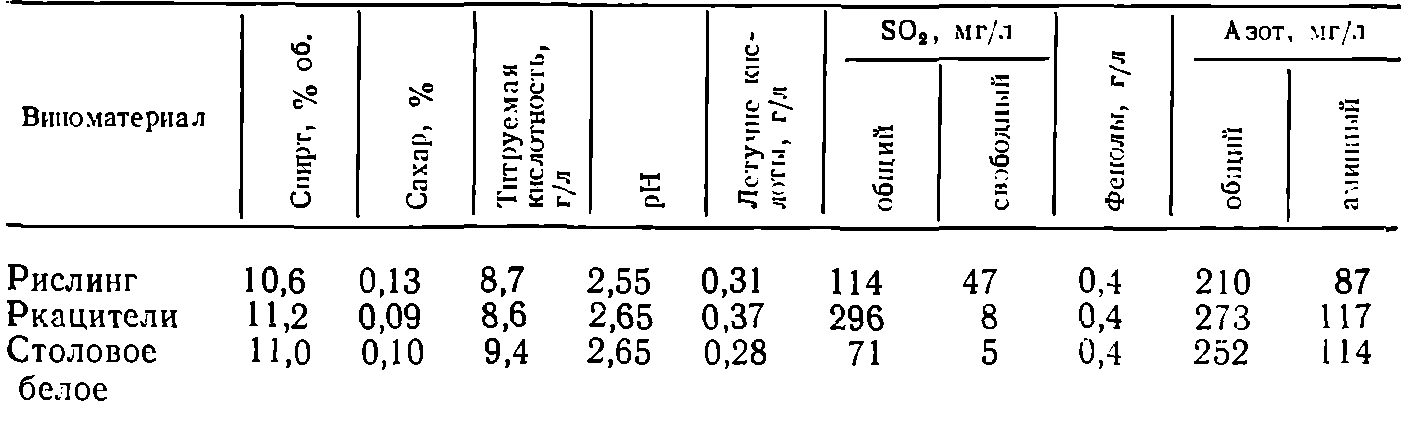

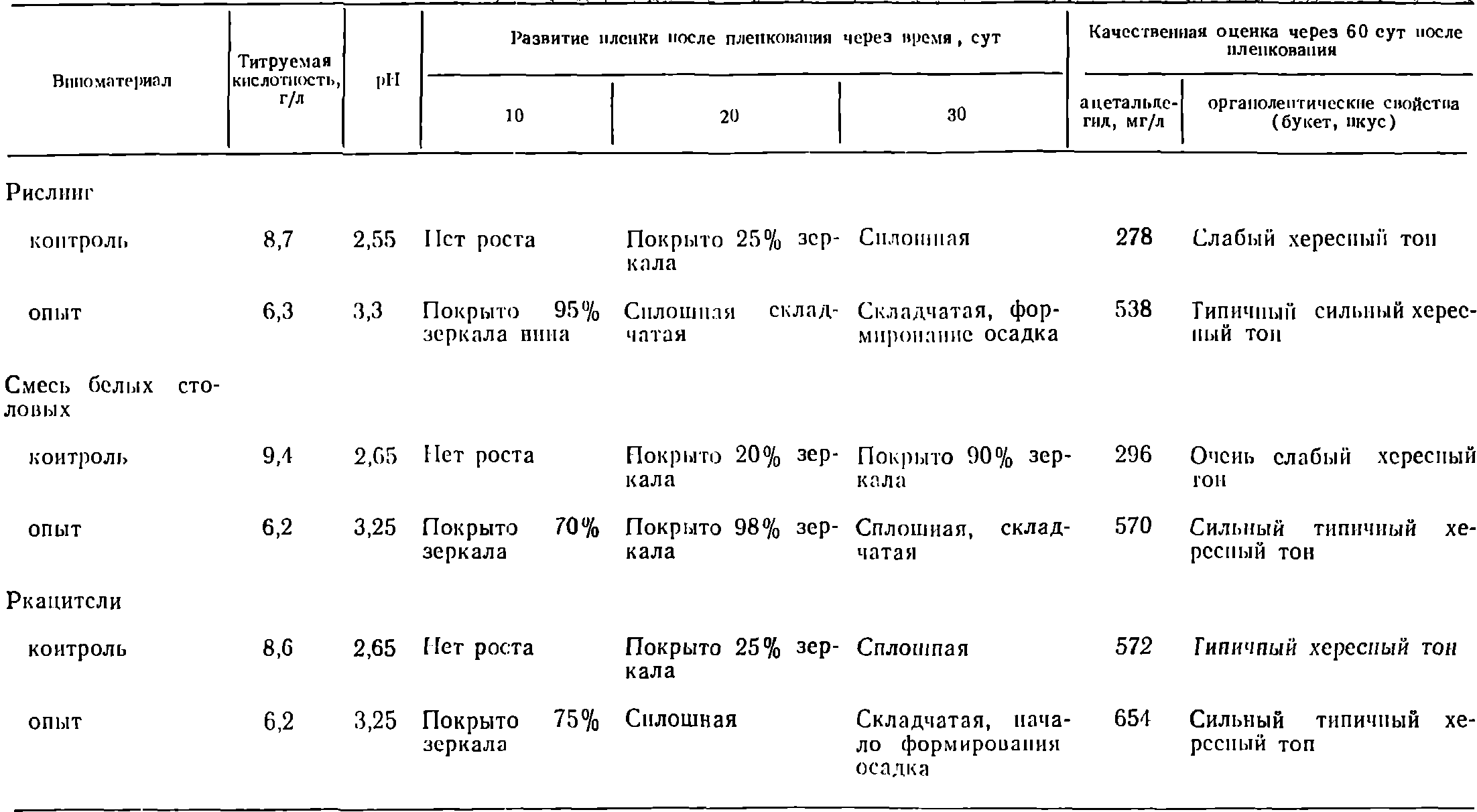

Таблица 23

Основными правилами производства виноградных вин в Советском Союзе предусмотрено применение карбоната кальция («пищевой» мел) для удаления из вина кислоты в количестве не более 3 г/л.

Известно, что с помощью мела избыток титруемой кислотности вин ликвидируется прежде всего за счет удаления винной кислоты. Последняя активно участвует в процессах созревания вин [84], и поэтому ее отсутствие может отрицательно отразиться на сложении букета и вкуса столового и крепленого хереса.

Нами совместно с З. Н. Беляковой и Л. И. Цацой изучался способ химического раскисления на 3 сортах хересных виноматериалов урожая 1974 г., изготовленных в производственных объемах на Черноморском винзаводе совхоза «Прибрежный» Крымскою совхозвинтреста (табл. 23). По этому способу, который мы условно называем порциональным, каждый исследуемый виноматериал подспиртовывали до 15,5% об. и после отбора конрольныx образцов делили на 2 равные части. Одну часть обрабатывали дозой мела, заготовленной на весь объем опытного виноматериала, и снижали титруемую кислотность ниже расчетной.

Затем обе части смешивали в пропорции, необходимой для получения чистого букета и вкуса, и таким образом получали виноматериал с заданной титруемой кислотностью и сохранением качественного набора всех кислот, содержащихся в исходном виноматериале.

Пленкование исходных (контроль) и опытных вариантов проводили в лабораторных условиях в 2 повторностях каждого виноматериала. В процессе хересования наблюдали динамику развития хересной пленки, накопления альдегидов и органолептических свойств хереса (табл. 24). Данные табл. 24 весьма убедительно показывают эффективность порционального способа раскисления исходных хересных виноматериалов. Так, через 30 сут. после пленкования во всех опытных вариантах достигалось полное завершение формирования складчатой пленки и начало образования седиментированного осадка. За этот же период в контрольных образках заканчивался лишь процесс затягивания зеркала вина первичной пленкой.

Через 60 сут. после пленкования содержание ацетальдегида в опытных образцах виноматериала рислинга и смеси белых столовых было в 1,5—2 раза больше, чем в контрольных. По органолептическим данным, опытные образцы отличались ярко выраженными свойствами, типичными для молодого столового хереса. Они имели сильный хересный тон в букете и легкое -мягкое сложение во вкусе. Снижение кислотности способствовало проявлению легкой вкусовой солоноватости, что присуще высококачественным Хересам, в частности испанским.

Параллельно с изложенными опытами изучали динамику хересования виноматериалов, предварительное раскисление которых проводили методом ионообмена на анионите ЭДЭ-10П. Виноматериалы подвергали обработке смолой [21] в статических и динамических условиях на лабораторной установке. Обработанный виноматериал эгализировали, затем с необработанным для получения заданного содержания титруемой кислотности и значения pH. Результаты этих исследований аналогичны вышеописанным. Все образцы вин с откорректированной посредством анионита ЭДЭ-10П кислотностью отличались большей хересуемостью, накопление альдегидов и развитие органолептических свойств в них намного опережало контрольные образцы. Отрицательное влияние обработок ионообменной смолой на качество виноматериала до и после хересования не обнаруживалось.

Таким образом, коррекция кислотности в высококислотных виноматериалах способствует значительной интенсификации процесса их хересования. Снижение кислотности до установленных Η. Ф. Саенко и другими исследователями оптимальных значений pH 3,2—3,4 целесообразно проводить методом порционального раскисления. Для этого обработке карбонатом кальция подвергается часть исходного виноматериала, которая затем смешивается с необработанной его частью в отношении 1:1 или другом. В экспериментальной работе для этих целей может быть использован также анионит ЭДЭ-10П.

Мел лучше всего вводить в виде порошка при интенсивном размешивании его с виноматериалом. Расчетно-теоретической базой является 0,67 г/л для снижения титруемой кислотности на 1 г/л сухого виноматериала. В практических условиях эта доза увеличивается до 1 г/л в зависимости от дисперсности порошка.

С. Т. Огородник1 в статье «Понижение кислотности вин химическими средствами» рекомендует вместо мела использовать нитрат калия (поташ) в количестве 0,46 г/л или бикарбонат калия в количестве 0,66 г/л для снижения титруемой кислотности на 1 г/л сухих виноматериалов.

Научно-технический реферативный сборник. Винодельческая промышленность. —ЦНИИТЭИпищепром, 1978, с. 1—5.

Таблица 24

Лучшим способом раскисления является яблочно-молочное брожение. Поэтому, имея в резерве радикальный химический способ, необходимо вначале предпринять возможные меры для проведения биологического кислотопонижения.

Для высококислотных виноматериалов хорошие результаты дает комбинированный метод раскисления. Вначале проводится химическое осаждение до 1 г/л титруемой кислотности. Это относительно небольшое снижение дает толчок для возбуждения яблочно-молочного брожения в виноматериалах, содержащихся в благоприятных условиях при температуре 16—20° С и низком содержании сернистой кислоты.

На опытно-экспериментальном заводе совхоза-завода «Виноградный» Крымского совхозвинтреста в 1977—1978 гг. проведен опыт выдержки исходных хересных виноматериалов на дрожжевых осадках высокой концентрации.

В связи с неблагоприятными климатическими условиями виноград сортов Ркацители, Алиготе, Рислинг, Кокур урожая 1977 г. убирался при сахаристости 15—16% и содержании титруемой кислотности 9—11 г/л. Виноград содержал до 10—20% ягод, поврежденных милдью с признаками начинающейся серой гнили. Он перерабатывался на линиях ВПЛ-20, оснащенных дробилками ЦДГ-20 и стекателями ВСН-20. Сусло отстаивалось при температуре 9—10° С с очень малой дозой сернистого ангидрида (10— 20 мг/л), который задавался в антиоксидантных целях. На брожение сусло подавалось с остаточным содержанием взвесей 3—5%. Дрожжевая разводка вводилась в объеме 2—3%. Сбраживание сусла проводили в установке непрерывного брожения украинского типа при температуре 10—14° С. В бродящее сусло вводили 3% сахарозы.

Процесс разбраживания первой партии сусла в резервуарах установки длился 3—5 сут. После установления режима непрерывного брожения при периодическом вводе исходного сусла цикл брожения длился 4—5 сут. Виноматериал выводился из линии при остаточной сахаристости до 5% и направлялся для дображивания в железобетонные резервуары вместимостью 6—15 тыс. дал. Дображивание происходило при температуре 11—13 С до остаточного содержания сахара 0,1—0,2% и не вызывало никаких дополнительных мер.

После отстаивания провозилось первое снятие виноматериалов с дрожжевого осадка. Эти виноматериалы сульфитировались до 30 мг/л и направлялись для белых столовых и шампанских вин.

Часть жидких дрожжевых осадков (20—30%) подвергалась вторичному отстаиванию при температуре 10—14° С в течение 20 30 сут без добавления сернистого ангидрида. В них хорошо проходило яблочно-молочное брожение. Виноматериалы обогатились ферментами и автолизатами, имели яркий цветочный аромат, мягкий вкус со специфичным здоровым дрожжевым тоном.

После отделения от дрожжевой гущи проводили освобождение виноматериалов от молочнокислых бактерий. Для этого в виноматериал вводили 100 мг/л сернистого ангидрида (водный раствор).

Затем проводили спиртование до 16,5% об., обработку бентонитом и фильтрацию.

Изготовленный таким образом исходный хересный виноматериал вводился под пленку в батареи линии непрерывного хересования без дополнительных обработок.

Критерий процесса хересования и качества хереса

Основным критерием процесса хересования виноматериалов является содержание альдегидов. На Симферопольском винзаводе хересованный виноматериал отбирается из-под пленки в бочках в объеме 30—50% 2—3 раза в год при содержании альдегидов 400— 500 мг/л и ацеталей 100 мг/л. Рост количества альдегидов не всегда совпадает с накоплением органолептических свойств хереса [16]. В новом виноматериале после окончания формирования пленки на всей поверхности виноматериала содержание альдегидов может достичь 400 мг/л и более при отсутствии типичных свойств в букете и вкусе вина. Они появляются обычно с началом формирования осадка в виноматериале.

Это свидетельствует о том, что органолептические показатели хереса формируются в результате взаимодействия виноматериала с веществами, которые продуцируются живыми дрожжами и выделяются из отмерших клеток. Η. Ф. Саенко [86] предложила для критерия качества хересованных виноматериалов использовать отношение альдегиды/ацетали, которое должно быть равным или меньше единицы (бисульфитный метод определения) при содержании альдегидов 250—300 мг/л.

Содержание альдегидов 600 мг/л и ацеталей 300 мг/л свидетельствует о хорошем качестве вина.

Наиболее удобным на практике критерием оценки качества созревшего под пленкой хереса является содержание альдегидов 400 мг/л, которое контролируется в сочетании с необходимыми данными органолептического анализа. Этот критерий используется в нашей работе.

Поточный метод хересования виноматериала

Поточный метод созревания хереса используется уже на протяжении более 150 лет. Это старинный классический способ последовательного отъема виноматериала и подведения его под пленку в бочках, изобретенный в Испании и названный «Солера». Бочки устанавливаются в 4 яруса. Созревший херес отбирается из бочек первого яруса и затем в них под пленку вводится херес из бочек второго яруса. В бочки второго яруса вводится херес из бочек третьего яруса, которые пополняются хересом из бочек четвертого яруса. Под пленку в бочки четвертого яруса вводится новый виноматериал.

Трудоемкость этого способа созревания хереса в 3 раза выше, чем непоточного, при котором готовый виноматериал отбирается в объеме 25—50%, а новый вводится под пленку в каждой бочке.

Механизация и автоматизация поточного хересования может быть достигнута при замене отъемно-доливочного способа последовательным замещением виноматериалов в батарее сообщенных между собой резервуаров.

В 50-х годах по предложению А. Г. Федоровича на Симферопольском заводе Крымского совхозвинтреста были смонтированы поточные батареи, состоящие из 16—18 бочек, последовательно сообщенных между собой патрубками. Новый виноматериал вводился в первую бочку через напорный бак, а хересованный вытеснялся из последней. В ходе эксплуатации было установлено увеличение производительности на 25% и улучшение качества хереса [86]. Но в результате трудностей обслуживания и несовершенства переливных патрубков батареи после нескольких лет эксплуатации были демонтированы.

В 1960 г. на этом же заводе была смонтирована батарея по аналогии с батареей Яловенского завода Молдавской ССР. Она состояла из 7 дубовых бутов вместимостью по 600—700 дал. Многолетний опыт эксплуатации этих батарей положительных результатов не принес. Процесс хересования виноматериалов резко замедлился. Батареи были демонтированы.

Это объясняется тем, что в бутах высота слоя вина под пленкой по сравнению с хересованием в бочках в 2—3 раза больше, а удельная поверхность пленки и, следовательно, количество живой и отмершей биомассы соответственно меньше.

В Советском Союзе впервые в мировой практике производства хереса разработаны и внедрены установки для непрерывного хересования виноматериалов пленочным методом, батареи которых выполнены из металлических резервуаров.

Установки, предложенные различными авторами, отличаются формой использованных резервуаров.

Г. Г. Агабальянц в 1950 г. предложил установку для непрерывного пленочного хересования виноматериалов, выполненную из воронкообразных металлических резервуаров, которые сообщены между собой трубами. Удельная поверхность пленки в резервуарах соответствовала этому показателю при бочковом способе хересования. Установка была успешно введена в эксплуатацию на Краснодарском винзаводе.

Η. Ф. Саенко [86] разработана установка, состоящая из вертикальных резервуаров. Внутренняя поверхность резервуаров защищена стеклоэмалью. Они оснащены рубашками для циркуляции хладоносителя. Установка успешно введена в эксплуатацию на Московском винзаводе № 2 в 1956 г. Впоследствии аналогичные установки внедрены на Яловенском винзаводе. Они находятся в эксплуатации в настоящее время.

А. А. Преображенским [72] предложен аппарат, состоящий из 10 колонн, каждая из которых собирается из 10 секций. Диаметр секции 1 м, высота слоя виноматериала под пленкой 0,3 м. Все секции соединены между собой трубопроводами для последовательного движения виноматериала. Аппарат был смонтирован под руководством Д. М. Белогурова и Г. Г. Еременко на Одесском винзаводе в 1963 г. Он был выполнен из обыкновенной стали, покрытой защитным лаком БФ-2. После нескольких лет успешной эксплуатации защитные покрытия пришли в негодность и аппарат был демонтирован.

Практический опыт и другие экспериментальные исследования показывают, что более рациональным материалом для батарей является металл, а форма и объем резервуаров должны обеспечивать непрерывный процесс хересования виноматериалов в относительно небольшом слое (0,4—0,6 м) виноматериала под пленкой.

Устройство и работа аппаратов для непрерывного пленочного хересования виноматериалов

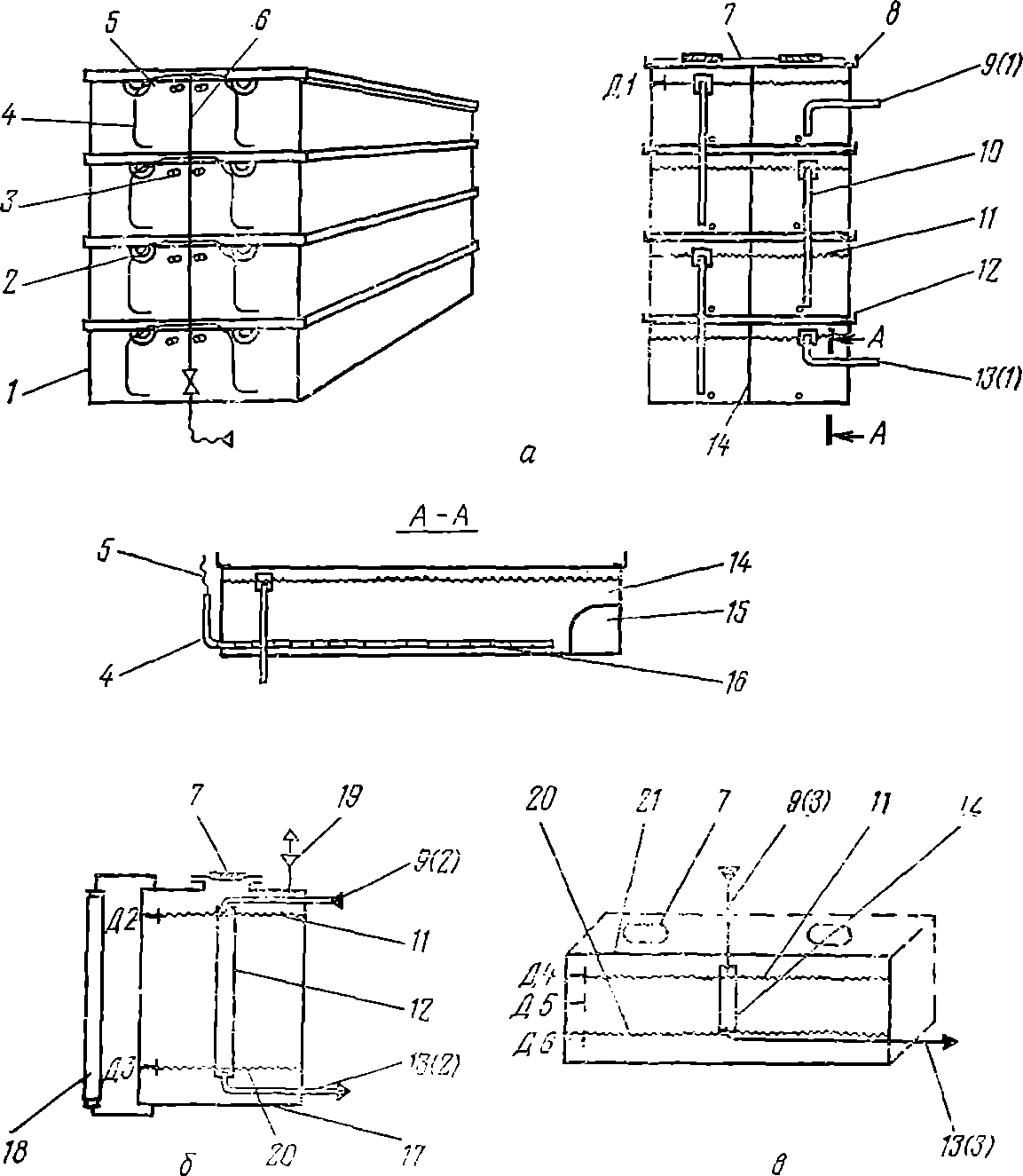

Нами [3, 4, 23] предложен прямоугольный аппарат для непрерывного пленочного хересования виноматериалов (рис. 74). Аппарат состоит из кассет, которые устанавливаются стопкой. Крышка каждой нижерасположенной кассеты является дном кассеты, устанавливаемой на ней.

Материалом для изготовления кассет служит черная листовая сталь, оснащенная защитным покрытием. Однако опыт показывает, что срок работы существующих полимерных покрытий без ремонта ограничивается 1—3 годами. Освобождение хересных аппаратов от виноматериалов при проведении ремонта приводит к нарушению установившегося непрерывного технологического режима. Поэтому кассеты хересного аппарата целесообразно выполнять из нержавеющей стали, титана или из черной стали со стеклоэмалевым покрытием. В последнем случае установка кассет стопкой может привести к образованию трещин в стеклоэмали нижних кассет, находящихся под нагрузкой. В 1966 г. Одесским технологическим институтом разработан вариант установки эмалированных кассет в специальной раме-этажерке. По этому варианту каждая кассета оснащается собственной крышкой и опирается на ригеля рамы-этажерки. Такая установка изготовлена и пущена в эксплуатацию в 1970 г. в Болгарии [23].

На опытно-экспериментальном винзаводе совхоза-завода «Виноградный» Крымского совхозвинтреста в 1977—1979 гг. смонтированы две линии непрерывного пленочного хересования виноматериала, одна из них состоит из двух, а другая из трех батарей (аппаратов), в которых кассеты установлены стопкой (рис. 75).

Рис. 74. Восьмикассетный аппарат для непрерывного хересования виноматериала пленочным методом производительностью 10—15 тыс. дал в год.

В первой линии оба аппарата содержат по пять кассет, выполненных из нержавеющей стали, а во второй линии в аппаратах смонтированы: в одном 8 кассет, во втором 4 кассеты, а в третьем 3 кассеты, выполненные из черной стали и покрытые эпросином и эполюксом. Размеры кассет в плане 2X4 м, высота 0,5 и 0,7 м, слой вина под пленкой соответственно 0,4 и 0,6 м. Внутри кассет имеется продольная перегородка, которая делит каждую кассету на два отсека. Перегородка придает жесткость днища и вдвое удлиняет путь движения виноматериала под пленкой. В конце перегородки выполнено отверстие для прохода виноматериала из одного отсека в другой.

Все кассеты оснащены двумя смотровыми окнами, расположенными в газовых камерах над зеркалом (пленкой) виноматериала. Окна легко снимаются, и через образовавшиеся люки производится микробиологическое и санитарное обслуживание виноматериала. Возле окон каждой кассеты устанавливаются по 2 патрубка для вентиляции газовых камер. Патрубки защищены фильтрами из марли, мелкоячеистой нержавеющей или пластмассовой сетки. У дна обоих отсеков каждой кассеты установлены газовые распылители. Их патрубки подсоединены к кислородному коллектору.

Нижние концы вводного патрубка и переливных труб устанавливаются на расстоянии 0,1 м от дна. Верхние концы переливных труб расположены на уровне пленки. Они защищаются стеклянными цилиндрами, которые предотвращают засасывание пленки в переливные трубы.

Нами предложена конструкция напорного и приемного резервуаров, которая предусматривает постоянный остаток в них виноматериалов под хересной пленкой. Это исключает необходимость их мойки и дезинфекции.

Напорный резервуар устанавливают над верхней кассетой аппарата и его выходную трубу 13(2) соединяют с вводной трубой аппарата 9(1), Приемный сборник располагают под нижней кассетой аппарата и его вводную трубу 9(3) соединяют с выводной трубой 13(1) аппарата.

Работа аппарата заключается в следующем. Вначале проводят его зарядку. Для этого все кассеты заполняют исходным специально подготовленным виноматериалом, не доводя на 1/3 до верхнего рабочего уровня. Заполнение аппарата производится путем закачки виноматериала отдельно в каждую кассету через окна 2.

На поверхность виноматериала в обоих отсеках каждой кассеты через окна заранее наносится подготовленная культура хересных дрожжей с пленкой. Островки пленки необходимо равномерно распределить по зеркалу виноматериала.

Рис. 75. Четырехкассетный аппарат для хересования вина пленочным способом: а — общий вид; б — напорный резервуар аппарата; в — приемно-накопительный резервуар аппарата;

1 — стопка кассет аппарата; 2 — смотровые окна; 3 — патрубки с фильтрами для вентиляции газовой камеры; 4 — патрубки для ввода кислорода (воздуха); 5 — гибкий шланг; 6 — коллектор для кислорода; 7 — крышка со смотровыми окнами; 8 — посадочное гнездо кассет; 9(1—8) — вводные патрубки; 10 — переливная труба; 11 — уровень хересной пленки; 12 — цилиндр; 13(1—3) — выводные патрубки; 14 — перегородка; 15 — отверстие; 16 — распылитель кислорода (воздуха); 17 — корпус напорного резервуара; 18 — виномерное стекло; 19 — дыхательный клапан с фильтром; 20 — несливаемый запас виноматериала; 21 — корпус приемного сборника; Д1—Д6 — электроды датчика уровня.

После этого окна закрываются органическим или силикатным стеклом. Одновременно устанавливаются фильтры на вентиляционных патрубках 3.

С этого времени производят обслуживание аппарата н помещения, в котором он установлен. Вначале температура воздуха в помещении поддерживается 18—20° С. После разрастания пленки и покрытия ею 50—75% зеркала виноматериала в кассетах температура в помещении снижается до 16—18° С. При полном покрытии пленкой зеркала виноматериала температура воздуха в помещении поддерживается 15—16°С.

В процессе роста пленки следят за ходом накопления альдегидов и изменением качества виноматериала в каждом отсеке всех кассет. Минимальное количество анализов 3 раза в месяц.

После накопления заданного количества альдегидов и ацеталей во всех кассетах аппарата производят повышение налива виноматериала до рабочего уровня.

Для этого подготовленный исходный виноматериал закачивают в напорный бак и краном устанавливают необходимую скорость потока виноматериала. Новый виноматериал поступает в правый отсек со стороны фасадного торца верхней кассеты и, смешиваясь со старым виноматериалом, движется в противоположный конец отсека. Затем через отверстие в перегородке виноматериал проходит в левый отсек верхней кассеты и возвращается к фасадному торцу ее. Одновременно повышается высота налива вина до рабочего уровня в обоих отсеках. После этого виноматериал через переливную трубку поступает в левый отсек второй кассеты и т. д.

Подачу виноматериалов прекращают после заполнения последней (нижней) кассеты аппарата до рабочего уровня, т. е. до обреза переливной трубы. В результате описанного способа зарядки в первой верхней кассете виноматериал будет содержать наименьшее количество альдегидов, а в нижней кассете — наибольшее. Через 1—2 недели после описанной операции аппарат вводится в рабочий режим. Для этого исходный виноматериал из напорного резервуара направляют в первую кассету. Пройдя через оба отсека, виноматериал переливается во вторую кассету затем в последующие. В процессе движения через все отсеки и кассеты аппарата происходят поэтапное смешивание к последовательное вытеснение более зрелого виноматериала. Созревший прохересованный виноматериал выводится из нижней кассеты аппарата, накапливается в сборнике и перекачивается в винохранилище.

В ходе движения виноматериала производится контроль работы аппарата по содержанию альдегидов в двух последних кассетах. При снижении содержания альдегидов в них на 10—20 % додача исходных виноматериалов прекращается. Изложенный процесс движения виноматериала можно осуществлять в самые различные сроки, которые наиболее удобны для предприятия, например 1 раз через 5—7 или 10—15 дней.

Количество нового виноматериала, вводимого за один раз, устанавливается в соответствии со скоростью процесса хересования. Обычно длительность одного цикла работы аппарата составляет 3—6 мес. Это зависит от температуры процесса хересования, химического состава виноматериалов, расы хересных дрожжей и ряда других факторов.

Дозирование кислорода

В процессе работы аппарата в виноматериал вводят кислород из баллона или воздух из ресивера.

Кислород (воздух) вводится барботированием через распылители во все кассеты одновременно или с отключением части кассет посредством перекрытия кранов или зажимами на гибких шлангах кислородного коллектора.

Избыток кислорода (воздуха) попадает в газовые камеры кассет и удаляется в атмосферу через фильтры вентиляционных патрубков. В результате происходит обновление газа в надпленочных газовых камерах кассет.

Частота и продолжительность введения кислорода зависят от температуры процесса хересования, физиологической активности хересных дрожжей, толщины и внешнего вида хересной пленки, химического состава и физических свойств виноматериалов, влияющих на уровень насыщения растворенным кислородом, и др. Поэтому частоту и продолжительность введения кислорода устанавливают экспериментально.

В аппаратах, работающих на винзаводе совхоза-завода «Виноградный» барботирование воздуха производится 2 раза в месяц по 5—10 мин.

Поточно-автоматизированная линия непрерывного хересования виноматериалов

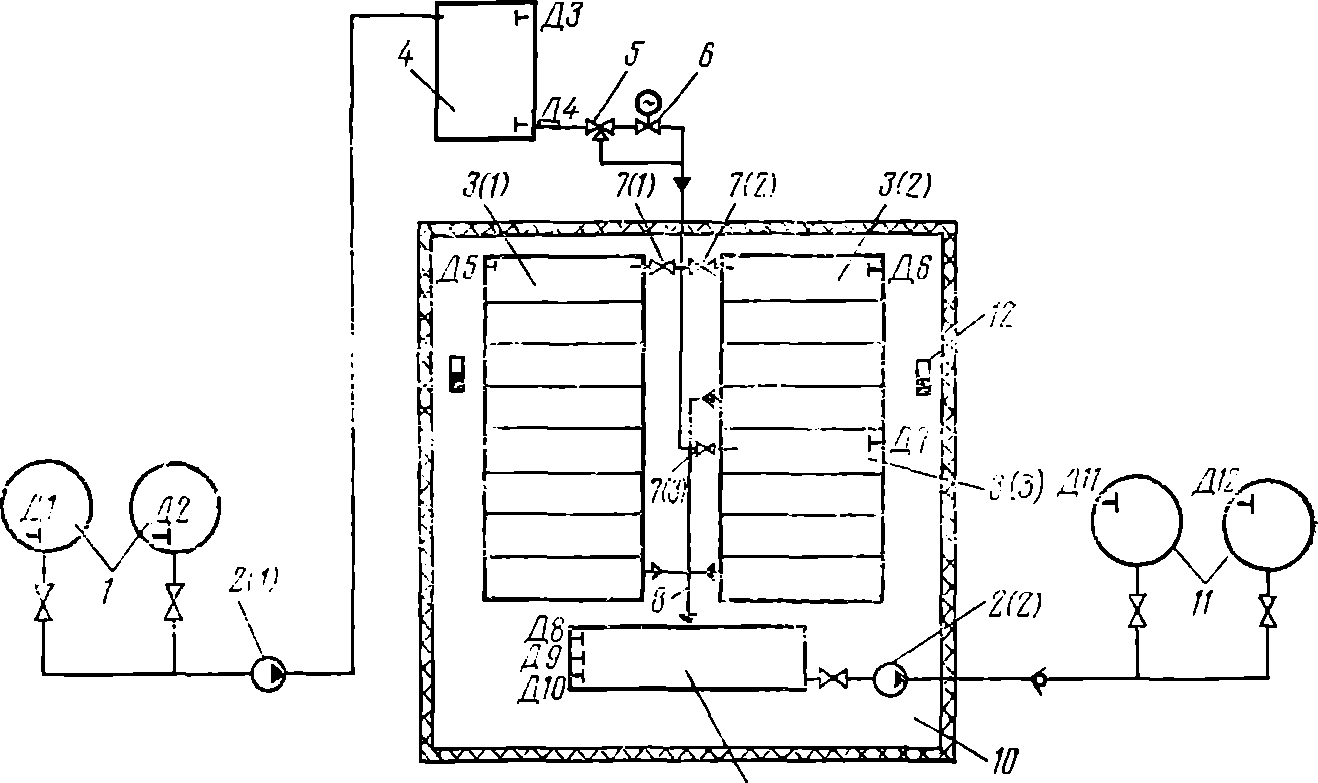

Рассмотрим работу разработанной нами трехаппаратной линии совхоза-завода «Виноградный» (рис. 78).

В линию входят расходные резервуары, установленные в вино- хранилище, в которых хранятся подготовленные хересные виноматериалы. В винохранилище смонтирован также напорный резервуар, имеющий рабочий объем 200 дал. Дно этого резервуара находится на 0,5 м выше крышки верхней кассеты аппаратов. Аппараты непрерывного хересования установлены в специальном помещении, оснащенном средствами автоматического регулирования температуры воздуха. Под аппаратами установлены сборник для приемки прохересованных (созревших) виноматериалов и насос. Последний соединен нагнетательным трубопроводом с резервуарами в винохранилище, предназначенными для приемки и хранения прохересованных виноматериалов.

Для автоматической системы управления процессом движения виноматериалов в резервуарах и батареях смонтированы электроды датчиков уровня. Последние смонтированы на пульте управления вместе с магнитными пускателями. Работа линии происходит при поочередном пропускании заданного количества виноматериала через три аппарата и осуществляется следующим образом.

Заранее через байпасную трубу, подключенную к крану 5, поочередно устанавливают необходимую степень открытия кранов 7(1)-7(3).

В исходном положении линии резервуары 1 заполнены виноматериалом, кран одного из них открыт. Напорный бак заполнен виноматериалом до уровня Д3.

Рис. 78. Поточная автоматизированная линия непрерывного хересования вина пленочным способом:

1 — расходные резервуары; 2(1, 2) — насосы; 3(1—3) — аппараты; 4 — напорный резервуар; 5 — трехходовой кран; 6 — электроприводной кран; 7(1—3) — регулирующие краны; 8 — выводной коллектор; 9 — приемный сборник; 10 — аппаратное помещение; 11 — накопительные резервуары; 12 — термистор; Д1—Д/12 — электроды датчиков уровня.

Кран 5 установлен на соединение с электроприводным краном 6. В приемном сборнике виноматериал находится на уровне Д8, кран выводной трубы которого открыт. Резервуары 11 пусты, и на одном из них открыт вводной кран.

После включения линии в работу включается насос 2(2). Херес из сборника 9 перекачивается в резервуар 11. После снижения уровня виноматериала ниже Д9 открывается электроприводной кран 6. Исходный виноматериал из напорного бака поступает через один из кранов 7(1)—7(3) в аппарат. При снижении уровня виноматериала в напорном баке ниже Д4 включается насос 2(1).

При заполнении резервуара 11 до Д11 или Д12 останавливается насос 2(2). При повышении уровня до Д8 закрывается кран 6.

При заполнении напорного бака до ДЗ останавливается насос 2(1).

В сборнике 9 следует предусматривать запас объема, так как при закрытии крана 6 еще примерно на 0,5% вино продолжает поступать из аппарата. Это происходит за счет выравнивания уровней в отсеках аппарата.

Достижение верхних и нижних уровней виноматериала Д1—Д3, Д3—Д7, Д3 и Д10, Д11 и Д12 сопровождается звуковой и световой сигнализацией на диспетчерском пульте.

Температура процесса хересования поддерживается 14—16° С посредством автоматического регулирования температуры воздуха в аппаратном помещении. Последнее осуществляется с помощью калориферов и батарей, в которых циркулирует соответственно горячая вода и хладоноситель (рассол).

В помещении 10 установлен полупроводниковый термометр сопротивления (термистор) 12. Он подключен к полупроводниковому трехпозиционному реле типа ПТР-3, смонтированному на пульте. ПТР-3 управляет соленоидными вентилями, установленными на трубопроводах подачи воды и рассола к калориферам и батареям.

Если температура воздуха в помещении 16° С и выше, то ПТР-3 открывает соленоидный вентиль на трубопроводе подачи рассола к батарее, и температура постепенно понижается. При 15° С этот вентиль закрывается. Если температура вновь повышается до 16о С, то ПТР-3 повторно открывает вентиль подачи рассола и т.д.

При снижении температуры до 14° С ПТР-3 открывает вентиль на трубопроводе горячей воды, и температура помещения постепенно растет. При 14,5° С вентиль закрывается. Поворотное снижение температуры до 14° С вновь откроет вентиль горячей воды и т. д.