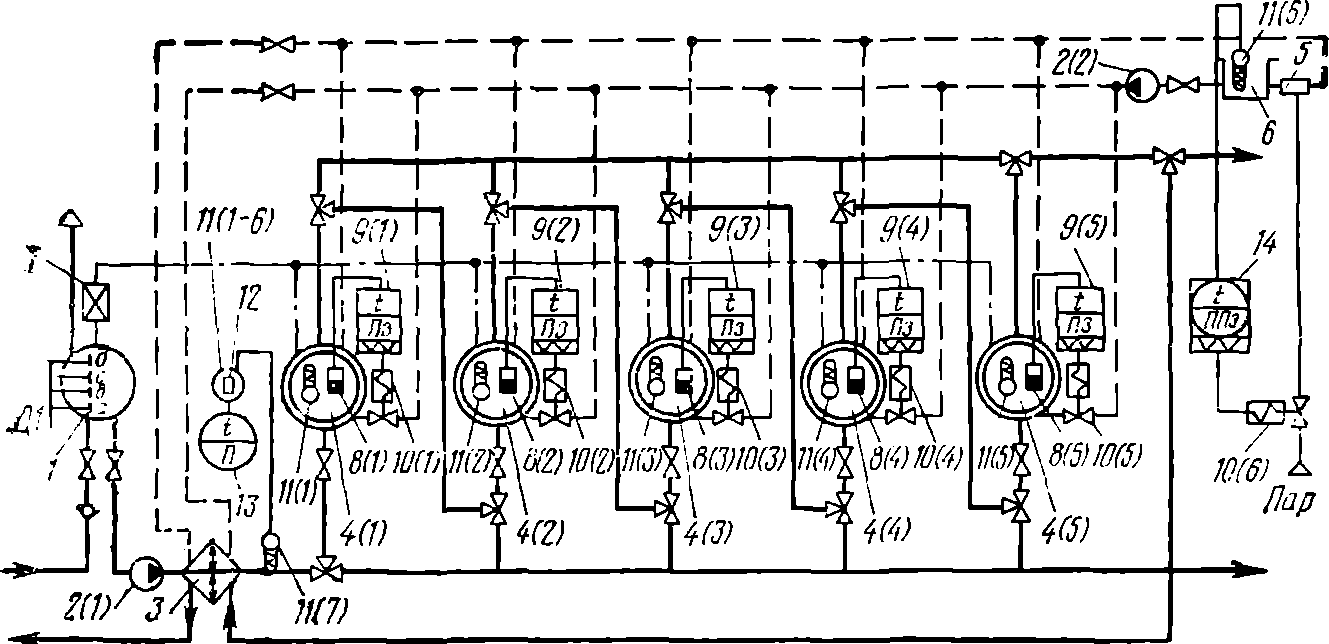

Линия созревания вин в потоке (рис. 65) работает следующим образом. Исходный виноматериал поступает в резервуар-питатель, наполнение которого производится аналогично резервуару-питателю линии оклейки (см. рис. 60). Насосом 2(1) виноматериал подается в теплообменник-рекуператор, где нагревается до заданной температуры, и затем поступает в первый термостатированный резервуар 4(1). В результате давления, создаваемого насосом 2(1), происходит вытеснение избытка вина из первого резервуара 4(1) в следующий 4(2) и затем в остальные последовательно сообщенные резервуары 4(3—5).

Рис. 65. Принципиальная аппаратурно-технологическая схема созревания вин л потоке:

![]()

Выходящий из последнего резервуара 4(5) виноматериал направляется в секцию рекуперации теплообменника, где охлаждается поступающим виноматериалом. Обработанное теплом вино поступает в винохранилище для прохождения процессов ассимиляции (отдых) или в цех для дальнейшей технологической обработки. Линия оснащена воздушной (дыхательной) системой и спиртоловушкой, которая соединена с резервуаром-питателем.

Температура обрабатываемого виноматериала может регулироваться отдельно в каждом термостатированном резервуаре в пределах 30—70° С. Это позволяет проводить процессы созревания вина при одинаковой температуре во всех термостатированных резервуарах или при различных температурах в каждом из них. Термостатированные резервуары выполнены с рубашками и термоизолированы. Циркуляция горячей воды в рубашках резервуаров и через бойлер осуществляется насосом 2(2), Регулирование температуры вина в каждом термоизолированном резервуаре производится полупроводниковыми термореле в комплекте с терморезисторами 8, помещенными непосредственно в обрабатываемой среде. Термореле управляют соленоидными вентилями,

смонтированными на линиях подачи горячей воды в рубашки каждого резервуара.

Температура воды в бойлере регулируется электронным мостом с двухпозиционной приставкой, который получает импульс от терморезистора 11(6) и управляет соленоидным вентилем 10(6) на линии подачи пара в эжектор.

Автоматическое регулирование температуры нагрева вина в теплообменнике-рекуператоре производится средствами, поставляемыми комплектно с ним.

Контроль при работе линии за температурным режимом в каждом термостатированном резервуаре, теплообменнике и бойлере осуществляется с помощью многоточечного переключателя, лого- метра и терморезисторов 11(1—7).

Установка может использоваться для созревания в потоке одновременно двух и более различных сортов (наименований, типов) вин. Например, в трех резервуарах может производиться созревание портвейна белого, а в двух оставшихся — портвейна красного и т. п. Установка позволяет также комбинировать поточные способы созревания с периодическим. Так, в первом и втором резервуарах могут выдерживаться вина типа муската белого, кагора и др. в стационарных условиях, в то время как остальные три термостатированных резервуара могут быть заняты на обработке вин типа портвейна, белого крепкого и др. в потоке.

В батареях, входящих в состав линий созревания вин, используются эмалированные горизонтальные цистерны вместимостью от 600 дал до 2—5 тыс. дал.

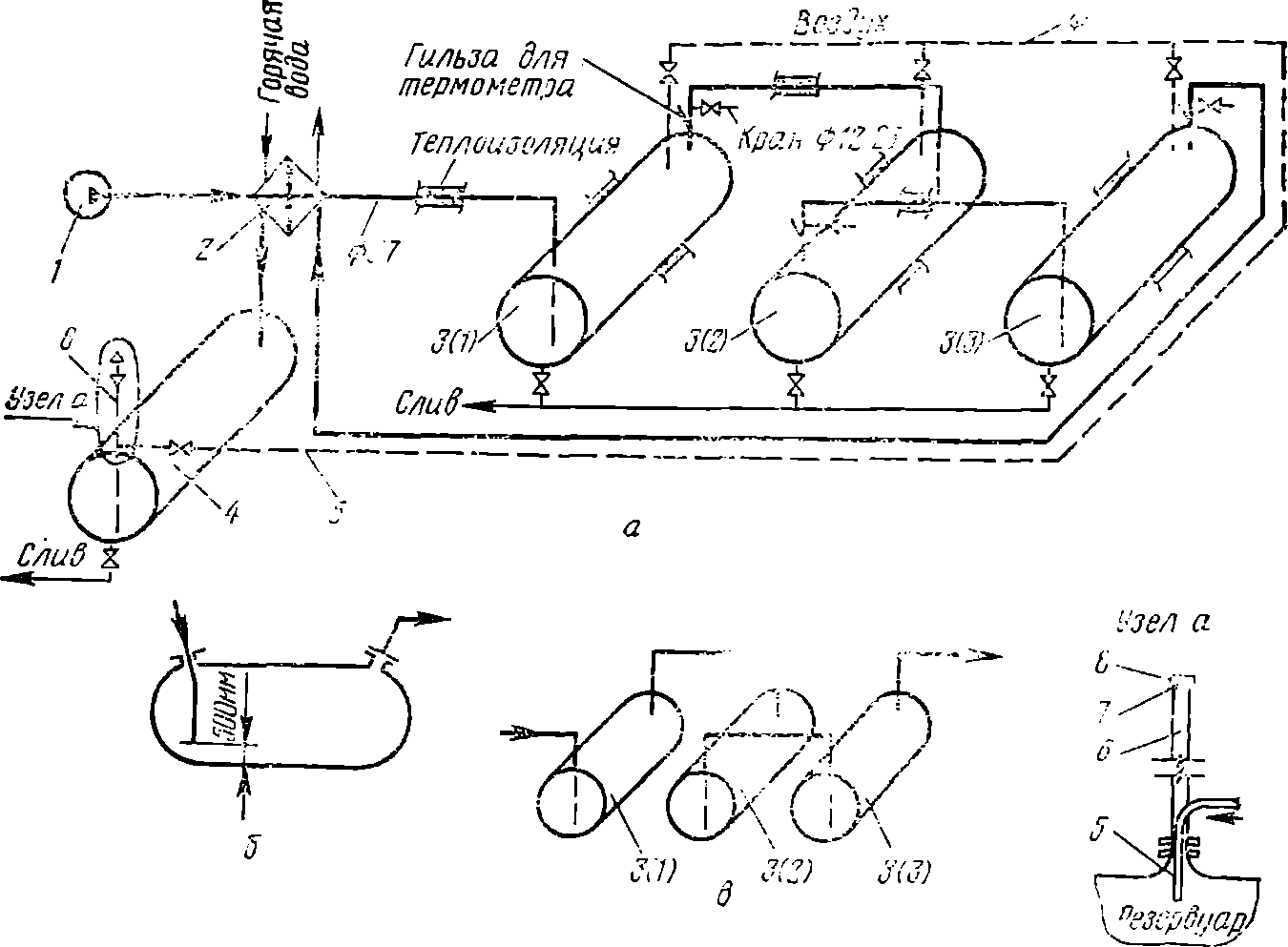

На рис. 66 представлены схемы сообщения резервуаров через продуктовые трубопроводы. Общий для всех батарей такого типа является диагональный вход-выход виноматериалов в резервуарах. Наиболее экономичной схемой связи резервуаров является соединение их. смежных торцов через верхние фланцы (см. рис. 66, а).

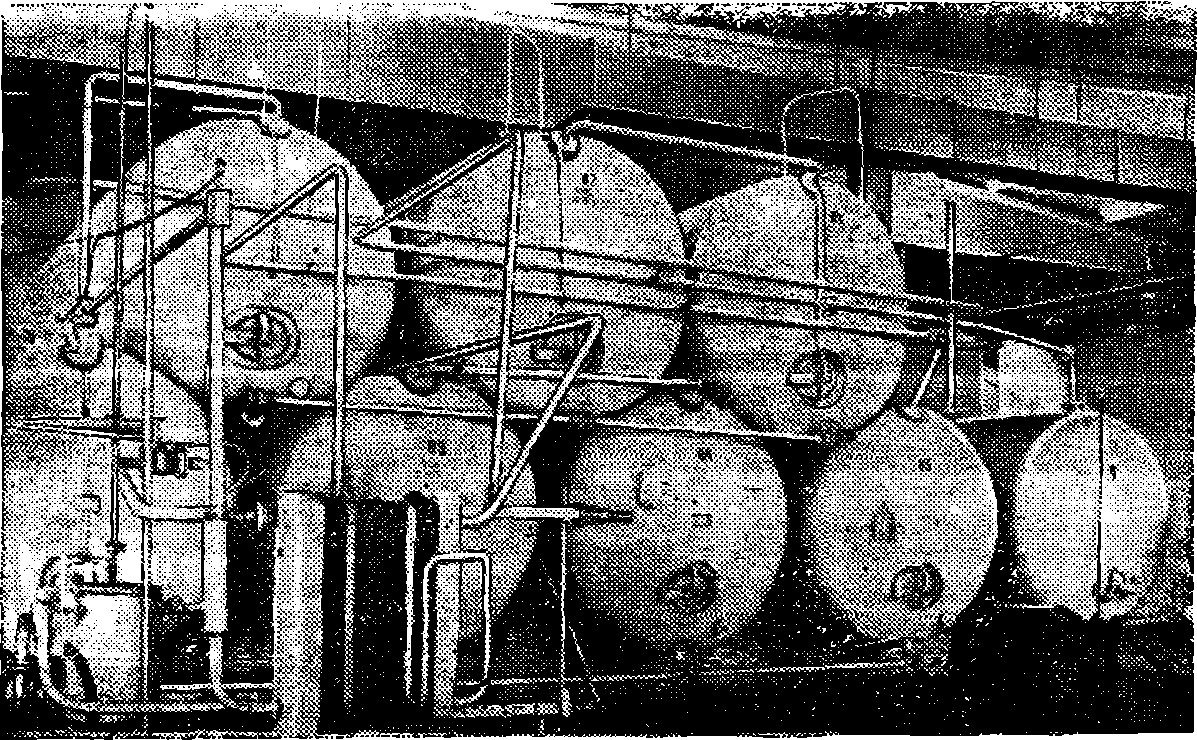

На винзаводе совхоза-завода «Виноградный» смонтирована поточная линия портвейнизации, включающая 2 батареи (рис. 67, 68), в которых виноматериал созревает одновременно при двух технологических режимах: температура 70—75° С, цикл 3 сут. и температура 40—45° С, цикл 10—15 сут.

При выходе из обеих батарей созревшие виноматериалы смешиваются. Таким образом, используются преимущества обоих режимов и сглаживаются их недостатки. Этим улучшается качество портвейна, который приобретает красивую окраску и сочетание плодовых тонов с легкими карамельно-мадерными оттенками в букете и вкусе. В этой линии установлены эмалированные резервуары вместимостью по 1500 дал. Верхние фланцы заднего торца этих резервуаров имеют отверстия диаметром 38 мм, что исключает опускание продуктовых труб внутрь резервуара. Поэтому продуктовые трубы расположены по схеме, представленной на рис. 66, в. В этой линии нагретые виноматериалы после созревания в батарее охлаждаются в рекуперативном теплообменнике.

Рис. 66. Рациональные компоновочные решения батарей из эмалированных резервуаров для непрерывного созревания виноматериалов:

а — принципиальная схема батареи; б, в — варианты расположения патрубков вход-выход в эмалированных резервуарах; 1 — насос; 2 — теплообменник-рекуператор; 3(1—3) — эмалированные резервуары батареи; 4 — приемный резервуар; 5 — газовая труба; 6 — воздушная труба; 7 — фильтр; 8 — колпак.

Рис. 67. Линия непрерывной одновременной портвейнизации виноматериалов в двух технологических режимах (две ветви поточной батареи).

Для этого использована пастеризационно-охладительная установка ВП1-У5, в которой водяная секция охлаждения модернизирована нами и превращена в дополнительный рекуперативный теплообменник. Увеличение поверхности рекуперативного теплообменника в ВП1-У5 позволяет уменьшить температурный перепад между входящим и выходящим виноматериалом.

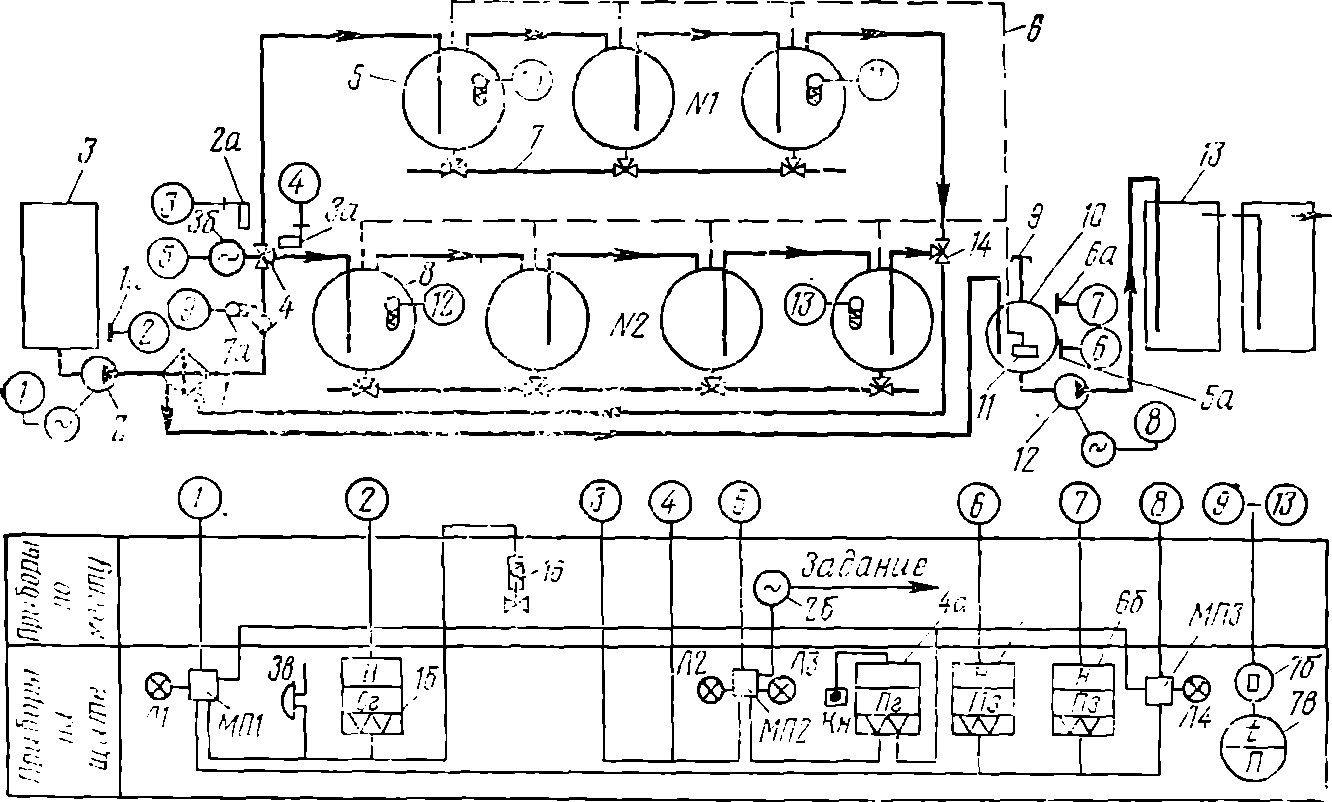

Рис. 68. Автоматизированная линия созревания портвейна в потоке:

1 — теплообменник-рекуператор; 2, 12 — насосы; 3, 13 — железобетонные резервуары;

4, 14 — краны; 5, 8 — термостатированные резервуары; 6 — трубопровод; 7 — линия слива и промывки; 9 — дыхательная труба; 10 — резервуар-накопитель; 11 — ловушка; 1а, 5а, 6а электроды; 16 — кондуктометрический сигнализатор уровня; 2а, 3а — конечные выключатели; 2б, 3б — моторные ИМ; 1в — соленоидный вентиль; 4а — программно-счетное устройство; 5б, 6б — емкостные сигнализаторы уровня; 7а — электрические термометры сопротивления; 7б — многоточечный переключатель; 7в — логометр; Л1—Л4— лампы; МП 1—МПЗ — пускатели; Зв — звонок; Кн — кнопка.

В качестве конденсатора винных паров, которые выходят вместе с воздухом при начальном заполнении резервуаров нагретым виноматериалом, используется предложенная нами конденсационная ловушка (рис. 69).

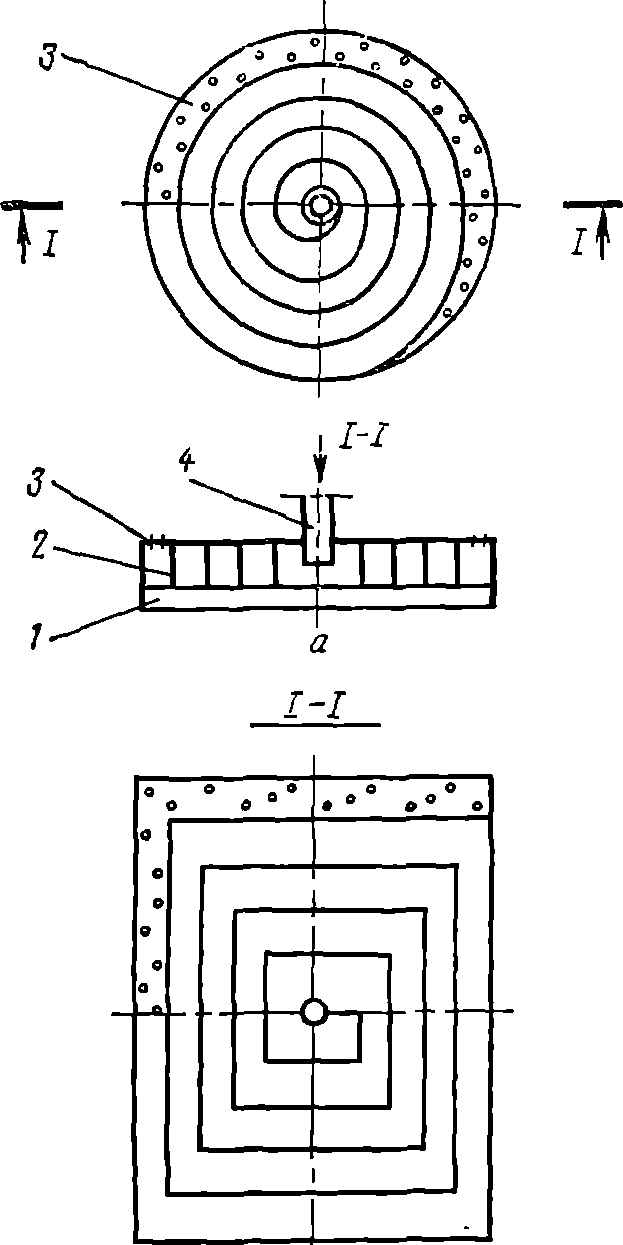

Рис. 69. Конденсационная газовая ловушка: а — круглая ловушка; б — прямоугольная ловушка; 1 — корпус ловушки; 2 — спиральная перегородка; 3 — дно периферийного витка с отверстиями; 4 — вводной газовый патрубок.

Она представляет собой опрокинутую тарелку, оснащенную спиральной лентой, приваренной к дну. В дне периферийного канала спирали высверливаются отверстия диаметром 2—3 мм. Эта ловушка устанавливается в нижней части приемно-накопительного резервуара батареи созревания. Винные пары вместе с воздухом поступают в центральную часть ловушки, образуют пузырь, который вытесняется вином по спиральному каналу к периферии тарелки. В результате его охлаждения происходит конденсация винных паров. Конденсат остается в вине, а очищенный воздух через отверстия в виде мелких пузырей удаляется через перфорации в канале и через слой вина в резервуаре и выводится в атмосферу через дыхательный клапан.

Нами разработана система автоматизации линии (см. рис. 68), одним из основных узлов которой является программно-счетное устройство 4а. Оно по заданной программе через определенные промежутки времени подает команду на: включение ИМ 3б, который переводит кран 4 на подсоединение насоса 2 с батареей № 1 или 2 и на отключение конечным выключателем 2а или 3а; открытие соленоидного вентиля 1в на линии подачи пара к теплообменнику; включение насоса 2; включение ИМ 2б, который меняет задание регулятору температуры теплообменника на 75° С для батареи № 1 и на 45° С для батареи № 2.

Насосом 2 виноматериал из резервуара 3 через секцию нагрева теплообменника и кран 4 подается в батарею № 1 или 2. При этом температура на выходе из теплообменника поддерживается автоматически (АСР теплообменника на рис. 68 не приведена) на значении 75 или 45° С.

После подачи определенного объема виноматериала устройство 4а подключает указанное оборудование на подачу виноматериала в другую батарею. Затем цикл работы линии повторяется.

Из батарей виноматериал поступает в секцию рекуперации теплообменника, где отдает тепло исходному виноматериалу и направляется в резервуар 10. Из него насосом 12 виноматериал откачивается в резервуар 13. Насос при верхнем уровне 6а включается, а при нижнем 5а выключается.

При опорожнении резервуара 3 насос 2 выключается датчиком 16 и при этом подается звуковой сигнал 3в, по которому насос 2 подключают к другому резервуару с исходным виноматериалом.

Контролируют температуру виноматериала на выходе из теплообменника, в головных и хвостовых резервуарах батарей. Для этого использованы термометры сопротивления 7а в комплекте с логометром 7в.